Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Одноковшовый экскаватор ЭО – 6123А

Техническая характеристика

| Объем гидросистемы, л | |

| Габаритные размеры, мм | |

| длина с прямой лопатой | |

| ширина | |

| высота | |

| Параметры работы экскаватора с прямой лопатой | |

| Максимальный радиус копания,м | 10.3 |

| Максимальная кинематическая высота копания, м | 10.8 |

| Максимальная высота выгрузки, м | 5.95 |

| Продолжительность рабочего цикла,с | |

| Параметры работы экскаватора с обратной лопатой | |

| Максимальный радиус копания на уровне стоянки, м | 13.1 |

| Максимальная кинематическая глубина копания,м | 8.5 |

| Максимальная высота выгрузки, м | 6.5 |

| Продолжительность рабочего цикла,с |

Экскаватор ЭО-6123А предназначен для разработки грунтов I-IV категории и для погрузки дробленых скальных пород с величиной кусков до 1/3 ширины ковша, при температуре воздуха от -40 до + 40°С. Экскаваторы могут быть оборудованы прямой или обратной лопатой и другим сменным оборудованием.

ТО-49

Экскаватор-погрузчик ТО-49, предназначен для транспортировки сыпучих материалов и штучных грузов на небольшие расстояния. Экскаватор-погрузчик ТО-49 поможет Вам при относительно небольших объемах земляных и погрузочных работ, сопряженных с частыми перебросками машин между объектами и работой в стесненных условиях, что наиболее характерно для городов.

Технические характиристики

1. Базовое шасси – трактор МТЗ

2. Мощность номинальная, кВт (л.с.) - 60 (81)

3. Скорость транспортная, км/ч – 18

4. Габаритные размеры, мм

длина – 7630

ширина – 2500

высота – 3800

5. высота (по крыше кабины), мм – 2725

6. Эксплуатационная масса

с основным ковшом, кг – 6350

с отвалом с уширителями, кг - 5985

Экскаваторное оборудование

1. Тип - обратная лопата

2. Вместимость ковша, м.куб.

геометрическая - 0.25

номинальная – 0,28

3. Глубина копания, мм – 4200

4. Радиус копания на уровне стоянки, мм – 5450

5. Высота выгрузки, мм – 3500

6. Ширина ковша, мм – 675

7. Угол поворота экскаваторного оборудования в плане, град – 170

Погрузочное оборудование

(в базовом исполнении оснащается быстросменными основным ковшом и бульдозерным неповоротным отвалом)

1. Грузоподъемность, кг – 750

2. Вместимость основного ковша, м.куб.

· геометрическая – 0,38

· номинальная – 0,44

3. Ширина режущей кромки, мм – 1600

4. Высота разгрузки, мм – 2600

5. Вылет кромки ковша, мм – 585

На экскаваторе вместо погрузочного оборудования устанавливается несъемное бульдозерное оборудование

1. Ширина бульдозерного отвала, мм

с уширителями – 2550

без уширителей – 2100

2. Эксплуатационная масса

с основным ковшом, кг – 6350

с отвалом с уширителями, кг - 5985

1. Организационная часть

1.1 Программа проектирования

Списочное количество машин по типам, маркам и моторесурсу 200 машин:

1. КС – 45717 40 штук с моторесурс 23%

2. АГП – 32 30 штук с моторесурсом 56%

3. D9 30 штук с моторесурсом 13%

4. ЭО – 6123А 50 штук с моторесурсом 25%

5. ТО – 49 50 штук с моторесурсом 41%

Режим роботы

см - количество рабочих смен, см=1

tCM- продолжительность рабочей смены,

tCM=8 часов.

Кв - коэффициент внутрисменного использования рабочего времени,

Кв=0,95.

Ксм - коэффициент сменности,

Ксм=1,1

Расчет годовой производственной программы по техническому обслуживанию и ремонту дорожно-строительных машин выполняется по следующей последовательности:

Таблица 1 Показатели периодичности ТО и Р для КС – 45717

| Вид ТО и Р | Периодичность | Число ТО и Р в | Трудоемкость | Продолжительность |

| выпол. ТО и Р | одном рем.цикл | одного ТО | одного ТО и Р | |

| ТО-1 | 0,4 | |||

| ТО-2 | ||||

| СО | 2 раза в год | |||

| Т | ||||

| К |

Таблица 2 Показатели периодичности ТО и Р для АГП - 32

| Вид ТО и Р | Периодичность выпол. ТО и Р | Число ТО и Р в одном рем.цикле | Трудоемкость одного ТО | Продолжительность одного ТО и Р |

| ТО-1 | 0,2 | |||

| ТО-2 | ||||

| СО | 2 раза в год | |||

| Т | ||||

| К |

Таблица 3 Показатели периодичности ТО и Р для D9

| Вид ТО и Р | Периодичность | Число ТО и Р в | Трудоемкость | Продолжительность |

| выпол. ТО и Р | одном рем.цикл. | одного ТО | одного ТО и Р | |

| ТО-1 | 0.4 | |||

| ТО-2 | ||||

| СО | 2 раза в год | |||

| Т | ||||

| К |

Таблица 4 Показатели периодичности ТО и Р для ЭО- 6123А

| Вид ТО и Р | Периодичность | Число ТО и Р в | Трудоемкость | Продолжительность |

| выпол. ТО и Р | одном рем.цикл. | одного ТО | одного ТО и Р | |

| ТО-1 | 0,6 | |||

| ТО-2 | ||||

| СО | 2 раза в год | |||

| Т | ||||

| К |

Таблица 5 Показатели периодичности ТО и Р для ТО-49

| Вид ТО и Р | Периодичность | Число ТО и Р в | Трудоемкость | Продолжительность |

| выпол. ТО и Р | одном рем.цикл. | одного ТО | одного ТО и Р | |

| ТО-1 | 0,3 | |||

| ТО-2 | ||||

| СО | 2 раза в год | |||

| Т | ||||

| К |

1.2. Расчет дней простоя.

1.2.1. Расчет дней простоя машины в цикле:

Дпр.д=Дто-l∙  +Дто-2∙

+Дто-2∙  +Дсо∙

+Дсо∙  +Дтр∙

+Дтр∙  +Дкр∙

+Дкр∙  (1)

(1)

Дто 1 - количество ТО-1 в одном ремонтном цикле

Дто 2 - количество ТО-2 в одном ремонтном цикле

Дсо - количество сезонного обслуживания в одном ремонтном цикле

Дтр - количество текущего ремонта в одном ремонтном цикле

Дкр- количество капитальных ремонтов в одном ремонтном цикле

пто-1 - продолжительность одного ТО-1

- продолжительность одного ТО-2

- продолжительность одного ТО-2

– продолжительность одного сезонного обслуживания

– продолжительность одного сезонного обслуживания

- продолжительность одного текущего ремонта

- продолжительность одного текущего ремонта

- продолжительность одного капитального ремонта

- продолжительность одного капитального ремонта

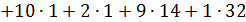

Дпр.д(кс-45717) =72∙0.4+18∙1+2∙30+5∙11 +1∙29=199, дн.

Дпр.ц(агп-32)=80 ∙0.2  =65, дн.

=65, дн.

Дпр.ц(d9)=48 ∙0.4  =127, дн.

=127, дн.

Дпр.ц(эо-6123а)=80 ∙0.6  =218, дн.

=218, дн.

Дпр.ц(то-49)=72 ∙0.3  =355. дн.

=355. дн.

1.2.2 Расчет времени простоя

Рч=  , часов (2)

, часов (2)

Рч - Время простоя на 1 час чистой работы машины за весь ремонтный цикл.

Дпрд - Дни простоя машины в цикле на ТО и Р.

Кта6 - Периодичность выполнения капитального ремонта,

Рч (кс-45717)=  = 0,033, ч.

= 0,033, ч.

Рч(агп-32)=  =0,013, ч.

=0,013, ч.

Рч(D9)=  =0,021, ч.

=0,021, ч.

Рч(эо-6123а)=  =0,021, ч.

=0,021, ч.

Рч(то-49)=  =0,061, ч.

=0,061, ч.

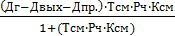

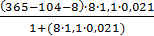

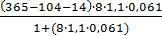

1.2.3 Расчет времени простоя в году

Дпр. г.=  , дней (3)

, дней (3)

Дпр г - Дни простоя машины в ТО и Р в году.

Дг - Количество календарных дней в году 365 дней.

Двых - Количество выходных дней в году 104 дней.

Дпр - Количество праздничных дней в году 14 дней.

Ком - Коэффициент сменности 1,1

Рч - Время простоя на 1 час чистой работы машины за весь ремонтный цикл.

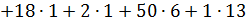

Дпр. Г(кс-45717).=  =56, дн.

=56, дн.

Дпр. Г(анп-32).=  =26, дн.

=26, дн.

Дпр. Г(d9).=  =40, дн.

=40, дн.

Дпр. Г(эо-6123а).=  =40, дн.

=40, дн.

Дпр. г.=  =89. дн.

=89. дн.

1.3 Расчет количество дней работы машины

1.3.1 Расчет количество дней работы машины

Д=Дг-Двых- Дпр- Дпр. г, дней (4)

Дг - Количество календарных дней в году 365 дней.

Двых - Количество выходных дней в году 104 дней.

Дпр - Количество праздничных дней в году 8 дней.

Дпр г - Дни простоя машины в ТО и Р в году.

Д(кс-45717)=365-104-14-56=191, дн.

Д(агп-32)=365-104-8=14-26=220, дн.

Д(d9)=365-104-14-40=207, дн.

Д(эо-6124а)=365-104-14-40=204, дн.

Д(то-49)=365-104-14-89=158, дн.

1.3.2 Расчет годового рабочего времени

Т=Д ∙ Тсм ∙ СМ, часов (5)

Т - Номинальное число часов работы машины в году

Д - Количество дней машины в году

tCM- продолжительность рабочей смены,

tCM = 8 часов

См - количество рабочих смен,

см = 1

Т(кс-45717)=191∙8∙1=1528, ч.

Т(агп-32)=220∙8∙1=1760, ч.

Т(d9)=207∙8∙1=1656, ч.

Т(эо-6123а)=204∙8∙1=1632, ч.

Т(то-49)=158∙8∙1=1264, ч.

1.4 Расчет наработки.

1.4.1 Расчет плановой наработки в планированном году.

Тпл = Т ∙ Кв, часов (6)

Тпл - Годовое рабочее время машины в планируемом году.

Т - Номинальное число часов работы машины в году

Кв - Коэффициент использования сменного времени,

Кв =0,85

Тпл(кс-45717)=1576∙0,85=1339, ч.

Тпл(агп-32)=1816 ∙ 0.85=1543, ч.

Тпл(d9)=1704 ∙ 0.85=1448, ч.

Тпл(эо-6123а)=1704 ∙ 0.85=1448, ч.

Тпл(то-49)=1312 ∙ 0.85=1115, ч.

1.4.2. Расчет фактического количества часов работы машины.

Тф=КРтаб.-  , часов (7)

, часов (7)

Тф - фактическая наработка

n% - моторесурс

Кта6 - периодичность выполнения капитального ремонта, (из таблицы 1).

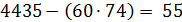

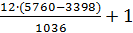

Тф(кс-45717)=5760--  =4435, ч.

=4435, ч.

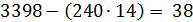

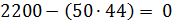

Тф(агп-32)=5000-  =2200, ч.

=2200, ч.

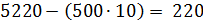

Тф(d9)=6000-  =5220, ч.

=5220, ч.

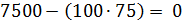

Тф(эо-6123а)=10000-  =7500, ч.

=7500, ч.

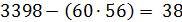

Тф(то-49)=5760-  =3398, ч.

=3398, ч.

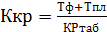

1.5 Расчет количество ТО и Р

1.5.1 Расчет количества КР в году

, (8)

, (8)

Ккр - Количество КР в году

Тф - Фактическая наработка.

Тпл - Годовое рабочее время машины в планируемом году

Ктаб - Периодичность выполнения капитального ремонта.

Ккр(кс-45717)  =1,

=1,

Ккр(агп-32)  =0,

=0,

(d9)=

(d9)=  =1,

=1,

Ккр(эо-6123а)  =0,

=0,

(nj-49)=

(nj-49)=  =0,

=0,

1.5.2 Расчет часов отработанной машины после ТО

ф=

ф=  , часов (9)

, часов (9)

ф - Фактическая наработка после проведения последнего текущего ремонта, час.

ф - Фактическая наработка после проведения последнего текущего ремонта, час.

Тф - Фактическая наработка.

Ттаб - Периодичность проведения текущего ремонта, (из таблицы 1).

ф(кс-45717)=

ф(кс-45717)=  =5

=5

ф(кс-45717)= 4435 - (960 ∙ 4) =595

ф(кс-45717)= 4435 - (960 ∙ 4) =595

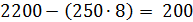

ф(агп-32)=

ф(агп-32)=  =4

=4

ф(агп-32) 2200 – (1000 ∙ 3) = 200

ф(агп-32) 2200 – (1000 ∙ 3) = 200

ф(d9)=

ф(d9)=  =5

=5

ф(d9)= 5220 – (1000 ∙ 5)= 220

ф(d9)= 5220 – (1000 ∙ 5)= 220

ф(эо-6123а)=

ф(эо-6123а)=  =7

=7

ф(эо-6123а) 7500 – (1000 ∙ 7) = 500

ф(эо-6123а) 7500 – (1000 ∙ 7) = 500

ф(то-49)=

ф(то-49)=  =3

=3

ф(то-49)= 3398 – (960 ∙ 3) = 518

ф(то-49)= 3398 – (960 ∙ 3) = 518

1.5.3. Расчет количества TP в году

Ктр=  -Ккр, (10)

-Ккр, (10)

Ктр - количество текущих ремонтов в году, принимается целое число.

ф - фактическая наработка после проведения последнего текущего ремонта, час.

ф - фактическая наработка после проведения последнего текущего ремонта, час.

Тпл - годовое рабочее время машины в планируемом году.

Ттаб - периодичность проведения TP, (из таблицы 1).

Ктр(кс-45717)=  -1=1

-1=1

Ктр(агп-32)=  -0=1

-0=1

Ктр(d9)=  -1=1

-1=1

Ктр(эо-6123а)  -0=1

-0=1

Ктр(то-49)=  -0=1

-0=1

1.5.4. Расчет количества отработанных чесов после ТО-2.

ф=

ф=  часов (11)

часов (11)

ф - фактическая наработка после проведения последнего ТО-2.

ф - фактическая наработка после проведения последнего ТО-2.

Тто- 2 - периодичность выполнения ТО-2, (из таблицы 1)

ф (кс-45717)

ф (кс-45717)  =18

=18

ф (кс-45717)

ф (кс-45717)

(агп-32)=

(агп-32)=  ==8

==8

(агп-32) =

(агп-32) =

(d9)=

(d9)=  =10

=10

(d9)=

(d9)=

(эо-6123а)=

(эо-6123а)=  =15

=15

(эо-6123а) =

(эо-6123а) =

(то-49)=

(то-49)=  =14

=14

(то-49)=

(то-49)=

1.5.5. Расчет количество ТО-2 в году.

=

=  - Ккр - Ктр, (12)

- Ккр - Ктр, (12)

Кто_2 - количество ТО-2 в году

ф - фактическая наработка после проведения последнего ТО-2

ф - фактическая наработка после проведения последнего ТО-2

Тпл - годовое рабочее время машины в планируемом году.

Тто 2 - периодичность выполнения ТО-2, (из таблицы 1).

(кс-45717)=

(кс-45717)=  -1-1=5, дн.

-1-1=5, дн.

(агп-32)=

(агп-32)=  -1-1=5, дн.

-1-1=5, дн.

(d9)=

(d9)=  -1-1=1, дн.

-1-1=1, дн.

(эо6123а)=

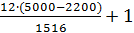

(эо6123а)=  -1-1=1, дн.

-1-1=1, дн.

(то-49)=

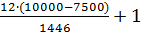

(то-49)=  -1-1=3. дн.

-1-1=3. дн.

1.5.6. Расчет часов отработанных машиной после последнего ТО-1.

=

=  , часов (13)

, часов (13)

- число отработавших часов после ТО-1.

- число отработавших часов после ТО-1.

Тф - фактическая наработка

Тто-1 - периодичность провидения ТО-1, (из таблицы 1).

(кс-45717)=

(кс-45717)=  =74,

=74,

(кс-45717) =

(кс-45717) =  ,

,

(агп-32)=

(агп-32)=  =44,

=44,

(агп-32 =

(агп-32 =  ,

,

(d9)=

(d9)=  =52

=52

(d9) =

(d9) =  ,

,

(эо-6123а)=

(эо-6123а)=  =75,

=75,

(эо-6123а)=

(эо-6123а)=  ,

,

(то-49)=

(то-49)=  =56

=56

(то-49)=

(то-49)=  .

.

1.5.7. Расчет количества ТО-1 в году.

=

=  – Ккр – Ктр – Кто-2, (14)

– Ккр – Ктр – Кто-2, (14)

КТо-1 - количество ТО-1 в году.

- число отработавших часов после ТО-1.

- число отработавших часов после ТО-1.

Тпл - годовое рабочее время машины в планируемом году.

Тто-1 - периодичность провидения ТО-1, (из таблицы 1).

(кс-45717)=

(кс-45717)=  - 1 – 1– 5= 19, дн.

- 1 – 1– 5= 19, дн.

(агп-32)=

(агп-32)=  – 1 – 1– 5= 23, дн.

– 1 – 1– 5= 23, дн.

(d9)=

(d9)=  – 1 – 1– 1= 11, дн.

– 1 – 1– 1= 11, дн.

(эо-6123а)=

(эо-6123а)=  – 1 – 1– 1= 12, дн.

– 1 – 1– 1= 12, дн.

(то-49)=

(то-49)=  – 1 – 1– 3= 13. дн.

– 1 – 1– 3= 13. дн.

1.5.8. Расчет месяца проведения КР

Кмкр=  , дней (15)

, дней (15)

Кмкр - месяц проведения КР.

Ктаб - периодичность выполнения капитального ремонта, (из таблицы 1).

Тф - фактическая наработка.

Тпл - годовое рабочее время машины в планируемом году.

Кмкр(кс-45717)=  =11,(ноябрь)

=11,(ноябрь)

а).Если КР больше 12,то КР не проводится.

б).Если КР меньше или равно 12 то КР проводится.

Дк(кс-45717)=  =17 (16)

=17 (16)

Кмкр(агп-32)=  =23,

=23,

то КР в планируемом году проводится не будет.

то КР в планируемом году проводится не будет.

Кмкр(d9)=  =7(июль)

=7(июль)

Дк(d9)=  =12

=12

Кмкр(эо-6123а)=  =21

=21

Кмкр(то-49)=  =28

=28

1.6 Расчет годовых объемов работ по ТО и ремонту

Производится с целью последующего определения количества рабочих числа постов ТО, числа передвижных средств и количества оборудования. Годовой объем работ (трудоемкость) устанавливается по каждому виду машин и по каждому виду воздействий исходя из списочного состава обслуживаемого парка машин числа технического обслуживаний и ремонта.

1.6.1. Расчет годовых объемов работ по проведению ТО-1.

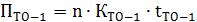

, (17)

, (17)

Пто-1 - Годовой объем работ по проведению ТО-1.

Кто-1 - Трудоемкость ТО-1.

n- Количество машин.

ТTо-1- Трудоемкость одного ТО-1, (из таблицы 1).

(кс-45717)=40∙19∙7=5320, чел.∙час

(кс-45717)=40∙19∙7=5320, чел.∙час

(агп-32)=30∙23∙6=4140, чел.∙час

(агп-32)=30∙23∙6=4140, чел.∙час

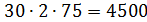

(d9)=30∙11∙8=2640, чел.∙час

(d9)=30∙11∙8=2640, чел.∙час

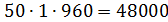

(эо-6123а)=50∙12∙10=6000, чел.∙час

(эо-6123а)=50∙12∙10=6000, чел.∙час

(то-49)=50∙72∙5=18000. чел.∙час

(то-49)=50∙72∙5=18000. чел.∙час

1.6.2. Расчет объемов работ по проведению ТО-2.

(18)

(18)

- Годовой объем работ по проведению ТО-2.

- Годовой объем работ по проведению ТО-2.

К то 2 - Трудоемкость ТО-2.

n - Количество машин.

ТTо-2- Трудоемкость одного ТО-2, (из таблицы 1).

(кс-457717)=

(кс-457717)=  , чел.∙час

, чел.∙час

(агп-32)=

(агп-32)=  , чел.∙час

, чел.∙час

(d9)=

(d9)=  , чел.∙час

, чел.∙час

(эо-6123а)=

(эо-6123а)=  , чел.∙час

, чел.∙час

(то-49)=

(то-49)=  . чел.∙час

. чел.∙час

1.6.3. Расчет объемов работ при сезонном обслуживании

(19)

(19)

- годовой объем работ по проведению СО.

- годовой объем работ по проведению СО.

- трудоемкость СО.

- трудоемкость СО.

n - количество машин

- трудоемкость одного СО, (из таблицы 1).

- трудоемкость одного СО, (из таблицы 1).

(кс-45717)=

(кс-45717)=  , чел.∙час

, чел.∙час

(агп-32)=

(агп-32)=  , чел.∙час

, чел.∙час

(d9)=

(d9)=  , чел.∙час

, чел.∙час

(эо-6123а)=

(эо-6123а)=  , чел.∙час

, чел.∙час

(то-49)=

(то-49)=  . чел.∙час

. чел.∙час

1.6.4. Расчет объемов работ по проведению текущего ремонта

(20)

(20)

Ктр - трудоемкость ТР.

n - количество машин

tTP- трудоемкость одного TP, (из таблицы 1).

Птр- годовой объем работ по проведению ТР.

(кс-45717)=

(кс-45717)=  , чел.∙час

, чел.∙час

(агп-32)=

(агп-32)=  , чел.∙час

, чел.∙час

(d9)=

(d9)=  , чел.∙час

, чел.∙час

(эо-6123а)=

(эо-6123а)=  , чел.∙час

, чел.∙час

(то-49)=

(то-49)=  . чел.∙час

. чел.∙час

1.6.5 Расчет общего объема работ при ТО и Р.

=

=  +

+  +

+  + 0,6 ∙

+ 0,6 ∙  , (21)

, (21)

Побщ - Общий объем работ при ТО и Р.

ПТО1 - Годовой объем работ по проведению ТО-1.

Пт0-2 - Годовой объем работ по проведению ТО-2.

Псо - Годовой объем работ по проведению СО.

Птр- Годовой объем работ по проведению TP

(кс-45717)=5320 + 6000 + 2400 + 0,6 ∙ 38400= 36760, чел.∙час

(кс-45717)=5320 + 6000 + 2400 + 0,6 ∙ 38400= 36760, чел.∙час

(агп-32)=4140+ 3600 + 1800 + 0,6 ∙ 74400=54180, чел.∙час

(агп-32)=4140+ 3600 + 1800 + 0,6 ∙ 74400=54180, чел.∙час

(d9)=2640+ 780 + 4500 + 0,6 ∙ 30600=26280, чел.∙час

(d9)=2640+ 780 + 4500 + 0,6 ∙ 30600=26280, чел.∙час

(эо6123а)=6000+ 1500 + 4000 + 0,6 ∙ 48000=40300, чел.∙час

(эо6123а)=6000+ 1500 + 4000 + 0,6 ∙ 48000=40300, чел.∙час

(то-49)=18000+ 13500 + 3400 + 0,6 ∙ 20500=47200. чел.∙час

(то-49)=18000+ 13500 + 3400 + 0,6 ∙ 20500=47200. чел.∙час

При проектировании эксплуатационной базы 40% работ следует использовать в отделениях ремонта, а 60% выполняется в условиях эксплуатационной базы. Разделение объемов работ:

Эксплуатация автомобильных и самоходных кранов стационарного профилакторий 80%, для строительной площадки 20%;

Эксплуатация землеройных машин профилактории 30%, для строительных площадок 70%.

Таблица 7. Распределения объемов работ.

| Трудоемкость | КС-45717 | АГП-32 | D9 | ЭО-6123а | ТО-49 | ∑ | |

| Пто-1 | |||||||

| Пто-2 | |||||||

| Псо | |||||||

| Побщ=Пто-1+Пто-2+Псо | |||||||

| Птр | |||||||

| Птр` = 0,6∙Птр | |||||||

| ∑Побщ=Побщ+Птр` | |||||||

| Профилакторий | 30% | 30% | 30% | 80% | 30% | - | |

| Строительная площадка | 70% | 70% | 70% | 20% | 70% | - | |

| Профилакторий | |||||||

| Участок гидроаппаратуры | ТО | 15% | 15% | 16% | 14% | 16% | - |

| ТР | 4% | 4% | 5% | 3% | 5% | - | |

| ∑ |

1.7 Общий расчет

1.7.1 Расчет фондов времени рабочих и оборудования

Тф.н.= (Дг-Двых-Дпр)∙tсм-Дпр.пр∙(tсм-t`см), (22)

где Тф.н - номинальный годовой фонд времени работника, час:

Дпр – количество праздничных дней.

Дг – количество календарный дней в году.

Двых – количество выходных дней.

Дпр.пр – количество праздничных дней.

t`см – продолжительность смены в праздничные дни.

t`см = 7

Тф.н. = (365-104-14)∙8-5∙(8-7)= 1971ч.

1.7.2 Планируемый фонд рабочего времени и оборудования

Тф.пл.=(Дг-Двых-Дп-Дотп.)∙tсм – Дпр.пр∙(tсм-t`см)∙a, (23)

где Тф.пл- планируемый годовой фонд времени рабочего, час;

Дотп.- продолжительность отпуска, дней;

Дотп = 20 дней[2]

а - коэффициент, учитывающий потери рабочего времени по уважительным причинам,

а = 0,95[2]

Тф.д.=(365-104-14-20) ∙8-5∙(8-7)∙0,95= 1720ч.

1.7.3 Годовой фонд времени работы оборудования

Тф.о.=(Дг-Двых-Дпр)∙tсм∙см∙  , (24)

, (24)

где  - коэффициент использования оборудования по времени

- коэффициент использования оборудования по времени

- 0,8;[2]

- 0,8;[2]

Тф.о.= (365-104-14)∙8∙1∙0,8 = 1581ч.

1.8 Расчет количества работников участка.

1.8.1 Расчет количества работающих на участке.

Чобщ =  , (25)

, (25)

где Побщ.. – общий объем работ.

Тф.д. – действительное рабочее время рабочих и оборудования.

Чуч.гидр. =  =10чел.

=10чел.

1.8.2 Определение числа вспомогательных рабочих.

Чвсп. = 0,15∙Чобщ., (26)

Чвсп.гидро = 0,15∙10 = 2 чел.

1.8.3 Определение числа специалистов.

Чспец. = 0,08∙(Чобщ.+Чвсп.), (27)

Читр.гидро = 0,08∙(10+2) =1 чел.

1.8.4 Определение числа младшего обслуживающего

Чмоп = 0,02∙(Робщ.+Рвсп.), (28)

Чмоп.гидро = 0,02∙(10+2) = 0,24 чел.

1.9 Основные строительные требования.

Планировочное решение зон и отделений предусматривает расстановку средств, оснащения с учетом технологии работ.

РРРРРРРРРрврпраасстояние между оборудованием и строительными конструкциями должно быть 500-800мм. Верстаки могут устанавливаться вплотную друг к другу, боковыми или тыльными сторонами и располагаться вдоль стен или перпендикулярно к ним; при распространении вдоль стен расстояние между соседними рабочими местами не менее 1,5 м. Оборудование, используемое постоянно размещается в зоне наибольшего естественного освещения.

Выбираем здание с железобетонным каркасом с пролетом 12 метров, шаг колон строительных конструкций 6 метров, высота 6 метров,

Ширина дверного проема 2,4 метра, размер окна 2,4 х 3

1.10 Оборудования на участке.

В зависимости от метода проведения технического обслуживания и ремонта, от количества постов и оборудования выбираем следующие выражения:

Зона технического обслуживания:

Производственную площадь для выполнения работ по техническому обслуживанию и текущему ремонту определяют исходя из числа постов или площади, занимаемой машинами и площади, необходимой для проходов и проездов.

Таблица №8. Оборудование на участке гидроаппаратуры.

| № | Наименование оборудования | Кратк. Характер. | Габарит. разм. мм | Площадь | Кол |

| Мойка контейнерного типа | AWM 900 | 990x1200 | 1,2 | ||

| Стеллаж для деталей | ОРГ- 1463-05-320 | 1400х500 | 1,4 | ||

| Сверлильный настольный станок | ЗИМ 445-01 | 594х382 | 0,46 | ||

| Пресс ручной реечный | Optimum DDP10 | 270x180 | 0,15 | ||

| Ларь для обтирочного материала | RAL 3000 | 500x500 | |||

| Стенд для испытания гидросистем | СИС-300П | 2530х680 | 1,73 | ||

| Стеллаж для гидросистем | Оптима 1530 | 1530х2000 | 3,06 | ||

| Верстак слесарный на два рабочих места | 22.3М.113 | 1600х700 | 1,12 | ||

| Стенд для разборки, сборки гидронасосов | СГН 30 | 1800х800 | 1,44 | ||

| Стенд для притирки внутренних полусфер вала гидронасосов | ПКТБА-СП-5-1 | 1270х960 | 1,22 | ||

| Станок для притирки сфер блока цилиндров и распределителя гидронасосов. | 1777.С3.СС | 850х600 | 0,51 | ||

| Стенд для испытания гидроцилиндров | СТИГ-100 | 6000х1200 | 7,2 | ||

| Пресс гидравлический с верстаком | ВМТ-015 | 865х1500 | 1,3 | ||

| Стенд для испытания гидрооборудования | БИМ-2-СГН 30 | 3400х1600 | 5,44 | ||

| Сушильный шкаф | ОРГ-564 | 800х700 | 6,3 | ||

| Песок | 500х500 | 0,75 | |||

| Ванна моечная | Механика КМ-11 | 500х600 | |||

| Ларь для отработки | 500х1000 | ||||

| Кран мостовой балочный | Q-5m | ||||

| Итого | 29,34 |

1) Расчет площади участка технического обслуживания и ремонта гидроаппаратуры:

Площадь участка определяют по площади, занимаемой оборудованием или по удельной площади, приходящейся на одного работника.

Расчет площади участка по рабочим:

Fуч = F`p+F``p∙(Pуч – 1), м2 (29)

где F`p – удельная площадь, на первого рабочего, м2

F``p – удельная площадь, приходящаяся на каждого последующего рабочего, м2

Руч – количество людей, одновременно работающих в одном производственном помещении.

Fуч = 20+15∙(10-1) = 155 (м2)

Fуч = Fобщ∙kобщ (м2) (30)

Fуч – площадь участка, м2

Fобщ – площадь оборудования на участке, м2

kобщ – коэффициент плотности расстановки оборудования,

kобщ = 4 – 4,5 – для шиномонтажного, вулканизационного, сборочного и медицинского.

Fуч = 41,99 ∙ 4 =117,39 (м2)

Lрасч =  (31)

(31)

Ширина участка: B = 12 м

L расч =  = 12 м.

= 12 м.

В соответствии с шагом колонн выбираем длину участка: L = 12м

Fстр.тр. = B∙Lстр. = 12∙12 = 144 (м2) (32)

1.11 Расчет энергоресурсных показателей.

1.11.1 Расчет естественного освещения.

∑Fокон=  ; (33)

; (33)

где ∑Fокон – площадь окон, м2

– площадь пола (участка), м2

– площадь пола (участка), м2

– удельная площадь окна, приходящийся на 1 м2 пола.

– удельная площадь окна, приходящийся на 1 м2 пола.  = 0,1

= 0,1

– коэффициент, учитывающий потери от загрязнения остекления.

– коэффициент, учитывающий потери от загрязнения остекления.

– 0,5 – малое загрязнение.

– 0,5 – малое загрязнение.  – 0,65 – сильное загрязнение.

– 0,65 – сильное загрязнение.

∑Fокон =  = 22,15 м2

= 22,15 м2

1.11.2 Расчет числа окон.

h = H(hH-hпот); (34)

где H – высота здания, м Н = 6…9,4 м

hпот – расстояние от потолка до окна hпот = 0,4 м

hH– расстояние от пола до окна hH = 1 м

h = 6∙(1-0,4) = 3,6 м

Принимаем размер окна 2,4∙3,0, т.е. высота 3 м.

Fокна = B∙h (35)

где B – ширина окна

h – высота окна

Fокна = 2,4∙3 = 7,2 м2

Nокон=  ; (36)

; (36)

где  – сумма всех окон.

– сумма всех окон.

– площадь одного окна м2.

– площадь одного окна м2.

Nокон =  = 3 окна

= 3 окна

1.11.3 Расчет искусственного освещения.

Для искусственного освещения производственных помещений эксплуатационных баз применяют два вида источника света: лампу накаливания и люминесцентные (газоразрядные), необходимо учитывать, что осветительные устройства с люминесцентными лампами создают более высокий уровень освещаемости, он создает более высокий уровень освещаемости и благоприятный спектральный состав излучения, а также позволяют получать правильную светопередачу, но затраты более превосходящие чем при использовании лампы накаливания. Различают общее и местное освещение. От правильного размещения светильников зависит от равномерности освещения помещения. Расположение светильников бывает симметричное по треугольнику и шахматная по вершинам треугольника.

φ =  ; (37)

; (37)

где φ – коэффициент, учитывающий форму помещения.

– высота подвеса светильника 2,5 – 4 метра

– высота подвеса светильника 2,5 – 4 метра

B – ширина участка. B – 12 м

L – длина участка. L – 12м

φ =  = 1,5

= 1,5

п =  ; (38)

; (38)

где п – число ламп.

– среднее освещение на постах на ТО и Р (75…120 лк)

– среднее освещение на постах на ТО и Р (75…120 лк)

- световой поток каждой лампы (табл. №10)

- световой поток каждой лампы (табл. №10)

- коэффициент светового потока установки в зависимости от показателя учитывающего форму помещения.

- коэффициент светового потока установки в зависимости от показателя учитывающего форму помещения.

– коэффициент запаса освещения

– коэффициент запаса освещения  = 1,3…2.

= 1,3…2.

п =  = 10 ламп

= 10 ламп

1.11.4 Расчет искусственной вентиляции.

W = Vn∙Kвозд; (39)

где W – производительность, м3/ч

Vn – объем помещения м3/ч

Kвозд – 4…6

Vn = L∙B∙H (40)

Vn = 12∙12∙6 = 864 м3

W = 864∙4 = 3456 м3/ч

В зависимости от расчета выбираем вентиляцию марки ЦАГИ

g = 2500 м3/ч

n =  = 1,4 Принимаем 2 шт.

= 1,4 Принимаем 2 шт.

Вентиляция должна осуществляться во всех помещениях независимо от степени загрязнения воздуха. Вентиляция может быть искусственная и естественная. Искусственная вентиляция осуществляется при помощи местных отводов, вытяжных или проточных агрегатов. Воздух удаляемый общеобменной вытяжкой и местными отводами должен возмещаться приточными системами. В целях наилучшего использования объема здания рекомендуется вентиляционные камеры располагать в нишах, на антресолях, и максимальная протяженность воздуховодов не должна превышать 40-50 метров.

1.11.5 Годовой расход воды на пожаротушение.

= 3,6∙y∙w∙tn, (41)

= 3,6∙y∙w∙tn, (41)

где  – расход воды на наружное пожаротушение, м3

– расход воды на наружное пожаротушение, м3

y – условное расчетное количество единовременных пожаров в год (при площади ремонтного предприятия до 150га), y = 1

w- расчетный расход воды на наружное пожаротушение через гидранты на 1 пожар

w = 20 м3

tn- расчетная продолжительность тушения пожара, час

tn-3ч

= 3,6∙1∙20∙3 = 216 м3

= 3,6∙1∙20∙3 = 216 м3

= 3,6∙ly∙lw∙tn (42)

= 3,6∙ly∙lw∙tn (42)

где  – расход воды на внутреннее пожаротушение, м3

– расход воды на внутреннее пожаротушение, м3

ly- число одновременно работающих струй при тушении пожара, ly = 3

lw– расчетный расход воды на одну струю, lw = 2,5 л/с

= 3,6∙2,5∙3 = 81 м3

= 3,6∙2,5∙3 = 81 м3

+

+  = 81+216 = 297 м3 суммарный расход воды (43)

= 81+216 = 297 м3 суммарный расход воды (43)

1.11.6 Годовой расход воды на производственные нужды.

Впн = Q∙X1∙Tф.о.∙кз (44)

где Q – средний расход воды на единицу потребителя, м3/ч

Q – 0,2…0,5 м3/ч мойка и обезжиривание деталей в моечных машинах

Q – 0,01..0,013 м3/ч для помывки деталей в ваннах

кз – 0,35 коэффициент загрузки оборудования

X1 – 3 количество одноименных потребителей

Tф.о – 1581ч – годовой фонд рабочего времени оборудования

Впн = ((0,5+0,013+0,013) + 20%)∙3∙1581∙0,35 = 1047,82 м3

1.11.7 Годовой расход воды на хозяйственно- бытовые нужды.

Количество воды на хозяйственно- бытовые нужды определяется на основании количества работающих на участке, пользующихся этими услугами.

Вх.н. = (Qн∙Руч)∙Дг (45)

где Дг = 247 рабочих дней в году

Qн = 25 литров на хозяйственно- бытовые нужды в уче

Руч = 3 человека

Вх.н. = (25∙10)∙247 = 61750 л.

Вх.н. =61,75м3

1.11.8 Годовой расход электрической энергии.

Wc =  ∙q; (46)

∙q; (46)

где Wc – годовой расход силовой электроэнергии

– годовая трудоемкость отделения

– годовая трудоемкость отделения

– удельная трудоемкость капитального ремонта ремонтируемой машины

– удельная трудоемкость капитального ремонта ремонтируемой машины

q – удельный расход электроэнергии на условный проведенный ремонт, кВт∙ч

q= 1300 кВт∙ч (для парка машин от 100 до 300 штук)

Wc =  ∙ 1300 = 14793 кВт∙ч

∙ 1300 = 14793 кВт∙ч

Wo = F∙Py∙Jo∙Kc (47)

где Wo – годовой расход осветительной электроэнергии на рабочих местах

F – площадь помещения участка,

F = 144 м2

Py= 20 Вт/м2, удельная световая мощность производственных помещений,

Jo – годовое число часов максимального использования осветительной нагрузки,

Jo = 2100 часов[2]

Kc – коэффициент осветительных нагрузок производственных помещений,

Kc = 0,85[2]

Wo = (144∙20∙2100∙0,85)/1000 = 4838,40кВт/м2

2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1 Составление плана-графика на месяц

Основной задачей организации и планирования производства является рациональное сочетание и использование всех ресурсов производства с целью максимальной эксплуатации и лучшего обслуживания строительных машин.

2.1.1. Расчет фактической наработки на октябрь.

Тпл.м=

Тпл.м=  =120 (ч.)

=120 (ч.)

х- количество месяцев до данного х=9

2.1.2. Расчет фактической наработки после КР на октябрь

Тф.м.=Тф+(х∙  ).

).

Тф.м= 5220+(9∙  )= 6306.

)= 6306.

6306-5220=1086

2.1.3. Расчет фактической наработки после ТР на октябрь

Тф.м ` .=Тф ` +(х∙  )

)

Тф.м ` =220+(9∙  )=1306.

)=1306.

Если Тф.м `> ТРтаб., то Тф.м ` -ТРтаб= ост.

1306-1000=306(ч)

2.1.4. Расчет фактической наработки после ТО-2 на октябрь

Тф.м `` =Тф `` +(х∙  ).

).

Тф.м `` =220+(9∙  )=1306.

)=1306.

Если Тф.м ``> ТО-2таб., то Тф.м `` -ТО-2таб= ост.

1306-(500∙2)=306.

2.1.5. Расчет фактической наработки после ТО-1 на октябрь

Тф.м ``` =Тф ``` +(х∙  ).

).

Тф.м ``` =0+(9∙  )=1086.

)=1086.

Если Тф.м ``> ТО-1таб., то Тф.м `` -ТО-1таб= ост.

1086-(100∙10)=86.

2.1.6 Расчет дня постановки на ТО.

Ч=  ((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228269']=__lxGc__['s']['_228269']||{'b':{}})['b']['_698163']={'i':__lxGc__.b++};

((__lxGc__=window.__lxGc__||{'s':{},'b':0})['s']['_228269']=__lxGc__['s']['_228269']||{'b':{}})['b']['_698163']={'i':__lxGc__.b++};

Date: 2015-09-22; view: 2198; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |