Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ремонт роторов

|

|

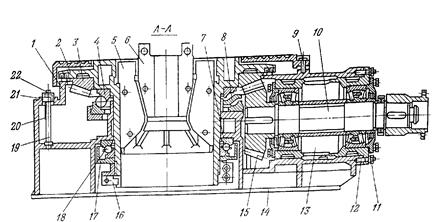

Опытным путем установлено, что при правильной эксплуатации ремонтный цикл работы ротора составляет 3840 маш.-ч. а межремонтный период—480 маш.-ч. При турбинном бурении указанные сроки могут быть увеличены почти вдвое. Капитальный ремонт ротора предусматривает его разборку, контроль и замену изношенных деталей и узлов. Перед разборкой из масляных ванн сливают масло. Ротор с нижним расположением главной опоры разбирают в рабочем положении. Ротор с верхним расположением главной опоры (рис. 21) необходимо перевернуть столом вниз, предварительно стопоря последний защелкой и вынимая вкладыши 5. Затем отвинчивают гайку крепления стола 16 ротора, освобождая шпонку, препятствующую самоотвинчиванию гайки стола во время работы.

После отвинчивания гайки снимают нижний вспомогательный упорный подшипник, и ротор вновь поворачивают столом вверх. Отвинчивая гайки 24, снимают крышку стола ротора 26 и вынимают стол ротора вместе с венцом 3 и кольцом главной опоры 4. Отвинчивая гайки II шпилек 12, извлекают быстроходный вал в сборе со стаканом из горловины станины. Затем вынимают шары, сепаратор и нижнее кольцо главной опоры. В случае износа со стола ротора снимают верхнее кольцо главной опоры, а из станины извлекают верхнее кольцо 7 нижней опоры. Разборку быстроходного вала начинают со стягивания цепного колеса с помощью съемника. Для замены подшипников отвинчивают контргайку и гайку, отгибая усик стопорной шайбы. Снимают болты подшипников и с помощью съемника извлекают вал вместе с конической шестерней. При необходимости восстановления или замены вала шестерня может быть снята с него при помощи винтовой стяжки или пресса, так как она сопряжена с валом неподвижной посадкой.

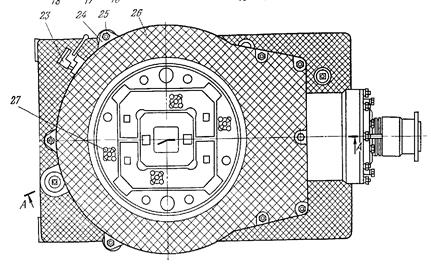

Рис. 21. Ротор: 1 —станина; 2— стол; 3 — венец конический; 4 — главная опора; 5, 6—вкладыши-/—верхнее кольцо нижней опоры; 8—сепаратор; 3— болт; 10— приводной вал; 11, 24— гайки; 12— шпильки; 73— корпус подшипников; 14— полоз станины; 15—ведущая шестерня;1б—гайка крепления стола; /7—картер нижней опоры; 18—нижняя опора,.19—сливная пробка; 20—указатель уровня: 21—патрубок; 22—пробка; 33— защелка стола; 25— болт: 26—крышка стола ротора; 27— стопор

Полная разборка осуществляется при капитальном ремонте. Изношенные детали заменяют новыми или восстановленными, а также ремонтируют стол и станину ротора. Ремонт стола ротора обычно связан с восстановлением электродуговой сваркой лабиринтных уплотнений и резьбы под гайку.

При работе ротора под действием динамических нагрузок изнашиваются посадочные поверхности в горловине. Вследствие этого нарушается сопряжение осей зубчатой передачи, что приводит к неправильной работе шестерен, появлению шума, толчков, ударов в передаче и износу зубьев. Износ устраняют металлизацией посадочных поверхностей с последующей расточкой. Может быть также применен метод ремонтных размеров, когда отверстия растачивают на больший диаметр, что требует изготовления нового стакана подшипника быстроходного вала. Иногда износ компенсируют методом дополнительных деталей, т. е. в отверстия горловины вставляют гильзы, а затем растачивают их под посадочный размер стакана. Трещины в стакане заваривают и испытывают станину на герметичность.

При капитальном ремонте особое внимание должно быть уделено подшипникам. Вследствие износа опор стола увеличивается осевой люфт, и стол при работе начинает вибрировать. Демонтированные детали опор осматривают и измеряют. При наличии задиров на поверхности беговых дорожек кольца протачивают и шлифуют. Кольца с трещинами заменяют новыми. Каждый шар опоры осматривают и замеряют. Изношенные шары заменяют новыми, диаметры шаров в комплекте не должны отличаться более чем на 0,02 мм. При сборке ротора необходимо получить осевой люфт, равный 0,3 мм. При меньшем люфте ротор будет нагреваться, а при большем — стол будет вибрировать относительно станины, что вызывает динамические нагрузки в опорах и их разрушение. При износе подшипников быстроходного вала возникает большой радиальный люфт, что сказывается на работе зубчатого зацепления и цепной передачи. Изношенные подшипники подлежат замене.

Перед установкой новых подшипников вал проверяют в центрах на биение посадочных поверхностей относительно оси вала. Замеряя фактические размеры посадочных поверхностей, подбирают новые подшипники качения с тем, чтобы гарантировать напряженную посадку. Верхние обоймы подшипников должны сопрягаться со стаканом на посадке скольжения. Новый подшипник нагревают в масле до температуры 80—90 °С и быстро надевают на вал. Необходимо следить за тем, чтобы внутренняя обойма плотно прилегала к торцу уступа на валу. К дефектам вала можно отнести износ шпоночного паза. Наличие углового люфта цепного колеса привода ротора из-за смятия шпонки или кромок шпоночных пазов вала и ступицы колеса вызывает удары приводной цепи и даже разрыв ее. Изношенное шпоночное соединение должно быть восстановлено одним из рассмотренных выше способов.

Передача больших крутящих моментов ротором приводит к износу конической передачи. Резкий стук и толчки во время работы являются следствием повышенного износа или поломки зубьев. Контроль следует начинать с малой шестерни. При износе зуба по толщине на 10—12 "/о модуля, что определяется зубомером, а также при поломке зубьев шестерню заменяют новой, подбирая се по венцу ротора. Для посадки на вал шестерню нагревают до 100—120 °С. Венец при ремонте не разбирают, так как он сопряжен со столом горячей посадкой. Ремонт сводится к протачиванию поверхностей зубьев по наружному конусу и к подрезке торцов. Выработка по толщине зуба компенсируется толщиной зуба малой шестерни. При поломке зубьев венец заменяют новым. При этом старый венец срезают автогенной горелкой. В собранной конической передаче боковой зазор должен находиться в пределах, оговоренных техническими требованиями.

Зазор регулируют прокладками в вертикальном направлении под основную опору стола, в горизонтальном — под фланец стакана быстроходного вала. Правильность сборки конической пары контролируют проверкой на краску. Площадь касания зубьев должна быть не менее 50 % длины зуба и не менее 30 % его высоты. Перед окончательной сборкой ротора внутренние поверхности станины и кожуха окрашивают светлой маслостойкой эмалью. Сборку производят в порядке, обратном разборке. Стол собранного ротора должен свободно проворачиваться от усилия 120—150 Н, приложенного к ценному колесу. Вкладыши должны свободно устанавливаться в гнездах при любом повороте их вокруг оси стола. Поверхность вкладыша не должна выступать над поверхностью стола более чем на 2 мм. После внешнего осмотра, контрольных обмеров и опробования вручную ротор заправляют смазкой и подвергают обкатке на стенде.

По окончании стендового испытания масло из ванн удаляют, а ротор промывают. Наружные необработанные поверхности ротора окрашивают эмалью в два слоя. На окрашенных поверхностях эмаль должна лежать сплошным гладким и ровным слоем без пятен, морщин, пузырей и загрязнений. Отремонтированный ротор должен удовлетворять следующим требованиям:

1) отсутствие течи в масляных ваннах (допускается заварка дефектных мест с последующей зачисткой);

2) отклонение от центра ротора до средней плоскости цепного колеса—не более ±3 мм;

3) отклонение от плоскости стола, крышки стола и вкладышей—не более 2 мм;

4) боковой зазор конической пары на большом диаметре равен 1—3 мм, радиальный 3—5 мм; пятно касания—не менее 50 % по длине зуба и 30 % по высоте профиля;

5) защелка стола легко включается и обеспечивает надежное застопоривание стола при любом направлении вращения;

6) стол собранного ротора свободно проворачивается от усилия, прикладываемого к цепному колесу одним рабочим (вращение плавное, без заеданий и толчков);

7) износ зубьев зубчатой пары — не более 3 мм на сторону;

8) все сальниковые уплотнения ротора новые, смазочные отверстия прочищены и промыты;

9) нагрев подшипников в масле после обкатки—не выше 70 °С;

10) ротор необходимо покрасить маслостойкой краской, на трущиеся поверхности деталей нанести антикоррозионную смазку или солидол.

Date: 2015-09-05; view: 3396; Нарушение авторских прав