Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Этапы развития менеджмента качества

|

|

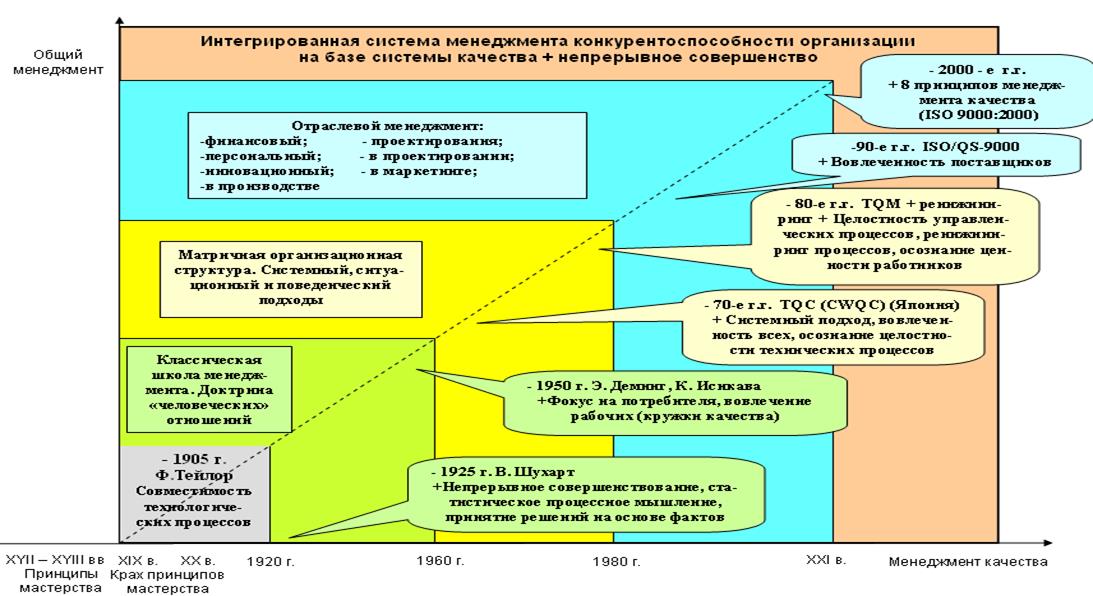

Зарубежный и отечественный опыт управления показывает, что общий менеджмент предприятия и менеджмент качества, как его часть, развиваются под влиянием различных внешних и внутренних факторов. Так, например, в настоящее время менеджмент современных организаций уже испытывает непосредственное воздействие тенденций интернационализации и глобализации и под их влиянием обретает новые формы и принципы, коренным образом меняя организационные ценности [4]. Основные этапы развития общего менеджмента и менеджмента качества представлены на рис. 1.

Основой современного общего менеджмента и менеджмента качества принято считать систему Тейлора, соратника Г. Форда, усилиями которого была внедрена и развита концепция организации машинного производства [5]. Заслуга Ф. Тейлора состояла в том, что он первым создал стройную концепцию научного менеджмента, основанную на единстве четырех принципов:

- выработка научных основ производства

- научный подбор рабочих

- научное обучение и тренировка рабочих

- тесное дружественное сотрудничество администрации и рабочих.

При этом особое внимание он обращал на хронометраж, рационализацию приемов ручного труда, систему точных заданий (идею урока), стандартизацию орудий и инструмента и введение инструкционных карточек для рабочих.

Развивая принцип «инициатива - поощрение», Ф. Тейлор усовершенствовал древний метод «кнута и пряника», предложив оплачивать труд в зависимости от производительности труда работника. Благодаря этому примитивный с социальной точки зрения, но простой и понятный в применении метод стимулирования, дополненный учетом качества работы исполнителей, используется до сих пор, в том числе в практике работ по управлению качеством. Кроме того, Ф. Тейлор первым обосновал важность учета вариабельности производственного процесса (т.е. свойства его изменчивости в определенных пределах под влиянием различных факторов) и оценил важность контроля данного свойства.

Система Тейлора включала понятия верхнего и нижнего пределов качества, поля допуска, вводила такие измерительные инструменты, как шаблоны и калибры, а также обосновывала необходимость независимой должности инспектора по качеству, разнообразную систему штрафов для виновников брака, форм и методов воздействия на качество продукции.

Ф. Тейлор, введя понятие «допуски и калибры», дал мощный толчок развитию функциональной взаимозаменяемости.

Рис. 1.1. Основные этапы развития общего менеджмента и менеджмента качества

Инженеры постепенно учились рассчитывать допуски с тем, чтобы обеспечивать неселективную собираемость изделий. Тейлор одновременно ввел первую профессию в области качества - инспектор качества или технический контролер и построил первый цикл PDCA (планируй - делай - проверяй - действуй):

- Plan (планировать качество должны инженеры, число которых было невелико)

- Do (делать работу должны рабочие)

- Check (проверять контролеры)

- Action (действовать менеджеры).

Параллельно с американцем Тейлором науку об общем управлении развивал француз А. Файоль (1841-1925), который разработал теорию администрирования и написал книгу «Общее и промышленное управление». В ней он изложил общие принципы административного управления предприятием, где рассматривал предприятие как совокупность материального и социального «организмов». Для организации управления предприятием Файоль предлагал разрабатывать различные структурные схемы, с помощью которых можно было конструировать социальный «организм» предприятия. Основу его административной теории составляли 14 принципов, в том числе разделение труда, власть, дисциплина, единоначалие, централизация, вознаграждение, справедливость, инициатива и др.

Файоль особо подчеркивал, что для успешного внедрения указанных принципов необходимо обращать особое внимание на принятие программы, позволяющей выработать продуманный курс в будущее, на справедливое вознаграждение и дисциплину, необходимые для успешного хода работ, а также на разумное разделение труда, обеспечивающее необходимое количество и качество выпускаемой продукции. Кроме того, рассматривая функцию контроля, Файоль отмечал важность его своевременного проведения и необходимость последующих санкций. Но он предостерегал от опасности включения в контроль распорядительной и исполнительной функций. Это предостережение и по сей день является актуальным при формировании современного процесса управления [6].

В этот же период работал и американец Г. Эмерсон (1853-1931), вклад которого в совершенствование концепции управления заключается в разработке понятия эффективности данного вида деятельности. В 1912 г. он опубликовал книгу «Двенадцать принципов производительности», среди которых отмечал точно поставленные цели, справедливое отношение к персоналу, диспетчирование, нормализацию условий, вознаграждение за производительность.

Как утверждал Г. Эмерсон, все эти принципы вдохновляются идеалом устранения потерь, приводящих к расточительству. Его ключевая идея заключалась в том, что эффективность производства должна достигаться не за счет перенапряжения сил исполнителей, а за счет рациональной организации труда (системы), которая позволяет достичь того же результата, но с минимальными усилиями. В наше время справедливость этого утверждения Эмерсона подтверждается при создании на предприятиях современных систем качества, которые как раз и направлены на организацию систематической, упорядоченной работы в области качества, без авралов и неразберихи, что обеспечивает стабильность требуемого качества продукции и услуг.

Среди основоположников науки управления особое место занимает знаменитый Г. Форд (1863-1947), основатель известной автомобильной компании. Он применил стандартизацию и унификацию - важнейшие элементы в управлении качеством, организовал конвейерное производство, что дало возможность резко повысить производительность труда, снизить цены и перейти к массовому производству автомобилей. При этом особое внимание он уделял охране труда и созданию нормальных условий работы, установил 8-часовой рабочий день и минимальный уровень зарплаты.

Справедливости ради следует заметить, что Г. Форд больше тяготел к практике и не разделял некоторые взгляды Тейлора, Эмерсона и Файоля. Он был против чрезмерного увлечения организационными схемами и структурами, требовал строгого соблюдения дисциплины, наказывал за невнимательность при работе на конвейере, внедрял абсолютное разделение труда на конвейере. Свою систему управления он так и назвал: «Террор машины».

Главными врагами производства Форд считал расточительность и алчность. Под расточительностью он, понимал, прежде всего, небрежную работу, а под алчностью - стремление к получению сиюминутной выгоды без учета перспектив.

Таким образом, основой для развития теории и практики управления качеством на данном этапе являлась концепция отбраковки, базирующаяся на следующем положении: «Потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Основные усилия должны быть направлены на то, чтобы негодные изделия (брак) были бы отсечены от потребителя».

В дальнейшем на длительный период времени (с 1920-х до начала 1980-х годов) пути развития общего менеджмента и менеджмента качества разошлись. Главная проблема качества воспринималась и разрабатывалась специалистами преимущественно как инженерно-техническая проблема контроля и управления вариабельностью продукции и процессов производства, а проблема менеджмента - как проблема в основном организационного и социально-психологического характера.

Данная тенденция, как указывал выдающийся специалист в области качества Д. Джуран, развивалась под влиянием противоречия, возникшего при переходе от эпохи мастерства к разделению труда и массовому производству. Данное противоречие выражалось в одновременном росте производительности труда и падении авторитета мастерства и качества [7].

В современном производстве, по мнению Д. Джурана, роль и значение мастера, как носителя знаний, учителя и лидера, незаслуженно принижена и явно недооценивается. В результате этого возникают трудности по вовлечению и мотивации работников, являющихся членами тех или иных коллективов. Дело в том, что только мастер мог обеспечить целостность и неразрывность технических и управленческих процессов, поскольку на протяжении всей истории именно он всегда работал для потребителя и стремился к непрерывному совершенству. Данные принципы, по сути, составляют основу мастерства.

Переход к индустриальному производству и промышленная революция превратили учеников в рабочих, а мастеров - в инженеров или менеджеров и разрушили принципы мастерства. Рабочие процессы стали разбивать на простые операции, выполнить которые мог почти каждый малограмотный и даже неграмотный человек. Инженер перестал быть учителем, а менеджер - лидером. Все составляющие принципов мастерства - знания и их передача, лидерство и вовлеченность, целостность процессов производства и управления, «обожествление» потребителя, стремление к непрерывному совершенству - разрушились и перестали работать.

В результате повышения производительности за счет разделения труда на простые операции возникли и усилились следующие негативные тенденции:

- снижение качества продукции

- разрушение целостности процессов

- падение авторитета мастеров и потеря роли лидерства

- появление классовых различий между менеджерами и инженерами, с одной стороны, и рабочими, с другой

- изоляция рабочих от знаний, отстранение их от участия в управлении производством и его улучшении.

Восстановление принципов мастерства началось в США в 1905 г., когда Ф. Тейлор, как было отмечено выше, предложил систему управления качеством, основанную на допусках, проходных и непроходных калибрах. К этому времени разрушение целостности, неразрывности процессов производства привело к существенной проблеме - несобираемости изделий. Детали плохо подходили друг к другу, сборка носила селективный характер, росли потери от брака, т. е. потери из-за деталей, которые нельзя использовать при сборке. При этом за брак, т. е. за изготовление деталей, не попадавших в поле допуска или не прошедших контроль калибров, наказывали (штрафовали и увольняли).

К середине 20-х годов обозначились первые пределы возможностей системы Тейлора. Например, на одном из заводов Bell Labs - «Вестерн Электрик» в Хауторне численностью в 40 тыс. человек трудились 5200 контролеров, но качество продолжало оставаться низким (20-25% всех текущих затрат было связано с обнаружением и устранением дефектов продукции). Следует отметить, что данное положение было типичным для большинства американских промышленных предприятий того времени. Заслуга компании Bell Labs состоит в поощрении исследований в области менеджмента, проводимых группой менеджеров под руководством В. Шухарта.

В. Шухарт разработал концепцию статистического управления процессами (SPC), в которой уделялось внимание вариациям процессов и предотвращению дефектов вместо их обнаружения. При этом он впервые ввел понятие «процесс, находящийся в управляемом состоянии», который должен быть стационарным в статистическом смысле и, кроме того, вариации параметров любых двух изделий, вышедших из процесса, должны быть статистически независимыми.

Чтобы определить, в каком состоянии находится процесс (управляемом или неуправляемом), Шухарт разработал соответствующий инструментарий - контрольные карты. Границы контрольных карт обозначали поле, внутри которого должны находиться почти все измерения процесса, если он в управляемом состоянии. Выход за пределы контрольных границ означал, что процесс вышел из управляемого состояния под воздействием особых причин, которые надо выявить и устранить. Концепция процессного подхода, предложенная В. Шухартом, позволяла улучшать техническую совместимость процессов, повышать функциональную взаимозаменяемость продукции.

Вместе с тем, В. Шухарт предложил новую концепцию цикла PDCA, где планирование предусматривало улучшение процессов, при этом в выполнение планов по их улучшению включались как инженеры (конструкторы, технологи), так и рабочие. Роль проверок из технического контроля превращалась в информационное обслуживание процесса, а действия предусматривали как устранение особых причин вариаций, так и уменьшение вариаций, обусловленных общими причинами. Это был революционный шаг, он вернул в производство принципы непрерывного совершенствования и ценности знаний и их носителя - человека, а также ориентацию на факты при принятии решений.

Было установлено, что разделение труда ведет к появлению функциональных барьеров, т.е. барьеров между частями управленческого процесса, названных функциями. Для устранения данных барьеров в Bell Labs были впервые применены кросс - функциональные команды, в первой из которых трудились В. Шухарт и другие в последующем знаменитые специалисты в области качества.

Также в Bell Labs, осознавая роль потребителя на новом уровне развития менеджмента качества, предприняли усилия по обеспечению стремления изготовлять продукцию прогнозируемого качества, а в случае серийного изготовления – «неотличимого» качества. Компания даже ввела слоган: «Похожи, как два телефона». Этим самым признавалось право любого потребителя получать продукт одного и того же качества за одну и ту же цену.

Следует отметить, что при таком подходе системы качества, естественно, усложнялись, так как в них были включены службы, использующие статистические методы. Усложнились также задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась новая специальность «инженер по качеству», который должен был анализировать качество и дефекты изделий, строить контрольные карты и т.п. В целом акцент в деятельности в области качества был перенесен с инспекции и выявления дефектов на их предупреждение за счет выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Вместе с тем, более сложной стала мотивация труда, т.к. теперь учитывалось также и то, как точно настроен процесс, как анализируются те или иные контрольные карты регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения поставщик - потребитель. В них большую роль начали играть стандартные таблицы статистического приемочного контроля.

Одним из замечательных достижений практики контроля качества стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а проверкой работоспособности системы обеспечения качества на производстве путем контроля небольших выборок из партий изделий.

Таким образом, ядром дальнейшего развития взглядов на управление качеством стала концепция контроля качества, основой которой являлось следующее положение: «Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия сосредотачиваются на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий».

Внедрение концепции контроля качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для расширения границ рынка товаров (продукции и услуг). В тоже время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий и этот предел определяется не только процессом, но, в большей мере, возможностями всей системы, т.е. всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. Более того, при достижении этого предела с новой остротой проявляет себя противоречие между производительностью труда и качеством продукции, рассмотренное выше.

В последующем идеи В. Шухарта получили свое развитие в рамках концепции комплексного управления качеством. Принято считать, что это понятие было введено в 50-х гг. доктором А. Фейгенбаумом (США), когда в 1957г. была напечатана его статья «Комплексное управление качеством», в которой излагались основные принципы указанной концепции. Суть идеи заключалась в следующих положениях.

Во-первых, поскольку на качество влияет множество причин, необходимо при управлении качеством выделять основные факторы, которые должны учитываться в работе.

Во-вторых, необходимо учитывать взаимосвязь факторов, чтобы, воздействуя на один из них, прогнозировать и учитывать реакцию других (например, при повышении зарплаты одному работнику, другие работники, выполняющие аналогичную работу, станут работать хуже, узнав об этом).

В-третьих, важно, чтобы управление качеством осуществлялось на всех этапах производства, где формируется качество продукции. При этом необходимо установить четкую взаимосвязь в работе подразделений, участвующих в решении проблем качества (например, для рассмотрения претензий потребителей заранее должны быть установлены исполнители данной работы, порядок и сроки рассмотрения и удовлетворения претензий).

Главная идея комплексного управления качеством (по А. Фейгенбауму) состояла в учете всех основных факторов качества и их взаимного влияния, охвате и увязке в рамках единой системы всех этапов работ по качеству, выполняемых различными подразделениями.

Комплексное управление качеством показало свою эффективность в послевоенной Японии, которая при помощи США стала демократической и экономически развитой страной. В этом огромную роль сыграл доктор Э. Деминг - ученик и последователь доктора В. Шухарта. В Японии впоследствии была установлена премия Деминга за качество, появились свои ученые в этой области. Одним из наиболее известных стал профессор К. Исикава, автор причинно-следственной диаграммы, получившей название «рыбий скелет».

Важная заслуга Э. Деминга заключается в том, что он смог увлечь японских руководителей, среди которых было много молодежи, пришедшей на смену старой администрации, новой для них концепцией управления качеством, базирующейся на статистических методах и безусловной приоритетности потребителя. Эта концепция плодотворно соединилась с японскими принципами семейных отношений внутри компаний, пожизненным наймом и стремлением к вовлечению рабочих в процессы управления и улучшения.

Э. Демингом совместно с Д. Джураном, также приглашенным в Японию в порядке американской правительственной технической помощи, была разработана концепция комплексного управления качеством, основной идеей которой было следующее положение: «Основа качества продукции - качество труда и качественное управление на всех уровнях, т.е. такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы».

Данная концепция базировалась на совершенствовании не только производственных процессов, но системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд. Наряду с концепциями недопущения попадания брака к потребителю и увеличения выхода годных изделий соответствующее развитие получила концепция «ноль дефектов».

Таким образом, при сохранении основных положений концепции контроля качества, предложенной американцами, японцы ее развили до полного контроля качества, т.е. до концепции более широкой по масштабу и инициирующей движение за улучшение качества на уровне компании. В движении должен был участвовать каждый работник, условно говоря «от директора – до уборщицы». Дальнейшее развитие идей всеобщего управления качеством или управления качеством в масштабе всей компании привели к еще большей вовлеченности персонала в процессы улучшения.

Важнейшую роль в обучение рабочих и мастеров принципам и методам обеспечения качества сыграли и по-прежнему играют кружки качества (в настоящее время в Японии зарегистрировано свыше 300 тыс. кружков качества) [8]. Отцом кружков качества по праву считается профессор К. Исикава, т.к. им впервые были обоснованы принципы работы этих кружков и определены три главные цели:

- вносить вклад в совершенствование производства и развитие предприятия

- на основе уважения к человеку создавать достойную и радостную обстановку на рабочих местах

- создавать благоприятную обстановку для проявления способностей человека и выявления его безграничных возможностей.

Идея кружков качества заключается в том, что группа рабочих, как правило, от 6 до 12 человек, добровольно объединяется для совместной творческой работы по решению самых разных проблем на рабочих местах (например, от улучшения освещения и расположения оборудования до изменения скорости конвейера, применения различных приспособлений и инструмента и т.д.). Все это помогает лучше организовать работу и, в конечном счете, выпускать более качественную продукцию. Такая группа сама выбирает руководителя (мастера, бригадира или рабочего), общими усилиями находит решение проблемы и предлагает его администрации.

В результате последовательного осуществления идей Деминга, Джурана, Фейгенбаума и К. Исикавы Япония, страна, бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира. 60-80-е годы XX в. стали периодом доминирования японцев на мировых рынках.

В этот период концепция управления качеством стала развиваться в направлении более полного удовлетворения запросов потребителей, обусловленного резким обострением конкуренции на мировых рынках товаров и услуг, политикой государственной защиты интересов потребителей, а также широким внедрением вычислительной техники и систем автоматизированного проектирования в процесс разработки изделий.

В это время господствовала концепция стандартизованного качества, основной идеей которой было следующее положение: «Под качественным изделием понимается изделие, требования к которому определяются и регламентируются производителем, а потребителю предоставляется право либо купить предложенный продукт, либо отвергнуть его».

Применение данной концепции привело к такому обострению противоречия между эффективностью производства и качеством продукции, в результате чего цена ошибок в определении потребительских запросов стала неприемлемо большой для производителей. В результате этого на арену теории и практики менеджмента качества вместо всеобщего управления качеством (TQC) постепенно вышел подход всеобщего менеджмента качества (TQM).

Особенность TQM заключается в том, что при принятии компромиссного решения между объемами выпускаемой продукции, сроками поставки, затратами и качеством на первый план выдвигается обеспечение требуемого качества продукции, при этом все сферы деятельности предприятия организуются исходя из интересов качества.

В основе развития управления качеством на данном этапе находились следующие положения:

- большая часть дефектов изделий закладывается на стадии разработки (из-за недостаточного качества проектных работ возникает большинство ошибок, приводящих к браку на стадии производства товаров)

- перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий и процессов их производства (данный подход позволяет обнаружить и устранить конструкторские и технологические дефекты еще до начала стадии производства)

- подход, основанный на концепции «ноль дефектов», постепенно должен быть трансформирован в концепцию «удовлетворенного потребителя», заинтересованного в высоком качестве продукции, продаваемой по приемлемой цене (причем, цена может снижаться по мере ужесточения конкуренции на определенном рынке)

- всеобщий менеджмент качества, кроме управления качеством в плане выполнения установленных требований, должен включать еще управление целями и самими требованиями для гарантированного возникновения у потребителя уверенности в качестве продукции

- всеобщий менеджмент качества является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и обеспечение поставок «точно в срок».

Основные идеи нового этапа развития концепции управления качеством были сформулированы в работах Тагути, доктора Мицуно, в научных разработках компаний «Тойота» и «Мицубиси».

Например, известная японская компания «Тойота» еще в 60-x гг. начала использовать систему производства, получившую название «канбан». Эта система исходила как бы из обратной организации работ - не заготовительное производство определяло, какая продукция получится в сборочных цехах, а наоборот, сборочные цеха (на самом деле, плановые органы), исходя из требований потребителей, определяли, что должны выпускать заготовительные цеха. Система «выталкивания» продукции из заготовительных цехов в сборочные и далее заказчику (потребителю) заменялась системой «вытягивания» из заготовительных цехов деталей и узлов, нужных заказчикам. Иначе говоря, внедрялся известный в маркетинге принцип: предприятию нужно не продавать то, что производится, а производить то, что продается.

В автомобильном производстве данный подход нашел свое выражение в соединение, казалось бы, несоединимого, т.е. в обеспечении возможностей для удовлетворения конкретных требований потребителей к качеству продукции, производимой в условиях массового и единичного производства. Образно говоря, это означало то, как если бы швейную фабрику превратили в ателье индивидуального пошива с сохранением темпов и производительности массового производства [6].

Для этого конструкторам «Тойоты» потребовалось заранее разрабатывать варианты деталей и узлов, предусматривать различную комплектацию собранных машин. Технологам и производственникам потребовалось внедрять и осваивать быстро переналаживаемое оборудование, а снабженцам - применить систему поставки необходимых деталей, узлов, комплектующих изделий материалов «точно в срок» («just in time»).

Некоторые специалисты для наглядности и убедительности сравнивают переход от TQC к TQM с заменой системы Птолемея на систему Коперника, когда не Солнце вращается вокруг Земли, а Земля вокруг Солнца. Имеется в виду, что не заказчик бегает вокруг предприятия, а наоборот, предприятие «крутится» вокруг заказчика. При этом в привычной пирамиде организации наверху вместо высшего руководства оказывается заказчик, а известное правило «босс всегда прав» меняется на «заказчик всегда прав».

Европа, пытаясь противостоять натиску Японии и других стран Юго-Восточной Азии, обратилась к традиционным ценностям - к правилам и процедурам. В результате в 1979 г. в Великобритании появились стандарты BS 5750, которые спустя восемь лет стали международными стандартами ИСО серии 9000:

- ИСО 9000 «Общее руководство качеством и стандарты по обеспечению качества»

- ИСО 9001 «Системы качества. Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»

- ИСО 9002 «Системы качества. Модель для обеспечения качества при производстве и монтаже»

- ИСО 9003 «Системы качества. Модель для обеспечения качества при окончательном контроле и испытаниях»

- ИСО 9004 «Общее руководство качеством и элементы системы качества. Руководящие указания»

- ИСО 8402 «Управление качеством и обеспечение качества. Словарь».

В первой версии стандартов (1987 г.) была достаточно явно выражена попытка усилить роль функционального менеджмента за счет улучшения распределения ответственности, полномочий и взаимодействия. Через принятый в стандартах элементный подход просматривался процессный взгляд на менеджмент, однако, к сожалению, на тот момент времени предлагаемая концепция имела недостатки, проявившие себя в непоследовательности и противоречивости требований, регламентированных в стандартах. Попытка реформировать стандарты ИСО серии 9000, предпринятая в 1994 г., успехом не увенчалась.

Следует отметить, что с момента своего появления стандарты ИСО серии 9000 встретили критику со стороны США и Японии. Американцы объявили, что «европейцы построили свою крепость», а японцы, принявшие стандарты ИСО серии 9000 в качестве национальных только в 1991 г., долго сдерживали их распространение, опасаясь, что они нанесут вред их собственному менеджменту качества.

С 1981 г. США также начали борьбу за потерянное преимущество. В этот период дальнейшее развитие получают идеи TQM, направленные на преодоление функциональных барьеров менеджмента и восстановление неразрывности управленческих процессов. Системы мотивации качества стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось. Главными мотивами качественного труда стали:

- работа в коллективе

- признание достижений коллегами и руководством

- забота фирмы о будущем работников (например, страхование работников, поддержка их семей и т.п.).

В это время мотивация в TQM достигает такого состояния, когда работники, увлекаясь работой, порой отказываются от части отпуска, задерживаются на работе, продолжают работать над решением проблем и дома. Как раз в этот период стал появляться новый тип работника - трудоголика. Обучение становится всеохватывающим и непрерывным, сопровождающим работников в течение всей их трудовой деятельности (например, в Японии и Южной Корее работники стали учиться, в среднем, от нескольких недель до месяца, используя, в том числе, и самообучение). Существенно изменяются формы обучения, становясь, все более активными, используются деловые игры, специальные тесты, компьютерные методы и т.п. Обучение превращается и в часть мотивации, т.к. хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. В этот период разрабатываются и используются специальные приемы развития творческих способностей работников.

Кроме того, в TQM было уточнено место контроля в управлении качеством продукции. При том, что контроль продолжал оставаться важной и необходимой операцией, в TQM он рассматривался, как одно из звеньев в обшей системе управления качеством, направленной на обеспечение требуемого уровня качества и поддержание (повышение) его в течение всего периода изготовления продукции. Достижение этой цели обеспечивалось оптимизацией по критерию качества всего процесса создания изделия.

При этом процесс управления качеством включал в себя следующие укрупненные этапы:

- оценка уровня качества имеющихся на рынке аналогичных изделий, анализ требований покупателей

- долгосрочное прогнозирование

- планирование уровня качества

- разработка стандартов

- проектирование качества в процессе конструирования и разработки технологии

- контроль качества исходного сырья и покупных материалов

- операционный контроль в процессе производства

- приемочный контроль

- контроль качества изделия в условиях эксплуатации (после продажи)

- анализ отзывов и рекламаций покупателей.

Затем весь цикл повторялся сначала.

Следует отметить, что каждый из перечисленных этапов, в свою очередь, распадается на множество процессов, операций и действий исполнителей. При этом процессы и действия в отношении процесса управления качеством имеют четко обозначенные цели, критерии контроля (стандарты), каналы обратной связи, процедуры анализа и методы воздействия. Таким образом, реальный процесс и система управления качеством представляли собой сложную совокупность взаимосвязанных контуров управления.

Дальнейшее развитие TQM шло по пути расширения сферы управления качеством, вовлечения в нее все большего числа направлений деятельности и факторов, определяющих внутреннюю среду предприятия. Документально это оформилось при разработке в конце 80-х-начале 90-х гг. XX века моделей национальных премий в области качества, в которых как раз и учитывался вклад различных элементов в обеспечение качества и результаты бизнеса.

Следующим шагом в развитии TQM стала премия М. Болдриджа по качеству, введенная в США в 1987 г., которая имела четкую структуру критериев:

- роль руководства

- информация и анализ

- стратегическое планирование

- вовлечение персонала

- управление процессами и результатами бизнеса

- измерение и оценка степени удовлетворения потребителей.

После этого Европейский фонд по управлению качеством (EFQM) учредил Европейскую премию по качеству, в которой за основу были приняты положения премии США с добавлением критериев, учитывающих удовлетворенность персонала, ресурсы и воздействие на общество.

Модели TQM, связанные с этими премиями, а также с премией Деминга и японским подходом к TQM, стали основой для дальнейшего развития всеобщего менеджмента качества.

В 90-е годы происходит формирование еще одного важного направления менеджмента качества – «инжиниринга и реинжиниринга* бизнес – процессов». Основоположниками данного направления стали М. Хаммер и Д. Чампи. Суть реинжиниринга заключается в радикальном, фундаментальном перепроектировании бизнес - процессов.

| * Инжиниринг [англ. ingineering от лат. ingenium - изобретательность] - сфера деятельности по проработке вопросов создания объектов промышленности, инфраструктуры и др., прежде всего в форме предоставления на коммерческой основе различных инженерно-консультационных услуг. К основным видам инжиниринга относятся услуги предпроектного, проектного, послепроектного характера, а также рекомендательные услуги по эксплуатации, управлению, реализации выпускаемой продукции. Реинжиниринг [лат. re -вновь, снова, назад + англ. engineering] – 1) процесс оздоровления предприятий, фирм, компаний посредством подъема инжиниринга на новый уровень; 2) деятельность по модернизации ранее реализованных технических решений на действующем объекте [2]. |

Реинжиниринг стал особенно популярным в США, т.к. позволил повысить эффективность анализа бизнеса с точки зрения процессного подхода.

Еще одним крупным шагом было создание компанией «Моторола» программы «шесть сигм». Развитие статистического подхода в управлении процессами позволил довести уровни несоответствий в процессах до нескольких несоответствий на миллион изделий, что незамедлительно отразилось на прибылях предприятий, внедривших данную систему. Так, например, компании «Моторола» и «Дженерал Электрик» сообщили, что внедрение программы «шесть сигм» принесло им до 6 млрд. долл. в год [8]. Также в качестве основных результатов внедрения концепции «шесть сигм» были отмечены следующие достижения:

- уровни дефектов снизились в тысячи раз

- время цикла создания продукции сократилось на 90%

- запаздывание поставок сократилось в десятки раз

- коренным образом улучшились показатели обслуживания потребителей.

При этом остались в прошлом такие понятия, как «приемлемый уровень качества», а также нормы качества, выражаемые «оптимальным процентом дефектов». Постоянное совершенствование стало привычным способом деятельности компаний. Компании заново открыли для себя потребителя, обладающего существенной властью в вопросах удовлетворения своих потребностей. Плохие продукция и услуги стали немедленно выявляться, информация об этом стала своевременно доводится до общественности, виновник наказывался. Таким образом, фокус на потребителя стал уже не способом достичь конкурентоспособности, а необходимой частью управления бизнесом.

Другим фундаментальным изменением явилось осознание важности творчества, изобретательности и рабочей этики среднего работника. Была заново открыта ценность каждого индивида и поняты ограничения системы Тейлора. При этом походе считается абсурдным, когда малое число инженеров, менеджеров или внешних консультантов может определять рабочие процессы для большого числа «недумающих» рабочих.

Таким образом, внедрение и развитие концепции TQM в разных странах мира осуществлялось неравномерно. Явным лидером в этом движении стала Япония, хотя все основные идеи TQM были рождены в США и в странах Европы. В итоге американцам и европейцам пришлось учиться у японцев. Однако это обучение сопровождалось соответствующим развитием данной концепции в следующих направлениях деятельности в области управления качеством:

- выбор стратегии и политики в области качества, направленных на постоянное улучшение качества продукции и услуг

- руководство всеми аспектами деятельности предприятия со стороны первых лиц и администрации, исходя из необходимости обязательного обеспечения требуемого качества продукций

- ориентация работы предприятия на запросы потребителей – «делать, что продается, а не продавать то, что делается»

- создание систем качества с учетом рекомендаций международных стандартов ИСО 9000 и QS 9000, дополненных опытом своего предприятия и лучших компаний

- непрерывное повышение квалификации персонала, обучение рабочих нескольким специальностям и методам решения проблем качества

- мотивация качественного труда персонала и вовлечение его в работу по улучшению качества, содействие работе кружков качества

- обеспечение необходимыми ресурсами и их рациональное использование

- внедрение гибкого производства с учетом индивидуальных требований потребителей одновременно с сохранением высокопроизводительного производства

- информационное и патентно-лицензионное обеспечение работ в области качества

- самооценка деятельности предприятия по критериям премий в области качества, анализ существующих проблем и разработка предупредительных и профилактических мероприятий для обеспечения и повышения качества

- внедрение сертификации продукции и систем качества на основе глобального подхода к испытаниям и сертификации

- отслеживание и выполнение действующего законодательства в области качества.

Отличительной чертой TQM является активное участие всего персонала в обеспечении требуемого качества продукции. Но это вовсе не означает, что все работники занимаются рационализацией и изобретательством в ущерб основной работе. Наоборот, это означает, что каждый работник, прежде всего, добросовестно делает свое дело на своем месте. При этом:

- руководители предприятия определяют цели и направления работ (политику) в области качества, организуют работу по качеству и обеспечивают ее необходимыми ресурсами, в том числе, квалифицированным персоналом; поддерживают необходимый уровень мотивации персонала; принимают решения, направленные на достижение требуемого качества продукции

- конструкторы разрабатывают изделия в соответствии с заданными заказчиками свойствами и характеристиками (качеством)

- технологи разрабатывают технологические процессы и обеспечивают производство необходимым оборудованием, инструментом и приспособлениями

- снабженцы обеспечивают производство необходимыми материалами и комплектующими изделиями

- работники, занятые непосредственно в производстве, добиваются заданных параметров (формируют качество) по мере изготовления продукции на рабочих местах

- работники службы качества разрабатывают систему качества, проверяют качество продукции, обеспечивают производство средствами измерении, ведут работу по стандартизации и нормоконтролю, осуществляют методическое руководство и координацию работ подразделений в области качества, организуют проведение сертификации продукции и систем качества.

К 2000 г. ИСО подготовила новую версию стандартов серии 9000, в создании которой равноправно участвовали представители почти всех стран мира. В результате консенсуса родились восемь принципов менеджмента качества:

- ориентация на потребителя

- лидерство

- вовлечение людей

- процессный подход

- системный подход к менеджменту

- непрерывное улучшение

- подход к принятию решений на основе фактов

- взаимовыгодные отношения с поставщиками.

В этих принципах был сконцентрирован весь опыт XX в., который был потрачен на то, чтобы вернуться к принципам мастерства, в центре которых человек, его знания, умения, нравственные принципы, лидерские свойства, направленные на обеспечение целостности процессов производства и управления.

Мировой опыт показывает, что компании научились, находясь в условиях массового производства, производить продукцию высочайшего качества, достойную великих мастеров прошлого. Но мастера настоящего - это не гениальные одиночки - а команды и группы, объединяющие знающих и вовлеченных людей. При этом данные команды и группы управляются мастерами менеджмента - лидерами, ведущими свои коллективы в среде современного бизнеса, во всем ориентируясь на потребителя, но не упуская из виду интересы и других заинтересованных сторон (например, поставщиков, служащих, акционеров, государство и общество в целом).

Таким образом, преодолевая основное противоречие между эффективностью производства и качеством продукцией, организации постоянно смещали фокус внимания на те или иные стороны своей деятельности (так, например, в 1970-х годах в центре внимания был человек, в 80-е - командная работа, в 90-е - процессы). Сегодня, в 2000-е годы, больше всего разговоров ведется вокруг знаний и «адаптивности» персонала, а также более полного удовлетворения требований потребителя не только к продукции, но и к производственным процессам в части их безопасности, в том числе в экологическом плане.

В соответствии с этим менялись и подходы к определению стандартов «совершенной работы» компаний. Например, в разное время для этих целей использовались:

- стандарты ИСО 9000 и 14000, пропагандирующие процессный подход при отсутствии должного внимания к деловым задачам компаний

- методология управления на основе всеобщего менеджмента качества (TQM), реализующая ориентированный на потребителя процессный подход с использованием статистического анализа

- национальные премии за качество, при оценке соискателей которых учитывались их деловые результаты и качество работы

- методология «Шесть сигм», нацеленная на решение отдельных проблем с четкой ориентированностью на интересы потребителей

- всеобщее управление совершенствованием компаний (TIM), нацеленное на повышение показателей и организации работы компании, включая развитие сбыта и маркетинга, улучшение качества продукции и рабочей силы, управление изменениями компании.

Исходя из этого, можно прогнозировать, что менеджмент качества будет развиваться в направлении сращивания менеджмента на основе качества (MBQ) и управления по целям (MBO), что уже имело место на первом этапе развития концепции управления качеством в системе Тейлора, но, безусловно, уже на новом, качественно другом уровне.

Также можно уверенно говорить о том, что развитие менеджмента качества будет происходить под влиянием изменения форм проявления выше указанного основного противоречия – противоречия между эффективностью производства и качеством продукции, понимаемым потребителем всегда по-разному в зависимости от уровня развития общества и мировой цивилизации в целом. Так, например, по мнению Т.Конти, известного специалиста в области качества, следующим этапом в развитии TQM на предприятиях, будет выбор гибкой модели с необходимыми критериями, при достижении которых гарантируется эффективная работа предприятия с обязательным выполнением поставленных целей.

Также одним из вероятных источников развития TQM может быть применение в науке управления принципов биотехнологии с использованием кибернетики, что отстаивает известный английский ученый С. Бир в своей книге «Мозг фирмы» [9]. В качестве аналога системы управления предприятием он рассматривает центральную нервную систему человека, доказавшую свою жизнеспособность за миллионы лет естественного отбора.

В работе [10] предложены синергетический и гомеостатический системные подходы, которые могут быть также использованы для построения интегральных систем управления предприятием.

Синергетика изучает вопросы спонтанного возникновения структур, т.е. самоорганизацию. В основе синергетической методологии лежит наличие спектра путей эволюции сложных систем: неоднозначность будущего и разветвление путей дальнейшего развития. При этом возникает управленческая задача выбора гармоничного пути внешнего сравнительно слабого воздействия на систему, согласованного с ее внутренними свойствами. Синергетическое управление должно способствовать собственным тенденциям системы по выводу ее на естественные пути развития, при этом необходимо использовать резонансные явления. При резонансном действии на систему важнее не сама величина управляющего воздействия, а его правильная пространственная организация.

Известно, что на практике не бывает ни абсолютного хаоса, ни абсолютного порядка. Эти ситуации являются предельными и теоретическими, а любая реальная система пребывает в некотором промежуточном состоянии. Хаос и порядок могут непрерывно трансформироваться друг в друга при изменении параметров системы. Возникновение порядка из хаоса - одно из основных положений синергетики, которая занимается проблемой самоорганизации сложных нелинейных и открытых систем.

Синергетика основывается на представлениях о целостности мира, его нестабильности, возможности лавинообразного характера развития системы и неизбежности появления точек бифуркации, в которых выбор дальнейшего пути развития системы определяется случайными функциями. В точке бифуркации малые или незначительные воздействия на систему могут привести к существенным изменениям всей системы. Представление о роли малых возмущений в точках бифуркации является основой использования малых воздействий для нормализации собственных адаптивных структур сложной системы, например организма.

Еще раз отметим, что синергетика - это, по существу, новая концепция, основанная на свойстве самоорганизации нелинейных динамических систем различной природы. Синергетические системы любой природы обладают следующими двумя фундаментальными свойствами:

- обязательно обмениваются с внешней средой информацией, энергией и веществом

- между элементами (компонентами) системы обязательно согласовано взаимодействие, т.е. имеется когерентность (согласованность) поведения между элементами системы.

В синергетических процессах происходит стихийное изменение управляющих параметров, что позволяет изучить свойство самоорганизации нелинейной системы. Синергетика как наука, изучающая поведение нелинейных динамических систем при изменении некоторых управляющих параметров вдали от положения равновесия, наиболее близка по своей идеологии к теории управления. Синергетика пока еще не создала единую теорию нелинейных динамических систем, поэтому в зависимости от предметной области той или иной науки синергетический подход имеет свои отличительные особенности и содержание. В будущем на базе синергетики возможно создание своего рода метаязыка системного или целостного понимания различных природных и технических явлений на основе единой научной концепции.

Гомеостатический системный подход к живым организмам, к техническим, общественным, социальным, экономическим системам обеспечивает жизнеспособность и выживаемость при действии на них различных внешних и внутренних возмущений. Гомеостатические (жизнеспособные) системы наиболее эффективны для функционирования в сложных условиях при наличии значительных внешних и внутренних возмущений. Любая техническая, экономическая, экологическая, социальная система содержит жизненно важные параметры, нарушение которых приводит к гибели системы, либо к потере устойчивости и живучести. Для человека - это кровяное давление, содержание сахара в крови, температура, состояние иммунной системы и т.п. Для экономики - это уровень инфляции, уровень безработицы, обеспечение прожиточного минимума и т.п.

Гомеостаз определяет механизмы управления для поддержания основных жизненных параметров в допустимых пределах. Гомеостатические механизмы управления являются наиболее эффективными при реформировании технической, экономической, политической систем. Гомеостатические модели позволяют определить условия деградации организма и общества и позволяют найти способы борьбы с возможной деградацией. В отличие от синергетических систем, находящихся вдали от состояния равновесия и которые могут быть переведены в новое состояние небольшими внешними или внутренними флуктуациями в точке бифуркации, гомеостатические системы находятся в равновесии за счет управления жизненно важными параметрами системы в допустимых пределах.

Устойчивостью конкретной системы иногда называют способность этой системы самостоятельно поддерживать свой гомеостазис, а стабильным состоянием системы - состояние, при котором система устойчива. При этом особое значение имеет способность системы к поддержанию системного гомеостаза, т.е. к самосохранению. В этих условиях можно говорить о системной устойчивости и, соответственно, системной стабильности. В некоторых случаях утрата частного гомеостазиса не только допустима, но становится единственным условием сохранения системного гомеостазиса. Сложные биологические, социальные, инженерные системы поддерживают свое существование именно за счет внутренних качественных переходов, обеспечивающих адаптацию и развитие. Системная устойчивость и стабильность, достигаемые при помощи механизма адаптации при нарушении частного гомеостазиса, представляет собой динамическую устойчивость и стабильность [10].

В заключение необходимо отметить реальные достижения отечественных ученых по развитию теории и практики в области качества. Три достижения относятся, безусловно, к мировому уровню.

Первое - развитие системного подхода, выразившееся в создании в период начала 60-х – средины 70-х годов прошлого столетия ряда высокоэффективных систем управления качеством (например, саратовская СБТ, ярославская НОРМ, горьковская КАНАРСПИ, КС УКП). Особо следует отметить КАНАРСПИ, где отчетливо была выделена роль знаний и информации. Это была система управления качеством в полном понимании этого слова. К сожалению, инициатива предприятий не получила должного развития в масштабах страны.

Второе - создание в оборонных отраслях институтов главных конструкторов - руководителей предприятий. Это был шаг к возрождению мастерства, т.к. главный конструктор, особенно в 50-60-е годы XX века в СССР, был фигурой, наиболее близкой к мастеру (примерами этого являются Королев, Туполев, Илюшин, Челомей и многие другие, чьи имена стали основой неофициальных названий их мастерских).

Третье - создание института военной приемки, где представитель заказчика осуществлял процессное управление качеством.

Признанное во всем мире качество отечественной военной техники явилось следствием двух последних причин. В гражданских отраслях качество было очень низким из-за разрушения главного принципа мастерства - ориентации на потребителя. Многочисленные усилия по подъему качества в СССР провалились в связи с разорванностью отношений поставщик - потребитель, хотя в теоретических областях были несомненные успехи (теория надежности, теория системного анализа, статистические методы контроля качества, квалиметрия, теория адаптивного и дуального управления и многое другое), что в полной мере было реализовано за рубежом.

Таким образом, принимая во внимание важность и трудности обеспечения конкурентоспособности предприятия в условиях глобализации мировой экономики, можно сделать вывод о перспективности разработки и последующего внедрения интегрированных систем менеджмента предприятия на основе наиболее приемлемой для него модели обеспечения качества.

При условии ориентации деятельности предприятия на обеспечение комплексной конкурентоспособности возрастает значение качественного проведения комплексной диагностики объекта и его внешней среды, оценки состояния ключевых параметров и степени отставания или опережения основных конкурентов. На основе результатов комплексной диагностики должны быть установлены наиболее эффективные конкурентные стратегии и разработаны соответствующие программы обновления объекта с обязательным определением структуры затрат (приоритеты) на улучшение отдельных факторов конкурентоспособности. При этом «слабые места» следует компенсировать концентрацией своих конкурентных преимуществ перед конкурентами (а возможно, и одного преимущества), поскольку использование сильного эксклюзивного конкурентного преимущества может принести успех в конкуренции в целом.

Мировой и отечественный опыт показывает, что для успешной и устойчивой работы каждому предприятию необходимо обеспечивать выпуск запланированного объема продукции, соблюдать установленные сроки, добиваться низкой себестоимости продукции при одновременном обеспечении требуемого уровня качества и безопасности. Трудность решения данной задачи заключается в том, что на практике достижение каждой цели требует определенных затрат, а цели, как правило, противоречат друг другу (например, увеличение объемов и сокращение сроков выпуска продукции зачастую приводит к снижению качества, а повышение качества обычно требует дополнительных затрат и снижения темпов производства).

Другой сложностью являются терминологические проблемы с однозначным и адекватным определением понятий, применяемых в области конкурентоспособности. В этой связи, раскрытие основных понятий «качество», «бережливость» и «безопасность» применительно к продукции и процессам хозяйственной деятельности предприятия, а также рассмотрение возможных подходов к разработке интегрированных систем менеджмента предприятия на основе принципов управления и обеспечения качества, хорошо себя зарекомендовавших на практике, позволит руководителям обеспечить конкурентоспособность своих предприятий путем создания новых или модернизацией существующие систем управления.

| ЗАКЛЮЧЕНИЕ В данном разделе рассмотрены основные этапы развития общего менеджмента и менеджмента качества. Показано, что общий менеджмент предприятия и менеджмент качества, как его часть, развиваются под влиянием различных внешних и внутренних факторов. Так, например, менеджмент современных организаций испытывает непосредственное воздействие тенденций интернационализации и глобализации и под их влиянием обретает новые формы и принципы, коренным образом меняя организационные ценности. В настоящее время в практике менеджмента наиболее популярными являются идеи TQM, направленные на преодоление функциональных барьеров менеджмента, восстановление неразрывности управленческих процессов с фокусированием на интересы потребителя и учетом человеческого фактора. Отличительной чертой TQM является активное участие всего персонала в обеспечении требуемого качества продукции. Поскольку TQM не ограничивает область своего применения, данная концепция будет развиваться по пути расширения сферы управления качеством, вовлечения в нее все большего числа направлений деятельности и факторов, определяющих внутреннюю среду предприятия. Одним из вероятных источников развития TQM может быть применение в науке управления принципов биотехнологии с использованием кибернетики, а также синергетические и гомеостатические системные подходы. Информация, представленная в данном разделе, поможет успешно изучить основные положения концепции Всеобщего Менеджмента Качества (TQM), представленные в следующем разделе. |

Date: 2015-09-19; view: 7205; Нарушение авторских прав