Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сталь 80

|

|

ЗАКАЛКА + СРЕДНИЙ ОТПУСК

1.Сталь 80 – сталь углеродистая, качественная, конструкционная, с содержанием 0,80% углерода.

Назначение: Сталь 80 применяется для производства круглых и плоских пружин и деталей, работающих в условиях трения и под действием вибрационных нагрузок.

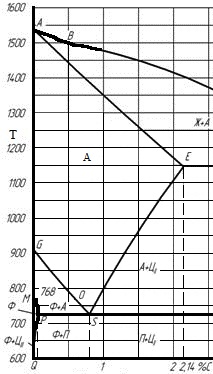

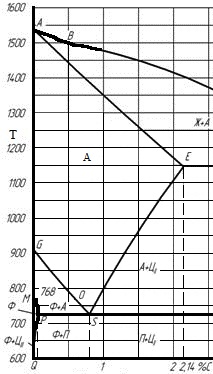

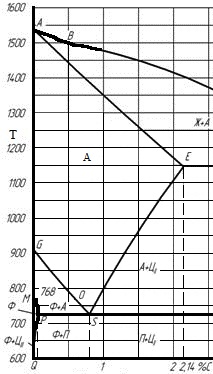

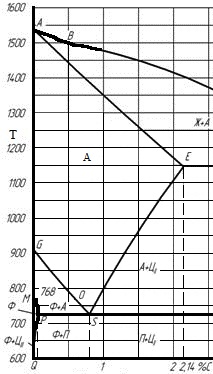

Рисунок 1.1 - Участок диаграммы железо-углерод

2. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ

| 727-const |

А ( +

+  6,67) (

6,67) ( + ЦIII6,67 + ЦII6,67)

+ ЦIII6,67 + ЦII6,67)

|

|

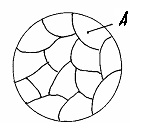

Как видно из рисунка 2.1 охлаждаясь с t =1147˚C сталь имеет структуру аустенита. По достижении точки 1 на линии PSК аустенит(рисунок 2.2) приобретает эвтектическую концентрацию Хs и по эвтектоидной реакции при постоянной температуре 727 ˚C превращается в эвтектику - перлит(рисунок 2.3). При дальнейшем охлаждении стали до комнатной температуры из феррита выделяется цементит третичный, который впоследствии смешивается с вторичным цементитом.

| K |

|

Рисунок 2.1 – Фазовые превращения

Рисунок 2.2 - структура аустенит

Рисунок 2.3 – структура перлит

3. ТЕРМОКИНЕТИЧЕСКАЯ КРИВАЯ ОХЛАЖДЕНИЯ

Рисунок 3.1 - Термокинетическая кривая охлаждения

4. Состав фаз и количественное соотношение фаз

| с |

Рисунок 3.1 – Диаграмма состояния сплавов

Состав фаз (правило концентраций) для t =700˚С:

концентрация углерода в цементите = 6,67%;

концентрация углерода в феррите ≈ 0,02%.

Количественное соотношение фаз (правило рычага) для t =700˚С:

ЦII = ab/ac*100% = 0,78/6,65*100% ≈ 11,7%

Ф = bc/ac*100% = 5,87/6,65*100% ≈ 88,3%

При температуре t =7000C цементита в феррите 11,7%, феррита в цементите 88,3%

5. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЗАДАННОЙ ТЕРМООБРАБОТКИ

5.1 Закалка – термическая обработка, заключающаяся в нагреве стали до температуры выше линии GSK, выдержке при этой температуре и охлаждении со скоростью, обеспечивающей получение мартенсита (не ниже критической). Минимальная скорость охлаждения, при которой не успевает пройти диффузионный распад аустенита на феррито-цементитную смесь, называется критической скоростью закалки на мартенсит. Скорость охлаждения обеспечивается определённой охлаждающей средой (вода, растворы солей, масло, для некоторых сталей - воздух). Назначение закалки заключается в получении мартенситной структуры.

Отпуск – термическая обработка, заключающаяся в нагреве закалённой стали до температуры ниже линии PSK, выдержке при этой температуре и охлаждении. Отпуск стали способствует снятию внутренних напряжений и получению необходимых свойств стали. Отпуск имеет важное практическое значение. Именно в процессе отпуска формируются окончательные структуры и комплекс эксплуатационных свойств сталей.

Среднетемпературный (средний) отпуск – отпуск при температуре 350 - 500 ˚C. Структура мартенсита переходит в троостит отпуска. Такой отпуск обеспечивает наиболее высокий предел упругости и несколько повышает вязкость.

Данные виды термообработки повышают прочность, износостойкость, упругость деталей. Уменьшают их хрупкость.

5.2 Фазовые превращения, получаемые структуры и свойства:

Процессы, происходящие при нагреве:

Превращение перлита в аустенит начинается при нагреве стали выше первой критической точки S. При этом зерна (Ф+Ц) в перлитном зерне взаимодействуют между собой, и образуется зародыш зерна аустенита. Так как поверхностей раздела между ферритом и цементитом в зерне перлита очень много, то в начальный момент времени возникает огромное количество зародышей аустенита. Начальное зерно аустенита всегда очень мелкое. Увеличение температуры нагрева вызывает постепенный рост зерна аустенита. Чем выше температура, тем крупнее зерно. Одновременно с ростом зерна аустенита происходит растворение крупных включений цементита и выравнивание содержания углерода по сечению деталей. Состояние закаленных деталей отличаются очень сильной неравновесностью структуры. Это обусловлено повышенной концентрацией углерода в твердом растворе, высокой плотностью дефектов кристаллического строения, а также внутренними напряжениями и строениями. Из-за этого закаленная сталь хотя и обладает высокой прочностью и твердостью, одновременно с этим имеет практически нулевой запас вязкости. Ударные нагрузки могут вызвать быстрое разрушение деталей. Кроме того, переход неравновесной структуры закаленной стали в более стабильную может происходить с течением времени самопроизвольно под воздействием окружающей температуры или внешних нагрузок. Этот переход сопротивляется изменением объёма и поэтому такая ситуация недопустима для высокоточных деталей или для измерительного инструмента. Поэтому всегда закаливание детали подвергается дополнительной термообработке - отпуску.

Процессы, происходящие при охлаждении:

При охлаждении аустенита со скоростью, при которой диффузия атомов становится невозможной, в аустените сразу образуются иглы мартенсита, но он не проходит до конца, остается некоторое количество остаточного, метастабильного аустенита. При температуре 250 – 500 ˚C мартенсит распадается, образуя троостит. Троостит имеет наиболее тонкое строение(дисперсность). Увеличение дисперсности повышает прочностные характеристики и уменьшает пластические свойства стали. При этом троостит отпуска будет иметь следующие структурные свойства, такие как высокий предел упругости и повышенную вязкость.

5.3 Режим термообработки

Температура закалки: Тн = А1+(30˚…50˚) = 727˚+(30˚…50˚) = 757˚…777˚;

Продолжительность закалки 1…1,5мин на 1мм размера;

Время выдержки 20% от времени нагрева;

Температура среднего отпуска 350˚…500˚;

Время выдержки при нагреве под средний отпуск 1…2 часа;

Охладитель – масло или вода.

Структура стали после закалки – мартенсит закалки.

Механические свойства стали после закалки:

- твердость высокая;

- прочность низкая;

- упругость низкая;

- выносливость низкая;

- пластичность низкая.

Структура стали после закалки и среднего отпуска – троостит отпуска.

Механические свойства стали после закалки и среднего отпуска:

- твердость средняя;

- прочность высокая;

- упругость очень высокая;

- выносливость очень высокая

- пластичность средняя.

В таблице 1 представлен режим термообработки закалка с последующим среднетемпературным (средним) отпуском. Так же указана температура, время нагрева и режим охлаждения для каждого вида термообработки.

Таблица 1 – Режим термообработки

| Марка стали | Вид термообработки | Температура нагрева, ◦С | Время нагрева, мин. | Охладитель | Структура |

| Сталь 80 | Закалка | 757-777 | 15-20 | Вода или масло | Мартенсит закалки |

| Сталь 80 | Закалка + Средний отпуск | 60-120 | любой | Троостит отпуска |

Сначала сталь в течении 15-20 минут нагревают до температуры 757-777 ˚C при этом структура - аустенит. После этого ее быстро охлаждают в воде и структура изменяется на мартенсит закалки. Затем сталь вновь нагревают, но в течении 60-120 минут и на температуру 400 С. После этого охлаждают любым способом и структура из мартенсита закалки изменяется на троостит отпуска.

6. ИСПОЛЬЗОВАНИЕ СТАЛИ ПОСЛЕ ТЕРМООБРАБОТКИ В РЕАЛЬНЫХ УСЛОВИЯХ

Как было сказано раньше после среднетемпературного (среднего) отпуска структура сплава состоит из зернистого троостита отпуска. Его твердость находится на уровне HRC 38-52, что позволяет задать высокие пределы упругости и выносливости. Благодаря таким свойствам чаще всего данный вид сплава применяется для рессор, пружин и других упругих элементов.

Date: 2015-08-22; view: 10175; Нарушение авторских прав