Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Этапы моделирования системы управления запасами

|

|

| I этап Определение стоимости запасов, их номенклатуры и количественных характеристик (объемных, временных параметров, сведений о местонахождении) |

|

| II этап Проведение АВС – анализа и выявление ключевых запасов категории А, менее важных – категорий В и второстепенных по значению – категорий С |

|

| III этап Регистрация методов и процедур, используемых компанией в настоящее время при управлении запасами. Выбор критериев для оценки результативности существующей системы управления запасами и постановка учета, позволяющего получить всю необходимую информацию для этой цели |

|

IV этап

Сравнение существующих методов и процедур управления с требующимися. Налаживание системы информационного мониторинга запасов, хода выполнения запасов, издержек по хранению запасов IV этап

Сравнение существующих методов и процедур управления с требующимися. Налаживание системы информационного мониторинга запасов, хода выполнения запасов, издержек по хранению запасов

|

| V этап Определение шагов перехода из состояния «как есть» к состоянию «как надо». Разработка новой или усовершенствование действующей системы управления запасами |

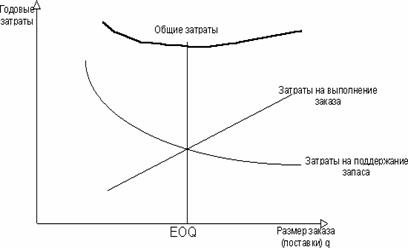

МОДЕЛЬ ОПТИМАЛЬНОГО ЗАПАСА ПРЕДПРИЯТИЯ

Расчёт оптимального запаса позволяет ответить на следующие вопросы: сколько, при существующих прогнозах, необходимо заказывать материалов/производить продукции, и как часто. Оптимальный запас предприятия позволяет, таким образом, не только оптимизировать сами запасы, но и снизить издержки на закупку и доставку, хранение.

Оптимальный запас – этот уровень, при котором достигается максимальное использование складских помещений, при минимальных издержках хранения, минимизация издержек на оформление закупок и минимизация издержек производства при оптимальной загрузке ПМ.

Затраты на формирование запасов

(с целью их оптимизации)

1. Затраты на единицу продукции (с) – цена единицы продукции, установленная поставщиков, или затраты организации на её приобретение.

2. Затраты на размещение повторного заказа / затраты на один заказ (p) – затраты на размещение единицы заказа. Включают: затраты на подготовку заказа, его размещение, доставку, приёмку, разгрузку, тестирование, использование соответствующего оборудования, контроль качества и др.

3. Затраты на хранение/содержание (s) – затраты на хранение единицы продукции в запасе в течение установленного периода времени и включает: затраты на вложенный капитал, содержание складских мощностей и оборудования, управленческие расходы, страхование.

4. Затраты, связанные с возникновением дефицита. Возникают в тех случаях, когда материал (товар) необходим, но его нет в наличии.

Зависимость затрат от количества заказов

Оптимальный запас предприятия (экономически целесообразный, рентабельный объём заказа) можно рассчитать с помощью универсальной формулы Уилсона.

Формула расчёта для определения оптимального запаса закупаемых материалов/товаров.

Qi = √2Uipi/ si, (1)

формула имеет натуральные единицы измерения, где

Ui – объём закупаемых и потребляемых в производстве i-ого наименования сырья/материала (товара в торговых организациях) в натуральных единицах измерения;

pi – издержки на оформление заказа в расчёте на одну партию (в руб.);

si – затраты на хранение единицы продукции (в руб.).

В свою очередь величину Si можно найти следующим образом:

Si = Ci * Gi, где

Ci – цена ед. продукции (материала/товара), в руб.

Gi – доля цены, приходящаяся на хранение запасов (годовые затраты на хранение запасов в % от их среднегодовой стоимости, доля).

Использование модели оптимального запаса предприятия (расчёт Q) имеет некоторые допущения:

1. Применяется для одного вида закупаемых материалов (товаров).

2. Хорошо прогнозируемый спрос в расчётном периоде.

3. Не учитывает понижающий транспортный тариф за больший объём (вес), а также возможные скидки за больший объём закупок.

4. Стабильные цены в расчётном периоде (инфляция на уровне 4-6 % годовых).

5. Предположение о том, что всё, что закупается - потребляется/реализуется в этом же расчётном периоде.

Для учёта возможных изменений цен и транспортных тарифов используются различные модификации формулы Уилсона.

Использование модели оптимального запаса предприятия предполагает и принятие решений о своевременном пополнении запасов с целью избегания (устранения) дефицита. Для этого и определяется точка заказа.

Точка заказа – параметр, обозначающий нижнюю границу запаса, при достижении которой запас необходимо восполнить (организовать очередной заказ).

Различают ещё и плавающую точку, которая не фиксируется заранее и момент восполнения запаса определяется с учётом конкретных условий производства, потребления, поставок и отношений с потребителями.

Точка заказа рассчитывается следующим образом:

Тз = Q * t (2), где

Tз – точка заказа, в натуральных ед.,

Q – среднедневной расход материала (среднедневной объём продаж товара или ГП), в натуральном выражении;

t – время выполнения заказа в днях (для закупок – с момента размещения заказа у поставщика до момента прибытия заказа на предприятие, для пополнения запасов ГП – с момента размещения заказа потребителем до момента полной готовности изделия).

СИСТЕМЫ (МОДЕЛИ) УПРАВЛЕНИЯ ЗАПАСАМИ

Расчет параметров системы управления запасами

с фиксированным размером заказа

| Показатели | Порядок расчета |

| 1.Потребность, шт. | - |

| 2.Оптимальный размер заказа, шт. | См. формулу Уилсона |

| 3.Время поставки, дни | - |

| 4.Возможная задержка поставки, дни | - |

| 5.Ожидаемое дневное потребление, шт./день | [1]:[количество рабочих дней] |

| 6.Срок расходования заказа, дни | [2]:[5] |

| 7.Ожидаемое потребление за время поставки, шт. | [3]х[5] |

| 8.Максимальное потребление за время поставки, шт. | ([3]+[4])х [5] |

| 9.Гарантийный запас, шт. | [8]-[7] |

| 10.Пороговый уровень запаса, шт. | [9]+[7] |

| 11.Максимально желательный запас, шт. | [9]+[2] |

| 12.Срок расходования запаса до порогового уровня, дни | ([11]-[10]): [5] |

Расчет параметров системы управления запасами

с фиксированным интервалом времени между запасами

| Показатели | Порядок расчета |

| 1.Потребность, шт. | - |

| 2.Интервал времени между заказами, дни | - |

| 3.Время поставки, дни | |

| 4.Возможная задержка поставки, дни | |

| 5.Ожидаемое дневное потребление, шт./день | [1]:[количество рабочих дней] |

| 6.Ожидаемое потребление за время поставки, шт. | [3]х[5] |

| 7.Максимальное потребление за время поставки, шт. | ([3]+[4])х [5] |

| 8.Гарантийный запас, шт. | [7]-[6] |

| 9.Максимально желательный запас, шт. | [8]+[2]х[5] |

| 10.Размер заказа, шт. | См. формулу (2) |

Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле:

РЗ = МЖЗ – ТЗ + ОП (2)

где:

РЗ - размер заказа, шт.

МЖЗ - максимальный желательный запас, шт.

ТЗ - объем запаса в момент определения потребности, шт.

ОП - ожидаемое потребление до момента поставки, шт.

Сравнение основных систем управления запасами

| Система | Преимущество | Недостаток |

| С фиксированным размером заказа | Меньший уровень максимального желательного запаса Экономия затрат на содержание запасов на складе за счет сокращения площадей под запасы | Ведение постоянного контроля наличия запасов на складе |

| С фиксированным интервалом времени между заказами | Отсутствие постоянного контроля наличия запасов на складе | Высокий уровень максимального желательного запаса Повышение затрат на содержание запасов на складе за счет увеличения площадей под запасы |

Расчет параметров системы управления запасами

«минимум-максимум»

| Показатели | Порядок расчета |

| 1.Потребность, шт. | - |

| 2.Интервал времени между заказами, дни | |

| 3.Время поставки, дни | - |

| 4.Возможная задержка поставки, дни | - |

| 5.Ожидаемое дневное потребление, шт./день | [1]:[количество рабочих дней] |

| 6.Ожидаемое потребление за время поставки, шт. | [3]х[5] |

| 7.Максимальное потребление за время поставки, шт. | ([3]+[4])х [5] |

| 8.Гарантийный запас, шт. | [7]-[6] |

| 9.Пороговый уровень запаса, шт. | [8]+[6] |

| 10.Максимально желательный запас, шт. | [9]+[2]х[5] |

| 11.Размер заказа, шт. | См. формулу (3) |

Расчет размера заказа в системе «Минимум-максимум» производится по формуле:

РЗ = МЖЗ – ПУ + ОП (3)

где:

РЗ - размер заказа, шт.

МЖЗ - максимальный желательный запас, шт.

ПУ - пороговый уровень запаса, шт.

ОП - ожидаемое потребление до момента поставки, шт.

Расчет параметров системы управления запасами

с установленной периодичностью пополнения запасов до постоянного уровня

| Показатели | Порядок расчета |

| 1.Потребность, шт. | - |

| 2.Интервал времени между заказами, дни | |

| 3.Время поставки, дни | - |

| 4.Возможная задержка поставки, дни | - |

| 5.Ожидаемое дневное потребление, шт./день | [1]:[количество рабочих дней] |

| 6.Ожидаемое потребление за время поставки, шт. | [3]х[5] |

| 7.Максимальное потребление за время поставки, шт. | ([3]+[4])х [5] |

| 8.Гарантийный запас, шт. | [7]-[6] |

| 9.Пороговый уровень запаса, шт. | [8]+[6] |

| 10.Максимально желательный запас, шт. | [9]+[2]х[5] |

| 11.Размер заказа, шт. | См. формулы (2) и (3) |

Плановые заказы осуществляются по формуле (2); дополнительные заказы (в случае отклонения темпов потребления от запланированных) по формуле (3)

Date: 2015-08-06; view: 490; Нарушение авторских прав