Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сжигание в кипящем слое

|

|

Устойчивое горение пылеугольного факела возможно только при высокой температуре в ядре факела – не ниже 1300÷1500 °С. В этом диапазоне температур заметно возрастает скорость образования “термических воздушных” оксидов азота (подробнее об оксидах азота NOх будет изложено в разделе 11) по реакции

N2 + O2 = 2NO. (11)

В атмосфере оксид азота NO доокисляется до высокотоксичного диоксида NO2, предельно допустимая (безопасная для людей) концентрация (ПДК) которого в приземном слое не должна превышать 0,085 мг/м3. Даже строительство высоких дымовых труб (для обеспечения рассеивания дымовых газов на как можно большую площадь) не всегда обеспечивает экологическую безопасность, особенно в районах сосредоточения большого количества топливоиспользующих установок.

При сжигании топлив, содержащих серу, образуется токсичный диоксид серы SO2, вызывающий образование фотохимического смога и кислотных дождей, пагубно воздействующий не только на здоровье людей (вызывает раковые заболевания), но и на флору и фауну.

Одним из наиболее эффективных способов уменьшения вредных выбросов является снижение температуры в зоне активного горения до 850÷950 °С. При этих температурах скорость образования оксида азота по реакции (11) незначительна, а диоксид серы соединяется с оксидами кальция и магния, входящими в минеральную часть топлива, по реакции (аналогичным образом реагирует и MgO):

SO2 + CaO + 0,5O2 = CaSO4. (12)

Если содержание оксидов кальция и магния в золе недостаточно для связывания всего SO2 (как правило, необходим двух- или трёхкратный его избыток по сравнению со стехиометрическим соотношением по реакции (12)), к топливу подмешивается известняк СаСО3. При температуре около 900 °С известняк интенсивно разлагается на СаО и СО2, а гипс СаSО4 не разлагается, т.е. реакция 12 необратима. Таким образом, токсичный SO2 связывается до безвредного, практически не растворимого в воде гипса, который удаляется вместе с золой.

С другой стороны, в процессе жизнедеятельности человека образуется большое количество горючих органических отходов, которые не могут считаться топливом в общепринятом смысле: “хвосты” углеобогащения, отвалы при добыче угля, многочисленные отходы целлюлозно-бумажной и лесной промышленности и т.д. Например, огромные терриконы “пустой породы”, образующиеся вблизи угольных шахт, склонны к самовозгоранию, однако сжечь эту “породу” не удаётся ни в слоевых, ни в камерных топках из-за высокого содержания минеральных примесей. В слоевых топках зола, спекаясь при горении, препятствует проникновению кислорода к частицам горючего или забивает воздушные сопла, а в камерных – невозможно получить необходимую для устойчивого горения температуру.

Так возникшая перед человечеством проблема снижения вредных газообразных выбросов, а также необходимость разработки безотходных технологий поставили вопрос о создании топочных устройств для сжигания таких материалов. С этой целью разработан способ сжигания в кипящем слое.

Кипящим (псевдоожиженным) называется слой мелкодисперсного материала, продуваемый снизу вверх потоком какого-либо газа со скоростью, превышающей предел устойчивости плотного слоя, но недостаточной для выноса частиц из слоя. Интенсивная хаотичная циркуляция частиц в ограниченном объёме создаёт впечатление бурно кипящей жидкости, сам слой приобретает некоторые её свойства, и его поведение подчиняется законам гидростатики, что и объясняет происхождение названия.

Если в камере сгорания (рис.15 а) установить решётку, на которую поместить слой угля, и к решетке подать в небольшом количестве воздух, то после предварительного разогрева слоя начнётся горение топлива с поверхности с выделением газообразных продуктов сгорания. При восполнении сгорающего топлива, т.е. при непрерывной подаче топлива, на решётке будет поддерживаться фиксированный горящий слой (слоевое сжигание топлива).

Рис.15. Изменение слоя топлива

при различных скоростях нижнего дутья

Если увеличивать подачу воздуха под решетку, то на частицы топлива, находящегося на решётке, будет действовать скоростной напор, который будет противодействовать силе тяжести, действующей на каждую частицу топлива. При некоторой скорости воздуха частицы топлива окажутся во взвешенном состоянии в подъёмном потоке воздуха, а толщина горящего слоя возрастет (рис.15 б). Переход неподвижного слоя в кипящий происходит при такой скорости ожижающего агента, когда гидродинамическое давление потока Р уравновешивает силу тяжести G, действующую на частицы (рис.16). Минимальную скорость, при которой начинается псевдоожижение, называют первой критической скоростью Wкр1.

При дальнейшем увеличении скорости толщина слоя ещё больше возрастает. Создаётся впечатление, что слой топлива “кипит”. Это так называемый стационарный пузырьковый кипящий слой (рис.15 в, 16).

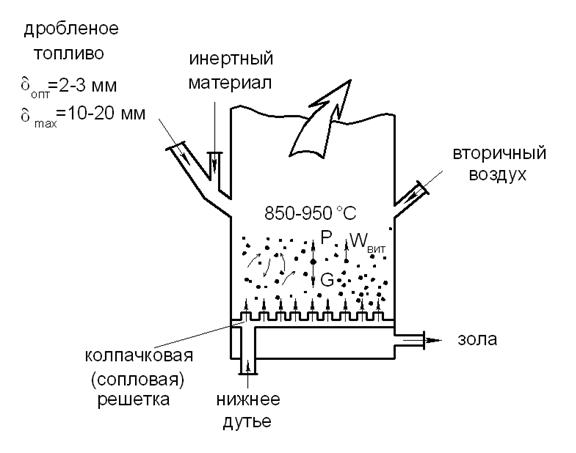

Рис.16. Стационарный кипящий слой (СКС)

При ещё большей скорости воздуха подъёмная сила, действующая на частицы топлива, возрастает настолько, что частицы не успевают сгорать, вырываются из кипящего слоя, видимый слой исчезает, и при достижении условия P > G частицы топлива начинают выноситься из слоя.

Скорость, при которой аэродинамическая сила становится равной силе тяжести частиц топлива, называется второй критической скоростью Wкр2.

Реальные топочные устройства с кипящим слоем работают со скоростями от Wкр1 до Wкр2.

Различают топки с обычным, или стационарным, кипящим слоем (когда скорость в нем близка к Wкр1) и топки с циркулирующим кипящим слоем (когда скорость близка к Wкр2). При этом оба параметра (первая и вторая критические скорости) имеют строго определенные значения только для монодисперсного материала с постоянной плотностью, а слой состоит из полифракционного инертного материала и частиц топлива разной плотности.

В топках с кипящим слоем количество горючего материала составляет обычно небольшую долю от массы слоя, основу которого составляет какой-либо инертный материал или зола топлива (при сжигании высокозольных углей). Интенсивное перемешивание твердых частиц под воздействием ожижающего воздуха, проходящего через слой зернистого материала, обеспечивает повышенный тепло- и массообмен в слое. Погружение в кипящий слой поверхностей нагрева позволяет поддерживать температуру на таком уровне, при котором не происходит зашлаковки слоя.

В топку со стационарным кипящим слоем (см. рис.16) подаются известняк, песок, гранулированная зола или другой зернистый (инертный) материал, образующий с дробленым углем (размер частиц 1,5÷6 мм) суспензионный кипящий слой под действием восходящего потока воздуха, поступающего через сопла, расположенные в колпачковой решётке в нижней части топки.

Поддержание температуры кипящего слоя в необходимых пределах (850÷950 °С) и организация самого процесса “кипения” как раз и осуществляются за счёт того, что вместе с топливом подаётся какой-либо инертный мелкодисперсный материал (в соотношении примерно 1:1).

Простейшая топка с кипящим слоем имеет много общих конструктивных элементов со слоевой топкой. Принципиальное отличие заключается в интенсивном перемешивании частиц, что обеспечивает постоянство температуры по всему объёму (по высоте и сечению) кипящего слоя и, как следствие, высокие значения коэффициента теплоотдачи к поверхностям теплообмена.

Технология кипящего слоя позволяет сжигать дроблёное топливо с размером частиц до 10÷20 мм (при сжигании древесных отходов – до 35 мм) при среднем оптимальном размере частиц δср=2÷3 мм. Такому размеру частиц соответствует рабочая оптимальная скорость псевдоожижения (скорость витания частиц) от 1,5 до 4 м/с, что в 2÷3 раза превышает скорость предела устойчивости плотного слоя, состоящего из частиц такого диаметра.

Вторым поколением развития технологии сжигания в кипящем слое является топка с циркулирующим кипящим слоем (рис.17).

Принципиальное отличие заключается в том, что за топкой устанавливается циклон, в котором все недогоревшие частицы улавливаются и возвращаются обратно в топку. Таким образом, частицы оказываются “запертыми” в замкнутой системе топка-циклон-топка до тех пор, пока не сгорят полностью. Такие реакторы по экономичности практически не уступают камерным топкам, при сохранении всех экологических преимуществ.

Топки с циркулирующим кипящим слоем отличаются более высокой степенью выгорания топлива (примерно 98÷99 % против 90÷95 % у котлов со стационарным кипящим слоем) и могут работать с меньшим коэффициентом избытка воздуха.

Рис.17. Циркулирующий кипящий слой (ЦКС)

Преимущества топок с кипящим слоем (по сравнению с пылеугольными котлами):

• более высокий коэффициент конвективного теплообмена;

• длительное пребывание частиц в слое позволяет сжигать дроблёное топливо, а также уголь с повышенной зольностью и отходы производства;

• возможность создать более компактное топочное устройство без системы пылеприготовления;

• добавка известняка в слой связывает серу топлива с зольным остатком, что уменьшает выбросы сернистого ангидрида с дымовыми газами в атмосферу;

• низкие температуры в слое (800÷950 °С) обеспечивают отсутствие термических оксидов азота, что приводит к сокращению выбросов оксидов азота в атмосферу.

Наряду с преимуществами использования котлов с топками низкотемпературного кипящего слоя, многолетний опыт их эксплуатации показал и их явные недостатки:

• сложность регулирования производительности котла, что обусловлено узким диапазоном рабочих температур реактора кипящего слоя, так как при увеличении температуры кипящего слоя выше 900÷950 °С происходит шлакование слоя, что является аварийной ситуацией и вызывает необходимость остановки котла;

• при понижении температуры слоя до 750 °С горение становится неустойчивым и возможно его прекращение, вызывающее необходимость повторного запуска котла, что сопряжено с временными и трудовыми затратами;

• истирание частиц твёрдого инертного материала и унос их потоком ожижающего агента;

• эрозия поверхностей нагрева;

• ограниченный диапазон скоростей ожижающего агента;

• повышенный расход электроэнергии на привод высоконапорных вентиляторов для подачи воздуха в зону горения и создания кипящего слоя.

Область применения котлов с кипящим слоем – сжигание низкосортных твердых топлив при паропроизводительности до 250 т/ч как для новых ТЭС, так и проходящих модернизацию. В мире в настоящее время эксплуатируется более 200 энергетических котлов с ЦКС, в том числе освоен энергоблок мощностью 250 МВт. В России разрабатываются котлы с ЦКС паропроизводительностью 160, 500 и 1000 т/ч для сжигания каменных и бурых углей различных месторождений.

Топки с кипящим слоем широко используются не только (и даже не столько) в энергетике, но и в других отраслях промышленности для:

· сжигания колчеданов с целью получения SO2;

· обжига различных руд и их концентратов (цинковых, медных, никелевых, золотосодержащих);

· термического обезвреживания различных вредных веществ (твёрдых, жидких и газообразных), например, шламов осветления сточных вод, городского мусора, бытовых отходов и т.д.

Date: 2015-07-27; view: 2995; Нарушение авторских прав