Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Прокладка кабелей в блоках 5 page

|

|

Сепарирующие устройства в вакуум-аппаратах, как и в выпарных аппаратах, предназначены для отделения от вторичного пара капель продукта. В вакуум-аппаратах продукт имеет большую вязкость, поэтому используют сепараторы инерционного типа, которые устанавливают над утфельным пространством в верхней части корпуса аппарата. К нижней части корпуса аппарата приваривают днище со спускным устройством для утфеля с гидравлическим и механическим управлением. Лучшими являются устройства клапанного типа.

Кристаллизаторы непрерывного действиясостоят из концентратора, кристаллогенератора и камеры роста кристаллов. Конструкция аппарата должна обеспечивать интенсивную циркуляцию, препятствующую осаждению кристаллов в аппарате, улучшающую теплопередачу и обеспечивающую получение равномерных по величине кристаллов. Концентратор и кристаллогенератор выполнены в виде кольцевых сегментов с трубчатой поверхностью нагрева.

Концентратор герметически отделен от других узлов аппарата, что позволяет создавать в нем избыточное давление, не зависящее от давления в других частях аппарата. Кристаллогенератор верхней открытой частью соединен с надутфельным пространством камеры роста кристаллов. Камера роста кристаллов выполнена в виде цилиндра, снабженного типовой поверхностью нагрева. При помощи цилиндрической и радиальных перегородок она разделена на четыре секции.

При установившемся режиме патока поступает в концентратор и в камеру роста кристаллов. В концентраторе при повышении давления патока сгущается при температуре, превышающей температуру кристаллообразования на 10... 15 °С, поступает в кристаллогенератор, где вскипает. При этом удаляется часть растворителя и понижается температура, что приводит к резкому росту коэффициента пересыщения. При циркуляции патоки происходит интенсивное образование кристаллов. Содержание кристаллов регулируется величиной перегрева патоки в концентраторе и количеством подаваемого в кристаллогенератор пара.

Утфель, полученный в кристаллогенераторе, непрерывно поступает в первую секцию камеры роста кристаллов, куда также непрерывно поступает патока. Он перетекает из первой секции в четвертую, уваривается и через разгрузочное устройство непрерывно удаляется из аппарата. Управление работой аппарата осуществляется автоматически.

Простейшие кристаллизаторы периодического действия— вертикальные цилиндрические аппараты со змеевиками и механическими мешалками. Кристаллизация в них происходит одновременно с охлаждением раствора.

В пищевой технологии применяют в основном два типа кристаллизаторов: корытного типа и вращающиеся барабанные.

. Вместо ленточной мешалки может быть использована шнековая мешалка, выполненная в виде бесконечного винта. Средний размер кристаллов в таких кристаллизаторах не превышает 0,5...0,6 мм.

Кристаллизаторы корытного типа довольно широко распространены в промышленности. Они просты в обслуживании и надежны в работе.

Барабанные кристаллизаторы бывают с водяным и воздушным охлаждением. При воздушном охлаждении кристаллы получаются более крупными из-за низкого коэффициента теплоотдачи от раствора к воздуху, но при этом производительность кристаллизатора значительно ниже, чем при водяном охлаждении.

Барабанный кристаллизатор представляет собой вращающийся цилиндрический барабан, наклоненный по ходу раствора к горизонту. Раствор поступает с верхнего конца барабана, а кристаллы выгружаются с нижнего конца. При вращении барабана кристаллизатора раствор смачивает стенки, увеличивая тем самым площадь поверхности испарения воды.

Барабан заключен в кожух, в который подаются охлаждающая вода либо воздух.

Теплоноситель движется в кожухе противотоком к раствору. Расход охлаждающей воды составляет примерно 5 м3 на 1 м3 раствора. Для предотвращения образования кристаллов на стенках в некоторых конструкциях предусмотрен обогрев нижней части барабана. Для этого в кожухе прокладывают обогревательные трубы.

Кристаллизаторы с псевдоожиженным слоемпозволяют интенсифицировать процесс кристаллизации, которая может проводиться

как с удалением части растворителя путем его испарения, так и при охлаждении раствора.

Схема кристаллизатора приведена на. Исходный раствор смешивается в циркуляционной трубе с циркулирующим маточным раствором, смесь нагревается в теплообменнике и поступает через трубу вскипания в аппарат, где происходит интенсивное парообразование. Пересыщенный раствор опускается в нижнюю часть кристаллизатора. Здесь в результате циркуляции раствора создается псевдоожиженный слой. Образовавшиеся крупные кристаллы (до 2 мм) оседают на дно и выводятся из аппарата, а мелкие продолжают расти либо удаляются через сборник 3.

При интенсивном перемешивании суспензии в псевдоожиженном слое увеличивается скорость диффузии вещества в растворе и ускоряется процесс роста кристаллов. При этом уменьшается степень пересыщения раствора и скорость роста кристаллов превышает скорость образования центров кристаллизации. При кристаллизации в псевдоожиженном слое получают кристаллы более узкого фракционного состава, чем при других методах.

Многокорпусная вакуум-кристаллизационная установка состоит из трех-четырех вакуум-аппаратов с мешалками. Раствор из каждого нижерасположенного корпуса разрежения засасывается в вышерасположенный корпус. Каждый корпус оснащен поверхностным конденсатором и пароструйным насосом. Вакуум в последнем корпусе создается при помощи барометрического конденсатора. Поверхностные конденсаторы охлаждаются исходным раствором. Суспензия выгружается из последнего корпуса. Такие установки просты, экономичны и используются в крупнотоннажных производствах.

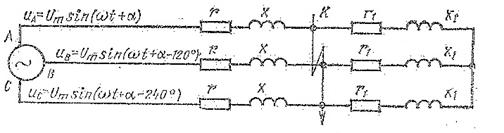

36. Если трехфазная цепь симметрична, т.е. сопротивления фаз равны между собой, замыкание всех трех фаз в одной точке (см. рисунок3.1) приводит к уменьшению их сопротивления, но не нарушает симметрии токов и напряжений. По сравнению с режимом нагрузки токи в цепи возрастают, а напряжения уменьшаются. Угол сдвига φ между током и напряжением, как правило, увеличивается за счет исключения из схемы активных сопротивлений нагрузки, достигая 900 при чисто индуктивном сопротивлении цепи.

Рисунок 3.1

С момента возникновения КЗ ток повреждения можно представить состоящим из двух составляющих: свободного апериодического тока – апериодической составляющей тока КЗ и вынужденного периодического тока, создаваемого ЭДС генератора, - периодической составляющей тока КЗ.

Значение периодической составляющей для начального момента КЗ зависит от ЭДС генератора, его внутреннего сопротивления и сопротивления внешней цепи. Быстрота затухания апериодической составляющей зависит от соотношения между активными и индуктивными сопротивлениями цепи КЗ: чем больше активное сопротивление цепи, тем затухание происходит быстрее.

3.1 Вычисление начального значение периодической составляющей тока трехфазного короткого замыкания

Условиями, характеризующими трехфазное КЗ, являются симметричность схемы и равенство нулю междуфазных и фазных напряжений в месте короткого замыкания:

Uk,АВ = Uk, ВС = Uk,СА= 0,

Uk,А = Uk, В = Uk,С= 0.

Таким образом, разность потенциалов цепи короткого замыкания от места подключения генерирующего источника до точки КЗ равняется ЭДС данного источника.

Начальное действующее значение периодической составляющей можно определить по закону Ома

(3.1)

(3.1)

где I"(3) - сверхпереходный ток трехфазного КЗ;

Е" – междуфазная сверхпереходная ЭДС генератора;

- результирующее сопротивление цепи КЗ;

- результирующее сопротивление цепи КЗ;

Х" – сверхпереходное индуктивное сопротивление генератора;

Хвш, Rвш - соответственно индуктивное и активное сопротивление внешней цепи от выводов генератора до точки КЗ.

(adsbygoogle = window.adsbygoogle || []).push({});

Без учета активного сопротивления (3.1) упрощается

(3.2)

(3.2)

где ХΣ = Х" + Хвш – результирующее индуктивное сопротивление цепи КЗ.

В случае питания КЗ от энергосистемы расчетное выражение для определения периодической составляющей будет

(3.3)

(3.3)

где Uср – напряжение на шинах энергосистемы;

- результирующее сопротивление цепи КЗ;

- результирующее сопротивление цепи КЗ;

Хс – результирующее индуктивное сопротивление системы относительно места ее подключения в расчетной схеме;

Хвш, Rвш - соответственно индуктивное и активное сопротивление от места подключения системы до точки КЗ.

Без учета активного сопротивления периодический ток будет равен

(3.4)

(3.4)

где ХΣ – результирующее индуктивное сопротивление цепи КЗ.

Зная ток КЗ, можно определить мощность короткого замыкания, которая в заданной точке КЗ при базисном напряжении определится как

(3.5)

(3.5)

где I(3) – ток в рассматриваемой точке КЗ, приведенный к напряжению Uср.

37. Для оценки эффективности работы любой системы, в том числе теплоэнергетической, обычно используется обобщенный физический показатель, - коэффициент полезного действия (КПД). Физический смысл КПД - отношение величины полученной полезной работы (энергии) к затраченной. Последняя, в свою очередь, представляет собой сумму полученной полезной работы (энергии) и потерь, возникающих в системных процессах. Таким образом, увеличения КПД системы (а значит и повышения ее экономичности) можно достигнуть только снижением величины непроизводительных потерь, возникающих в процессе работы. Это и является главной задачей энергосбережения.

Основной же проблемой, возникающей при решении этой задачи, является выявление наиболее крупных составляющих этих потерь и выбор оптимального технологического решения, позволяющего значительно снизить их влияние на величину КПД. Причем каждый конкретный объект (цель энергосбережения) имеет ряд характерных конструктивных особенностей и составляющие его тепловых потерь различны по величине. И всякий раз, когда речь заходит о повышении экономичности работы теплоэнергетического оборудования (например, системы отопления), перед принятием решения в пользу использования какого-нибудь технологического новшества, необходимо обязательно провести детальное обследование самой системы и выявить наиболее существенные каналы потерь энергии. Разумным решением будет использование только таких технологий, которые существенно снизят наиболее крупные непроизводительные составляющие потерь энергии в системе и при минимальных затратах значительно повысят эффективность ее работы.

Date: 2015-08-15; view: 438; Нарушение авторских прав