Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Прокладка кабелей в блоках 3 page

|

|

При выпаривании под вакуумом в аппарате создается вакуум путем конденсации вторичного пара в специальном конденсаторе и отсасывания из него неконденсирующихся газов с помощью вакуум-насоса.

Выпаривание под вакуумом позволяет снизить температуру кипения раствора, что особенно важно при выпаривании пищевых растворов, которые особенно чувствительны к высоким температурам. Применение вакуума позволяет увеличить движущую силу теплопередачи и, как следствие, уменьшить площадь поверхности выпарных аппаратов, а следовательно, их материалоемкость.

(adsbygoogle = window.adsbygoogle || []).push({});

При выпаривании раствора под атмосферным давлением образующийся вторичный пар сбрасывается в атмосферу.

При выпаривании под повышенным давлением вторичный пар может быть использован как нагревающий агент в подогревателях. Выпаривание под давлением связано с повышением температуры кипения раствора поэтому применение данного способа в пищевой промышленности ограничено свойствами растворов и температурой теплоносителя.

В пищевых производствах применяют однократное выпаривание, которое проводится непрерывным способом или периодически, многократное выпаривание, проводимое непрерывно, и выпаривание с использованием теплового насоса.

Все указанные процессы проводят как под давлением, так и под вакуумом, в зависимости от параметров теплоносителя и свойств выпариваемых растворов.

В качестве теплоносителя обычно используют насыщенный водяной пар. В редких случаях используют электрообогрев, а также нагревание промежуточными теплоносителями (перегретой водой, дифенильной смесью, маслом).

Нагревание выпариваемого раствора производится в большинстве случаев путем передачи теплоты от теплоносителя через стенку разделяющую их.

Наибольшее распространение в пищевых производствах полумили трубчатые выпарные аппараты с естественной и принудительной циркуляцией и площадью поверхности нагрева 10-1800 м2. В зависимости от расположения греющей камеры аппараты бывают с соосной греющей камерой и с вынесенной греющей камерой.

Кроме перечисленных аппаратов, применяются различные конструкции пленочных выпарных аппаратов.

При выборе конструкции выпарного аппарата учитываются теплофизические свойства раствора, склонность к кристаллизации чувствительность к высоким температурам, полочная разность температур и каждом корпусе, площадь поверхности теплообменного аппарата, технологические особенности.

Выпарные аппараты изготавливаются из углеродистом коррозиестойкой и двухслойной стали.

Выпарные аппараты с естественной циркуляцией просты по конструкции и применяются для выпаривания растворов с невысокой вязкостью, не склонных к кристаллизации. Эти аппараты бывают с соосной и вынесенной греющей камерами (рис.1а, б).

Рис. 1 Выпарные аппараты с естественной циркуляцией раствора:

а — с соосной греющей камерой; б— с вынесенной греющей камерой; 1- греющая камера; 2

сепаратор; 3— циркуляционная труба; Dс, Dк, Dц — диаметры соответственно Сепаратора, камера и циркуляционной трубы; L — длина камеры

Выпарной аппарат состоит из сепаратора, греющей камеры и циркуляционной грубы. Сепаратор представляет собой цилиндрическую емкость с эллиптической крышкой, присоединенной с помощью болтов к греющей камере. В сепараторе для отделения капелек жидкости от вторичного пара устанавливают различной конструкции отбойники. Греющая камера выполнена в виде вертикального кожухотрубчатого теплообменника, и межтрубчатое пространство которого поступает греющий пар, а в греющих трубках кипит раствор. Нижние части сепаратора и греющей камеры соединены циркуляционной трубой.

Естественная циркуляция возникает в замкнутой системе, состоящей из необогреваемой циркуляционной трубы и кипятильных труб. Если жидкость в трубах нагрета до кипения, то в результате выпаривания части жидкости в этих трубах образуется парожидкостная смесь, плотность которой меньше плотности самой жидкости. Таким образом, вес столба жидкости в циркуляционной трубе больше, чем в кипятильных трубах, вследствие чего происходит циркуляция кипящей жидкости по пути: кипятильные трубы - перовое пространство - циркуляционная труба - трубы и т. д. При циркуляции повышается коэффициент теплоотдачи со стороны кипящей жидкости и снижается образование накипи на поверхности труб. Для естественной циркуляции требуются два условия: 1- достаточная высота уровня жидкости в циркуляционной трубе, чтобы уравновесить столб парожидкостной смеси и создать необходимую скорость; 2 -достаточная интенсивность парообразования в кипятильных трубах, чтобы парожидкостная смесь имела возможно малую плотность.

Представленные на рис. 1 аппараты выгодно отличаются от устаревших конструкций аппаратов с центральной циркуляционной трубой. Наличие обогреваемой центральной циркуляционной трубы приводило к снижению интенсивности циркуляции.

Парообразование в кипятильных трубах определяется физическими свойствами раствора (главным образом вязкостью) и разностью температур между стенкой трубы и жидкостью. Чем ниже вязкость раствора и чем больше разность температур, тем интенсивнее парообразование и больше скорость циркуляции. Для создания интенсивной циркуляции разность температур между греющим паром и раствором должна быть не ниже 10°С.

Выпарные аппарату, показанные на рис. 1, имеют площадь поверхности теплопередачи от 10 до 1200м2, длину кипятильных труб от 3 до 9 м. в зависимости от их диаметра. Диаметр кипятильных труб составляет 25, 38 и 57 мм. Избыточное давление в греющей камере 0,3 -1,6 МПа, а в сепараторе вакуум примерно 93,0 кПа. Соотношение площадей сечения циркуляционной трубы и греющей камеры составляет не менее 0,3.

Выпарные аппараты с естественной циркуляцией отличаются простотой конструкции и легкодоступны для ремонта и очистки.

Выпарные аппараты с принудительной циркуляцией раствора позволяют повысить интенсивность циркуляции раствора и коэффициент теплопередачи.

На рис.2 показаны такие аппараты с соосной и вынесенной греющей камерами.

Циркуляция жидкости производится пропеллерным или центробежным насосом. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора. Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается лишь на преодоление гидравлических сопротивлений.

Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а подогревается. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды, поэтому отношение массы жидкости к массе пара в парожидкостной смеем выходящей из кипятильных труб, очень велико.

Рис. 2 Выпарные аппараты с принудительной циркуляцией раствора:

а — с соосной греющей камерой; б — с вынесенной греющей камерой; 1 — греющая камера; 2 сепаратор; 3— Циркуляционная труба; 4—насос. Остальные обозначения см. на рис. 1

Скорость циркуляции жидкости в кипятильных трубах принимают равной 1,5-3,5 м/с. Скорость циркуляции жидкости определяется производительностью циркуляционного насоса, поэтому аппараты с принудительной циркуляцией пригодны при работе с малыми разностями температур между греющим паром и раствором (3-5°С) и при выпаривании растворов с большой вязкостью.

Выпарные аппараты с принудительной циркуляцией имеют площадь поверхности теплопередачи от 25 до 1200 м2, длину кипятильных труб - от 4 до 9 м в зависимости от их диаметров, которые составляют 25, 38, 57 мм. Избыточное давление в греющей камере от 0,3 до 1,0 МПа, а в сепараторе вакуум 93 кПа. Соотношение площадей сечения реляционной трубы и греющей камеры не менее 0,9.

Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи(в 3-4 раза больше, чем при естественной циркуляции), а следовательно, и значительно меньше площади поверхности теплопередачи, а также отсутствие загрязнения поверхности теплопередачи при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур. Недостаток этих аппаратов - затраты энергии на работу насоса. Применение принудительной циркуляции целесообразно при изготовлении аппарата из дорогого металла для выпаривания кристаллизующихся и вязких растворов.

Пленочные выпарные аппараты применяются для концентрирования растворов, чувствительных к высоким температурам. При необходимом времени пребывания в зоне высоких температур раствор не успевает перегреться и его качество не снижается. Выпаривание в пленочных аппаратах происходит за один проход раствора через трубы.

Пленочные аппараты бывают с восходящей пленкой и соосной или вынесенной греющей камерой.

Пленочные аппараты, как и описанные выше, состоят (рис. 3) из греющей камеры и сепаратора. В греющей камере расположены трубы длиной от 5 до 9м, которые обогреваются греющим паром.

На рис.3 показан пленочный выпарной аппарат с восходящей пленкой и соосной греющей камерой. Исходный раствор подается в трубы снизу, причем уровень жидкости в трубах поддерживается на уровне 20-25% высоты труб. В остальной части труб находится парожидкостная смесь. Раствор в виде пленки находится на поверхности труб, а пар движется по оси трубы с большой скоростью, увлекая за собой пленку жидкости. При движения пара и пленки жидкости, за счет трения, происходят турбулизация пленки и интенсивное обновление поверхности. За счет этих факторов достигаются высокие коэффициенты теплопередачи и большая поверхность испарения. Пленочные выпарные аппараты изготавливаются с площадью поверхности теплопередачи от 63 до 2500м с диаметром труб 36 или 57 мм. Избыточное давление в греющей камере от 0,3 до 1,0 МПа, а о сепараторе вакуум - 93 кПа.

Недостатком пленочных аппаратов является неустойчивость работы при колебаниях давления греющего пара. При нарушении режима аппарат можно перевести на работу с циркуляцией раствора, как в аппаратах с принудительной циркуляцией.

Роторно-пленочные выпарные аппараты применяют для концентрирования пищевых растворов, а также суспензий.

Роторно-пленочный аппарат представляет собой цилиндрический или конический корпус с обогреваемой рубашкой (рис.4). Внутри корпуса вращается ротор, распределяющий раствор по цилиндрической поверхности корпуса в виде пленки, а в некоторых случаях - в виде струй и капель. Роторно-пленочные аппараты выполнены, как правило, из нержавеющем стали Х18Н10Т и углеродистой стали. Высота аппаратов достигает 12,5 м при диаметре 1,0 м, площадь поверхности теплообмена - от 0,8 до 16 м2.

Роторно-пленочные аппараты бывают с жестким или размазывающим ротором. Жесткий ротор изготавливается пустотелым с лопастями. Зазор между лопастью и стенкой аппарата составляет от 0,4 до 1,5 мм. Исходный продукт подается в верхнюю часть аппарата и лопастями распределяется по цилиндрической стенке в виде пленки. Окружная скорость лопастей достигает 12 м/с. При работе под вакуумом (при давлении до 100 Па) вал ротора уплотняется специальным торцевым уплотнением. Нижний подшипник смазывается перерабатываемым материалом.

Принципиальное отличие испарителя с размазывающим ротором заключается в применении ротора с шарнирно-закрепленными на валу флажками. При вращении ротора флажки прижимаются центробежной силой к внутренней поверхности корпуса и размазывают по ней пленки. Такие аппараты применяются также для проведения совмещенного процесса концентрирования и сушки. Диаметр аппаратов достигает 1 м, площадь от 0,8 до 12м2, окружная скорость вращения ротора с флажками-5 м/с.

Благодаря осевому перемещению ротора конструкция аппаратов позволяет регулировать толщину пленки и тем самым скорость процесса.

Роторно-пленочные аппараты имеют более высокие коэффициенты теплопередачи, чем аппараты с падающей пленкой, они достигают значении, равных 2300-2700 Вт/м-град, в то время как в аппаратах с падающей пленкой - 1500-1600 Вт/м-град.

27. Прокладку кабелей в траншеях целесообразно применять на не асфальтированных территориях, в местах с малой вероятностью повреждения. При прокладке кабелей в земле рекомендуется в одной траншее прокладывать не более шести силовых кабелей. При большем количестве кабелей их следует прокладывать в параллельных траншеях. Расстояние в свету между крайними кабелями параллельных траншей должно быть не менее 0,5 м.

Прокладка кабелей в траншеях имеет ряд преимуществ: меньшие капитальные затраты, хорошие условия охлаждения, позволяющие более рационально использовать сечение кабелей. Однако при такой прокладке затруднен осмотр, а при выполнении ремонтов или замене кабеля требуется выполнение значительного объема работ. Кроме того, большую опасность для проложенных в земле кабелей представляют земляные работы, выполняемые механизированным способом вблизи кабельной трассы.

Прокладка кабельной линии в траншее состоит из следующих основных операций: рытье траншеи, доставка, раскатка и размещение кабелей в траншее; монтаж соединительных муфт; защита кабелей от механических повреждений и засыпка траншеи; концевая заделка кабелей.

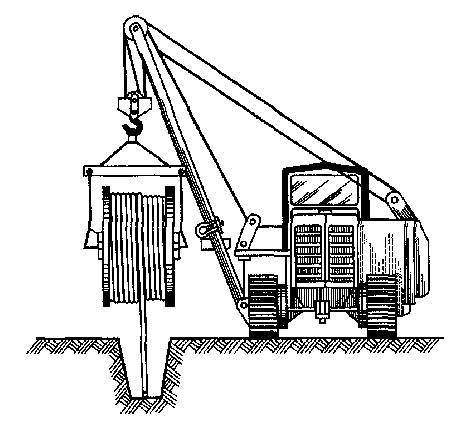

Рытье траншеи. Рытье траншеи может проводиться механизированным способом, с применением так называемых средств большой механизации или вручную, при небольшом объеме земляных работ или невозможности применения техники.

|

|

Рисунок. Средства большой механизации, применяемые при рытье траншей.

Раскатка. Существует два способа раскатки кабеля в траншее: с движущегося вдоль траншеи барабана с кабелем или с неподвижно установленного на одном из концов трассы барабана.

|

|

| а | б |

Рисунок. Способы раскатки кабеля: а – раскатка кабеля с барабана, движущегося вдоль траншеи; б – раскатка кабеля с неподвижно установленного барабана.

Первый способ является более производительным. Барабан, установленный на платформе кабельного транспортера (автомобиля или с помощью трубоукладчика), перемещается вдоль траншеи со скоростью примерно 1км в час (или 0,3 м/с). Вращение барабана на платформе производится вручную, как правило, двумя рабочими. Другие монтажники, двигаясь вслед за транспортером, принимают сматываемый с барабана кабель и укладывают его на дно траншеи. При этом расстояние от края траншеи до обода колеса транспортера должно быть не менее 1,25 глубины траншеи.

При втором способе барабан с кабелем устанавливают на одном из концов трассы на специальном домкрате, который удерживает барабан на весу во время размотки кабеля. Раскатку кабеля и его укладку в траншее производят с применением раскаточных роликов вручную, при монтаже кабельных линий небольшой длинны, а так же с помощью лебедки, установленной на конце трассы, или с помощью движущегося вдоль траншеи механизма (автомобиля, трактора).

Рисунок. Домкрат кабельный ДК-3.

Раскаточные ролики устанавливают через каждые 3 м на прямых участках трассы и в местах поворота. Кабель раскатывается с помощью каната, который крепится либо к самому кабелю с помощью специального проволочного чулка (для кабелей с алюминиевой оболочкой), либо непосредственно к жилам кабеля с помощью специального зажима (для кабелей с алюминиевой, свинцовой и пластмассовой оболочкой). Кабели бронированные круглой проволокой следует тянуть за проволоки брони. Канат к ней крепится специальным захватом, обеспечивающим равномерное распределение нагрузки между проволоками брони. При раскатке кабеля данным способом, контролируют усилие его тяжения (предельно допустимые значения приводятся в справочниках), во избежание повреждения кабеля.

Рисунок. Раскатка кабеля.

Размещение кабелей в траншее. Кабели в траншеях укладывают на глубине не менее: 0,7 м для линий напряжением до 20 кВ; 1 м — 35 кВ; 1,5 м — выше 35 кВ. Ширина дна траншеи для прокладки силовых кабелей до 10 кВ должна быть не менее: 300 мм для одного-двух кабелей; 400 мм для двух-трех кабелей; 500 мм для трех-четырех кабелей; 630 мм для четырех-пяти кабелей и 800 мм для пяти-шести кабелей. Несоблюдение расстояний между кабелями вызывает во время эксплуатации недопустимый их нагрев, что может служить причиной выхода кабелей из строя. Прокладываемые в траншеях кабели должны быть отдалены на нормированные расстояния от фундаментов зданий, зеленых насаждений, трубопроводов различных назначений и рельсовых путей электрифицированного транспорта.

Рисунок. Размещение кабелей 10кВ в траншее: а – один кабель; б – два кабеля; в – три кабеля.

Для предотвращения повреждения кабелей при смещении почвы, а так же при температурных колебаниях их укладывают «змейкой» с запасом по длине 1-3%, запрещается выполнять запас кабеля в виде витков (колец). Кабели в траншее должны иметь снизу подсыпку, а сверху засыпку слоем мелкой земли толщиной не менее 100 мм, не содержащей камней, строительного мусора и шлака.

Соединение кабелей. Для соединения отдельных участков кабелей применяется специальная кабельная арматура – соединительные муфты. Для вновь строящихся кабельных линий число соединительных муфт на 1 км должно быть не более:

· для трехжильных кабелей 1-10 кВ сечением до 95 мм2 – 4 шт.

· для трехжильных кабелей 1-10 кВ сечением 120-240 мм2 – 5 шт.

· для одножильных кабелей – 2 шт.

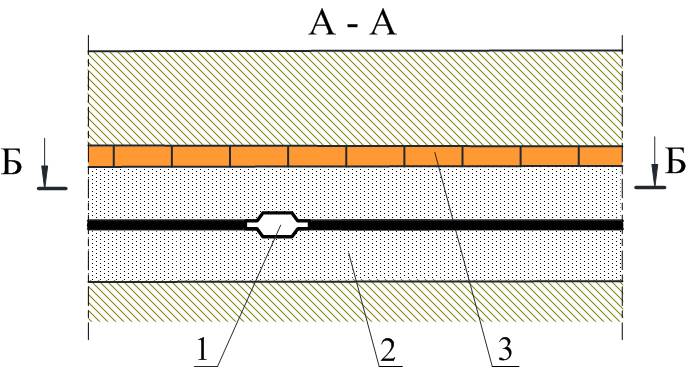

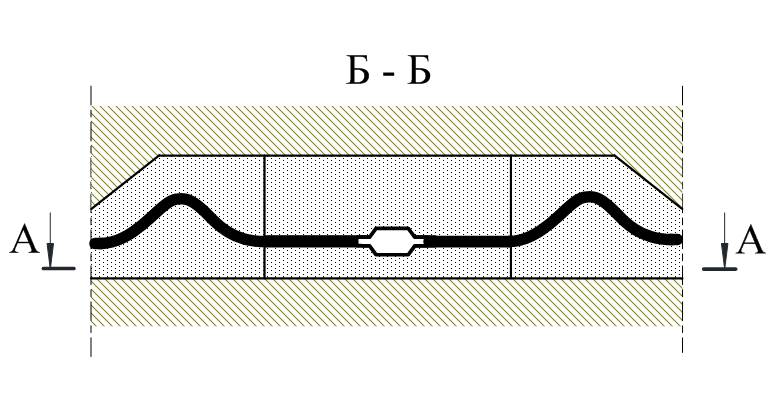

При прокладке в траншее нескольких кабелей соединительные и стопорные муфты располагают со сдвигом не менее 2 м.

|

|

| а | б |

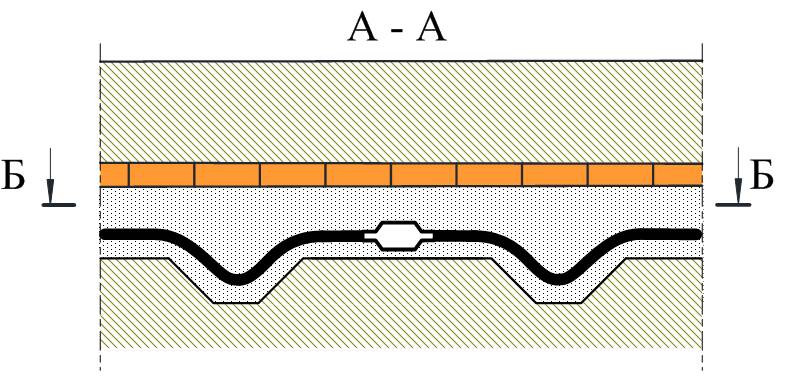

Рисунок. Схема расположения соединительных муфт в траншее с расположением компенсаторов в горизонтальной плоскости: а – вид сбоку; б – вид сверху; 1 – соединительная муфта; 2 – подсыпка слоем мелкой, чистой земли; 3 – механическая защита кабелей (например, кирпич).

Расстояние в свету между корпусом кабельной муфты и ближайшим кабелем должно быть не менее 250 мм.

|

|

| а | б |

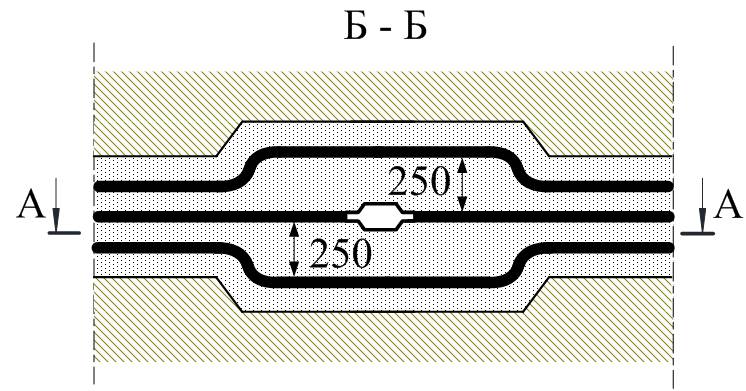

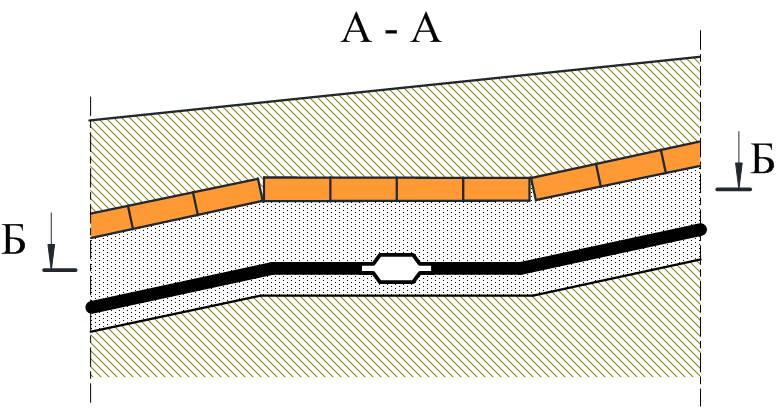

Рисунок. Схема расположения соединительных муфт в траншее с расположением компенсаторов в вертикальной плоскости: а – вид сбоку; б – вид сверху.

Для обеспечения возможности перемонтажа муфт в случае их повреждения на кабельной линии с обеих сторон муфт выполняют так называемые компенсаторы – кабель укладывают с запасом.

|

|

| а | б |

Рисунок. Схема расположения соединительных муфт в траншее на наклонном участке.

Защита кабелей от механических повреждений. Для защиты кабелей от механических повреждений над слоем засыпки укладывают железобетонные плиты или глиняный обыкновенный кирпич, так же в последнее время применяются защитно-сигнальные листы из полимерных материалов типа ЛПЗС и ленты типа ЛЗС. Затем траншея засыпается землей.

|

|

|

| а | б | в |

Рисунок. Защита кабелей от механических повреждений: а – с помощью глиняного кирпича; б – с помощью защитно-сигнальных листов ЛПЗС; в - с помощью ленты защитно-сигнальной ЛЗС.

Рассмотрим область применения данных материалов.

На кабельных линиях 35 кВ и выше используются только ж/б плиты толщиной не менее 50 мм, причем кабели защищаются ими на всем протяжении линии.

На кабельных линиях до 35 кВ кроме ж/б плит используется глиняный обыкновенный кирпич. Применение силикатного, а также глиняного пустотелого или дырчатого кирпича запрещено.

Защитно-сигнальные ленты применяются на кабельных линиях до 20 кВ (кроме линий выше 1 кВ, питающих электроприемники I категории) при прокладке в одной траншее не более двух кабелей. Сигнальная лента укладывается в траншее над кабелями на расстоянии 250 мм от их наружных покровов. При прокладке в траншее одного кабеля лента укладывается по оси кабеля, при большем количестве кабелей – края ленты должны выступать за крайние кабели не менее чем на 50 мм. При укладке по ширине траншеи более одной ленты – смежные ленты прокладываться с нахлестом шириной не менее 50 мм.

При прокладке кабелей на глубине 1-1,2 м кабели 20 кВ и ниже (кроме кабелей городских электросетей) допускается не защищать от механических повреждений. Так же допускается не защищать кабели до 1 кВ на участках, где механические повреждения маловероятны (например, в местах с асфальтовым покрытием улиц и т.п.).

28. Топливно-энергетический баланс выражает полное количественное соответствие (равенство) за определенный интервал времени между расходом и приходом энергии и топлива всех видов в энергетическом хозяйстве, включая (где это необходимо) изменение запасов ТЭР.

Топливно-энергетический баланс являетсястатической характеристикой динамической системы энергетического хозяйства за определенный интервал времени.

8.1.1.Назначение энергобаланса

Разработка и анализ энергетических балансов направлены на решение следующих основных задач:

· оценка фактического состояния энергоиспользования на предприятии, выявление причин возникновения и определение значений потерь топливно-энергетических ресурсов;

· разработка плана мероприятий, направленных на снижение потерь топливно-энергетических ресурсов;

· выявление и оценка резервов экономии топлива и энергии;

· совершенствование нормирования и разработка научнообоснованных норм расхода топлива и энергии на производство продукции;

· определение рациональных размеров энергопотребления в производственных процессах и установках;

· определение требований к организации и совершенствованию учета и контроля расхода энергоносителей;

· получение исходной информации для решения вопросов создания нового оборудования и совершенствования технологических процессов с целью снижения энергетических затрат, оптимизации структуры энергетического баланса предприятия путем выбора оптимальных направлений, способов и размеров использования подведенных и вторичных энергоресурсов, совершенствования внутрипроизводственного хозяйственного расчета и системы стимулирования экономии топливно-энергетических ресурсов.

8.1.2. Виды и области применения энергетических балансов

В зависимости от назначения энергетические балансы промышленного предприятия могут быть классифицированы по следующим признакам: время разработки, объект энергопотребления, целевое назначение, совокупность видов анализируемых энергетических потоков, способ разработки, форма составления. Классификация энергобалансов приведена на рис. 17.

По времени разработки энергобалансы разделяют на:

· проектный, составляемый во время разработки соответствующего проекта;

(adsbygoogle = window.adsbygoogle || []).push({});

· плановый, составляемый на ближайший планируемый период с учетом заданий по снижению норм расхода энергии;

· отчетный (фактический), составляемый по отчетным (фактическим) данным за прошлый период;

· перспективный, составляемый на прогнозируемый период с учетом коренных изменений в технологии, организации производства продукции и энергетическом хозяйстве предприятия.

По объектам энергопотребления составляют энергобалансы предприятия, производства, цеха, участка, агрегата, установки и т.п.

По целевому назначения разрабатывают энергобалансы технологические, отопления и вентиляции, освещения и пр.

По совокупности видов анализируемых энергетических потоков составляют:

· частные энергобалансы по отдельным видам и параметрам потребляемых энергоносителей;

· сводный энергобаланс по суммарному потреблению топливно-энергетических ресурсов и направлению их использования.

По способу разработки энергобалансы разделяют на:

· опытный, составленный по фактическим замерам параметров и расходов энергетических потоков;

· расчетный, составленный на основании расчета энергопотребления рассматриваемого производства;

· опытно-расчетный, составленный с использованием как фактических замеров, так и расчетов.

По форме составления энергобалансы разделяют на:

· синтетический, показывающий распределение подведенных и произведенных энергоносителей внутри предприятия или отдельных его элементов;

· аналитический, определяющий глубину и характер использования энергоносителей и составляемый с разделением общего расхода энергоносителя на полезный расход (полезная энергия) и потери энергии.

При составлении частных энергетических балансов количественное измерение энергоносителей производится в гигакалориях (Гкал), киловаттчасах (кВт.ч) и тоннах условного топлива (т у.т.). При составлении сводного энергетического баланса измерение различных энергоносителей производится в тоннах условного топлива (т у.т.). Пересчет различных видов энергоносителей в условное топливо осуществляется по физическому эквиваленту энергии.

29.

Прокладка кабелей в блоках

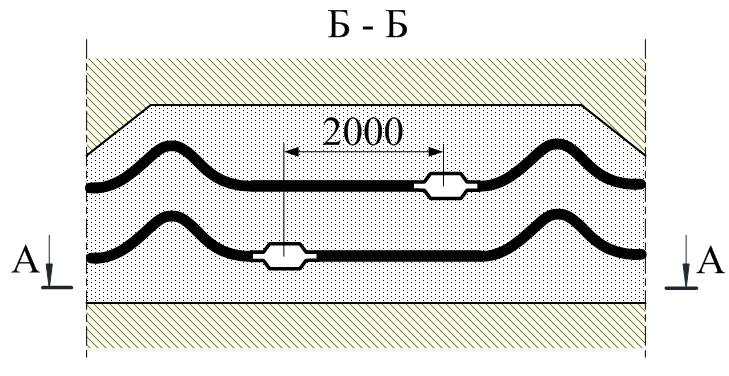

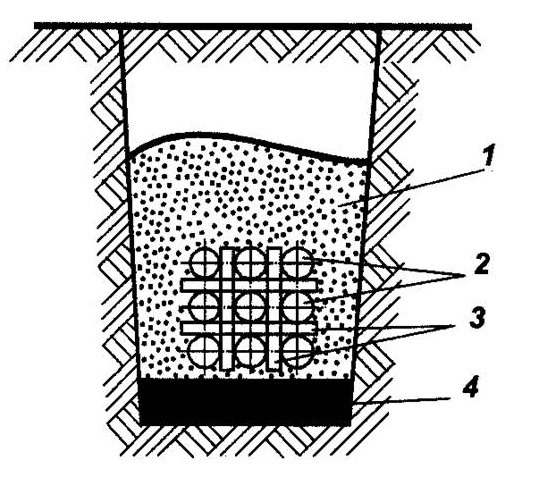

Для более надежного (по сравнению с прокладкой в траншее) предохранения от механических повреждений кабели прокладывают в кабельных блоках. Кабельным блоком называется кабельное сооружение с трубами (каналами) для прокладки в них кабелей с относящимися к нему колодцами. Обычно кабельный блок состоит из нескольких асбестоцементных труб, внутренний диаметр которых в 1,5 раза больше диаметра кабеля. Прокладку кабелей в блоках рекомендуют в местах пересечения трассы с железными и автомобильными дорогами, при прокладке в агрессивных по отношению к оболочке кабелей грунтах, при необходимости защиты кабелей от блуждающих токов и т.д.

|

|

| а | б |

Рисунок. Кабельный блок из асбестоцементных труб в сухих (а) и влажных (б) грунтах: 1 – песок или просеянный грунт; 2 – трубы; 3 – деревянные прокладки; 4 – бетонная подушка; 5 – гидроизоляция.

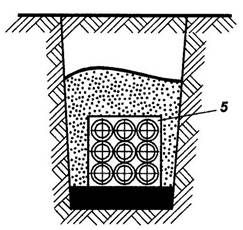

В местах изменения направления трассы или глубины заложения блоков, а также на прямолинейных участках большой длины выполняют кабельные колодцы (камеры). В колодцах также располагаются кабельные муфты.

Рисунок. Схема блочной кабельной канализации: 1 – кабельный блок; 2 – проходной колодец; 3 – разветвительный колодец; 4 – угловой колодец.

Различают проходные прямые колодцы, угловые, разветвительные, тройниковые и крестовые. Кабельные колодцы выполняют из кирпича или сборных железобетонных конструкций. Снаружи кабельные колодцы закрывают люками, внутри оборудуют кабельными конструкциями (для укладки на них кабельных муфт), водосборниками в полу, закрытыми решетками, а также металлическими лестницами или скобами для спуска людей. При монтаже блоков для стока влаги их укладку производят с уклоном в сторону колодцев не менее чем на 0,2% (т.е. 0,2 м на 100 м трассы).

Рисунок. Кабельные колодцы: а – прямые, б – угловые, в – разветвительные тройниковые, г – разветвительные крестовые; д – тупоугольный; е – Z-образный.

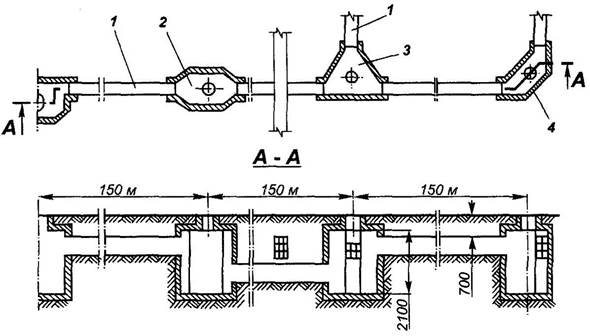

Протяжка кабеля между двумя колодцами производится следующим образом: в канал блока затягивается стальной канат типа УЗК, устанавливаются угловые ролики, кабель крепится к канату, во входное отверстие канала блока устанавливается воронка для защиты кабеля от механических повреждений при протяжке кабеля, кабель протягивается в канале с заданным усилием тяжения.

Рисунок. Схема протяжки кабеля в блоках: 1 – барабан с кабелем; 2 – угловой ролик; 3 – кабель; 4 – разъемная воронка; 5 – стальной канат; 6 – ролик для каната; 7 – устройство для создания и контроля тяжения.

Date: 2015-08-15; view: 1347; Нарушение авторских прав