Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Выбор рационального способа устранения основных дефектов детали

|

|

Выбор рационального способа устранения дефекта детали производится по трём критериям: критерию долговечности; критерию применимости; технико-экономическому критерию.

По технологическому критерию производят выбор способов на основании возможности их применения для устранения конкретного дефекта корпуса распределительного вала с учетом величины и характера износа, материала детали и ее конструктивных особенностей. По этому критерию назначают все возможные способы, которые, в принципе, могут быть применены.

В нашем случае может быть применено следующее:

Дефект 1. Износ кулачков по высоте- обработка под ремонтный размер, электродуговая наплавка, металлизация, плазменная наплавка, наплавка в среде СО-2.

Дефект 2. Изгиб вала- правка.

Дефект 3. Износ опорных шеек- обработка под ремонтный размер, вибродуговая наплавка, плазменная наплавка, металлизация, железнение, хромирование.

Дефект 4. Износ шейки под распределительное зубчатое колесо - вибродуговая наплавка, плазменная наплавка, металлизация, железнение, хромирование.

Дефект 5. Износ шпоночного паза по ширине - обработка под ремонтный размер, ручная наплавка, наплавка в среде СО- 2,электродуговая наплавка, ручная газовая наплавка.

Технический критерий оценивает эксплуатационные свойства детали в зависимости от способа восстановления.

Оценка производится по основным показателям:

1. Сцепляемости (Ксц);

2. Износостойкости (Ки);

3. Выносливости (Кв).

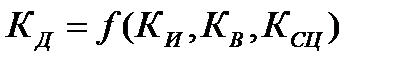

Технический критерий выражают через коэффициент долговечности КД, который является функцией этих показателей:  . Коэффициент долговечности численно принимают равным значению того коэффициента, который имеет наименьшее значение.

. Коэффициент долговечности численно принимают равным значению того коэффициента, который имеет наименьшее значение.

По результатам оценки исключают из числа ранее назначенных те способы устранения дефекта, для которых в данных условиях работы детали коэффициент долговечности менее 0,8.

Используя данные таблицы 3 [1] определяем технологический критерий, значения коэффициента долговечности.

Дефект 1. Износ кулачков по высоте.

Для обработки под ремонтный размер:

Ксц = 1.0; Ки = 1,5; Кв = 1,0

КД = 1,0

Для электродуговой наплавки:

Ксц = 1,0; Ки = 0,9; Кв = 0,8.

КД = 0,8

Для металлизации(газопламенная):

Ксц = 0,4; Ки = 1,3; Кв = 1,1.

КД = 0,4,данная операция нам не подходит, т.к. коэффициент долговечности менее 0,8

Для плазменной наплавки:

Ксц = 1.0; Ки = 3,0; Кв = 1,2

КД = 1,0

Для наплавки в среде СО-2:

Ксц = 1,0; Ки = 1,3; Кв = 0,9.

КД = 0,9

Дефект 2. Изгиб вала.

Для правки: Ксц = 1,0; Ки = 1,0; Кв = 1,0.

КД = 1,0

Дефект 3. Износ опорных шеек.

Для обработки под ремонтный размер:

Ксц = 1.0; Ки = 1,5; Кв = 1,0

КД = 1,0

Для вибродуговой наплавки:

Ксц = 1.0; Ки = 0,85; Кв = 0,62

КД = 0,62 данная операция нам не подходит, т.к. коэффициент долговечности менее 0,8

Для плазменной наплавки:

Ксц = 1.0; Ки = 3,0; Кв = 1,2

КД = 1,0

Для металлизации(газопламенная):

Ксц = 0,4; Ки = 1,3; Кв = 1,1.

КД = 0,4,данная операция нам не подходит, т.к. коэффициент долговечности менее 0,8

Для железнения (ванное):

Ксц = 0,9; Ки = 1,3; Кв = 0.88

КД = 0,88

Для хромирования:

Ксц = 0,9; Ки = 1,67; Кв = 0,9.

КД = 0,9

Дефект 4. Износ шейки под распределительное зубчатое колесо.

Для вибродуговой наплавки:

Ксц = 1.0; Ки = 0,85; Кв = 0,62

КД = 0,62 данная операция нам не подходит, т.к. коэффициент долговечности менее 0,8

Для плазменной наплавки:

Ксц = 1.0; Ки = 3,0; Кв = 1,2

КД = 1,0

Для металлизации(газопламенная):

Ксц = 0,4; Ки = 1,3; Кв = 1,1.

КД = 0,4,данная операция нам не подходит, т.к. коэффициент долговечности менее 0,8

Для железнения (ванное):

Ксц = 0,9; Ки = 1,3; Кв = 0.88

КД = 0,88

Для хромирования:

Ксц = 0,9; Ки = 1,67; Кв = 0,9.

КД = 0,9

Дефект 5. Износ шпоночного паза по ширине.

Для обработки под ремонтный размер:

Ксц = 1.0; Ки = 1,5; Кв = 1,0

КД = 1,0

Для ручной дуговой наплавки:

Ксц = 1,0; Ки = 0,9; Кв = 0,8.

КД = 0,8

Для наплавки в среде СО-2:

Ксц = 1,0; Ки = 1,3; Кв = 0,9.

КД = 0,9

Для электродуговой наплавки:

Ксц = 1,0; Ки = 0,9; Кв = 0,8.

КД = 0,8

Для ручной газовой наплавки:

Ксц = 1,0; Ки = 0,9; Кв = 0,9.

КД = 0,9

Следовательно, для устранения 1 дефекта подходит - обработка под ремонтный размер, электродуговая наплавка, плазменная наплавка и наплавка в среде СО-2. для 2 дефекта – правка, для 3 дефекта- обработка под ремонтный размер, плазменная наплавка, железнение,хромирование, для 4 дефекта- плазменная наплавка, железнение, хромирование, для 5 дефекта- обработка под ремонтный размер, ручная дуговая наплавка, наплавка в среде СО-2, электродуговая наплавка, ручная газовая наплавка.

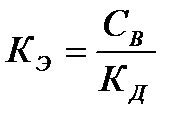

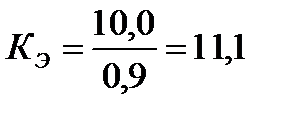

Окончательное решение о выборе рационального способа устранения дефекта принимается по технико-экономическому критерию, который связывает экономический показатель восстановления детали с ее долговечностью. Для этого по каждому из оставленных после оценки по техническому критерию способов устранения дефектов определяют коэффициент технико-экономической эффективности.

,

,

Где СВ - удельная себестоимость устранения дефекта, руб/дм2;

КД - коэффициент долговечности.

Дефект:1. Износ кулачков по высоте

Для обработка под ремонтный размер: СВ = 1,0-1,4 руб/дм2;

руб/дм

руб/дм

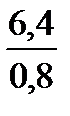

Для электродуговой наплавки: СВ=5,6-6,4 руб/дм

КЭ=  =8 руб/дм

=8 руб/дм

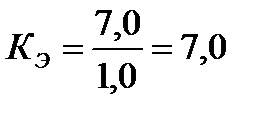

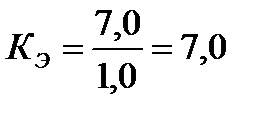

Для плазменной наплавки: СВ = 4,5-7,0 руб/дм2;

руб/дм

руб/дм

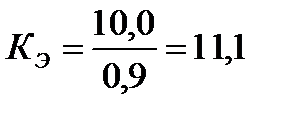

Для наплавки в среде СО2: СВ = 6,8-10,0 руб/дм2;

руб/дм

руб/дм

Дефект:2. Изгиб вала.

Для правки вала: СВ=1,0-1,4 руб/дм2;

руб/дм

руб/дм

Дефект:3. Износ опорных шеек.

Для обработка под ремонтный размер: СВ = 1,0-1,4 руб/дм2;

руб/дм

руб/дм

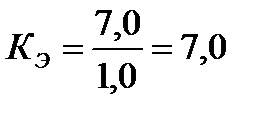

Для плазменной наплавки: СВ = 4,5-7,0 руб/дм2;

руб/дм

руб/дм

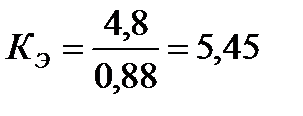

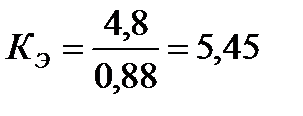

Для железнения (ванное): СВ = 2,7-4,8 руб/дм2;

руб/дм

руб/дм

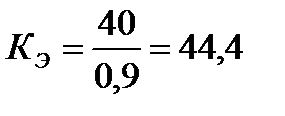

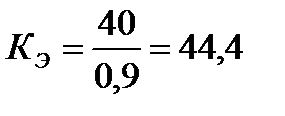

Для хромирования: СВ = 40 руб/дм2;

руб/дм

руб/дм

Дефект 4. Износ шейки под распределительное зубчатое колесо.

Для плазменной наплавки: СВ = 4,5-7,0 руб/дм2;

руб/дм

руб/дм

Для железнения (ванное): СВ = 2,7-4,8 руб/дм2;

руб/дм

руб/дм

Для хромирования: СВ = 40 руб/дм2;

руб/дм

руб/дм

Дефект 5. Износ шпоночного паза по ширине.

Для обработка под ремонтный размер: СВ = 1,0-1,4 руб/дм2;

руб/дм

руб/дм

Для ручной дуговой наплавки: СВ=5,6-6,4 руб/дм

КЭ=  =8 руб/дм

=8 руб/дм

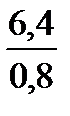

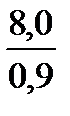

Для наплавки в среде СО2: СВ = 6,8-10,0 руб/дм2;

руб/дм

руб/дм

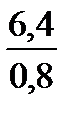

Для ручной газовой наплавки: СВ=7,4-8,0 руб/дм

КЭ=  =8,9 руб/дм

=8,9 руб/дм

Для электродуговой наплавки: СВ=5,6-6,4 руб/дм

КЭ=  =8 руб/дм

=8 руб/дм

Предпочтение отдается тому из способов устранения дефекта, для которого это соотношение имеет наименьшее значение. Окончательно выбираем способ устранения каждого из дефектов: дефекты 1,3,5 – обработка под ремонтный размер, дефект 2 – правка, дефект 4 – железнение.

Date: 2015-07-25; view: 2259; Нарушение авторских прав