Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Методы испытаний керамической плитки по UNI EN

|

|

Размерные и видовые характеристики (метод испытания, описанный в норме EN 98).

Норма EN 98 устанавливает методы проверки, чтобы:

- длина сторон керамических плиток соответствовала размеру, указанному изготовителем и отдельные керамические плитки имели идентичные стороны равной длины;

- толщина керамических плиток соответствовала размеру, указанному изготовителем и отдельные керамические плитки имели равную толщину;

- керамические плитки (в подавляющем большинстве квадратной и прямоугольной формы) имели прямые углы;

- керамические плитки не были вогнутыми или выпуклыми;

- стороны керамических плиток были прямолинейными;

- керамические плитки не были дефектными.

Нормы на требуемые характеристики готовых изделий устанавливает пределы допуска по всем категориям в % и мм.

Пористость, водопоглощение (абсорбция) (метод испытания, описанный в норме EN 99).

Пористость изделия выражается в проценте, указывающем увеличение веса керамической плитки, вследствие водопоглощения после двухчасового погружения в кипящую воду.

Пористость, является очень важным фактором, оказывающим прямое влияние на другие свойства керамической плитки:

- низкая пористость необходима для производства морозостойкого изделия;

- прочность керамической плитки на изгиб увеличивается по мере уменьшения ее пористости;

- для получения низкой пористости необходима высокая температура обжига, которая вызывает большую усадку материала и, следовательно, необходимость разделения продукции на партии по калибру;

- в неглазурированных изделиях, чем ниже пористость, тем выше стойкость к износу и пятнам.

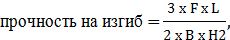

Прочность (сопротивление) на изгиб (метод испытания, описанный в норме EN 100).

Этот показатель определяет механическую прочность изделия и играет очень важную роль для напольной керамической плитки.

Прочность на изгиб измеряют при помощи прибора с тремя ножами, прилагая нагрузку к целой керамической плитке в трех ее пунктах: один нож оказывает давление в центре лицевой стороны керамической плитки, опирающейся на два параллельных ножа снизу.

Прочность на изгиб отличается от предела прочности.

Предел прочности выражается в Ньютонах и представляет собой усилие, необходимое для разрыва керамической плитки (результат испытания при помощи вышеописанного прибора).

Прочность на изгиб исчисляется из предела прочности и не зависит от толщины и размеров керамической плитки (выражается в Н\мм2 или в кгс\см2 (мПа)).

где: F – предел прочности;

L – расстояние между опорами керамической плитки;

B – ширина керамической плитки;

H2 – квадрат толщины керамической плитки, измеренной по краю разрыва.

Как видно по формуле, керамическая плитка может иметь высокую прочность на изгиб, имея низкий предел прочности в силу маленькой толщины. Наиболее важным показателем является предел прочности (нагрузка, выдерживаемая керамической плиткой) и поэтому весьма целесообразно знать его кроме прочности на изгиб.

Поверхностная твердость (прочность) по шкале Мооса (метод испытания, описанный в норме EN 101).

Испытание по норме EN 101 (твердость по шкале Мohs) определяет сопротивление изделия на царапины, порезы, на воздействие трущихся предметов.

Оно предусматривает надрезание (нанесение царапин) поверхности керамической плитки минералами, начиная с последнего по твердости (тальк = 1). Поверхностной твердостью керамической плитки считается номер, предшествующий номеру по шкале минерала, образовавшего царапины на ее поверхности. Ниже приводится перечень минералов с указанием их твердости по шкале Мооса (Mosh):

- тальк 1;

- гипс 2;

- кальцит 3;

- флюорит 4;

- апатит 5;

- полевой шпат 6;

- кварц 7;

- топаз 8;

- корунд 9;

- алмаз 10.

Вид поверхности керамической плитки имеет большее значение при определении твердости материала – мелкая царапина намного виднее на блестящей поверхности, чем на матовой. Таким образом, нецелесообразно использование керамической плитки с блестящей поверхностью в тех местах, где имеется сильный износ.

Стойкость неглазурированной плитки к глубокому истиранию (метод испытания, описанный в норме EN 102).

Испытание предусматривает использование прибора, с вращающимся диском. Истирание происходит в результате трения о поверхность керамической плитки зерен из особого абразивного материала (корунда) при помощи вращающегося диска. Результат выражается в мм2 объема канавки, образовавшейся на поверхности керамической плитки: чем больше объем, тем хуже результат испытания. Нормы на требуемые характеристики изделий устанавливают максимальные значения объема по группам.

Линейное тепловое расширение (метод испытания, описанный в норме EN 103).

Этот показатель оказывает большое влияние на укладку плиток. Как и многие материалы, керамика подвергается удлинению под действием тепла. В среднем, удлинение составляет 7 тысячных долей миллиметра на метр керамической плитки и на градус роста температуры. Следует учесть, что удлинение бетона составляет 10 тысячных долей миллиметра. При повышении температуры от 10 до 30°С на полу длиной 10 м разница теплового расширения между керамической плиткой и ж\б подготовкой составляет более 0,5 см.

Из этого следует необходимость устройства температурных швов при укладке керамических плиток для компенсации разности в удлинении материалов.

Температурные швы служат также для компенсации оседания пола после укладки плитки.

Устойчивость к перепадам температуры (сопротивление термическому удару) (метод испытания, описанный в норме EN 104).

Резкие перепады температуры (например, если на покрытую керамической плиткой поверхность на кухне ставится горячий чайник и т.п.) или значительный холод (для напольных покрытий на открытом воздухе) не должны оказывать разрушающего воздействия на керамическую плитку.

Испытание предусматривает проведение десяти циклов нагревания – охлаждения керамической плитки от +15 до +105°С и наоборот и наблюдение за появлением дефектов.

Нормы на требуемые характеристики изделий каждой группы требует удачного результата испытания (без повреждения керамической плитки).

В глазурированной керамической плитке может происходить разрыв слоя глазури вследствие разности коэффициентов теплового расширения глазури и смеси.

Устойчивость к образованию трещин (метод испытания, описанный в норме EN 105).

Мелкая трещина – типичный дефект глазури, она обычно не видна невооруженным глазом, а становится намного виднее вследствие проникновения в нее грязи.

Испытанию подвергают только глазурованную керамическую плитку, образец помещается в автоклав с паром и подвергается давлению в 5 кг\см2 (160°С) в течение часа; затем керамическую плитку покрывают метиленовой синью для выявления возможных трещин.

Глазурованная поверхность считается прошедшей испытания, если по окончании цикла на ней не появляются трещины. С целью получения более надежных результатов в лабораториях используются трехчасовые циклы и давление в 6 кг\см2.

Следует помнить, что крайние условия испытания очень редко встречаются при обычном использовании керамической плитки, однако они необходимы для быстрого создания реакций, которые в природе продолжаются много лет.

Устойчивость к химическому воздействию (метод испытания, описанный в норме EN 122 для глазурованных изделий и в норме EN 106 для неглазурованных изделий).

Испытания, описанные в нормах EN 122 и EN 106, предусматривают взаимодействие керамической плитки с разными химическими агентами в течение определенного времени и оценку последствий этого взаимодействия на поверхности керамической плитки.

В таблице 24 приводится перечень веществ, используемых в испытаниях, а также время их соприкосновения с поверхностью керамической плитки.

Таблица 24. Перечень веществ, используемых для испытания изделий на стойкость к химическим агентам и пятнам.

| Вещество | Время | Изделие |

| Раствор метиленовой сини (чернила) | 24 часа | Глазурованные изделия |

| Раствор перманганата калия (окислитель) | 24 часа | Глазурованные изделия |

| Раствор хлорида аммония (дезинфекционное средство) | 6 часов 28 дней | Глазурованные изделия Неглазурованные изделия |

| Раствор гипохлорита натрия (добавка для плавательных бассейнов) | 6 часов 28 дней | Глазурованные изделия Неглазурованные изделия |

| Раствор сульфата меди (добавка для плавательных бассейнов) | 6 часов 28 дней | Глазурованные изделия Неглазурованные изделия |

| Раствор соляной кислоты (кислота) | 7 часов 28 дней | Глазурованные изделия Неглазурованные изделия |

| Раствор гидроокиси калия (основание) | 7 часов 28 дней | Глазурованные изделия Неглазурованные изделия |

| Раствор лимонной кислоты (кислота) | 6 часов | Глазурованные изделия |

| Раствор серной кислоты (кислота) | 28 дней | Неглазурованные изделия |

| Раствор молочной кислоты (кислота) | 28 дней | Неглазурованные изделия |

Для испытания на устойчивость к химическому воздействию на поверхность керамической плитки наносится химический реагент. После определенного времени, в течение которого химические вещества высыхают на поверхности образца, нанесенные растворы смываются и поверхность изучается с точки зрения появления изменений.

Результат по пятнам оценивается от большего к меньшему и обычно присваиваются номера 1, 2, 3. Минимальный допустимый уровень – 2.

Результаты испытаний на устойчивость к воздействию растворов бытовой химии, специальных добавок для воды в бассейнах, кислот и оснований оцениваются от больших к меньшим и относятся к одному из пяти классов: АА, А, В, С, D, где класс:

АА – означает, что изделие не подвержено воздействию химических веществ;

А – изделие, устойчиво к воздействию химических веществ.

Морозоустойчивость (морозостойкость) (метод испытания, описанный в норме EN 202).

Испытание заключается в помещении десяти однотипных водонасыщенных керамических плиток в режим постоянных температурных изменений. Проводятся 50 циклов при температуре от +15°С до -15°С, по окончании испытания образцы не должны иметь повреждений.

Понятно, что морозостойкость изделия тесно связана с его пористостью: керамическая плитка группы В I (спрессованная керамическая плитка пористостью ниже 3 %) называется <незамерзающей> - морозоустойчивой, так как низкая пористость предохраняет ее от опасности замерзания.

Экструдированная керамическая плитка имеет более высокую морозостойкость, чем спрессованная при равной пористости.

Износостойкость керамических плиток измеряется в условных единицах от I до V по шкале P.E.I (метод и шкала, используемые для тестирования и классификации керамической плитки на истираемость (сопротивление износу), аббревиатура названия института США Porcelain Enamel Institute, проводящего исследования керамических материалов). Для напольных плиток стандарт УНИ ЕН допускает сопротивление износу от минимальной (I группа) до максимальной (V группа). Группа, к которой относится та или иная плитка, указывается обычно на упаковке и в каталогах.

Устойчивость плиток к истиранию является очень важным свойством керамических плиток. Ведь одним требованиям должны отвечать плитки для жилых помещений, и совсем другим - для общественных мест, например, магазинов или производственных пространств.

Группа 1 (PEI I) – для мест с небольшим движением, в которых используется мягкая обувь (ванные комнаты, спальни, и т.п.);

Группа 2 (PEI II) – для помещений с движением небольшой интенсивности, где ходят в домашней обуви: для квартир, коттеджей, за исключением кухонь, прихожих, лестниц и балконов (полы в жилых комнатах, спальнях, ваннах, и т.п.);

Группа 3 (PEI III) – для помещений с движением средней интенсивности, в которых ходят в обычной обуви, не имеющих непосредственного доступа с улицы. Керамическая плитка данной группы пригодна для укладки во всех помещениях дома или квартиры, гостиницах, небольших офисах. За исключением мест с большим движением -вестибюлей и лестниц в многоквартирных домах, мест для регистрации постояльцев гостиниц, и т.п. (полы кухонь, любые помещения в коттеджах, квартирах, и т.п.);

Группа 4 (PEI IV) – для помещений с интенсивностью движения от средней до высокой, подверженных большему истиранию, чем полы в группе 3. Керамическая плитка данной группы пригодна для применения в жилых и общественных помещениях: любые помещения жилых домов, залы регистрации гостиниц, рестораны, офисы, магазины, отели (лестницы и холлы в жилых домах, террасы, балконы, лоджии, полы в офисах и гостиницах, и т.п.);

Группа 5 (PEI V) - ISO 10545 – плитки данной группы пригодны к применению на участках с движением любой интенсивности. Плитки, включенные в данную группу, заметно отличаются по износостойкости от группы 4. Используются в общественных помещениях с высокой проходимостью (бары, магазины, супермаркеты, торговые площади, станции метро, железнодорожные вокзалы, аэропорты, парки, и т.п.).

Износ напольной плитки зависит не только от интенсивности движения, но и от поверхности подошвы обуви. Твердость резины или кожи конечно ниже твердости керамики, но под подошвой всегда находится грязь, неизбежно содержащая какое-то количество кварцевого порошка или песка, из-за чего при ходьбе надрезаются мелкие царапины на поверхности половой плитки, что приводит к ее сильному истиранию [25].

Date: 2015-07-24; view: 698; Нарушение авторских прав