Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Анализ технических требований и выявление технологических задач при сборке изделия

|

|

Технические требования на сборку изделия и его узлов указываются на сборочных чертежах сборочных единиц, в сопроводительной документации и задании на разработку технологического процесса сборки.

Анализ технических требований предусматривает подробный разбор всех указанных требований при действии наихудших из предложенных граничных условий эксплуатации. При этом анализируется корректность задания технических требований для данных условий сборки и эксплуатации, последствия невыполнения (или неполного выполнения) требования, возможность контроля выполнения требований в процессе сборки.

Целью анализа технических требований является разработка наиболее оптимальных и экономически оправданных путей реализации и контроля предложенных требований.

В результате анализа вырабатываются технологические задачи по выполнению технических требований в процессе сборки изделий. Рассматриваются различные технологические возможности обеспечения данного требования, и предлагается наиболее оптимальный вариант решения поставленных задач. Оптимальность решения определяется исходя из экономических суждений, эксплуатационных особенностей изделия, общей технической оснащенности производства, требований к квалификации рабочих, реализующих предложенное технологическое решение.

Условно технические требования, учитываемые при проектировании сборочных технологических процессов, можно разделить на эксплуатационные и точностные. Форма задания этих требований может быть количественной и (или) качественной.

К точностным характеристикам можно отнести требования:

- по соблюдению точности пространственного положения собираемых деталей и сборочных узлов (взаимная перпендикулярность и параллельность деталей, их торцевое или радиальное биение и т.п.);

- по точности взаимного перемещения деталей (линейное или угловое);

- по точности монтажных зазоров и натягов, обеспечивающих штатную работу подшипников, зубчатых или червячных зацеплений, винтовых и шариковых пар и т.д.;

- по точности и характеру выполнения сопряжения (например, обеспечить соединение с натягом на прессе с силой 100±5 Н при плавном взаимном перемещении деталей, исключив ударную нагрузку);

- по точности выдерживаемой силы или момента затяжки при сборке ответственных соединений.

Эксплуатационные характеристики объединяют требования, которые диктуются особенностями работы изделия, обычно заданные с коэффициентом запаса. К таким требованиям относятся: плотность и жесткость материала, показатель герметичности соединения, допустимое значение дисбаланса вращающихся узлов, граничные температурные значения эксплуатации и т.п.

Рекомендуется выполнять проверку технических характеристик по узлам, к которым они относятся. Это делается для предотвращения разборки всего изделия при необходимости регулировки.

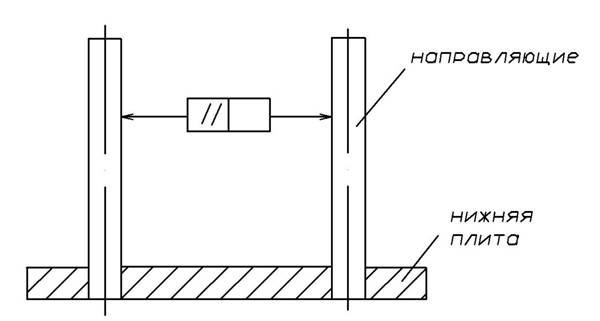

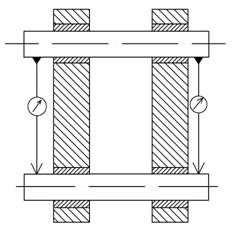

Пример 1. а) Точностным требованием является отклонение от взаимной параллельности двух цилиндрических направляющих, установленных по посадке с гарантированным натягом, в конструкции блока штампов (см. рис. 1). Такие требования задаются всегда в цифрах по соответствующему классу точности [2].

Рис. 1. Нижняя плита блока штампов с направляющими

б) Эксплуатационным требованием будет требование по обеспечению при сборке плавного движения без рывков и заеданий, указанное для перемещения верхней плиты (на рисунке не показана) по направляющим. Это же требование может быть дано с количественной оценкой, например, в зависимости от определенной силы приложенной к верхней плите.

Если в результате анализа технических требований выявлена невозможность выполнения каких-либо требований в реальном производстве – следует провести отработку конструкции на технологичность. Возможные варианты конструкции, полученные после технологического анализа, обсуждаются совместно с конструкторским отделом.

Для осуществления контроля выполнения технических требований разрабатываются схемы контроля с учетом особенностей сборочной единицы (рис. 2).

а

а

|

б

б

|

в

в

|

г

г

|

д

д

|

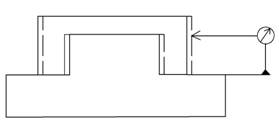

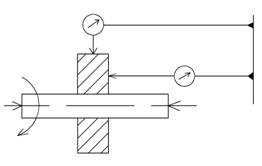

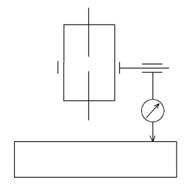

Рис. 2 Схемы контроля взаимного расположения деталей:

а. измерение зазора в соединении

б. измерение радиального и торцевого биения

в. Измерение отклонения от перпендикулярности

г. Измерение отклонения от соосности

д. Измерение отклонения от параллельности

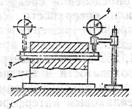

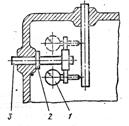

По схемам контроля проектируются соответствующие контрольные приспособления. Контрольные приспособления могут быть стандартными, или их проектируют и изготавливают специально, или собирают из УСП (комплекта универсальных сборочных приспособлений) с применением стандартных контрольно-измерительных устройств. В данном случае вид приспособления диктуется программой выпуска изделия, заложенной серийностью, ответственностью выполняемых соединений и их точностью (табл.1).

Таблица 1 Контрольно-измерительные схемы

| Схема измерения | Описание схемы |

| Измерение отклонения от параллельности оси вала 3 и установочной плоскости корпуса 2, производят при установке корпуса на поверочную плиту 1, исключая влияние погрешности формы указанной плоскости. Непараллельность равна разности показаний индикаторной головки 4 в граничных положениях на измеряемой длине. |

| Измерение отклонения от перпендикулярности осей валов, установленных в корпус, производят поворотом одного из валов 3, с закрепленной на нем индикаторной головкой 1, относительно фиксирующего упора 2 на 180о. Неперпендикулярность равна разности показаний индикаторной головки 4 в граничных положениях на измеряемой длине. |

| Измерение отклонения от соосности валов 1 и 3, установленных в корпус, производят поворотом индикаторной головки 2 на 360о. Отклонение от соосности равно половине разности показаний индикаторной головки за один оборот. |

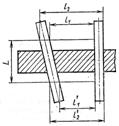

| Измерение отклонения от параллельности осей валов определяют по результатам измерения размеров l 1 l/ 1 или l 2 l/ 2 на заданной длине L с помощью измерительного устройства, подобранного в зависимости от требуемой точности измерения. |

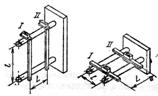

| Измерение отклонения от перекоса осей валов производят с помощью индикаторного уровня. Величина перекоса по длине ∆y= ncl /1000, где n – разность показаний уровня в положениях I и II; c – цена деления уровня; l – расстояние между осями. При расположении осей в вертикальной плоскости аналогично можно измерить их отклонение от параллельности. |

Контроль эксплуатационных требований осуществляется на испытательных стендах, имитирующих условия работы всего изделия. Такой контроль может проводиться для всех деталей партии или выборочно, в зависимости от ответственности изделия.

Контроль точностных требований осуществляется с помощью универсальных или специально создаваемых контрольных приспособлений различной сложности, в зависимости от контролируемой степени точности и типа производства.

Date: 2015-07-23; view: 2525; Нарушение авторских прав