Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

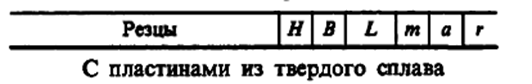

Токарный проходной отогнутый резец с пластиной из твёрдого сплава

|

|

Конструкция резцов. Рекомендуется использовать резцы с напаянными пластинками из твердого сплава или с пластинами с механическими креплениями.

Выбор конструктивных параметров выполним по справочнику [2].

Геометрические параметры для токарного резца с напаянной пластинкой из твердого сплава:

форма передней поверхности;

- плоская, обрабатывается твердый материал, дающий сыпучую стружку (стружка надлома);

передний угол  ;

;

- для обработки конструкционной стали  = 10° - 15°;

= 10° - 15°;

задний угол  ;

;

- для чернового точения  = 6° - 8°;

= 6° - 8°;

углы в плане  и

и  ;

;

- при нормальной жесткости системы СПИД  = 45° - 90°;

= 45° - 90°;

Величину вспомогательного угла в плане ( ) рекомендуется принимать в пределах от 7° до 10°.

) рекомендуется принимать в пределах от 7° до 10°.

Радиус при вершине  =1мм., т. к Шероховатость обрабатываемой. Ra 12,5Поверхности Ra 12,5.

=1мм., т. к Шероховатость обрабатываемой. Ra 12,5Поверхности Ra 12,5.

· Изобразим эскиз резца с указанием конструктивных параметров и геометрических параметров.

4. Определим элементы режима резания.

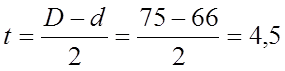

· Определим глубину резания ( ):

):

Глубину резания при точении определим по формуле:

Для наружного точения:

, мм

, мм

где D – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм.

Окончательно назначим глубину резания  максимально возможной с учетом технических требований и вида обработки:

максимально возможной с учетом технических требований и вида обработки:

- при черновом точении  = 5 - 7мм;

= 5 - 7мм;

Примем t=5мм.

· Выберем величину подачи на оборот ( ).

).

S0 = 0.5мм [2, табл. 11 стр. 266].

Выбранную по справочнику подачу откорректируем по паспорту станка 16Л20. Принимаем величину, ближайшую к справочной.

S0 = 0.57мм

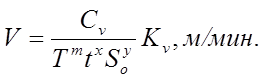

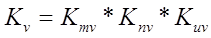

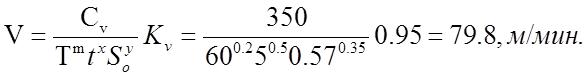

· Рассчитаем скорость резания (V).

Расчёт скорости резания выполним по справочнику [2, стр. 363], используя эмпирическую формулу:

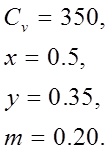

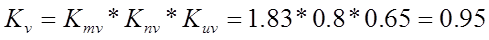

Значения постоянной  , периода стойкости Т, показателей степеней m, x, y и системы коэффициентов

, периода стойкости Т, показателей степеней m, x, y и системы коэффициентов  выберем из справочника [2, табл. 17 с.269].

выберем из справочника [2, табл. 17 с.269].

- поправочные коэффициенты.

- поправочные коэффициенты.

T=60 мин –период стойкости инструмента.

; справочник [2, табл. 1-6 с.261-263].

; справочник [2, табл. 1-6 с.261-263].

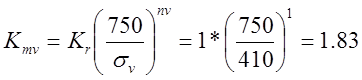

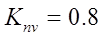

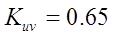

Где

коэффициент, учитывающий влияние материала заготовки,

- коэффициент, учитывающий состояние поверхности,

- коэффициент, учитывающий состояние поверхности,

- коэффициент, учитывающий материал поверхности

- коэффициент, учитывающий материал поверхности

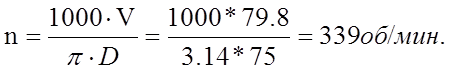

Рассчитав скорость резания, определим соответствующее число оборотов шпинделя станка (n) по формуле:

, где

, где

V - рассчитанная скорость резания, м/мин;

D - диаметр обрабатываемой поверхности, мм.

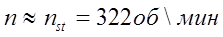

Полученное число оборотов (n) соотнесём с паспортными данными станка. Выберем ближайшее к рассчитанному - nст.=322

5. Выполним проверку выбранного режима, резания.

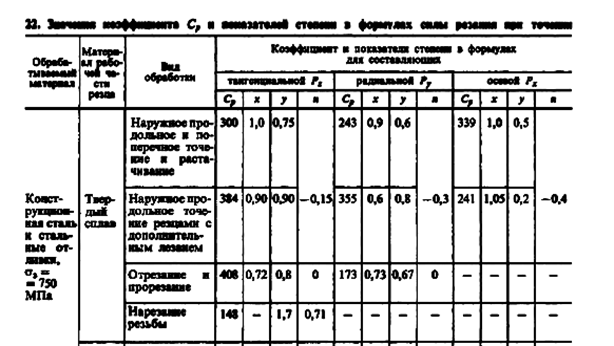

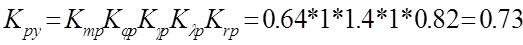

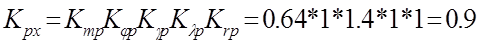

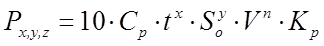

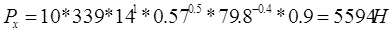

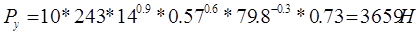

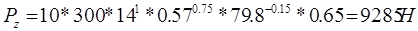

· Рассчитаем составляющие силы резания (Рх, Рy, Рz), пользуясь справочником [2, стр.271], по формулам:

, Н,

, Н,

t=14mm –длина лезвия резца.

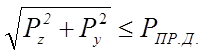

· Проверим величину выбранной подачи по прочности детали.

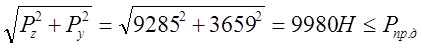

Условием сохранения прочности обрабатываемой детали является выполнение неравенства:

,где (1)

,где (1)

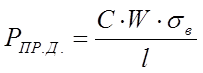

- сила, допускаемая прочностью детали, которая определяется по формуле:

- сила, допускаемая прочностью детали, которая определяется по формуле:

, Н, где

, Н, где

C - коэффициент, учитывающий способ крепления детали в приспособлении;

W - момент сопротивления детали, мм3;

- предел прочности обрабатываемого материала, МПа;

- предел прочности обрабатываемого материала, МПа;

l - длина детали, мм.

- при установке детали в патроне с поджатым задним центром, С =110.

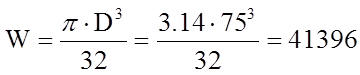

Момент сопротивления детали W определяется по формуле для тел вращения:

, мм3

, мм3

металл резанье обработка токарный

где D – диаметр детали, мм.;

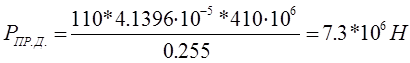

Следовательно

Неравенство (1) выполняется следовательно подача выбрана верно.

6. Рассчитаем основное машинное время и ресурс режущего инструмента.

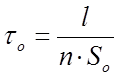

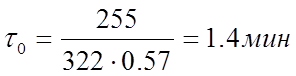

· Основное машинное время определяется по формуле:

, мин

, мин

где l=255мм.– длина обработанной поверхности детали, мм;

n =322 об\мин – число оборотов станка, соответствующее Vст

- откорректированная подача, мм/об.,

- откорректированная подача, мм/об.,

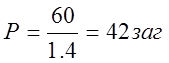

· Ресурс резца (Р) определим количеством заготовок, обработанных за период его стойкости, и рассчитаем по формуле:

, заг

, заг

где Т – период стойкости резца, мин.  - основное машинное время, мин.

- основное машинное время, мин.

Вывод: Данный станок довольно точно выбран для обработки данной заготовки, расчеты проводились без корректировок, но с небольшим приближением. Запас прочности заготовки довольно высокий. Для обработки детали выбраны и рассчитаны следующие значения: глубина резания t=5мм, подача So=0.57 мм\об, скорость резания V= 79.8 м\мин., период стойкости T=60 мин, число оборотов шпинделя станка n = 322 об\мин, машинное время  , ресурс резца P=42заготовки

, ресурс резца P=42заготовки

Date: 2015-07-02; view: 2002; Нарушение авторских прав