Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Доработка деталей и узлов двигателя

|

|

Доработка деталей и узлов двигателя ММЗ‑245.12, а также изготовление оригинальных деталей для его переоборудования в газовый двигатель с зажиганием от искры осуществляются по чертежам ООО «ВНИИГАЗ».

Отверстия под распылитель в головке цилиндров дорабатываются с целью установки искровых свечей зажигания. В доработанные каналы заворачиваются свечи зажигания с резьбой M12х1,25, длиной резьбовой части 19 мм и размером шестигранника под ключ 16 мм.

Дорабатывается камера сгорания (поршень) с целью увеличения ее объема для снижения степени сжатия. Объем камеры выбран из условия получения заданной степени сжатия. С учетом объема в надпоршневом пространстве, образованном прокладкой головки цилиндров, объемов в выточках под клапаны и кармане свечи в головке, степень сжатия в двигателе составляет S= 12.

Бесконтактно‑транзисторная система зажигания, схема которой приведена на рис. 28, применяется на двигателе, переоборудованном под газовое топливо в комплектации со следующими элементами. Электронный блок ограничения частоты вращения (1); электромагнитный клапан (2); доработанный датчик‑распределитель (3) (40.3706) с вакуумным регулятором (4); искровые свечи зажигания (5) (BOSCH Y6DC); одноканальный коммутатор (6) (76.3734); одновыводная маслонаполненная катушка зажигания (7) (27.3705); жгут низковольтных проводов с клеммными колодками для соединения датчика‑распределителя, коммутатора и катушки зажигания; жгут из пяти проводов высокого напряжения (центральный провод и четыре провода на свечи зажигания).

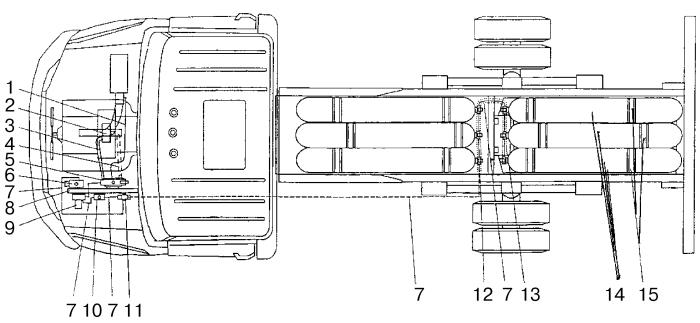

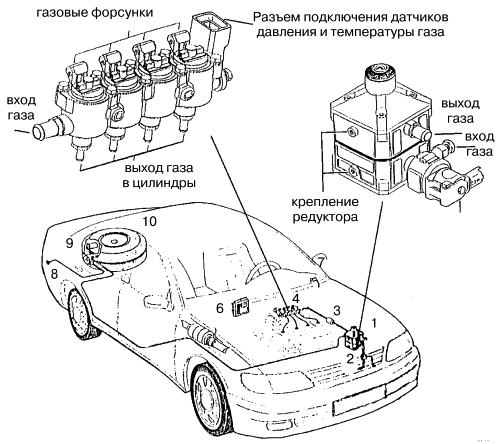

Общий вид расположения оборудования на автомобиле показан на рис. 30.

Рис. 30. Принципиальная схема монтажа АГТС «САГА‑7Б» на автомобиль ЗИЛ‑5301 «Бычок»: 1, 3, 4, 13 – рукава; 2 – смеситель газа с дроссельной заслонкой; 5 – редуктор‑подогреватель; 6 – вентиль магистральный; 7 – трубопроводы; 8 – кронштейн крепления агрегатов в моторном отсеке; 9 – редуктор высокого давления; 10 – клапан электромагнитный газовый высокого давления; 11 – заправочное устройство; 12 – вентили баллонов; 14 – баллоны; 15 – хомуты.

Установка для работы на сжиженном природном газе (СПГ) метане «Гелий – САГА»

Реализация новых технологических решений, направленных на использование сжиженного природного газа – метана (СПГ) в качестве моторного топлива, позволяет получить значительный экономический эффект благодаря уменьшению эксплуатационных затрат (обычная «Газель» при заправке газовым топливом проезжает не 200 км, как принято считать, а 450), а также создать энергетический мост в экологически благополучное общество.

Главная особенность в конструкции автомобильной установки для работы на СПГ – наличие бака криогенного топливного (БКТ) с высокими вакуумно‑теплоизоляционными свойствами для хранения газа. Охлажденный до температуры –160 °C метан переходит в жидкое состояние уже при атмосферном давлении и значительно уменьшается в объеме.

Научно‑производственная фирма «САГА» совместно с НПО «ГЕЛИЙМАШ» разработала газотопливное оборудование, предназначенное для содержания и подачи СПГ в БКТ и в двигатель автомобиля «Газель».

Рис. 31. Схема размещение АГТС «Гелий‑САГА» на автомобиле «Газель»: 1 – редуктор‑испаритель; 2 – теплообменник; 3 –трубопроводы подачи газа к теплообменнику; 4 – бак криогенный топливный; 5 – арматурный шкаф; 6 – дренажный трубопровод; 7 – панель приборов.

Схема размещения автомобильной газовой топливной системы (АГТС) «Гелий‑САГА» на «Газели» приведена на рис. 31. Криогенный топливный бак (4) закреплен при помощи двух кронштейнов на правом лонжероне рамы автомобиля за кабиной водителя. Заправочное устройство контрольно‑измерительные приборы установлены в арматурном шкафу (5), размещенном на БКТ. Дренажный трубопровод (6) предназначен для отвода в атмосферу парообразного газа, вышедшего из‑под предохранительных клапанов, расположенных в арматурном шкафу, а также для аварийного сброса газа при повреждении арматуры. Дренажный трубопровод выведен над тентом бортового кузова и прикреплен к кузову хомутами. Аварийный сброс газа из БКТ осуществляется через скоростной клапан, также находящийся в арматурном шкафу.

Панель приборов (7), расположенная в кабине водителя, обеспечивает управление газовой аппаратурой и контроль ее работы.

На арматурном шкафу БКТ, окрашенном в красный цвет, белой краской сделана надпись «МЕТАН».

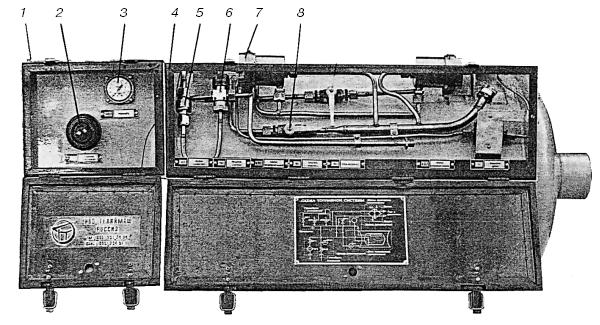

Рис. 32. Бак криогенный топливный.

Криогенный топливный бак представляет собой двойной/ цилиндрический резервуар (рис. 32), изготовленный из нержавеющей стали. Внутренний сосуд рассчитан на избыточное давление, равное рабочему давлению 0,5 МПа. Для поддержания требуемого разрежения в изолирующем пространстве между сосудом внутренним и кожухом для обеспечения термоизоляции наружная поверхность внутреннего сосуда покрыта высокоэффективной вакуумно‑многослойной изоляцией (экранно‑вакуумная теплоизоляция). Внутренний сосуд закреплен в кожухе двумя цилиндрическими опорными втулками из стеклопластика (на рисунке не показаны).

Вместимость газового сосуда 100 л. Количество СПГ, заливаемого в бак, 90 л (эквивалентный объем газа в нормальных условиях 60 м3).

Запас газа в баке обеспечивает примерно такой же пробег автомобиля, как и на бензине.

В баке газ хранится без потерь в течение пяти суток – так называемое бездренажное хранение. Тепло окружающей атмосферы нагревает бак, и примерно через 120 час давление в нем может увеличиться. При этом срабатывают предохранительные клапаны, и паровая фаза газа выбрасывается в окружающую среду через дренажный трубопровод. Сбросить газ бака для понижения давления можно также через шаровые краны (см. ниже) в дренажный трубопровод.

При заправке уровень СПГ в баке контролируют по манометру в арматурном шкафу, а при движении – по указателю уровня газа, который находится в кабине водителя.

Рис. 33. Арматурный шкаф: 1 – заправочный отсек; 2 – заправочная горловина; 3 – манометр; 4 – функциональный отсек; 5 – скоростной клапан; 6 – клапан переключения фаз; 7 – предохранительный клапан; 8 – шаровые краны.

Арматурный шкаф (рис. 33) смонтирован непосредственно на баке. Он состоит из двух отсеков: заправочного (1) и функционального (4). Каждый из отсеков снабжен самостоятельно открывающейся крышкой с замком. В заправочном отсеке на специальной панели размещены манометр (3) и заправочная горловина (2). В заправочной горловине объединены две линии – заправки и газосброса. В функциональном отсеке находятся предохранительные клапаны (7), скоростной клапан (5), клапан (6) переключения фаз и шаровые краны (8). Предохранительные клапаны настроены на рабочее давление 0,5 МПа.

При увеличении рабочего давления от 0,54 до 0,57 МПа клапаны открываются, и происходит сброс паров метана в дренажный трубопровод.

Скоростной клапан служит для отключения бака и прекращения подачи газа в случае повреждения или обрыва магистрального трубопровода.

Клапан переключения фаз выполняет две функции в зависимости от значения давления газа в баке. При давлении до 0,4 МПа в теплообменник (2) (см. рис. 31) подается жидкая фаза, если давление превышает 0,4 МПа – подается паровая фаза.

Теплообменник предназначен для испарения жидкой фазы и подогрева СПГ, поступающего в двигатель.

Трубопроводы системы изготовлены из нержавеющей стали с проходным сечением 8 мм и имеют тонкие стенки, так как вся система работает под небольшим давлением от 0,15 до 0,55 МПа.

АГТС «Гелий‑САГА» работает следующим образом. Газ в жидком виде подается по магистрали в теплообменник, где подогревается жидкостью из системы охлаждения двигателя. В парообразном виде газ поступает непосредственно в газовую систему «CAГA‑6». Далее дозировка газа осуществляется по традиционной схеме редуктором‑испарителем «САГА‑6», где его давление снижается до значения, близкого к атмосферному. Затем под действием разрежения во впускном трубопроводе двигателя газ поступает в смеситель, в котором смешивается с воздухом, и газовоздушная смесь через карбюратор направляется во впускной трубопровод и далее в цилиндры двигателя.

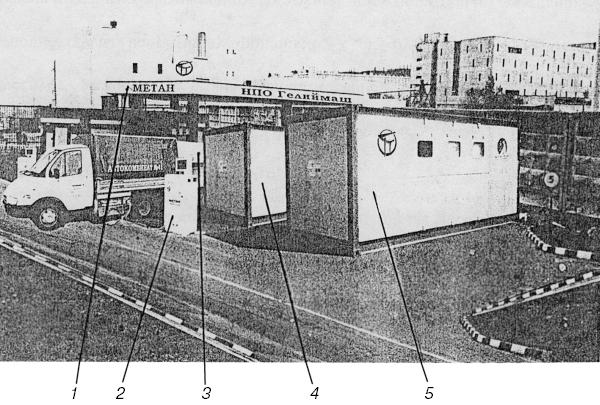

Автомобильная криогенная заправочная станция (КриоАЗС), предназначенная для сжижения природного газа, его накопления и заправки сжиженным природным газом (СПГ) автомобилей. КриоАЗС подключена к газопроводу низкого давления 0,2–0,6 МПа и установлена в непосредственной близости от места расположения автопредприятия. Подобным образом КриоАЗС установлена на автокомбинате № 41 (г. Москва), эксплуатирующем 12–15 малотоннажных грузовых автомобилей «Газель» (рис. 34).

Рис. 34. Автомобильная криогенная заправочная станция: 1 – операторская с блоком управления; 2 – заправочная колонка СПГ; 3 – криогенная емкость для накопления и хранения СПГ; 4 – технологический блок; 5 – компрессорный блок.

Природный газ по трубопроводу от газораспределительного пункта поступает под давлением 0,25 МПа в компрессорное отделение (5), где сжимается до давления 20 МПа, очищается от масла и капельной влаги и подается в технологическое отделение (4). Здесь газ очищается от двуокиси углерода и паров воды, сжижается и при давлении 0,3 МПа по трубопроводу с вакуумно‑многослойной изоляцией подается в криогенную емкость (3) для накопления и хранения СПГ. Из операторской, оснащенной блоком управления (1), по команде оператора сжиженный газ под давлением 0,25 МПа подается по раздаточному трубопроводу, оснащенному вакуумно‑многослойной теплоизоляцией, к заправочной колонке (2), а от нее – в газовый баллон автомобиля «Газель».

Со своего поста оператор при помощи системы автоматического управления контролирует работу компрессорного и технологического отделений, криогенной емкости и заправочной колонки. Заправку автомобилей «Газель» оператор осуществляет при помощи пульта управления, расположенного на заправочной колонке. Максимальный заправочный объем – 90 л сжиженного природного газа. Время заправки – не более 15 мин.

Система «Nicolaus» (Италия)

Московская фирма «Эльпигаз» предлагает систему управления подачей газа «Nicolaus» итальянского производства, которую устанавливают в основном на недорогих подержанных иномарках или на отечественных автомобилях. Стоимость газовой системы, включая ее установку, не превышает 5 % от реальной стоимости автомобиля.

Первоначально эта система предназначалась для автомобилей с впрысковыми двигателями, оснащенными простыми системами управления впрыском. Использование системы «Nicolaus» на современных двигателях с распределенным впрыском вызывает некоторые трудности, связанные с возникновением обратных хлопков при работе на газе. Однако противохлопковый клапан, совмещенный со смесителем, который расположен перед дроссельной заслонкой, вполне справляется с этой задачей.

В состав системы входят также традиционные элементы, используемые в механических устройствах с электронным управлением: редуктор‑испаритель с электромагнитным клапаном и смеситель газа, совмещенный с противохлопковым клапаном.

Газовоздушную смесь заданного состава формирует электрический дозатор с шаговым электродвигателем. В состав системы входят эмуляторы, подающие в базовый бензиновый электронный блок управления (ЭБУ) сигналы, имитирующие работу бензиновых форсунок, лямбда‑зонда и других элементов.

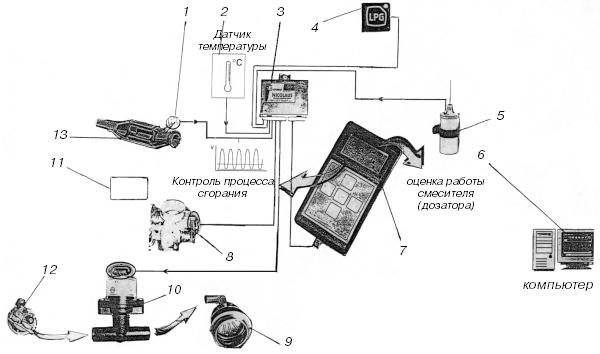

Большинство функций системы управления «Nicolaus» сведено в один блок (рис. 35), что позволяет эффективнее, автоматически контролировать состав газовоздушной смеси во время работы двигателя на газе сжиженном нефтяном.

Рис. 35. Схема подключения системы «Nicolaus»: 1 – лямбда‑зонд; 2 – датчик температуры охлаждающей жидкости; 3 – блок системы управления БСУ «Nicolaus»; 4 – интегрированный переключатель; 5 – бабина; 6 – персональный компьютер; 7 – тестер программатор АУ215; 8 – датчик положения дроссельной заслонки; 9 – смеситель с противохлопковым клапаном; 10 – дозатор (аттуатор); 11 – штатный электронный блок управления; 12 – редуктор‑испаритель; 13 – каталитический нейтрализатор.

При работе на этом топливе в управлении двигателем одновременно участвуют базовый бензиновый ЭБУ (11) и блок системы управления БСУ (3), который представляет собой самостоятельный многофункциональный микропроцессор. Он обрабатывает сигналы, поступающие от датчика кислорода (лямбда‑зонда) (1), датчика числа оборотов двигателя RPM5 с катушкой зажигания или с тахометром, датчика положения дроссельной заслонки TRS8 и датчика температуры на редукторе (12).

БСУ – универсален и может устанавливаться практически на любую модель автомобиля при наличии программного обеспечения.

Программное обеспечение этого блока корректируется в зависимости от модели двигателя, дозатора газа, типа смесителя и выполняется непосредственно установщиком газового оборудования с помощью тестера‑программатора «Эльпигаз» АЕ215, который может поставляться отдельно. Возможно также подключение блока системы управления через интерфейс (код АЕ 171) к переносному компьютеру 6 с соответствующим программным обеспечением.

При подключении этого прибора к блоку системы управления можно предварительно произвести тестирование основных элементов бензиновой системы и получить визуальное отображение цифровой и графической информации о работе системы управления двигателем на дисплее (7). Все это дает возможность существенно упростить, сделать доступной настройку газовой системы питания и обеспечить надежность ее последующей эксплуатации.

Система управления, на основании анализа полученных сигналов и сравнения их в блоке микропроцессора с заданными значениями подает главный проставляющий сигнал на дозатор с шаговым электродвигателем (аттуатор) (10).

Рис. 36. Дозатор (аттуатор): 1 – шаговый двигатель; 2 – шток.

Аттуатор (рис. 36) – это регулятор, устанавливаемый между редуктором‑испарителем (12) и смесителем (9). Аттуатор изменяет поток газа во время работы двигателя по сигналам БСУ, которое использует сигнал от лямбда‑зонда таким образом, чтобы газовоздушная смесь, поступающая в двигатель, имела состав, близкий к стехиометрическому (коэффициент избытка воздуха около 1). Это обеспечивает оптимальную и долговременную работу каталитического нейтрализатора (13) и гарантирует выполнение требований к выбросу отработавших газов на уровне, более низком, чем при работе данного двигателя на бензине.

Система позволяет предварительно выбрать смеситель для оптимальной работы с аттуатором.

Опыт эксплуатации систем, оснащенных управляемыми аттуаторами, показывает, что при работе в режиме холостого хода может возникнуть нестабильность. Система «Nicolaus», благодаря возможности точно устанавливать оптимальное начальное проходное сечение аттуатора и проверять этот показатель по отображению на дисплее программатора АЕ215, позволяет практически исключить этот недостаток.

Система «Nicolaus» посредством БСУ генератора сигналов может стимулировать действие лямбда‑зонда во время работы двигателя на газе без использования дополнительных адаптеров и эмуляторов. Сигнал лямбда‑зонда поступает в БСУ для формирования сигнала управления аттуатором (10) и затем поступает в ЭБУ, моделируя работу на бензине. Исключение составляют системы питания, оснащенные системами бортовой диагностики ЕОВД (European On Board Diagnostic). Отечественные бензиновые впрысковые двигатели пока не оснащаются ЕОВД, хотя их внедрение в автомобильную практику было бы очень полезно. В Европе эти системы устанавливаются с 2001 г.

В БСУ встроены реле для управления электромагнитами, которые используются для отключения цепи бензиновых форсунок (если двигатель не требует эмуляции форсунок) и стирания содержимого памяти ЭБУ в случае, если в процессе работы двигателя на газе блок управления бензиновым впрыском запоминает правильные показания датчиков.

БСУ также соединен с датчиком температуры (2), установленным на редукторе‑испарителе (рис. 35). Благодаря этому обеспечивается автоматическое переключение двигателя с бензина на газ – по достижении редуктором‑испарителем заданной температуры. Таким образом, газ поступает в двигатель в газообразном состоянии с минимальной задержкой. Водитель может не контролировать степень нагрева двигателя перед подключением на газ. При этом исключается подача в двигатель газа в жидком состоянии.

Интегрированный переключатель (4), входящий в систему, сигнализирует, каков резервный уровень газа в баллоне, переключает работу двигателя с бензина на газ и контролирует заданный режим питания (рис. 35).

Если запуск двигателя на бензине невозможен, можно запустить двигатель в аварийном режиме непосредственно на газе.

Предусмотрена цепь для автоматического управления электромагнитными клапанами для подачи газа на редуктор‑испаритель и газовый фильтр.

Система подключена к датчику количества газа в баллоне, которое отображается индикаторами, расположенными на блоке переключателя «бензин – газ».

Таким образом, представленная система «Nicolaus» имеет широкий диапазон функциональных возможностей, обеспечивающих взаимодействие с любыми датчиками, установленными на автомобиле (лямбда‑зонд, TRS, RPS), и возможности выбора оптимального режима работы дозатора для получения высоких показателей динамики движения и экономичности автомобиля.

Система «Elisa» (Италия)

В современных двигателях с распределенным впрыском бензина и электронным управлением количество топлива, подаваемое в камеру сгорания, а стало быть, и весь процесс подготовки и сжигания смеси, зависит от сигналов, поступающих с датчиков:

– расходомера, определяющего объем проходящего воздуха;

– датчика, посылающего сигнал о частоте вращения коленчатого вала двигателя;

– датчика, определяющего положение дроссельной заслонки (TPS);

– лямбда‑зонда, сигнализирующего о количестве кислорода в выхлопных газах;

– датчика детонации;

– датчика, посылающего сигнал о температуре двигателя.

Компьютер, управляющий впрыском бензина, – бортовой электронный блок управления (ЭБУ) на основании полученных с датчиков сигналов определяет время открытия бензиновой форсунки для каждого цилиндра, обеспечивая при этом подачу оптимального количества бензина на каждом цикле «всасывание» работы цилиндров двигателя.

Современные европейские автомобили снабжают системой бортовой диагностики ЕОВД (Европейская Бортовая Диагностика), контролирующей работу двигателя при подготовке и сгорании топливной смеси. Автомобили, оснащенные этой системой, отвечают самым жестким требованиям, соответствующим новым стандартам по токсичности отработавших газов.

При установке на автомобиль газовых систем требуется оборудование, которое действует на принципах, совместимых с принципами работы системы впрыска бензина. Это системы последовательного или распределенного впрыска газа.

При использовании «Elisa» существенно улучшаются эксплуатационные и экологические характеристики двигателя.

Суть и условия работы двигателя, использующего эту систему, в следующем:

– дозирование газа выполняется на основе исходного сигнала для срабатывания бензинового инжектора;

– место подачи газового топлива максимально приближено к месту подачи бензина – перед впускным клапаном;

– впрыск газа производится в той же фазе цикла и в тот же цилиндр, что и впрыск бензина;

– сигналы электронного блока управления газовым топливом обеспечивают полную совместимость с ЕОВД.

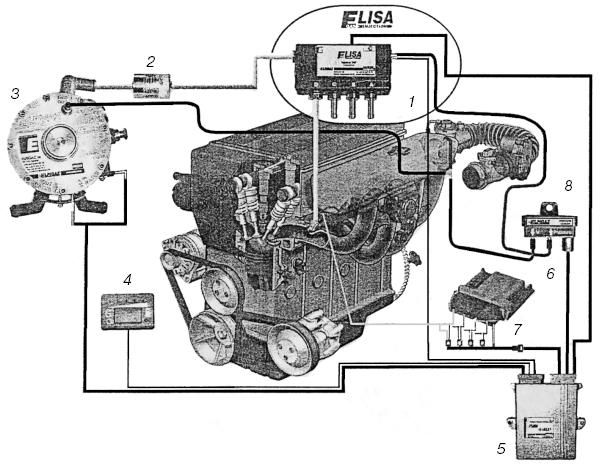

Рассмотрим принцип работы системы «Elisa» фирмы «Эльпигаз» на основе схематичного изображения системы управления подачи газа (рис. 37).

Рис. 37. Схема соединений системы «Elisa»: 1 – блок форсунок четырехсекционный; 2 – газовый фильтр; 3 – редуктор‑испаритель; 4 – переключатель вида топлива с указателем уровня газа в баллоне; 5 – ЭБУ газовый; 6 – ЭБУ бензиновый; 7 – бензиновые форсунки; 8 – датчик давления и разрежения.

Газ к форсункам подается под давлением 0,095 МПа оригинальным одноступенчатым газовым редуктором‑испарителем (3). В каждый цилиндр газ поступает от соответствующей форсунки. Все форсунки конструктивно выполнены в форме единого блока (1), состоящего из четырех электромагнитных форсунок. Этот вариант дешевле, чем набор отдельных форсунок.

При работе на газовом топливе блок форсунок впрыскивает топливо во впускной трубопровод около впускных клапанов. Управляет открытием и закрытием этих форсунок установленный электронный блок управления газовой системы «Elisa» (5), который соединен с штатным электронным блоком управления (6) впрыскового двигателя; электропроводами, используемыми для управления бензиновыми форсунками.

В этом блоке электрическая цепь управления бензиновыми форсунками (7) размыкается. Таким образом, «газовый» ЭБУ «перехватывает» сигнал управления бензиновыми форсунками и производит корректировку этого сигнала, что необходимо в связи с особенностями работы двигателя на газе.

При корректировке бензинового сигнала придерживаются следующего принципа: количество дозируемого газового топлива, которое определяется временем открытия газовой форсунки, должно быть энергетически эквивалентно количественной потребности в бензине в данный момент, определяемый базовым ЭБУ (обеспечивается временем открытия).

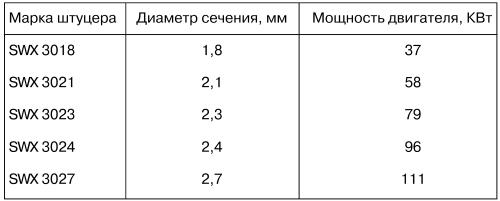

Следует учесть, что увеличение времени открытия газовой форсунки ограничено. Чтобы избежать чрезмерного увеличения времени открытия газовой форсунки, необходимо увеличить ее пропускную способность путем подбора рабочего сечения штуцеров на выходе из форсунок.

Система «Elisa» позволяет, и в этом ее особенность, варьировать в конструкции газовых форсунок их рабочее сечение, чтобы подобрать требуемое.

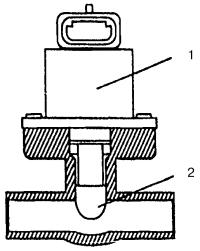

Газовая форсунка представляет собой электромагнитный клапан, в который на выходе вставлен калиброванный штуцер (рис. 38). В каждый цилиндр газ подается своей форсункой. Газ от штуцера форсунки поступает в штуцер на впускном коллекторе (рис. 39) по резиновому трубопроводу. При этом используется сигнал, предназначенный для бензиновой форсунки того же цилиндра, что позволяет сохранить синхронизированный впрыск и при газовом режиме.

Рис. 38. Схема газовой форсунки: 1 – обмотка катушки соленоида; 2 – клапан; 3 – калиброванный штуцер.

Рис. 39. Коллектор с газовыми жиклерами.

При подборе калиброванных штуцеров необходимо учесть факторы, определяющие выбор диаметра их отверстия (рабочего сечения): мощность двигателя, количество цилиндров (см. табл. 2).

Во время работы на газовом топливе ЭБУ (5) (рис. 37) получает информацию о давлении и температуре газа, поступающего на форсунки, и о разрежении во впускном коллекторе.

Датчик давления и разрежения (8) отслеживает все изменения в газовой магистрали блока форсунок (1) впускного трубопровода, преобразовывает их и передает на ЭБУ газовой системы.

Разница #Р между давлением газа Pr, поступающего из редуктора‑испарителя, и разрежением Pv впускного трубопровода есть абсолютное давление, которое и используется газовым ЭБУ для корректировки времени открытия газовой форсунки: #P=Pr–Pv.

Таблица 2. Параметры для выбора калиброванных штуцеров 4‑цилиндрового двигателя

Датчик температуры газа, расположенный на блоке форсунок, также подает на ЭБУ газовой системы корректирующий сигнал. Таким образом, происходит измерение и учет величины абсолютного давления и температуры газа, которые постоянно меняются с изменением режимов работы двигателя и других внешних условий. Этим в значительной степени обеспечивается хорошая приемистость автомобиля, особенно на переходных режимах движения.

Оригинальный программный продукт ЭБУ газовой системы «Elisa» позволяет провести индивидуальный подбор, контроль и корректировку параметров впрыска газа. Настройка системы достаточно проста для выполнения благодаря тому, что все процедуры наглядно отображаются в среде Windows на экране персонального компьютера, подключенного через диагностический разъем к ЭБУ газовой системы. Это позволяет установить и настроить систему «Elisa» в мастерской.

Далее делается анализ выхлопных газов, и проверяются параметры во время дорожного теста. Предусмотрена также возможность ввода файла с программой для определенного типа автомобиля.

ЭБУ газовой системы одновременно выполняет задачу эмуляторов, без которых раньше не обходилось переоборудование впрысковых двигателей. Когда ЭБУ газовой системы получает сигнал управления бензиновыми форсунками, он одновременно посылает в базовый ЭБУ имитирующий сигнал нормальной работы электрической цепи этих устройств.

В системе «Elisa» не требуется проведение эмуляции сигнала лямбда‑зонда.

Важнейшим достоинством системы «Elisa» является стопроцентное отсутствие «хлопков» во впускном трубопроводе.

Система управления подачей газа успешно эксплуатируется на большинстве известных зарубежных моделей легковых автомобилей (Daewoo, Ford, Renault, Peugeot, Opel, BMW и др.) и на отечественных (Волга, Жигули и др.).

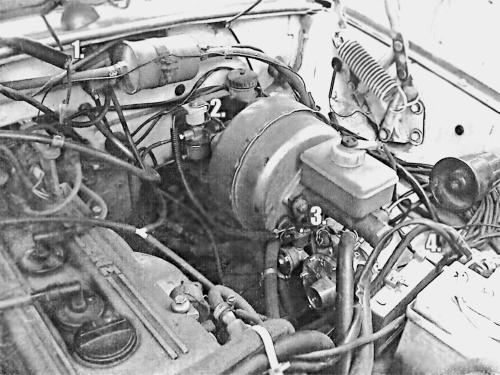

У нас система «Elisa» была установлена на автомобиле ГАЗ‑3110 с инжекторным двигателем (рис. 40). Пробег автомобиля с данным оборудованием был успешен. Уже пройдено 40 000 км, включая полный цикл зимней эксплуатации в условиях Москвы. Как показали испытания, эта система работает безотказно.

Рис. 40. Инжекторный двигатель ГАЗ‑3110: 1 – датчик давления газа; 2 – электромагнитный газовый клапан; 3 – редуктор‑испаритель; 4 – ЭБУ газа.

Система «Tartarini» (Италия)

Фирма «РАВУЛЬТРАГАЗ» предлагает систему подачи газа для любого автомобиля с впрысковым двигателем, т. е. систему распределенного впрыска, газа сжиженного нефтяного или природного газа (метан). Эта система прошла сертификацию в соответствии с нормами безопасности для автомобилей с бензиновыми двигателями рабочим объемом от 1,3 до 6 л.

Система управляется электронным блоком (ЭБУ), который контролирует время впрыска газа, подаваемого с помощью рампы с форсунками непосредственно во впускные каналы. Таким образом, достигается особенно точная дозировка топлива, что необходимо для оптимизации процесса сгорания. Время впрыска газа рассчитывается на основе времени впрыска бензина, задаваемого бензиновым ЭБУ.

Преимущества системы «Tartarini» заключается: в возможности ее установки на автомобили, отвечающие новым стандартам ЕОВД (Европейская Бортовая Диагностика); в оптимизации расхода топлива; в оптимизации характеристик двигателя и динамики автомобиля; в простоте установки; в предрасположенности к адаптации, когда для ЭБУ газовой системы используют сигналы, сформированные ЭБУ для бензинового топлива.

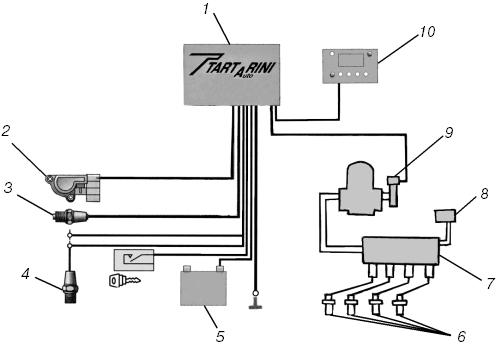

Принципиальная схема газового оборудования показана на рис. 41.

Рис. 41. Принципиальная схема газового оборудования «Tartarini»: 1 – электронный блок управления; 2 – датчик положения дроссельной заслонки; 3 – датчик частоты вращения коленчатого вала; 4 – лямбда‑зонд; 5 – аккумуляторная батарея; 6 – штуцера во впускной трубопровод; 7 – рампа с форсунками газа; 8 – датчик разряжения во впускном трубопроводе; 9 – редуктор‑испаритель повышенного давления с газовым клапаном отсечки; 10 – переключатель вида топлива с индексацией уровня газа в баллоне.

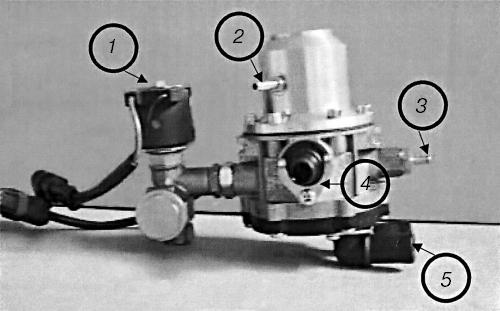

Рис. 42. Редуктор повышенного давления: 1 – электромагнитный клапан отсечки газа с фильтром; 2 – штуцер подсоединения вакуумного шланга; 3 – предохранительный клапан; 4 – патрубок выхода газа; 5 – патрубки входа и выхода теплоносителя.

Редуктор‑испаритель двухступенчатый повышенного давления, работающий на ГСН, показан на рис. 42. Редуктор вакуумного типа с разгрузочным устройством. В его конструкции применен электромагнитный клапан отсечки газа, который запирает канал поступления газа. Благодаря этому обеспечивается предварительная подача газа до пуска двигателя, что позволяет использовать редуктор на автомобилях с инжекторными двигателями. Редуктор предназначен для перехода газа из жидкого состояния в газообразное и подачи его под постоянным давлением 0,05–0,1 МПа в магистраль форсунок.

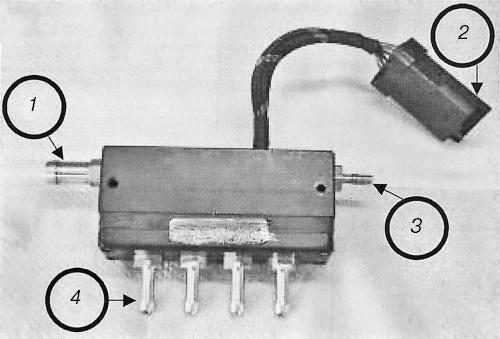

Рампа газовых форсунок (рис. 43) – устройство, управляемое ЭБУ газовой системы, предназначенное для подачи необходимого количества топлива в каждый цилиндр двигателя в отдельности. Устанавливать рампу рекомендуется возможно ближе к штуцерам впрыска газа.

Рис. 43. Рампа газовых форсунок: 1 – вход газа; 2 – электрический разъем; 3 – штуцер подключения измерителя давления; 4 – калиброванные штуцеры для подачи газа во впускной трубопровод.

Калиброванные штуцеры для ГСН используются двух размеров: в автомобилях с объемом двигателя от 1 до 1,3 л – диаметром 1,8 мм; в автомобилях с объемом двигателя от 1,3 до 6 л – диаметром 4 мм.

Блок ЭБУ, имея относительно небольшие размеры, работает как полноценный бортовой процессор. В его задачу входит не только имитация сигналов для штатного «бензинового» ЭБУ, но и прием поступающих сигналов, их обработка и передача команд на все исполнительные узлы, находящиеся в подкапотном отсеке автомобиля. Он обрабатывает сигналы от лямбда‑зонда, датчика положения дроссельной заслонки, датчика частоты вращения коленчатого вала, модуля зажигания.

Газовый процессор повторяет всю работу штатного процессора автомобиля.

Наличие газовых форсунок позволяет полностью исключить эффект обратного хлопка, который характерен для традиционных установок более раннего производства с подготовкой газовоздушной смеси в смесителе.

Система «Landi Renzo» (Италия)

Эти газобаллонные системы хорошо работают на автомобилях «Жигули» и «Волга» с впрысковыми двигателями. В Москве их представляет компания АВТ («Эй‑Би‑Ти»).

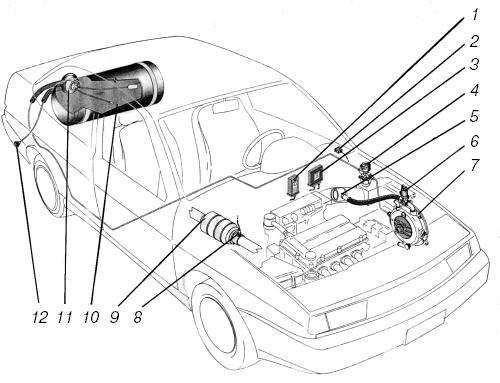

Рис. 44. Схема установки на автомобиль газовой аппаратуры «Landi Renzo»: 1 – эмулятор форсунок; 2 – переключатель вида топлива; 3 – электронный блок управления; 4 – электромагнитный газовый клапан; 5 – газосмесительное устройство; 6 – электрический дозатор газа; 7 – редуктор‑испаритель; 8 – лямбда‑зонд; 9 – нейтрализатор; 10 – газовый баллон; 11 – запорно‑предохранительная арматура; 12 – выносное заправочное устройство.

Газ, заправленный в баллон (10) (рис. 44), через выносное заправочное устройство (12) выходит из баллона в жидком состоянии через блок запорно‑предохранительной арматуры. По магистральному трубопроводу газ поступает к газовому электромагнитному клапану (4), который находится в отсеке двигателя. Этот клапан пропускает газ в редуктор‑испаритель (7) только при включенном зажигании и только тогда, когда переключатель вида топлива (2) находится в положении «Газ». Клапан снабжен фильтром, очищающим газ от посторонних взвесей и загрязнений.

Далее очищенный сжиженный газ при ступенчатом падении давления и подогрева в редукторе‑испарителе переходит в газообразное состояние. Из редуктора паровая фаза газа поступает в газосмесительное устройство (5) (смеситель), расположенное в воздуховоде перед дроссельной заслонкой, где образуется газовоздушная смесь.

Количество газа, подаваемого в смеситель, изменяется в зависимости от режима работы двигателя с помощью дозатора газа (6), установленного на выходе редуктора‑испарителя. Управляет дозатором электронный блок (3), получающий информацию о составе отработавших газов и режиме работы двигателя от лямбда‑зонда (8), датчиков положения дроссельной заслонки и частоты вращения коленчатого вала. На основании этих данных блок управления подает газ строго в количестве, необходимом для поддержания наилучшей динамики автомобиля, минимального расхода топлива и наименьшего выброса вредных веществ с отработавшими газами.

Во время работы двигателя на газе эмулятор (1) отключает форсунки, одновременно генерируя для блока управления двигателем сигнал, имитирующий их работу. Это сделано, для того чтобы блок управления не отключил систему зажигания, ошибочно предположив, что в цепи питания форсунок появилась неисправность.

Внешний вид элементов системы «Landi Renzo» показан на рис. 45.

Рис. 45. Основные элементы системы «Landi Renzo»: 1 – электронный блок управления LCS – A/1; 2 – электрический дозатор газа; 3 – двухпозиционный переключатель вида топлива с указанием уровня газа в баллоне; 4 – эмулятор форсунок с соединительным кабелем; 5 – газовый электромагнитный клапан; 6 – газосмесительное устройство для приготовления топливовоздушной смеси.

Электронный блок управления (1) обрабатывает сигналы от лямбда‑зонда системы зажигания, датчика положения дроссельной заслонки и хранит в памяти значения напряжения на лямбда‑зонде, соответствующие стехиометрическому составу смеси, который должен обеспечиваться при любом режиме работы двигателя. Лямбда‑зонд (8) рис. 44 контролирует состав отработавших газов в выпускном трубопроводе и постоянно посылает электронному блоку управления сигнал в виде переменного напряжения. Блок проверяет правильность состава смеси, сравнивая полученный сигнал со значениями, хранящимися в его памяти. Если есть различие, блок с помощью шагового электродвигателя изменяет проходное сечение в дозаторе газа (б) рис. 44, (2) рис. 45 до тех пор, пока состав смеси не вернется к стехиометрическому значению (l=1).

Дополнительная функция блока управления – эмуляция лямбда‑зонда, т. е. имитация в режиме работы на газе нормального сигнала этого датчика, предназначенного для работы на бензине.

Блок управления выполняет также функцию диагностики системы и может быть перепрограммирован. Эта операция осуществляется с помощью специального тестера‑программатора, поставляемого фирмой в систему профессионального сервиса.

Кроме того, электронный блок управления обеспечивает пуск двигателя только на бензине, автоматически отключая подачу газа, а также с помощью переключателя (2) позволяет в любой момент перейти на желаемый вид топлива без остановки двигателя.

Двухпозиционный переключатель (3) рис. 45 со светодиодной индикацией показывает используемый вид топлива и уровень сжиженного газа в баллоне.

Эмулятор (4) рис. 45 во время работы двигателя на газе перекрывает подачу бензина и имитирует для основного блока управления двигателем работу форсунок. Он подключается к системе специальным кабелем.

Модуль эмулятора для каждого автомобиля подбирают в зависимости от установленной на нем системы впрыска.

Газовый электромагнитный клапан (5), расположенный между баллоном и редуктором‑испарителем, – это устройство, перекрывающее подачу газа при работе на бензине и при выключении зажигания. Он совмещен с газовым фильтром.

Газосмесители (6) – это устройства, в которых используется эффект трубки Вентури. Они обеспечивают пропорциональное смешивание воздуха с газом на всех режимах работы двигателя. Для каждого конкретного двигателя разработан свой смеситель таким образом, чтобы вместе с редуктором и электронным блоком управления он был оптимален для работы на газе и не оказывал заметного влияния при работе на бензине.

Особенности системы «Landi Renzo» «OMEGAS»

Итальянская фирма «Landi Renzo» «OMEGAS» приняла новую стратегическую программу по снижению расхода топлива и выпуску экологически чистых транспортных средств, двигатели которых работают и на бензине, и на газе. В разработанной фирмой новой системе (рис. 46), чтобы переключить двигатель с бензинового режима на газовый, пользуются, как обычно, переключателем вида топлива. Газовые форсунки, расположенные над каждым цилиндром, способны реагировать на команды ЭБУ за миллисекунды.

Рис. 46. Схема установки на автомобиль системы «OMEGAS»: 1 – редуктор‑испаритель; 2 – датчик температуры охлаждающей жидкости; 3 – фильтр паровой фазы газа; 4 – газовые форсунки; 5 – ЭБУ подачи газа; 6 – переключатель вида топлива с указанием уровня газа в баллоне; 7 – выносное заправочное устройство; 8 – запорно‑предохранительная арматура; 9 – тороидальный баллон; 10 – редуктор с газовым клапаном.

Ниже изложен принцип работы системы.

Газ поступает в редуктор (1) (рис. 46) через блок с газовым клапаном (10) (жидкая фаза). На выходе из редуктора (1) испаренный газ под давлением, примерно равным атмосферному, поступает в блок газовых форсунок (4) через фильтр (3).

Все сигналы от датчиков двигателя и бензиновых форсунок попадают на ЭБУ. Отсюда на газовые форсунки подается сигнал – «провести впрыск газа в цилиндры».

В момент, когда должна происходить подача бензина в определенный цилиндр, именно в этот цилиндр подается газ.

Следует заметить, что данная система может быть смонтирована только на профессиональной сервисной станции, так как электронный блок программируется под конкретную марку автомобиля.

Официальный представитель и поставщик оборудования «OMEGAS» – компания АВТ (Эй‑Би‑Ти).

Система «Lowato»

Московская фирма «ГАЗПАРТ» предлагает оборудование для перевода любого автомобиля с впрысковым двигателем на газовое топливо – систему «Lowato», производства итальянской компании «Officione Lowato».

В типовой комплект газобаллонной аппаратуры, предназначенный для установки на автомобили российского и зарубежного производства с каталитическим нейтрализатором и лямбда‑зондом, входят: газовый редуктор‑испаритель с электромагнитным клапаном, электронный блок управления (ЭБУ); дозатор с шаговым электродвигателем, коммутатор, смеситель, совмещенный с предохранительным обратным клапаном («хлопушкой»), и другие необходимые детали.

Функциональную связь всех перечисленных элементов на автомобиле можно проследить на принципиальной схеме (рис. 47) подключения газового оборудования к ЭБУ, оснащенному системой управления с обратной связью (от отработавших газов – к составу смеси), при которой лямбда‑зонд определяет состав отработавших газов, и, на основании полученных данных, ЭБУ поддерживает оптимальный стехиометрический состав горючей смеси, поступающей в двигатель.

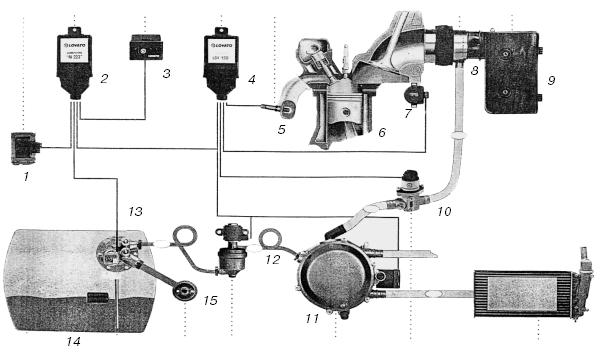

Рис. 47. Комбинированная общая схема соединений «Lowato»: 1 – катушка зажигания; 2 – коммутатор; 3 – переключатель вида топлива (работает автоматически и вручную); 4 – ЭБУ; 5 – лямбда‑зонд; 6 – двигатель; 7 – датчик положения дроссельной заслонки TPS; 8 – смеситель, совмещенный с системой безопасности – «хлопушкой»; 9 воздушный фильтр штатный; 10 – дозатор газа с шаговым электродвигателем; 11 – редуктор‑испаритель двухступенчатый с электромагнитным клапаном и двумя регулировочными винтами; 12 – электромагнитный газовый клапан; 13 – запорно‑предохранительная арматура; 14 – баллон; 15 – выносное заправочное устройство.

ЭБУ (4) рис. 47 регулирует подачу газа и его количество согласно данным лямбда‑зонда (5), датчика положения дроссельной заслонки TPS.

Дозатор с шаговым электродвигателем (10), управляемый ЭБУ, обеспечивает подачу газа во впускной трубопровод двигателя. По сигналам ЭБУ шаговый электродвигатель дозатора соответствующим образом изменяет проходное сечение его канала.

Количество впрыскиваемого газового топлива согласуется с объемом проходящего воздуха, определяемого в данной системе по положению дроссельной заслонки ЭБУ.

Газовая система питания не исключает работу автомобиля на бензине.

Сначала вся работа газобаллонной установки идет по традиционной схеме. Газ сжиженный нефтяной под давлением 1,6 МПа из баллона по газопроводу высокого давления поступает в электромагнитный газовый клапан с фильтром, затем подается в двухступенчатый редуктор‑испаритель для снижения давления газа до необходимого значения и преобразования его жидкой фазы в газообразную. Надежное испарение обеспечивается обогревом редуктора‑испарителя жидкостью из системы охлаждения двигателя. Далее традиционная схема меняется.

Газ поступает в дозирующий узел, который по сигналу ЭБУ мгновенно выдает необходимое для двигателя количество газа, поступает к смесителю, где образуется газовоздушная смесь, которая через впускной трубопровод подается в цилиндры двигателя.

В ЭБУ встроена диагностическая система. Для каждой неисправности существует свой код, который выдается в виде различных световых комбинаций, на переключатель вида топлива, совмещенный с коммутатором, установленным на приборной панели автомобиля.

Система «ЭЛГАРО»

Фирма «Метринч» предлагает новейшую отечественную систему распределенного фазированного впрыска газа «ЭЛГАРО».

Газовая система «ЭЛГАРО» является универсальной и предназначена для установки на современные автомобили с инжекторными двигателями. Автомобиль, дооборудованный системой впрыска газа, сохраняет мощностные, экономические и экологические характеристики базового автомобиля. Уровень токсичности отработавших газов на газовом топливе зависит от параметров электронной системы управления двигателем на бензине.

Разработано контрольно‑регулировочное оборудование для проведения технического обслуживания системы впрыска газа.

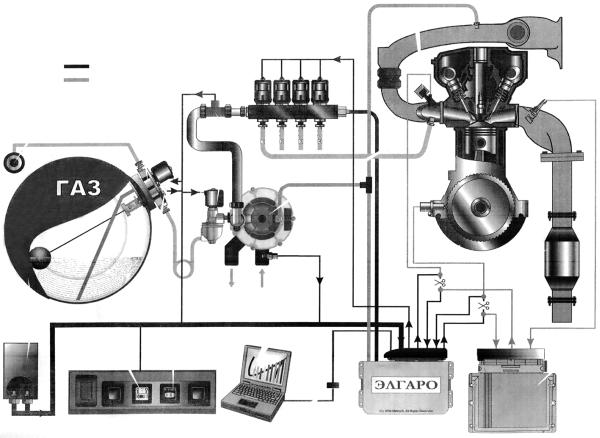

Рис. 48. Система фазированного распределенного впрыска газа «ЭЛГАРО» для автомобилей с инжекторными двигателями.

В базовый комплект поставки (рис. 48) системы впрыска «ЭЛГАРО» входит:

1) контроллер газовой системы питания с пучком проводов и переключателем вида топлива с индикацией уровня газа;

2) рампа с газовыми форсунками, штуцерами и шлангами подачи газа во впускной коллектор;

3) дифференциальный редуктор‑испаритель с электромагнитным клапаном газа и фильтром;

4) датчик давления дифференциальный;

5) датчики температуры газа, уровня газа, утечки газа, температуры охлаждающей жидкости, положения коленвала, кислорода.

Дополнительная комплектация включает:

1) сигнализатор утечки газа;

2) датчик индикации уровня газа в баллоне;

3) монтажный пакет, шланги и трубку.

Преимущества новой системы распределенного фазированного впрыска газа в минимальной потере мощности двигателя на газовом топливе (1–2 %), в минимальном расходе топлива, в отсутствии «хлопков» двигателя.

Кроме того, система соответствует нормативам токсичности ЕВРО‑2 и выше.

Благодаря совместимости с бортовой самодиагностикой ЕОВД (European On Board Diagnostic) не требует дополнительных эмуляторов.

Стоимость системы сопоставима со стоимостью устаревшей газовой системы с лямбда‑контроллером.

Минимизация трудоемкости установки и ошибок монтажа позволила все электрические соединения выполнить в виде разъемов.

Date: 2015-07-17; view: 1082; Нарушение авторских прав