Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологія виробництва томатних соусів. Томатні соуси виготовляють із свіжих томатів або з концентрованих напівфабрикатів з додаванням солі

|

|

Томатні соуси виготовляють із свіжих томатів або з концентрованих напівфабрикатів з додаванням солі, цукру та прянощів. В окремі види соусів додають овочі, яблучне пюре, борошно, олію, пюре з солодкого перцю та лимонну кислоту.

Технологічний процес виробництва томатних соусів складається з таких операцій: підготовка томатної маси із свіжої сировини за технологією концентрованих продуктів, уварювання у вакуум-апаратах (двостінних котлах) або розведення томатної пасти до масової частки сухих речовин, указаної в інструкції, кип'ятіння, додавання солі, цукру і прянощів.

Прянощі додають тонкоподрібненими у вигляді водної оцтової витяжки, а також у вигляді СО2-екстрактів. Соуси із свіжих томатів варять не більш як 45 хв., з концентрованих— 15—20 хв.

Розфасовують кетчуп в пластикову або скляну тару. Не стерилізовані кетчупи готуються з додаванням консерванту і звичайно фасуються в небитку тару з полімерних матеріалів або в алюмінієві туби.

Кетчупи, приготовані на основі стерилізованих соусів і розфасовані в скляну тару, можуть виготовлятися без додавання консервантів. Також скляна тара дозволяє показати товар «обличчям» (видно шматочки часнику, овочів і ін.).

4.6 Обладнання для випаровування томатного пюре. Для випаровування вологи з томатної пульпи до масової частки сухих речовин 12, 15 і 20 % застосовують випарні чани — апарати відкритого типу, виготовлені з нержавіючої сталі або покриті зсередини кислото- і термостійкою емаллю. Усередині корпусу установлена нагрівальна змійовикова камера, куди подається пара тиском 0,08—0,12 МПа. Томатну масу температурою 90—95 °С завантажують в апарат зверху через завантажувальний люк, а готовий продукт розвантажують знизу. Випаровування відбувається при безперервному доливанні маси і підтримуванні шару продукту над змійовиками близько 100 мм. Коли масова частка сухих речовин буде на 2—3 % нижче від потрібної, доливання припиняють і закінчують варіння. При досягненні заданих величин сухих речовин у змійовику на поверхню пускають воду, щоб уникнути утворення нагару, зумовленого оголенням змійовиків при розвантаженні чана, і одночасно починають вивантажувати готове пюре.

При наявності нагару на змійовиках різко зменшується коефіцієнт теплопередачі, збільшується тривалість варіння і погіршується якість продукту. Кількість вологи, яка випаровувалася в процесі випаровування,

Томатну насту варять у вакуум-випарних установках. Відсутність контакту з повітрям і низька температура кипіння під розрідженням забезпечують збереження вітамінів, барвних речовин та інших цінних складових частин сировини.

Понижена температура кипіння томатної маси дає змогу застосовувати для обігрівання вакуум-апаратів пару низького тиску, що дає значну економію теплоти. На консервних підприємствах на лініях виробництва томат-пасти поширені вакуум-випарні установки трьох типів: прямоточного, протиточного і мішаного (прямоточно-протиточного). В установках, які працюють за принципом прямотоку, рух гріючої пари і продукту здійснюється в одному напрямі, протитоку—рух гріючої пари і продукту зустрічний, в установках прямоточно-протиточного типу реалізуються обидва принципи.

За прямоточною схемою працюють випарні станції вітчизняного

виробництва УТ-500, а також югославські — АС-200, АС-500, АС-800 продуктивністю по сировині відповідно 200, 500 і 800 т/добу (угорські дво- і трикорпусні випарні установки продуктивністю

300 т/добу.

Пара - - - Продукт -·---·--- вторинна пара

Пара - - - Продукт -·---·--- вторинна пара

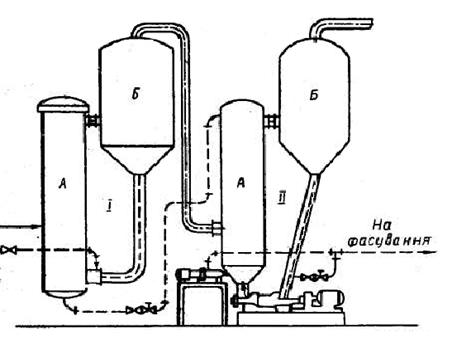

Рис. 5.2. Двокорпусна вакуум-випарна установка АС-200.

Кожен корпус двокорпусної випарної установки АС-200 (рис. 5.2) складається з калоризатора А і сепаратора Б, з'єднаних зверху і знизу циркуляційною трубою. Калоризатор являє собою вертикальний трубчастий одноходовий підігрівач. Сепаратор використовується для відокремлення вторинної пари, яка виділяється з киплячої маси, і відведення її в корпус II або в конденсатор.

У процесі роботи томатна маса надходить у калоризатор корпусу І, який обігрівається гострою парою тиском 0,15—0,20 МПа, що подається у міжтрубний простір. Киплячий продукт, піднімаючись по трубах калоризатора вгору, надходить тангенціально у верхню частину сепаратора, а сокові випари направляються на обігрівання калоризатора корпусу II. Рух продукту здійснюється за рахунок природної циркуляції, уварювання відбувається до масової частки сухих речовин 8±1 %.

Корпус II відрізняється від корпусу І більшою (на 10 м2) площею поверхні нагрівання і більшим діаметром циркуляційної труби. У цьому корпусі в'язкість маси зростає; циркуляція примусова за допомогою насоса, який проштовхує томатну масу через трубки з великою швидкістю.

У калоризаторі корпусу II томатна маса кипить при (46±2) °С і залишковому тиску (11,8±10) кПа. При досягненні масової частки сухих речовин (30±2) %, яка контролюється автоматичним рефрактометром, уварену масу вивантажують. Сокові випари із сепаратора корпусу II направляються у напівбарометричний конденсатор.

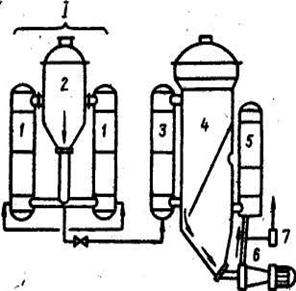

Рис. 5.3. Трикорпусна вакуум-випарна установка Ланг-300.

Трикорпусна вакуум-випарна установка «Ланг-300» (рис. 5.3) складається з апаратів з високою поверхнею нагрівання. Корпус І включає два калоризатори 1, які обслуговуються загальним сепаратором 2. У міжтрубний простір калоризаторів подається пара температурою (98±2) °С, Маса кипить при температурі (83±2) °С і уварюється до масової частки сухих речовин (9±1) %. Корпуси 3 і 5 обслуговуються загальним сепаратором 4, який розподілений похилою перегородкою на дві частини. Корпуси обігріваються соковою парою корпусу І. Температура кипіння маси в корпусах 3 і 5 порядку (46±2) °С. Концентрація продукту в корпусі 3 відбувається до масової частки сухих речовин (22±2) %; а в корпусі 5 — до (30±2) %.

Томатна маса проходить через установку безперервним потоком. У корпусі І циркуляція маси природна, у корпусі 5 –примусова за допомогою насоса 6. Готовий продукт насосом 7 перекачується на фасування.

Установки протиточного типу більш досконалі технічно й краще

пристосовані для переробки томатів машинного збирання. Температура готового продукту завдяки протиточній схемі вища, ніж при прямотоці. Отже, в'язкість при протитечії менша, Що поліпшує циркуляцію маси й інтенсифікує процес випаровування. Це істотна перевага при виробництві продуктів високої в'язкості, яким є 30 %-на томатна паста.

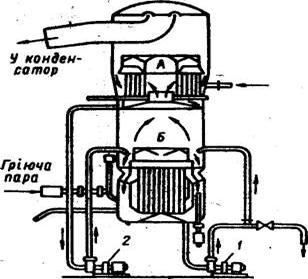

Нові томатні лінії модифікації Р8, Р16, Р24, Р32, Р48 продуктивністю за сировиною відповідно 3—4, 6—8, 9—2, 12—16 і 18—24 т/год. укомплектовані випарниками протиточного типу системи «Рац», які являють собою вертикальні двоступеневі кожухотрубні апарати безперервної дії (рис. 5.4). Вони розміщені конструктивно один над одним таким чином, що сокові випари, які утворюються в зоні остаточного уварювання Б, без паропроводу через обігрівальний пристрій надходять у попередній випарник зони А.

пульпа

на фасування

Рис. 5.4. Вакуум-випарна установка системи «Рац»:

1,2 — насоси; А — зона попереднього випаровування; Б — зона остаточного уварювання.

Томатна пульпа надходить у верхню зону А, де волога випаровується при 42—46 °С і залишковому тиску 7—8 кПа. Рух маси відбувається за рахунок термічної циркуляції. Попередньо уварений продукт самопливом подається до насоса 2, який перекачує його в зону Б. Уварювання в цій зоні відбувається при 70 °С і примусовому перемішуванні маси шнековими насосами. Підігрівання випарника другого ступеня здійснюється гострою парою температурою 97-100°С.

Масова частка сухих речовин контролюється на виході з попереднього випарника (8,9 %) і в чотирьох секторах зони остаточного уварювання, %: першому— 11; другому— 14,6; третьому —21,3; четвертому — 30—40. Готовий продукт вивантажується варіаторним шнековим насосом 1.

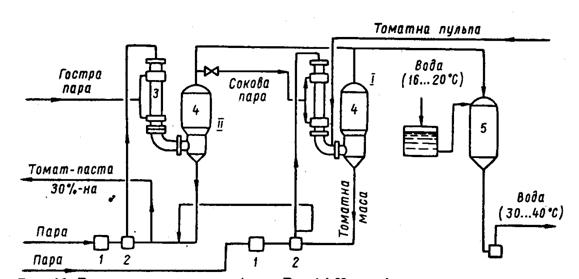

Вакуум-випарна установка „Россі і Кателлі” (Італія) має два корпуси, кожен з яких складається з одноходового трубчастого випарника 3 і сепаратора 4 (рис. 5.5).

|

Рис. 5.5. Вакуум-випарна установка „Россі і Кателлі”

1-парова турбіна; 2 –насоси; 3 –трубчастий випарник; 4 –сепаратор; 5 –конденсатор; І, ІІ –випарні корпуси.

Томатна маса подається в корпус І, де відбувається уварювання її при 45 °С до масової частки сухих речовин 7—9 %, й сокові випари, які утворюються, направляються у конденсатор 5. Обігрівається корпус І соковими випарами корпусу II, у якому маса уварюється при 70°С і залишковому тиску 30 кПа до масової частки сухих речовин 30%. Безперервна циркуляція маси в обох корпусах здійснюється рециркуляційними насосами 2 з приводом від парових турбін 1, які працюють при тиску 0,8—1,0 МПа. Випарник корпусу II обігрівається насиченою парою із змішувача, куди надходить також відпрацьована пара від турбін.

Завдяки великій швидкості руху маси через корпуси інтенсифікується процес випаровування і практично не утворюється нагару на поверхні нагрівання. Продуктивність установки 1100 т томатів за добу.

Date: 2015-07-17; view: 575; Нарушение авторских прав