Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Структура, классификация и основные типы питателей

|

|

АВТОМАТИЧЕСКИЕ ПИТАТЕЛИ МАШИН ШТУЧНЫМИ ИЗДЕЛИЯМИ

Основные технологические операции в большинстве случаев совершаются рабочими органами машин без непосредственного участия человека. Однако автоматической машина становится лишь тогда, когда автоматизированы и вспомогательные операции, загрузки сырья или полуфабрикатов, выгрузки готовых изделий, -ориентирования, фиксирования и внутримашинного транспортирования обрабатываемых объектов.

Устройства для подачи -обрабатываемых объектов в машину или на отдельные позиции ее называются питателями. Питатели Iмашин штучными объектами обладают той особенностью, что, как правило, должны подавать эти изделия вмашину с ориентированием их в пространстве и времени. Поэтому они называются также ориентирующе-питающими устройствами (ОПУ).

Они могут быть автоматические или полуавтоматические; для штучного или группового питания; однопоточные или многопоточные;-с активным принудительным или пассивным ориентиро-

ванием.

По принципу действия питатели могут быть гравитационными, центробежными, вибрационными, комбинированного действия; по конструкции — бункерными, шахтными, дисковыми, желобчатыми и т. п.

В общем случае питатель может включать в себя следующие функциональные элементы:

1) загрузочные устройства, т. е. емкости для первоначального

запаса изделий;

2) накопительные устройства, т. е. промежуточные емкости;

3) отделяющие устройства;

4) ориентирующие устройства;

5) передающие или подающие устройства;

6) синхронизирующие, контролирующие и вспомогательные.

Во многих типах питателей отдельные функциональные элементы могут отсутствовать или быть совмещены. Например, в питателе может отсутствовать накопительное устройство, а функции отделения и ориентирования может выполнять один рабочий орган. Конструктивное выполнение их бывает разным. Например, емкости могут быть в виде бункера, воронки, магазина, транспортера и т. д.

Наибольшее значение для пищевых машин имеют полуавтоматические питатели с магазинными и автоматическими бункерными загрузочными устройствами.

Полуавтоматическое магазинное питание заключается в том, что рабочий вручную укладывает в магазин поштучно или порциями необходимые изделия в определенном

|

положении, а специальные подаватели поочередно, с заданным тактом передают их в машину.

Магазины выполняются в виде шахты, лотка, транспортера, диска с гнездами и т. д.

Подаватели выполняют функции отделения ориентированных единичных заготовок от прочей их массы и поштучной выдачи.

Б у н к е р н о е питание отличается тем, что емкость наполняется изделиями навалом. Они располагаются там хаотично, а выдаются поштучно, ориентированными в нужном положении.

ми в нужном положении.

Такого рода питатели носят названия бункерных ориентирующих устройств (БОУ) или бункерных ориентирующе-питающих устройств (БОПУ).

Емкость бункера может быть значительно больше емкости магазина. Поэтому загрузку его можно производить реже и этим повысить степень непрерывности процесса. Бункерное питание является там, где оно возможно, более прогрессивным по сравнению с магазинным, хотя и более сложным, так как включает добавочную операцию ориентирования заготовок.

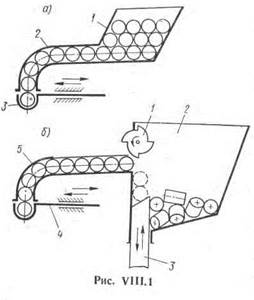

На рис.VIII.1, а дана схема магазинного питателя, который состоит из магазина 1, куда закладываются в определенном порядке изделия цилиндрической формы, промежуточного транспортера в виде желоба 2 и подавателя 3.

На рис. VIII. 1, б приведена схема бункерного питания. В бункер 2 штучные заготовки насыпаются навалом. Ориентирующий в пространстве, он же отделяющий или захватный орган 3, поднимаясь, отбирает заготовки. Если все же поднятая заготовка окажется не в том положении, какое необходимо, она будет сброшена звездочкой 1. Желоб 5 служит накопителем-транспортером. Подаватель 4 поштучно подает заготовки на рабочие позиции с определенным тактом, т. е. является одновременно ориентатором по времени.

Как видно, в обоих случаях имеются общие рабочие органы, но во втором, более общем случае, появляются дополнительные. Кроме того, удлиненный желоб 5 в бункерном питании помимо функции транспортера выполняет еще и функцию накопителя.

Дело в том, что процесс отделения и ориентирования беспорядочно расположенных заготовок в бункере имеет все черты случайного процесса. Рабочие органы 1 и 3 выдают из бункера 2 поштучно заготовки, ориентированные в пространстве, но не во времени. Заготовки могут выходить через разные интервалы времени; производительность БОУ не строго постоянна.

Чтобы обеспечить равномерное питание машины или линии, которые имеют вполне определенный такт работы, необходимо наличие буфера-накопителя, который вмещает некоторый запас заготовок на случай, если захватный орган 3 ничего не подаст при своем очередном ходе.

Иногда в самом бункере удается провести только начальную стадию ориентирования заготовок — так называемое первичное ориентирование, а окончательно заготовки принимают нужное положение уже вне бункера, по пути к подавателю. В дальнейшем рассматриваются типовые конструкции отдельных элементов, которые являются общими и для бункерных и для магазинных питателей.

Примером применения магазинного питания могут служить заверточные полуавтоматы. Они имеют магазины как для питания машины заворачиваемыми изделиями (конфетами, шоколадными плитками и т. п.), так и для подачи бланков упаковочного материала и этикеток. Этикетки, в которые завертываются конфеты, рабочий накладывает время от времени стопкой между четырьмя направляющими угловыми стойками, а вакуум-присос поштучно выбирает их снизу и передает на позицию завертки. Конфеты высыпаются на стол и раскладываются в магазин, имеющий вид карусели, по периферии которой расположены сквозные карманы, по форме соответствующие конфетам и ориентированные должным образом. Карусель вращается над лежащим под ней неподвижным диском, который имеет одно сквозное отверстие, подобное отверстиям карусели. Когда очередное отверстие верхней вращающейся карусели с вложенной в него конфетой совпадает с отверстием нижнего диска, конфета проваливается на подаватель и тот передает ее на завертку в строго определенном положении. В барабанной бутылкомоечной машине магазином является приёмный столик с ручьями, в которые рабочий кладет бутылки пышками вверх по 10 шт. в ряд. Заталкивающая планка пере-

носит их на продольный транспортер, с которого они поступают в гнезда моечного барабана.

носит их на продольный транспортер, с которого они поступают в гнезда моечного барабана.

Бункерные ориентирующе-питающие устройства (БОПУ) нашли широкое применение для автоматического питания штучными пищевыми изделиями, если последние не слишком хрупки, нежны и липки, а также непищевыми заготовками, применяемыми в пищевой промышленности. Дисковые и конвейерные саморасклады применяются во многих конфетозаверточных автоматах. Принцип карманчиковых БОПУ применён в автоматах, расфасовывающих кусковую продукцию, например пельмени; центробежные питатели хорошо работают на кусковом сахаре. Большие возможности открывают БОПУ для создания автоматических рыборазделочных линий. Появление универсальных вибрационных БОПУ представляет особый интерес для пищевой промышленности.

Препятствием к применению БОПУ для продовольственных машин является отсутствие необходимых данных о физических свойствах пищевых продуктов, которые необходимо знать при проектировании. Однако постепенно этот пробел восполняется. Представляет большой интерес выполненное В. 3. Шапраном [82] исследование автоматических питателей заверточных машин для прессованного сахара в мелкой расфасовке. В частности, им исследованы физические свойства ориентируемых кусков сахара, например их истираемость. Б. Е. Бройдо, Ю. В. Бурляй, Л. А. Сухой и Ф. Г. Рафаильский исследовали ряд параметров штучных кондитерских изделий и оберточных материалов [14], М- У. Кац-нельсон, М. Д. Руб разработали методику оценки прочности конфет и установили их несущую способность [35] и т. д.

Проведенные исследования производственных и опытных образцов различных питателей, установление податливости к автоматическому ориентированию предметов с разными геометрическими и физическими свойствами могут и должны быть положены в основу широкого применения БОПУ в пищевом производстве.

БУНКЕРНЫЕ ОРИЕНТИРУЮЩЕ-ПИТАЮЩИЕ УСТРОЙСТВА (БОПУ)

Автоматические ориентирующие устройства штучных изделий по характеру своего действия разделяются на устройства с принудительным и свободным ориентированием. В первых ориентация обрабатываемых объектов производится с помощью рабочих органов, во вторых— под действием силы тяжести, инерции, центробежных сил и т. п. Различают также активное и пассивное ориентирование. В первом случае неправильно ориентированные изделия принудительно переводятся в правильное положение, во втором случае — только отбраковываются до тех пор, пока не окажутся в правильном положении. В пищевых автоматах БОПУ с принудительным ориентированием применяются для достаточно прочных пищевых изделий, а также для непищевых заготовок типа пробок, крышек, скрепок и т. п.

Бункера-воронки с трубчатыми отводами являются простейшими и весьма надежными БОПУ. Они представляют собой резервуары с коническим днищем, имеющим выходное отверстие, и снабжены ворошителем. Такие бункера применяются в фасовочных автоматах для сыпучих продуктов, но при наличии калиброванного отверстия и выходного канала соответствующей формы могут служить и для автоматического питания машин твердыми штучными заготовками простой формы, а также для калибровки круглых изделий.

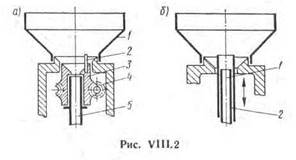

На рис. VIII.2, а дана принципиальная схема бункера-воронки с ворошителем в виде штифта, который вертикально укреплен на вращающемся конусном днище. Детали цилиндрической формы, насыпамные навалом в бункер 1, устремляются под действием силы тяжести вниз, к выходу в приемную трубку 5. При вращении днища '8 со штифтом 2 детали расталкиваются и поочередно выпадают в нее через конусное отверстие днища. Вращение последнего может происходить, например, от червяка 4. Трубка соединяется лотком с позицией основной обработки изделия в машине. В конце лотка имеется не показанный на схеме отсекатель одной из конструкций, которые будут описаны ниже.

На рис. VIII.2, б дана схема бункера-воронки с двумя концентрическими трубками. Внутренняя трубка 1 является приемной, наружная трубка 2 - захватывающей. Она свободно скользит по внутренней, совершая вертикальные возвратно-поступательные движения от соответствующего механизма. Этот принцип был применён для автоматического питания одной из роторных карамелезаверточных машин. В некоторых конструкциях бункеров подобного типа ворошение совершается под действием сжатого воздуха.

БОПУ с вращающимися захватными органами осуществляют разрознение деталей и их извлечение из навала по одной штуке. Они бывают карманчиковые, щелевые, крючковые и барабанные.

|

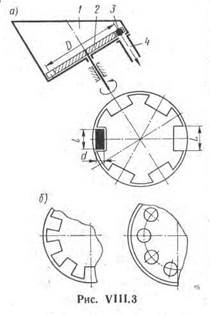

Основной деталью карманчикового бункера является наклонный вращающийся диск с вырезами-карманами (рис. VIII.3, а). Заготовки 3 попадают в них в нижнем положении диска 2, выносятся им из массы заготовок, находящихся в бункере 1, и попадают из карманов в желоб 4 в верхней части дна бункера. Расположение и форма карманов выбираются в зависимости от формы заготовок.

Насыпанные в бункер навалом цилиндрические заготовки при вращении диска получают ту или иную преимущественную ориентацию в зависимости от отношения длины  к диаметру

к диаметру  . Это вызывается стремлением заготовок расположиться так, чтобы оказывать наименьшее сопротивление взаимному перемещению при их ворошении диском.

. Это вызывается стремлением заготовок расположиться так, чтобы оказывать наименьшее сопротивление взаимному перемещению при их ворошении диском.

Заготовки с отношением  получают преимущественную ориентацию по хордам диска. Чем больше это отношение, тем больше заготовок ориентируется по хорде. Для таких заготовок карманы в диске делают также по хорде; Заготовки с отношением

получают преимущественную ориентацию по хордам диска. Чем больше это отношение, тем больше заготовок ориентируется по хорде. Для таких заготовок карманы в диске делают также по хорде; Заготовки с отношением  стремятся расположиться своим торцом на плоскости диска. Соответствующим образом выполняют и вырезы карманов на диске (рис. VIII.3, б).

стремятся расположиться своим торцом на плоскости диска. Соответствующим образом выполняют и вырезы карманов на диске (рис. VIII.3, б).

Размеры кармана должны быть такими, чтобы в него не могли попасть одновременно две заготовки. Угол наклона бункера к горизонту должен обеспечить соскальзывание вниз заготовок, не попавших в карманы. Для этого он должен быть в два-три раза больше угла трения между заготовкой и диском. Заполнение бункера должно быть таким, чтобы не меньше половины захватного диска оставалось открытым.

Подобные БОПУ широко используются в самых различных отраслях пищевой промышленности. Они применимы, в частности, в некоторых типах автоматов для фасовки пельменей. Подобный принцип поштучного питания нашел применение и в автоматах для завертки конфет. В этом случае объем бункера заполняют незначительно, чтобы не помять их. Отдельные конфеты направляются в ячейки вращающегося диска с помощью мягких щеточек. Для мягких сортов применяются основанные на том же принципе безбункерные дисковые «саморасклады».

В карамелезаверточном автомате марки ШЗУ карамель засыпают в предбункер, откуда она через щель, регулируемую заслонкой—шибером, попадает на периодически вращающийся раскладочный диск с ячейками. Благодаря вибрации предбункера и раскладочного диска и наличию подвижных направляющих грабель карамель заполняет ячейки диска, который и подводит ее поштучно к позиции завертки.

Использование принципа карманчикового бункера возможно и при замене диска специальным ленточным транспортером.

При особо мягких сортах конфет, вафлях и тому подобных заготовках ограничиваются применением этого принципа для полуавтоматического питания. При этом, чтобы обеспечить питание машины, соответствующее ее производительности, иногда бывает нужно иметь не менее двух работниц для ручной раскладки изделий.

В щелевых БОПУ рабочим элементом захватного органа служит щель. Поперечное сечение щели по своей форме и размерам соответствует правильно ориентированной заготовке. Поэтому в щель попадают только такие заготовки, которые перед входом в нее оказались в правильном положении. Щелевые БОПУ применяются для стержневых заготовок с буртиками, для фланцевых пробок и тому подобных деталей с головками, на которых происходит зависание их в щели. По щели такие изделия двигаются непрерывно под действием силы тяжести или принудительно.

Схематически изображенное на рис. VIII.4, а щелевое БОПУ состоит из неподвижного вертикального или наклонно установленного цилиндрического корпуса 1 с вращающимся в нем диском 3. Насыпанные в корпус заготовки А попадают в кольцевую щель Б между диском и кольцом 2, приваренным к корпусу и переходящим в месте отвода в фасонный спусковой желоб 4. Зависшие в щели на своих буртиках или шляпках детали продвигаются по ней к месту выхода под действием расположенных по периферии диска подпружиненных собачек 5. Если отводной желоб окажется полностью загруженным, то собачки, натягивая пружины, будут проскальзывать по заготовкам, хотя диск будет продолжать вращаться. Это предотвращает возможность заклинивания.

Крючковые БОПУ (рис. VIII.4, б) применяются для заготовки типа колец, колпачков, стаканчиков и других изделий с открытыми полостями, за которые может зацепиться крючок." На рисунке обозначены: 1 — захватные стержни с крючками на крестовине; 2 — спускной желоб с продольной прорезью, через которую свободно проходит вращающийся захват, но в котором зависают ориентированные заготовки; 3 —бункер. Известны и другие конструкции крючковых БОПУ (рис. VIII.4, в).

Типовая конструкция шиберного БОПУ схематично дана на рис. VIII.5. Шибер 3, имеющий на верхнем скошенном торце паз, соответствующий форме заготовок, имеет возвратно-поступательное движение. В нижнем положении шибера в его паз западают находящиеся в хаотическом состоянии в бункере 1 заготовки, которые принимают при этом определенное положение. При подъеме шибера находящиеся в пазу заготовки скатываются в отводной лоток 4. Неправильно ориентированные заготовки отбрасываются шибера ротационной щёткой 2.

ВНЕБУНКЕРНОЕ ОРИЕНТИРОВАНИЕ

Автоматическое ориентирование изделий в пространстве перед подачей их в машину обеспечивается как в бункерах, так и вне их, например на транспортерах, ориентирующими исполнительными органами. Последние либо осуществляют контроль правильности положения изделий и отводят неправильно расположенные («п а с -с и в н о е» ориентирование), либо исправляют ориентацию, переводя их в заданное положение («активное» ориентирование). Иногда операция переориентирования обрабатываемых объектов играет самостоятельную роль, не связанную с питанием машины.

Ориентирование может осуществляться в нескольких позициях или в несколько этапов. Первичное ориентирование заключается в том, что изделия переводятся из хаотического состояния в некоторое устойчивое промежуточное положение.

Например, заготовки в виде стержней с головками располагаются параллельно друг другу, но при этом часть стержней может быть обращена головками в одну сторону, часть — в другую. Вторичное ориентирование заключается в том, что все параллельно расположенные стержни переводятся в положение головками в одну сторону.

Как первичное, так и вторичное ориентирование может быть активным или пассивным, а также может осуществляться либо неподвижными, либо движущимися рабочими органами. В основу ориентирования изделий могут быть положены их размеры, геометрическая форма, расположение центра тяжести, характер поверхности или cовокупноеть ряда отличительных признаков.

Пассивное ориентирование на спиральных лотках внутри вибрационного бункера показано на рис. VIII.9, а, 6, в.

Здесь профиль дорожки выполнен так, что если изделие не находится в нужном положении, то оно опрокидывается через буртик. Пассивное ориентирование можно осуществлять также с помощью профильных вырезов в течке, по которой движутся изделия; неправильно расположенные изделия в вырезы, а изделия, занимающие заданное положение, при ходят дальше. Часто прими няют также по пути следования изделий контрольные пороги, установленные на размер изделия, занимающего нужное по ложение.

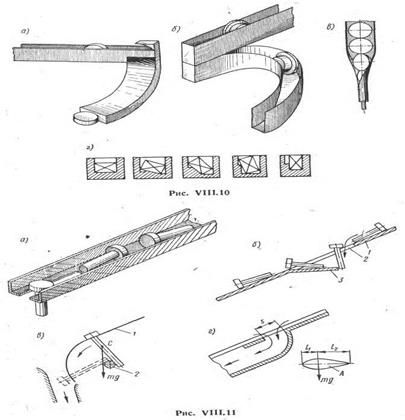

Активное ориентированно изделий на транспортерах осу ществляется различного рода неподвижными криволинейными направляющими поверхностями, опрокидывателями, отбойными упорами, а также подвижными планками, крючками, щетками, которые действуют от сигнала путевых датчиков. Если изделия поступают одно за другим по склизу и нужно развернуть их под некоторым углом, то меняют направление движения (рис. VIII.10, а, б) или изгибают склиз, как это сделано в монетопроводах торговых автоматов (рис. VIII. 10, в), проваливаются или выполняют склиз с переменной формой сечения (рис. VIII. 10,г), как это делается при ориентировании конфет или формовых хлебов.

|

Активное ориентированно изделий на транспортерах осу ществляется различного рода неподвижными криволинейными направляющими поверхностями, опрокидывателями, отбойными упорами, а также подвижными планками, крючками, щетками, которые действуют от сигнала путевых датчиков. Если изделия поступают одно за другим по склизу и нужно развернуть их под некоторым углом, то меняют направление движения (рис. VIII.10, а, б) или изгибают склиз, как это сделано в монетопроводах торговых автоматов (рис. VIII. 10, в), проваливаются или выполняют склиз с переменной формой сечения (рис. VIII. 10,г), как это делается при ориентировании конфет или формовых хлебов.

На рис. VIII. 11, а дана схема активной ориентации деталей, имеющих форму стержня с головками. Они скользят по наклонному лотку хвостовиком вперед или назад, проваливаются в продольную щель в лотке и дальше транспортируются все в одинаковом подвешенном состоянии.

Надежность ориентирования подобных деталей по наклонному лотку может быть повышена за счет удара их хвостовиков об отбойный упор. На рис. VIII.11, б изображен такой лоток 1 со щелью 2, в которую могут проваливаться хвостовики, но не могут пройти головки. Если стержень скользит головкой вперед, то он свободно проходит вдоль щели. Если же он скользит хвостовиком вперед, то, проваливаясь, наталкивается на отбойную планку 3

|

и поворачивается. Если угол наклона лотка и размеры прорези подобраны правильно, то, пройдя это устройство, все стержни скользят только головкой вперед.

На рис. VIII.11, в изображен опрокидыватель несколько иной конструкции. Движущийся по прорези склиза стержень наталкивается хвостовиком на неподвижный упор 2, расположенный ниже центра тяжести С стержня. В результате он поворачивается вокруг упора и опрокидывается своей тяжелой частью вниз.

Для заготовок А удлиненной формы, в которых центр тяжести смещен в одну сторону (рис. VIII.11, г), находят применение поперечные щели в лотке. Если расстояния крайних точек заготовки от центра тяжести  и

и  различны и ширина выреза

различны и ширина выреза  удовлетворяет неравенству

удовлетворяет неравенству

то заготовка будет всегда падать тяжелой стороной вперед.

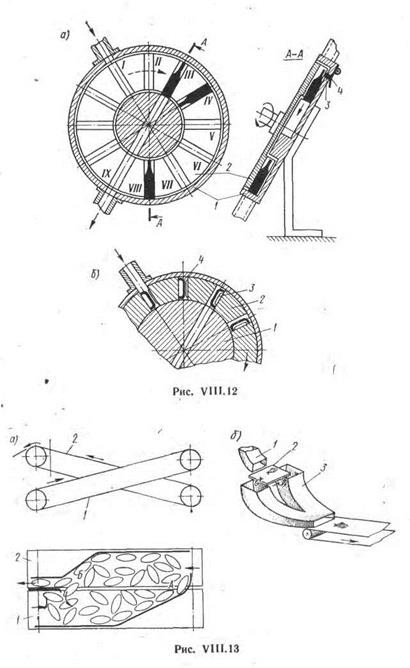

Нередко оказывается целесообразным применить принцип поворотного селектора. Он заключается в том, что детали, имеющие правильную ориентацию, свободно проходят через селектор, а неправильно ориентированные — переворачиваются на 180°.

На рис. VIII. 12, а дана схема такого устройства. В неподвижном цилиндрическом корпусе 1 вращается с остановками кольце-, вой ротор 2, имеющий радиальные вырезы. Изделие типа стержня с утонченным концом или бутылки поступает по трубопроводу из бункера в позицию I, входит в радиальный паз ротора и поворачивается вместе с ним по часовой стрелке. В позиции III в корпусе имеется штырек 3, подпираемый снизу плоской пружиной 4. Если изделие находится в пазу в правильном положении, утонченной частью кверху, то штырек не доходит до него и не оказывает на него действия и оно проваливается через сквозное отверстие цилиндрического выступа корпуса в нижний приемный желоб. Если же наверху оказывается утолщенная часть, то подпружиненный штырек упирается в нее, прижимает к стенке ротора и не дает сваливаться. После того как в результате поворота диска изделие придет в положение IX, оно окажется повернутым на 180° и свободно выйдет в приемный лоток в правильном положении.

Этот принцип может быть применен и для деталей типа мелких колпачков (рис. VIII. 12, б): 1 — неподвижный цилиндрический. выступ корпуса со сквозным отверстием; 2 — кольцевой поворотный ротор с радиальными прорезями, в которых имеются задерживающие выступы 3. Если колпачок 4 расположен в пазу донышком вправо, то он проваливается по диаметральному пазу вниз, на выход. Если донышко оказывается слева, то колпачок зависает на выступе, поворачивается вместе с диском и выпадает снизу в правильном положении.

Ориентирующее-питающее устройство для удлиненных изделий, например булок, изображено на рис. VIII. 13, а. Устройство представляет собой два ленточных транспортера 1 и 2, расположенных впритык друг к другу по наклонным скрещивающимся осям, и имеющим противоположные направления движения. Изделия поступают навалом в нижнюю часть транспортера 1 и при подъеме на ленте упираются в неподвижную направляющую и сбрасываются в зоне А на нижнюю часть транспортера 2. При этом происходит приблизительная первичная ориентация. Транспортер 2 также имеет неподвижную направляющую, которая окончательно придает изделиям продольную ориентацию и увлекает правильно ориентированные изделия в узкий проход поштучной выдачи. Если же все-таки перед входом в проход окажется какая-либо заготовка в неправильном положении, то она в зоне Б будет сброшена на транспортер 1, где вновь повторит свое продвижение. Оригинально и просто решен вопрос автоматического ориентирования и подачи рыбы в некоторых рыборазделочных линиях (рис. VIII.13, 6).

Рыбы из желоба 1 поступают на вибростол 2 в хаотическом беспорядке, но благодаря продольной вибрации стола они сползают либо к правому, либо к левому его концу только головами вперед, в соответствии с расположением центра тяжести и направлением чешуи.

Под вибростолом с правой и левой сторон его находятся наклонные желоба 3, соединенные внизу («штаны»). Оттуда рыбы выходят на приемный транспортер, ориентированные только в одном направлении — головами вперед.

Следует упомянуть и о возможности ориентирования некоторых изделий на принципе взаимодействия магнитного поля индуцированных в них токов с внешним магнитным полем.

Date: 2015-07-17; view: 2181; Нарушение авторских прав