Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Инструментом с износостойкими покрытиями

|

|

Возможность широкого изменения поверхностных свойств многослойно–композиционного покрытия позволяет рассматривать такое покрытие как уникальную промежуточную среду, способную не только положительно влиять на свойства инструментального материала, но и управлять процессом резания за счет трансформации его основных характеристик. К таким характеристикам можно отнести длины полного С и пластического С 1 контакта, коэффициенты трения (средние) по передней mg и задней ma поверхностям, углы сдвига jу и действия w, усадку V, силы резания РZ, Px и Рy, высоту контактной зоны h k, напряжения в плоскости сдвига tФ, sФ, передней qF, qN и задней qN 1 поверхностях, температурные поля в режущей части инструмента и зоне резания.

Рассмотрим основные особенности такой трансформации.

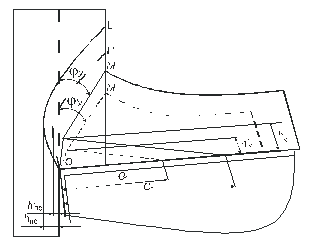

Обобщенные представления о трансформации областей пластических деформаций металла, происходящих при резании конструкционных сталей инструментом с покрытием (применительно к формированию сливной стружки) представлены на рис. 12.13.

Данные получены на основе анализа микрофотографий металлографических шлифов неразрушенных контактных зон прирезцовой части стружки и микроснимков контактных площадок инструмента [17].

Покрытие (типа TiC, TiN) на рабочих поверхностях инструмента приводит к заметному снижению (на 40–60%) длин контакта, коэффициентов трения (на 10–15%), усадки стружки (на 20–30%), сил резания (на 20–30%) и увеличению угла наклона плоскости сдвига jу. Отмечено сильное уменьшение размеров области контактных деформаций и сужение зоны стружкообразования OLM (см. рис. 12.13). Установленная трансформация пластических областей для инструмента с покрытием обусловлена снижением внешнего трения и приводит к перераспределению тепловых потоков за счет снижения мощности основных источников теплоты [17].

Важную роль играет снижение степени легирования локальных объемов обрабатываемого материала на участке пластического контакта. Именно на этом участке реализуются наиболее активные диффузионные процессы, сильно влияющие на сопротивляемость срезаемого слоя пластическому сдвигу [22]. Снижение степени легирования срезаемого слоя, по–видимому, является еще одной причиной уменьшения напряжений сдвига в плоскости сдвига и на передней поверхности. Здесь проявляется роль покрытия как активного тормоза (а в некоторых случаях и барьера) взаимной диффузии атомов инструментального и обрабатываемого материалов.

Рис. 12.13. Схема трансформации зоны деформации при резании инструментом с покрытием (обозначения без штрихов относятся к резанию без покрытия, со штрихами – с покрытием)

Существенное снижение длин полного и особенно пластического контакта, уменьшение высоты области контактных деформаций, сближение границ области главных деформаций OLM способствуют стабилизации пластических деформаций и стружкообразования, а также формированию приповерхностных слоев обработанной поверхности детали в более благоприятных условиях.

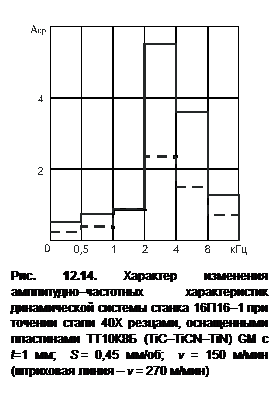

О стабилизации процесса стружкообразования при использовании инструмента с покрытием свидетельствует изменение спектра колебаний динамической системы станка.

Характер изменения амплитудно–частотных характеристик динамической системы станка мод. 16П6–1 при точении стали 40Х (НВ 200) инструментом с покрытием и без покрытия показан на рис. 12.14.

В частности, из этих данных следует, что амплитуда А ср вибро–акустического сигнала низкочастотного спектра (0,5–16 кГц) при использовании твердосплавных пластин с покрытием заметно снижается.

Влияние состава покрытия на контактные площадки инструмента в значительной степени зависит от условий обработки. По мере роста толщины среза (подачи), разница между контактными характеристиками, напряжениями сдвига и нагрузками на инструмент все больше нивелируется для инструмента с покрытием и без покрытия.

Влияние состава покрытия на контактные площадки инструмента в значительной степени зависит от условий обработки. По мере роста толщины среза (подачи), разница между контактными характеристиками, напряжениями сдвига и нагрузками на инструмент все больше нивелируется для инструмента с покрытием и без покрытия.

Заметное влияние на характеристики стружкообразования и контактные процессы оказывает и кристаллохимическое строение покрытия.

Здесь следует отметить следующее. Как показано в работе [26], соединения тугоплавких металлов VI группы (нитриды, карбиды, карбонитриды и т.д.) имеют весьма узкие области гомогенности, что обуславливает гетерофазность их строения. Такие соединения характеризуются низкой склонностью к адгезии с конструкционными сталями, титановым и никелевым сплавом. Как показано в работе [17], покрытия CrN и MoN при температурах 20–500°С максимально снижают силу трения в парах со сталями 38ХС, 45, 35ХГСА, 40Х, 36ХНТ10 и сплавами ХН77ТЮР, ВТ14, ВТ20. Однако термостабильность этих покрытий при нагреве свыше 600–700°С резко снижается. С учетом больших возможностей гетерофазных соединений, а также их относительно низкой термостабильности, была разработана методика получения гетерофазных покрытий повышенной термодинамической устойчивости. Это достигалось, например, введением в состав соединений типа CrN, MoN тугоплавких металлов IV–V групп. Для покрытий подобного типа, как показано в работах [17, 22], характеристики стружкообразования и контактных процессов трансформируются наиболее благоприятным образом, особенно для систем двойных и тройных нитридов типа (Ti,Cr)N, (Ti, Mo)N, (Nb,Zr)N, (Ti,Nb,Cr)N, (Zr,Nb,Cr)N, (Zr,Nb,Mo)N. Подобные покрытия обычно называют композиционными.

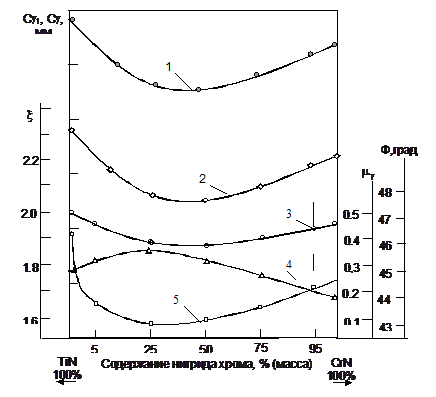

Сложной задачей является выбор состава покрытия для труднообрабатываемых материалов, так как благоприятное изменение контактных процессов и параметров стружкообразования сильно зависит от состава покрытия [23]. В частности, покрытия TiС и TiN даже несколько ухудшают контактные характеристики стружкообразования при резании труднообрабатываемых сплавов ВТ20 и ХН77ТЮР. Положительный результат был получен при использовании композиционных покрытий, нанесение которых на режущий инструмент позволило при обработке сложнолегированных сплавов ВТ20 и ХН77ТЮР заметно улучшить характеристики стружкообразования и контактных процессов (рис. 12.15).

При точении слава ХН77ТЮР твердосплавными пластинами ВК6 с покрытием (Ti,Cr)N, содержащим 25% Сг, заметно положительно трансформируются характеристики стружкообразования и контактных процессов по сравнению с соответствующими показателями для пластин ВК6 без покрытия или с покрытиями TiС, TiN или с двухкомпонентным покрытием (Ti,Cr)N неоптимального состава (рис. 12.15). Аналогичный результат получен при точении сплава ВТ20 пластинами ВК6 с покрытием (Zr,Nb)N с содержанием ZrN около 20% [23].

При точении слава ХН77ТЮР твердосплавными пластинами ВК6 с покрытием (Ti,Cr)N, содержащим 25% Сг, заметно положительно трансформируются характеристики стружкообразования и контактных процессов по сравнению с соответствующими показателями для пластин ВК6 без покрытия или с покрытиями TiС, TiN или с двухкомпонентным покрытием (Ti,Cr)N неоптимального состава (рис. 12.15). Аналогичный результат получен при точении сплава ВТ20 пластинами ВК6 с покрытием (Zr,Nb)N с содержанием ZrN около 20% [23].

Рис. 12.15. Влияние содержания Ti и Cr в двухэлементном покрытии (Ti, Cr)N, наносимом на сплав ВК6, на характеристики контактных процессов и стружкообразования при точении сплава ХН77ТЮР (t =1 мм; а = 0,14 мм; v = 24 м/мин):

1 – С g, 2 – z, 3 – mg, 4 – jу, 5 – С g1

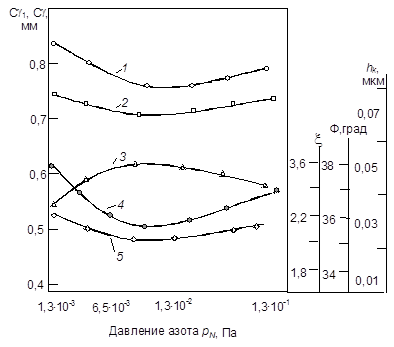

Влияние на контактные процессы оказывает и структура покрытия. Лучшие результаты обеспечивают ионно-плазменные покрытия TiN КИБ, имеющие сглаженную поверхностную структуру, характерную для плотноупакованных, супермелкодисперсных столбчатых кристаллов (рис. 12.16), по сравнению с покрытием TiС, получаемым методами ГТ (сравни рис. 12.4, 12.8).

Более благоприятное изменение характеристик стружкообразования и контактных процессов обеспечивают также наружные слои TiN многокомпонентных покрытий TiC–TiCN–TiN. Это связано с более высоким качеством поверхностного слоя этих покрытий (меньшая шероховатость, текстурированное мелкоразмерное зерно).

|

Рис. 12.16. Влияние покрытия TiN, получаемого на твердом сплаве Т5К10 при различном давлении азота рN, на характеристики стружкообразования и контактных процессов при точении стали 45 (t =2 мм; S = =0,45мм/об; v = 150 м/мин):

1 – С g, 2 – h п, 3 – jу, 4 – С g1, 5 – z

Среди исследованных покрытий многослойно-композиционного типа наиболее благоприятное изменение характеристик стружкообразования и контактных процессов обеспечивают покрытия TiС–Аl2О3.

Однако из-за чрезвычайно большой хрупкости поверхностного слоя Аl2О3,их чаще используют в качестве барьерных, предохраняя от разрушения осаждением более пластичных слоев (например TiN). В этом случае роль слоя Аl2О3 утрачивается. В частности, пластины GC435 с покрытием TiC–Аl2О3–TiN (см. табл. 12.2) имеют характеристики стружкообразования и контактных процессов на уровне пластин с покрытием TiC–TiCN–TiN из-за полной идентичности составов, структуры и морфологии поверхностных слоев TiN.

Полученные результаты свидетельствуют о возможности управления характеристиками стружкообразования и контактных процессов также и с помощью изменения состава покрытия за счет варьирования технологическими условиями его получения. При этом необходимо учитывать способность покрытия сопротивляться хрупкому разрушению.

Особенности изнашивания и работоспособность инструмента с покрытием. Изучению механизма и особенностей изнашивания инструмента с покрытием для достаточно широкого изменения условий резания посвящено большое число работ, выполненных в РФ и за рубежом [1, 2, 7, 15–24, 31, 39, 40, 42, 66, 68, 70, 88, 94, 104, 123].

Покрытие заметно трансформирует характер изнашивания контактных площадок инструмента из быстрорежущей стали. Анализ кривых h з = f (T)позволяет отметить заметное снижение интенсивности изнашивания контактных площадок инструмента из быстрорежущей стали с покрытием на стадиях приработочного и установившегося изнашивания. Изменяется кинематика формирования лунки и снижается интенсивность лункообразования. Для инструмента с покрытием отмечается практически полное блокирование развития лунки в направлении режущей кромки, что замедляет наступление стадии катастрофического износа инструмента за счет «выхода лунки» к режущей кромке.

Обобщенные кривые h з = f (T)для твердосплавных пластин с различными вариантами покрытий при продольном точении и симметричном фрезеровании, полученные в результате статистической обработки большого числа экспериментов (20–50 дублей), свидетельствуют об изменении формы кривых износа h з = f (T) для твердосплавных пластин с различными вариантами покрытий. Покрытие снижает интенсивность изнашивания пластин на этапах приработочного и установившегося изнашивания, уменьшает (на 40–50%) время приработки инструмента. Еще одной особенностью функции h з = f (T) является проявление катастрофического изнашивания твердосплавного инструмента с любыми вариантами покрытий при значительно меньших предельных величинах износа задней поверхности. Причем для твердосплавных пластин с покрытием, полученным методом CVD, ускорение изнашивания наступает при критических значениях износа h з, составляющих (0,2–0,3) величины износа h з для пластин без покрытия, в то время как для пластин с покрытием PVD эта величина составляет (0,4–0,6) [17].

Выявление особенности изнашивания инструмента из твердого сплава с различными вариантами покрытий предопределяют области их эффективного использования при металлообработке.

Покрытия однослойного типа на основе нитридов тугоплавких элементов IV–VI групп Периодической таблицы и, в частности, покрытие однослойного типа TiN увеличивают среднюю стойкость режущего инструмента из быстрорежущей стали типа Р6М5 в 2–5 раз (рис. 12.17).

Эффективность инструмента с покрытием заметно возрастает с ростом скорости резания и снижением подачи. При подачах свыше 0,7 мм/об разница в стойкости быстрорежущего инструмента с покрытием и контрольного сильно нивелируется [22]. Отмеченные положения принципиально сохраняются и для других операций механообработки резанием: сверлении, симметричном торцовом фрезеровании. Эффективность однослойных покрытий TiN снижается в условиях обработки приводящих к формированию нароста (например точение конструкционных сталей с v = 25–30 м/мин, S = 0,3–0,7 мм/об). Как показано в работе [22], это связано с неустойчивостью наростообразования, появлением низкочастотных вибраций, приводящих к весьма интенсивному усталостному (хрупкому) разрушению покрытий.

При точении и фрезеровании изделий из чугуна максимальную стойкость имели пластины с многослойным покрытием TiC–TiCN–TiN CVD (пластины МС 3215, Gm 35) и пластины со специальным композиционным покрытием TiN КИБ.

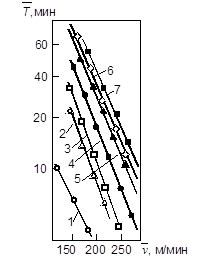

При точении стали (области применения Р10–РЗО) наибольшую стойкость имели пластины МС2215, ВП1255 (покрытие TiC–TiCN–TiN), пластины GC435 (TiC–Аl2О3–TiN) (рис. 12.18).

С ростом толщины среза (подачи) (области К30–К40, Р30–Р50) эффективность твердосплавных пластин с любыми вариантами покрытий снижается, однако в меньшей мере это относится к пластинам с ионно–плазменными покрытиями КИБ [22].

Это положение хорошо согласуется с приведенными выше данными по прочности твердых сплавов с покрытием.

В соответствии с этими данными высокотемпературные процессы CVD приводят к формированию хрупкой переходной зоны между покрытием и сплавом «h–фазы», приводящей к декарбидизации последнего, вследствие чего отмечается снижение прочности твердого сплава на изгиб, а также на ударно-циклическое приложение нагрузки [22].

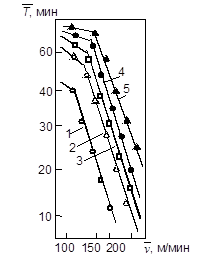

Преимущества твердосплавных пластин с ионно-плазменными покрытиями КИБ (PVD), которые имеют максимальные прочностные характеристики, определяемые характером формируемой связи между покрытием и твердым сплавом, а также благоприятным влиянием ионной бомбардировки на поверхностную структуру и дефекты твердого сплава непосредственно перед нанесением покрытия, особенно наглядно проявляются при прерывистом резании (рис. 12.19), а также при черновой обработке в тяжелых условиях (наличие корки, колебания припусков, нежесткость технологической системы и т.д.) [20].

|

| ||||

Таким образом, режущий инструмент с износостойким покрытием можно использовать с максимальной эффективностью на скоростях резания, превышающих на 20–60% скорости резания для обычного инструмента, при этом целесообразно использовать низкие и средние значения подач.

Полученные данные полностью соответствуют изложенным выше особенностям термомеханического нагружения контактных площадок инструмента с покрытием. Действительно, возможность использования высоких скоростей резания для инструмента с покрытием связана со снижением уровня термомеханического нагружения контактных площадок (уменьшение температур, трения, контактных напряжений, снижение интенсивности физико–химических процессов). Вместе с тем неудовлетворительные результаты использования инструмента с покрытием для операций тяжелого, прерывистого резания объясняются плохой сопротивляемостью сравнительно хрупких покрытий разрушению в условиях циклических нагрузок, склонности режущей части инструмента к упругим прогибам и пластическим деформациям.

Эффективность режущего инструмента с покрытием в значительной степени определяется оптимальностью состава покрытия для заданного обрабатываемого материала. В табл. 12.5 представлены рекомендуемые составы покрытий для широкого диапазона условий обработки и гаммы обрабатываемых материалов.

Таблица 12.5

Date: 2015-07-17; view: 876; Нарушение авторских прав

Рис. 12.18. Влияние скорости резания на стойкость твердосплавного инструмента при критерии затупления h з=0,5 мм при точении стали 45 (НВ 180) с S = 0,34 мм/об; t = 1,0мм:

1 – T5K10; 2 – TT10K8B–TiN КИБ (PVD); 3 – MC1460 (TiC GC CVD);

4 – TT10K82B–TiC ГТ (CVD); 5 – MC2210 (TiC GC CVD); 6 – ВП1255 (TiC–TiCN–TiN GM, CVD); 7 – MC2215 (TiC–TiCN–TiN, GM, CVD)

Рис. 12.18. Влияние скорости резания на стойкость твердосплавного инструмента при критерии затупления h з=0,5 мм при точении стали 45 (НВ 180) с S = 0,34 мм/об; t = 1,0мм:

1 – T5K10; 2 – TT10K8B–TiN КИБ (PVD); 3 – MC1460 (TiC GC CVD);

4 – TT10K82B–TiC ГТ (CVD); 5 – MC2210 (TiC GC CVD); 6 – ВП1255 (TiC–TiCN–TiN GM, CVD); 7 – MC2215 (TiC–TiCN–TiN, GM, CVD)

Рис. 12.19. Влияние скорости резания на стойкость твердосплавного инструмента при критерии затупления h з=0,5 мм при симметричном фрезеровании стали 40Х (НВ 200) с S =0,32 мм/зуб; t =2,0мм; В =140мм:

1 –ТТ10К8Б; 2 –ТТ8К10Б–Т1С ГТ (CVD); 3 – MC2210 (TiC, GC, CVD); 4 – TT10K8–B–TiN КИБ (PVD); 5 – ВП1255 (TiC–TiCN–TiN GM CVD)

Рис. 12.19. Влияние скорости резания на стойкость твердосплавного инструмента при критерии затупления h з=0,5 мм при симметричном фрезеровании стали 40Х (НВ 200) с S =0,32 мм/зуб; t =2,0мм; В =140мм:

1 –ТТ10К8Б; 2 –ТТ8К10Б–Т1С ГТ (CVD); 3 – MC2210 (TiC, GC, CVD); 4 – TT10K8–B–TiN КИБ (PVD); 5 – ВП1255 (TiC–TiCN–TiN GM CVD)