Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Твердосплавных резцов и фрез

|

|

| Обрабатываемый материал | Методы упрочнения твердосплавного инструмента для условий обработки | ||

| Низкая жесткость, черновая обработка, S =0,8–3,2 мм/об | Получистовая обработка (без корки), h 3=0,2–0,8 мм/об | Высокая жесткость, чистовая обработка (без ударов), S =0,05–0,20 мм/об | |

| Сталь (НВ до 270) | АШ + АО + ДО | АШ+ВО+ДО+ИП | АШ + ИП |

| Сталь (НВ 270–390) | АШ + ВО + ДО | АШ+ВС+ДО+ИП | АШ + ИП |

| Чугун высокопрочный | АШ + ДО | АШ+ДО+ИП | АШ + ИП |

| Сплавы жаропрочные никелевые | – | АШ + ИП | АШ + ИП |

| Сплавы титановые | АО | ВО + ИП | АШ + ИП |

| Стали коррозионностойкие | – | АШ+ВО+ИП | АШ + ИП |

Особое значение приобретает отделочно–упрочняющая обработка перед нанесением износостойких покрытий. При оптимизации технологических параметров их совместное применение обеспечивает эффект, больший суммы частных эффектов.

Это обусловлено благоприятным микропрофилем и физическим состоянием подложки, снижением разупрочняющего влияния процессов нанесения покрытия, что предотвращает отслаивание покрытия и кромки за счет ее округления и удаления дефектных слоев и оксидных пленок.

Устранение приработки и отдаление катастрофического износа обеспечивает стабильность покрытия на протяжении периода стойкости.

Применение твердых сплавов с износостойкими покрытиями без предварительной обработки (очистки) эффективно лишь при чистовом точении сталей с подачей не более 0,2–0,3 мм/об.

Виброабразивная обработка перед нанесением покрытия обеспечивает дополнительное повышение периода стойкости в 1,5–2,5 раза, увеличение стабильности режущих свойств, расширение области эффективного применения тяжелонагруженного инструмента.

Предварительная упрочняющая обработка твердосплавного инструмента, в том числе и в сочетании с покрытиями перед нанесением покрытия, широко применяется в мировой практике производства инструмента.

Химико–термическая обработка (ХТО). ХТО называют процессы, сочетающие в себе термическое и химическое воздействие на рабочие поверхности инструмента, с целью изменения состава, структуры и свойств поверхностного слоя инструментального материала.

Состав, строение и физико–механические свойства диффузионного слоя инструментального материала зависят от состава насыщающей среды, температуры и продолжительности процесса ХТО.

Наилучшей средой с точки зрения активности насыщающего элемента является газовая среда и, в частности, азот (аэотирование), углеродосодержащие газы (цементация) или их смеси (карбонитрация, нитроцементация), а также бор (борирование).

ХТО (низко- или высокотемпературная) в газовой среде может привести к браку инструмента из-за чрезмерных линейных деформаций. Этого недостатка лишены методы ХТО в плазме электрического (тлеющего) газового разряда, в частности метод ионного азотирования. Сущность процесса ионного азотирования заключается в обработке инструмента потоком ионов азота, в результате которой азот диффундирует на глубину от 100 до 1000 атомных слоев, образуя твердые растворы нитридов (a–, g ¢–, e–фазы).

Работоспособность инструмента после ХТО заметно улучшается. Так, стойкость инструмента из быстрорежущих сталей Р18, Р6М5, Р9К5 (сверла, фрезы, долбяки) повышается в 1,5–2 раза.

Физическое упрочнение. Среди методов физического упрочнения режущего инструмента наибольшее распространение получили обработка лазером и ионная имплантация.

Лазерное упрочнение. Сущность лазерного упрочнения состоит в мощном импульсном (или непрерывном) воздействии светового пучка чрезвычайно большой плотности энергии, что вызывает локальный (мгновенный) нагрев поверхности до высоких температур, превышающих не только температуры структурно-фазовых превращений металла, но и температуру плавления. С учетом чрезвычайно высоких скоростей охлаждения, которые в 10 – 100 раз превышают скорости охлаждения при закалке инструмента, в поверхности инструментального материала формируются особомелкозернистая или даже псевдоаморфная структура, имеющая повышенную (на 20–30%) твердость.

Инструмент с лазерным упрочнением применяется на заводах «Форд» (США), «Фиат» (Италия) и в СНГ, причем стойкость такого инструмента в 1,5–2 раза выше стойкости обычного.

Ионная имплантация. Сущность метода ионной имплантации (легирования) режущего инструмента с целью повышения его работоспособности состоит в бомбардировке поверхности инструментального материала ионами, имеющими энергию около 5–40 кВт, в результате которой происходит внедрение ионов и атомов легирующего элемента.

Эффект упрочнения достигается как за счет роста плотности дефектов кристаллического строения инструментального материала, закрепления этих дефектов атомами легирующих элементов, так и за счет формирования дополнительного количества мелкодисперсных карбидных, нитридных и интерметаллических структур. Следует отметить, что технология ионной имплантации с целью формирования прогнозируемых свойств поверхностного слоя инструментального материала является наиболее перспективной с точки зрения создания композиционных материалов с оптимальным набором поверхностных свойств.

Во второй половине 70-х годов в СССР были разработаны метод, оборудование и технология ионной имплантации (модификации) рабочих поверхностей инструмента [79, 80].

Ионная имплантация позволяет увеличить стойкость инструмента в 1,5–4 раза без увеличения радиуса округления режущих кромок, что чрезвычайно важно для чистовых операций обработки резанием.

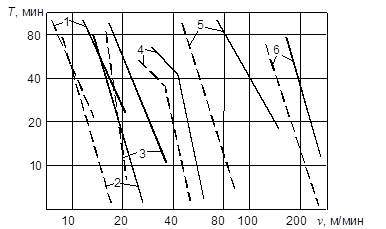

Некоторые результаты стойкостных испытаний имплантированных инструментов, выполненных авторами [80], представлены на рис. 12.2, из которого следует, что имплантация дает эффект при резании материалов, существенно различающихся по своим свойствам, в том числе и труднообрабатываемых.

|

Рис. 12.2. Стойкостные зависимости инструментов, упрочненных методом ионной имплантации (в скобках указаны имплантируемые элементы) [63, 64]:

- - - – исходный инструмент; — – инструмент после имплантации;

1 – фрезерование 12Х18Н10Т – Р6М5 (MoS2, TiB2, N2); 2 – точение ЭИ698 – ВК8 (TiB2, Ar); 3 – фрезерование ВТ22–BK6–0M (TiB2, Ar); 4 – точение ВТ22–ВК8 (Zr, Mo, N2); 5 – точение ШХ15СГ – Т5К10 (С); 6 – точение Ст45 – ТН20 (TiB2, N2)

Технико–экономическая оценка этого эффекта в зависимости от режима обработки показала, что имплантация наиболее целесообразна при чистовых режимах.

Исследования модифицированного поверхностного слоя имплантированного инструмента, выполненные с использованием современных физических методов [79, 80], свидетельствуют о наличии в нем изменений на макро-, микро- и субмикроуровнях. Наиболее глубоко (до 0,5 мм) проникают радиационные повреждения, сопровождающиеся увеличением плотности дислокации и, как следствие, повышением микротвердости.

В более тонком слое наблюдаются переориентация блоков мозаики в зернах карбидов и изменение параметра кристаллической решетки в кобальтовой фазе твердого сплава, свидетельствующее о дополнительном растворении в ней вольфрама. В этом слое также зафиксировано наличие атомов азота, используемого при имплантации в качестве рабочего газа.

Наконец, в тончайшем слое (0,2–0,3 мкм), непосредственно прилегающем к поверхности, обнаружены молекулы высокопрочных теплостойких соединений имплантированных атомов и атомов основы типа нитридов, боридов и др. (в зависимости от состава ионного пучка). Рентгеноструктурные исследования показали также, что в микрообъемах твердого сплава формируются остаточные напряжения сжатия, препятствующие зарождению микротрещин.

Анализ кривых зависимости износа от времени для имплантированных и неимплантированных инструментов показывает, что эффект имплантации проявляется как на участке начального, так и на участке нормального износа, причем величина начального износа намного превышает толщину тонкого легированного слоя, которой она должна бы определяться.

С целью выяснения этого факта было проведено специальное исследование [79] с применением Оже–спектрометрии.

На различных участках лунки износа по передней поверхности имплантированного резца, соответствующих разным моментам времени изнашивания, была определена концентрация имплантированных атомов циркония и молибдена. Оказалось, что по мере изнашивания пик концентрации внедренных атомов смещается вглубь, благодаря чему имплантированная примесь сохраняется в поверхностном слое в течение примерно всего периода начального износа. Обнаруженный эффект объясняется термически стимулированной диффузией вглубь от поверхности, обусловленной высокими температурами и температурными градиентами в контактном слое инструмента. Этот результат хорошо увязывается с возрастанием эффекта имплантации с повышением температуры резания, наблюдаемого на рис. 12.2.

Упрочнение за счет приработки инструмента. Изменениесвойств инструментального материала определяется условиями нагружения при упрочнении: степенью и скоростью деформации, интенсифицирующими процессы упрочнения, и температурой, стимулирующей процессы разупрочнения [116]. Ф.Я. Якубовым было установлено, что при резании уровень скрытой поверхностной энергии достигает 0,5–3,0% и этой энергии достаточно для проявления эффектов упрочнения.

С учетом того, что процесс резания оказывает сложное энергетическое воздействие на контактные площадки режущего инструмента, энергозатраты на пластическую деформацию (упрочнение) и выделенной при этом теплоты (разупрочнение) аккумулируются в виде дефектов кристаллического строения, в том числе и линейных дефектов (дислокации). Если создать условия резания, при которых будет превалировать деформационное упрочнение, то процесс резания может быть рассмотрен как процесс деформационного упрочнения контактных площадок инструмента, приводящих к повышению их износостойкости.

С учетом того, что процесс резания оказывает сложное энергетическое воздействие на контактные площадки режущего инструмента, энергозатраты на пластическую деформацию (упрочнение) и выделенной при этом теплоты (разупрочнение) аккумулируются в виде дефектов кристаллического строения, в том числе и линейных дефектов (дислокации). Если создать условия резания, при которых будет превалировать деформационное упрочнение, то процесс резания может быть рассмотрен как процесс деформационного упрочнения контактных площадок инструмента, приводящих к повышению их износостойкости.

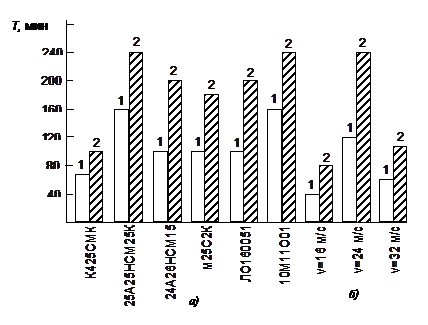

Рис. 12.3. Влияние предварительной приработки на стойкость резца из Р9К5, заточенного различными кругами (а) и при различных скоростях шлифования (б):

1 – без приработки; 2 – с приработкой. Обрабатываемый материал 12Х18Н10Т; v = 10 м/мин, v = 29 м/мин, S = 0,2 мм/об, t = 0,5 мм

В работе [116] показана возможность термодеформационного упрочнения режущего инструмента путем приработки (при определенных режимах резания), которая является естественным процессом термомеханического воздействия на контактный объем инструментального материала, в результате которого формируется структура, максимально приспособленная к заданным режимам работы.

Установлено превалирующее влияние процесса приработки инструмента на формирование износостойкого слоя контактных площадок инструмента из быстрорежущей стали (термодеформационное упрочнение) по сравнению с такими параметрами, как геометрия поверхности (шероховатость) и ее дефекты (дефектный слой, прижоги), которые формируются при заточке инструмента.

Таким образом, метод повышения эффективности инструмента путем использования приработки на менее жестких режимах резания является простым технологическим методом, который может быть использован в промышленности.

Date: 2015-07-17; view: 672; Нарушение авторских прав