Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Общие требования к щупам серии «Щ» (например, Щ203-2).

|

|

К применению допускаются щупы, изготовленные из закаленной, нержавеющей стали или латуни. Форма щупов может быть цилиндрической или конической.

Общие требования к самовыравнивающимся опорам (регулируемые опоры) BALTECH DM.

Регулируемые опоры должны быть прочными и пригодными для повторного использования в качестве опоры корпусов насосов, компрессоров, машин, применяемые для всех типов динамического, роторного (вращающегося) оборудования.

Регулируемые опоры должны иметь антикоррозионную обработку (например, черное воронение).

Регулируемые опоры должны обеспечивать вертикальное перемещение оборудования.

Регулируемые опоры должны обеспечивать компенсацию «мягкой лапы» и устранение угловой несоосности.

Требования к самовыравнивающимся опорам (регулируемым опорам) приведены в таблице 3.

Таблица 3. Технические характеристики самовыравнивающихся опор (регулируемых опор) серии BALTECH DM

| Типовые элементы | Тип | Размер болта | Опциональный размер болта | Расчётная нагрузка | Мин. высота | Номинальная высота | Макс. высота | Диаметр внешний | Диаметр внутренний | Шаг резьбы | Масса |

| (А) | |||||||||||

| М | М | кН | мм | мм | мм | мм | мм | мм | кг | ||

| BALTECH DM 1 | 10-16 | 1,6 | 0,5 | ||||||||

| BALTECH DM 2 | 16-20 | 1,6 | 1,0 | ||||||||

| BALTECH DM 3 | 20-27 | 2,1 | 2,5 | ||||||||

| BALTECH DM 4 | 24-30 | 2,1 | 3,5 | ||||||||

| BALTECH DM 5 | 30-36 | 2,1 | 4,5 | ||||||||

| BALTECH DM 6 | 36-39 | 2,1 | 7,0 | ||||||||

| BALTECH DM 7 | 42-45 | 3,2 | |||||||||

| BALTECH DM 8 | 48-52 | 3,2 | |||||||||

| BALTECH DM 9 | 56-64 | 3,2 | |||||||||

| BALTECH DM 10 | 64-72 | 3,2 |

Причины возникновения осевого давления в центробежных насосах КНС и меры их устранения.

Во время работы одноступенчатых насосов с односторонним входом и многоступенчатых насосов турбинного типа возникает осевое давление, которое при отсутствии разгрузочных устройств может вызвать осевое смещение вала с рабочим колесом в сторону всасывания.

Осевой сдвиг в эксплуатационных условиях может произойти и при наличии разгрузочных устройств из-за износа уплотнений. Поэтому устройства для разгрузки осевого давления в насосе должны обеспечивать надежную работу как в нормальных условиях эксплуатации, так и в случае значительного износа уплотнений. В противном случае износ уплотнений будет приводить к аварии устройств, уравновешивающих осевое давление.

Рис. 31. Эпюра распределения давления.

Рассмотрим теперь причины возникновения осевого давления. На (рис. 31) изображена эпюра распределения давления, действующего на левую и правую поверхности рабочего колеса. Увлекаемая рабочим колесом жидкость в пространстве между колесом и корпусом насоса вращается с угловой скоростью, равной примерно половине угловой скорости давления рабочего колеса. В связи с этим давление на наружные поверхности дисков рабочего колеса изменяется вдоль радиуса по параболическому закону. Давления справа и слева в области от R2 до R1 равны и уравновешиваются.

В пределах от R1 до Rb (радиус вала или втулки) давление слева, равное давлению у входа в насос, значительно меньше, чем давление справа. Следовательно, на рабочее колесо действует осевая сила давления, направленная справа налево (в сторону входа в рабочее колесо) и равная объему эпюры разности давлений на наружные поверхности дисков рабочего колеса. Строго говоря, осевое усилие зависит также от динамического воздействия потока жидкости внутри рабочего колеса при изменении направления движения из осевого в радиальное.

Однако это воздействие незначительно по сравнению с силой, обусловленной разностью давлений. Осевое усилие приближенно можно определить как разность сил давления справа и слева в пределах от R1 до Rb.  где A0 — осевое усилие в кг R1 - наружный радиус входного отверстия рабочего колеса м; Rb — радиус вала в м; H —напор насоса в м, γ — объемный вес жидкости в кг/мг.

где A0 — осевое усилие в кг R1 - наружный радиус входного отверстия рабочего колеса м; Rb — радиус вала в м; H —напор насоса в м, γ — объемный вес жидкости в кг/мг.

Разгрузка осевого усилия осуществляется следующими способами:

Рис. 32. Способы уравновешивания осевых усилий: а) двухсторонний вход; б) разгрузочное отверстие с уплотнением; в) встречное расположение рабочих колес.

1. Применением рабочих колес с двухсторонним входом, у которых в силу осевой симметрии осевой сдвиг не возникает (рис. 32а).

2. Созданием камеры между дисками рабочих колес, в которой давление с помощью разгрузочных отверстий и второго уплотнения за диском: уравновешивается с давлением на входе в колесо (рис. 326).

В рабочем диске колеса близ втулки делаются отверстия, через которые жидкость поступает в камеру за рабочим колесом, ограниченную кольцевым уплотнением. Таким образом в камере поддерживается давление, близкое к давлению всасывания.

При одинаковых диаметрах и зазорах уплотнений с обеих сторон рабочего колеса силы осевого давления на колесо почти полностью уравновешиваются. Недостаток этого способа разгрузки осевого усилия заключается в том, что перетекание жидкости через такие отверстия неблагоприятно влияет на условия входа потока на лопатки рабочего колеса, что уменьшает к. п. д насоса.

Камера за диском рабочего колеса с давлением, равным давлению всасывания, может быть создана также с помощью второго уплотнения на задней стороне рабочего колеса и перекидной трубки, соединяющей указанную камеру с всасывающим патрубком.

3. Применением встречного расположения колес у многоступенчатых насосов (рис. 32в) с радиально-упорными подшипниками на случай износа уплотнений.

Рис. 33. Уравновешивание осевого усилия разгрузочной пятой (диском).

4. Уравновешивание разгрузочным диском. Специальное гидравлическое устройство, обеспечивающее полное равновесие ротора многоступенчатого насоса на всех режимах, можно применить без упорного подшипника. Такое устройство носит название гидравлическая пята или разгрузочный диск.

Уравновешивание осевого давления разгрузочным диском обеспечивает минимальный габарит ротора в осевом направлении и разгрузку сальника со стороны нагнетания от действия осевого усилия. В этой схеме на одном валу с рабочими колесами устанавливают диск так, что ротор вместе с разгрузочным диском представляют одну жесткую систему.

Такой диск располагают с наружной стороны крышки корпуса в специальной камере, сообщающейся со стороны колес с областью нагнетания, а с другой стороны — с областью всасывания через специальную трубку (рис. 33). Некоторая незначительная часть производительности насоса проходит из камеры нагнетания в эту камеру разгрузки.

Пройдя через узкую радиальную щель δ1 между кольцом корпуса и диском, жидкость теряет на сопротивление в щели часть напора и поступает в камеру за диском с давлением Pv < Pr откуда по специальной трубе уходит во всасывающий патрубок насоса.

При этом разгрузочный диск создает осевое усилие, направленное в сторону, противоположную осевой силе, возникающей на рабочих колесах. Если диаметр разгрузочного диска подобрать таким, что его осевая сила будет равна суммарной осевой силе всех рабочих колес, то автоматически произойдет уравновешивание осевых давлений.

Назначение сальников центробежных насосов. Правила набивки. Соблюдение мер безопасности при набивке сальников

1. Удалить старый уплотнитель из коробки сальника и тщательно очистить всю коробку и вал, а также проверить состояние вала или втулки. При сильном износе произвести регенерацию или заменить на новые.

2. Подобрать соответствующий размер набивки. Для этого следует измерить диаметр вала или втулки, а также внутренний диаметр коробки в зоне уплотнения. Половина разницы диаметра является требуемым размером набивки.

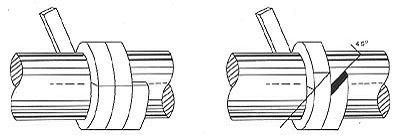

3. Для монтажа в коробке использовать правильно отрезанные и сформированные в кольца частей набивки (см. рис. ниже). Запрещена спиральная намотка набивки. Во время намотки набивка должна быть слегка напряжена, но не натянута.

4. Самое лучшее при монтаже набивки – это накладка сформированных колец (спрессованных) вне сальника. В этом случае гнездо пресса должно иметь внешний диаметр на 0,05 мм больший диаметра валика и тот же самый заниженный размер для диаметра коробки сальника.

5. Спрессованные кольца (относительно правильно отрезанные части набивки) располагать по одной в коробке, убеждаясь в том, правильно ли они заполняют уплотняемое пространство таким образом, чтобы в месте соприкосновения концов кольца не образовывалась щель, а также чтобы кольца не заходили одно на другое.

6. После расположения последнего кольца в коробке вложить сальник, прикрутить болты пальцами или слегка ключом.

7. Для обеспечения правильного введения сальника, высота набивочного пакета должна быть меньше длины сальника, по крайней мере, на 1/2 толщины набивки.

8. После завершения набивки следует запустить насос. В первое время после запуска набивка должна пропускать даже в том случае, если течь большая. Значительная течь в первый период работы в результате приведет к значительному росту прочности набивки. В это время происходит увеличение набивки в результате теплового расширения и абсорбции набивочного тела. В результате получаем повышенную плотность набивки и увеличение ее прижимания к валу. Это предварительное самоуплотнение сальника. Если в этот период течь будет полностью остановлена, сальник следует слегка освободить так, чтобы течь продолжа9. Приблизительно после истечения одного часа работы насоса следует постепенно и равномерно прикручивать сальник. Чаще всего следует прикручивать гайки, каждые 0,5 мин. На 1/6 оборота. Прикручивание осуществлять до тех пор, пока течь не будет равна 3-4 каплям на минуту на каждый сантиметр диаметра вала.

ВАЖНО! Для правильной работы сальниковой набивки насоса необходима течь. Слишком сильное прикручивание сальника, характеризующееся повышением температуры и отсутствием течи, вызывает увеличение трения и ухудшение удаления теплоты из зоны трения. В результате происходит быстрое удаление импрегнирующих веществ, перегрев и затвердение набивки в месте соприкосновения с валом, и тем самым потеря эластичности. Такая набивка не имеет уплотнительных свойств, и дальнейший ее зажим может вызвать поломку вала или втулки.

10. Во время эксплуатации следует проверять течь, по крайней мере, раз в сутки. Если течь больше необходимой, ее размер определяем в соответствии с принципами, представленными в пункте 9.

11. Полная закрутка сальника во время эксплуатации не может превысить 40% начальной высоты пакета. После достижение этого размера набивку следует сменить. Не рекомендуется ввод новых колец для удлинения комплекта. Основные потери, вызванные набивкой, возникают в последней фазе эксплуатации, когда отсутствуют смазочные вещества и набивка содержит в себе частички из уплотняемого тела, а также продукты износа вала.

| Название | Используется в уплотнениях |

| АП-31 асбестовая плетеная пропитанная маслами и графитом | В центробежных и поршневых насосах, работающих с жидкиминейтральными, агрессивными средами, нефтепродуктами при давле-нии до 2 Мпа (20 Атм) и температуре до 250°С. Допустимая скорость скольжения в арматуре и поршневых насосах до 2 м/с, в цен-тробежных до 15 м/с, интервал рН среды 3…10. |

| АПР-31 плетенная асбестовая пропитанная маслами и графитом с проволокой | В центробежных насосах, работаю-щих с жидкими нейтральными,агрессивными средами и нефтепро-дуктами при давлении до 2,5 Мпа(25 Атм) и температуре не выше210°С, скорость скольжения до 15м/с, интервал рН среды 3…10. |

| ХБП-31 хлопчато-бумажная пропитанная маслами и графитом | В сальниковых уплотнениях армату-ры и насосов, работающих придавлении до 20 Мпа (200 Атм) итемпературе не выше 100°С сосредами: газы, пары, минеральныемасла, углеводороды, нефтяноетопливо, промышленная вода. Скорость скольжения в центробежныхнасосах до 15 м/с. Допустимыйинтервал рН среды 5…10. |

Набивка в насосах: виды, используемые для консольных насосов

Меры предупреждения снижения приемистости нагнетательных скважин.

В настоящее время в России способ разработки нефтяных месторождений с поддержанием пластового давления с помощью закачки воды является основным.

Выполнение проектных показателей нефтяных месторождений при заводнении в значительной степени зависит от эффективной работы нагнетательных скважин при стабильной приемистости. Однако в процессе закачки пресных подрусловых вод, вод открытых водоемов, сточных вод нефтепромыслов, используемых в системе заводнения, происходит заиливание поверхности фильтрации вносимыми с водами взвешенными веществами, нефтепродуктами и др. В результате происходит снижение, иногда и полная потеря приемистости. Кроме того, на высокую и устойчивую приемистость оказывается влияние и подготовка нагнетательных скважин, вводимых под закачку из бурения или переводимых из эксплуатационного фонда. Подготовка ПЗП заключается в отчистке ее от глинистого раствора, АСПО, отлагавшихся в процессе эксплуатации скважин, причем современные широко применяемые методы воздействия на ПЗП с целью улучшения сообщаемости удаленной зоны со стволом скважины не всегда обеспечивают необходимые темпы закачки.

При разработке нефтяных месторождений с поддержанием пластового давления закачкой воды, особенно на заключительных стадиях разработки встречается проблема низкого охвата продуктивного пласта закачиваемой водой. Здесь проблема во многом зависит от особенностей геологического строения залежей, неоднородности, коллекторских свойств пород, а именно, анизотропии проницаемости пород коллекторов. По этой причине основной объем закачиваемой воды фильтруется по высокопроницаемым промытым каналам, оставляя невыработанными менее проницаемые объемы продуктивного пласта.

Поэтому вопрос предупреждения потери приемистости и выявление основных причин ее ухудшения, на фоне которых необходимо разработать эффективные методы регулирования фильтрационно-емкостных характеристик в ПЗП, позволяющие качественно и количественно восстановить ее и увеличить охват пластов заводнением, в настоящее время остается актуальным в связи с постоянно меняющимися во времени пластовыми условиями, экономическими затратами и ужесточением экологических требований.

Цель диссертационной работы — восстановление и регулирование приемистости нагнетательных скважин физико-химическими методами Основные задачи исследований 1. Обобщение опыта и результатов обработки нагнетательных скважин Республики Башкортостан технологиями для выравнивания профиля вытеснения и увеличения охвата пластов заводнением для выбора, обоснования и реализации метода воздействия на пласт 4П месторождения статистических методов.

2. Лабораторные исследования по разработке и усовершенствованию составов и способов обработки нагнетательных скважин с целью восстановления и регулирования проницаемости анизотропного пласта.

3. Обобщение полученных результатов с получением статистических моделей для выявления основных причин, влияющих на приемистость нагнетательных скважин.

Назначение, устройство и принцип работы расходомеров типа СВУ.

Количество вещества, которое протекает по трубопроводу за единицу времени, называется расходом.

Количество и расход вещества выражают в объемных и массовых единицах измерения. Объемными единицами количества служат литр (л) и кубический метр (м3), а массовыми — килограмм (кг) и тонна (т). Наиболее распространенными единицами объемного расхода является: л/час. м3/сек, м3/час, а массовой — кг/сек, кг/час, т/час.

Приборы, измеряющие расход, называются расходомерами. В зависимости от вида измеряемого вещества они делятся на водомеры, паромеры, газомеры и др. Расходомеры бывают показывающие и самопишущие. К приборам, которые измеряют расход, относятся также счетчики

Предназначены для учета объема воды, закачиваемой в нагнетательные скважины систем поддержания пластового давления на нефтяных месторождениях, или используемой в сетях водо- и теплоснабжения промышленных предприятий и организаций и объектов коммунального хозяйства.

ТУ 39-1224-87

(Выпускается вместо снятого с производства счетчика СВУ).

Измеряемая среда: вода пресная, подтоварная (поступающая с установок подготовки нефти), пластовая (минерализованная), их смеси и другие невзрывоопасные жидкости, неагрессивные к сталям марок 30Х13, 12Х18Н10Т по ГОСТ 5632.

Состав:

Датчик расхода счетчика ДРС.М (Зарегистрирован в государственном реестре средств измерения - №23469-02.),

Устройство микровычислительного Dymetic 5102.1 (Зарегистрировано в государственном реестре средств измерения - №20363-00).

| ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | |

| Рабочее давление, (МПа) | 0,3...20 |

| Температура воды, (°С) | +4...+60 |

| Допускаемая температура окружающего воздуха, (°С) | |

| - для датчика | -40...+50 |

| - для вычислителя | +5...+50 |

| Электропитание: | |

| - для датчика (сеть постоянного тока), В | 20...27 |

| - для вычислителя (сеть переменного тока 50 Гц), В | |

| Потребляемая мощность, не более | 2 Вт - для датчика, 20 Вт - для вычислителя |

| Основная относительная погрешность, (%): | |

| - датчика расхода | ± 1,5 - при расходе от Qэ min до Qmax, ± 2,5 - от Qmin до Qэ min |

| - вычислителя | ± 0,25 |

| Гарантийный срок эксплуатации, месяцев | |

| Межповерочный интервал, лет | 3 - для датчика, 2 - для вычислителя |

| Условное обозначение | Условный проход, мм | Наименьший расход, м3/ч Qmin | Наибольший расход, м3/ч Qmax | Эксплуатационный расход Qi, м3/ч | |

| наименьший Qэ min | наибольший Qэ maх | ||||

| ДРС.М-20-25А | 0,6 | 0,7 | |||

| ДРС.М-20-25 | 0,6 | 0,7 | |||

| ДРС.М-20-50 | 1,0 | 1,2 | |||

| ДРС.М-20-200 | 5,0 | 6,0 | |||

| ДРС.М-20-300 | 8,2 |

| Условное обозначение | Масса, кг, не более | Габаритные размеры (длина*ширина* высота), мм |

| ДРС.М-20-25А | 8,2 | 140*116*361 |

| ДРС.М-20-25 | 14,7 | 160*140*407 |

| ДРС.М-20-50 | 14,1 | 160*140*407 |

| ДРС.М-20-200 | 10,7 | 160*140*407 |

| ДРС.М-20-300 | 11,4 | 160*176*397 |

| Dymetic 5102.1 | 4,0 | 70*200*280 |

принцип работы:

датчик расхода счетчика дрс.м преобразует расход жидкости в последовательность электрических импульсов, «ценой» импульса 0,001м3, и передает ее микровычислительному устройству (мву). длина линии связи между датчиком и мву возможна до 300 м. мву обеспечивает: подключение от 1 до 4 датчиков дрс.м одновременно, электрическое питание датчиков, контроль расхода воды, фиксирует отказы датчика и выход параметров за установленные пределы, обеспечивает формирование протоколов, передачу информации на принтер, систему телемеханики, модем (интерфейс rs 232 с), архивацию и хранение данных в энегронезависимой памяти до 10 лет. в качестве печатающего устройства используется epson-совместимый принтер. кроме того, имеется возможность подключения датчика дрс.м к бпи-04 или напрямую к системе телемеханики.

Назначение и конструкция нагнетательной скважины. Требования, предъявляемые к скважинам

3.2.1. Параметры бурового раствора при вскрытии продуктивных пластов в нагнетательных скважинах должны соответствовать требованиям, предусмотренным в проектах на строительство данной категории скважин.

3.2.2. Конструкции нагнетательных скважин (диаметры их обсадных колонн, высота подъема цемента и др.) обосновываются в технологических проектных документах на разработку месторождений. Они должны обеспечивать:

а) возможность закачки предусмотренных в проектах объемов воды и проведение геолого-технических мероприятий при заданных рабочих давлениях;

б) производство всех видов ремонтов и исследований с использованием соответствующих оборудований, аппаратуры, приборов и инструмента;

в) надежное разобщение пластов и объектов разработки.

3.2.3. Для обеспечения запроектированных показателей приемистости и охвата закачкой всего вскрытого продуктивного разреза конструкция забоя нагнетательной скважины должна быть такой, чтобы фильтрующая поверхность пласта была максимально открытой.

3.2.4. Физико-химические свойства воды, закачиваемой в пласт, должны обеспечивать продолжительную устойчивую приемистость пласта и высокую нефтеотмывающую способность, не ухудшая свойств нефти, газа и пласта.

3.2.5. Используемая для заводнения вода по своим свойствам должна быть совместима с пластовой водой, породой коллектора и вытесняемой нефтью (не вызывать образования осадка в пласте и эксплуатационном оборудовании). Требования к качеству закачиваемой воды определяются проектными технологическими документами на разработку, в которых допустимое содержание в воде механических и химических примесей, железа в окисной форме, нефтепродуктов, кислорода, водорослей и микроорганизмов устанавливается в зависимости от коллекторских свойств и литологической характеристики продуктивных пластов, разбухаемости глинистых частиц, конкретные способы, технология очистки и подготовки воды обосновываются в проектах обустройства месторождения, подлежат строгому соблюдению при осуществлении процессов заводнения.

3.2.6. При закачке в пласты сточных или других коррозионно-агрессивных вод для защиты водоводов, обсадных колонн скважин и другого эксплуатационного оборудования от коррозии применяются защитные покрытия, ингибиторы коррозии, герметизация затрубного пространства и т.д. Защита от коррозии должна быть определена в проекте обустройства.

3.2.7. Нестабильные воды, склонные к выделению и отложению солей в сооружениях системы ППД, в пласте и оборудовании добывающих скважин перед закачкой в пласты должны обрабатываться ингибиторами солеотложения.

3.2.8. Для приготовления закачиваемых в пласт водных растворов ПАВ, кислот, щелочей, полимеров и других химреагентов следует использовать воду, исключающую деструкцию реагентов и не образующую с ними соединений, способных выделяться в осадок после контакта с пластовой водой, породой коллектора и вытесняемой нефтью.

Конструкция нагнетательных скважин

В большинстве своем нагнетательные скважина по конструкции не отличаются от добывающих. Более того, некоторое количество добывающих скважин, оказавшихся в зоне контура водоносности или за ним, переводятся в разряд нагнетательных. При внутриконтурном и площадном заводнении перевод добывающих скважин под закачку воды считается нормальным.

Существующие конструкции нагнетательных скважин предусматривают закачку воды через насосно-компрессорные трубы, спускаемые с пакером и якорем.

Надпакерное пространство следует заполнить нейтральной к металлу жидкостью (можно и нефтью).

Забой должен иметь достаточный по толщине фильтр, обеспечивающий закачку запланированного объема воды, зумпф, глубиной не менее 20 м для накопления механических взвесей.

Целесообразно применение вставных (сменных) фильтров, которые могут периодически подниматься из скважин и очищаться.

Устьевая арматура нагнетательной скважины предназначена для подачи и регулирования объема воды в скважину, проведения различных технологических операций промывок, освоения, обработок и т.д.

Наиболее распространена на месторождениях восточных районов арматура типа 1АНЛ-60-200.

Арматура состоит из колонного фланца, устанавливаемого на обсадную колонну, крестовины, применяемой для сообщения с затрубным пространством, катушки, на которой подвешиваются НКТ, тройника для подачи нагнетаемой жидкости в скважину.

Пакер применяется для разобщения отдельных участков ствола скважины. Получили широкое применение пакеры механического или гидромеханического действия, рассчитанные на перепад давления до70 Мпа. Пакер спускается в скважину одновременно с якорем.

Назначение и конструкция пакера и якоря принципиально не отличаются от применяемых при фонтанной эксплуатации скважин.

Назначение дюкера магистральных водоводов, его конструкция.

Дюкер (от нидерл. duiker, пришло в русский через нем. Düker — «сифон») — водовод, обычно снабженный насосами, предназначенный для прохождения препятствия (русла другой реки, глубокого оврага или балки, железной дороги и т. п.). Дюкеры используются в системах водопровода, канализации, орошения и т. п. Дюкер, состоящий из одной трубы, называется одноочковым, из двух или более — многоочковым.

В проектировании и строительстве магистральных нефтепроводов Дюкером называют участок нефтепровода прокладываемый на пересечении с искусственным или естественным препятствием: под руслом реки или канала, по дну глубокого оврага, под авто или железной дорогой. В этом случае, как правило, Дюкер состоит из нескольких труб, которые предварительно свариваются в "нитку" ("плеть") и затем укладываются в подготовленную траншею или "футляр" ("кожух") способом протаскивания.

Назначение и правила эксплуатации подшипников центробежного насоса КНС.

Назначение подшипников - - поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность вращения или качания, и воспринимать действующие на них нагрузки.

Date: 2016-08-31; view: 521; Нарушение авторских прав