Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Радиографический контроль

|

|

8.4.1 РК сварных соединений трубопроводов (и их участков после ремонта сваркой) должен выполняться в соответствии с требованиями ГОСТ 7512.

8.4.2 РК в соответствии с требованиями настоящего документа могут быть подвергнуты сварные соединения трубопроводов наружным диаметром до 1220 мм включительно и с номинальной толщиной стенки до 50 мм включительно.

8.4.3 При проведении РК контролируемая зона сварного соединения должна включать не только изображения сварного шва, но и прилегающую к нему околошовную зону, шириной не менее толщины стенки (при толщине стенки до 20 мм) и не менее 20 мм при толщине стенки 20 мм и более.

8.4.4 РК проводится для выявления внутренних и выходящих на поверхность дефектов, таких как газовые поры, шлаковые включения, непровары, несплавления, трещины, подрезы и др.

8.4.5 Сварное соединение допускается к проведению РК при наличии заключения о годности данного сварного соединения по результатам ВИК и заключения по УЗК.

8.4.6 Требования к средствам РК

8.4.6.1 При РК следует использовать оборудование, материалы и приспособления в соответствии с требованиями настоящего документа и ОР-91.200.00-КТН-284-09. Средства измерений следует применять исправные, поверенные или откалиброванные в установленном порядке.

8.4.6.2 Энергия источников гамма-излучения, анодное напряжение на рентгеновской трубке выбираются в зависимости от толщины металла просвечиваемых изделий таким образом, чтобы была обеспечена требуемая чувствительность контроля и радиационная безопасность обслуживающего персонала.

8.4.6.3 Область применения РК с использованием:

- рентгеновских аппаратов непрерывного и импульсного действия с максимальным напряжением на рентгеновской трубке – P, кВ, рассчитываемым по формуле

P = 7 S + 100, (8.1)

где S – толщина просвечиваемого металла, мм;

- закрытых радиоактивных источников излучения приведена в таблице 8.4.

Таблица 8.4 – Область применения закрытых радиоактивных источников излучения

| № п/п | Толщина просвечиваемого металла, мм | Закрытый радиоактивный источник |

| От 1 до 20 |

| |

| От 5 до 30 |

| |

| От 5 до 100 |

| |

| От 10 до 120 |

| |

| От 30 до 200 |

|

8.4.6.4 При выполнении РК качества сварных стыков магистральных трубопроводов в качестве детектора ионизирующего излучения может применяться любой из следующих детекторов: радиографическая пленка или запоминающие многоразовые пластины. Выбор детектора определяет технологию получения изображения проконтролированного соединения. При этом выдача заключения по результатам радиографии может быть выполнена по изображениям, полученным с применением любой из этих технологий: традиционной радиографии с радиографической пленкой или цифровой радиографии с запоминающими многоразовыми пластинами.

8.4.6.5 РК при просвечивании по схемам, приведенным на рисунке 8.2, выполнять с применением рулонных пленок или запоминающих пластин.

РК при просвечивании по схемам, приведенным на рисунках 8.3, 8.4, 8.6 – 8.9, выполнять с применением форматных, рулонных пленок или запоминающих пластин.

Применение форматных пленок по схемам, приведенным на рисунках 8.3, 8.4,

8.6 – 8.9, допускается при условии использования металло-флуоресцентных или металлических экранов.

8.4.6.6 Для сокращения времени экспозиции радиографические плёнки можно применять с металлическими усиливающими экранами. Коэффициент усиления металлических усиливающих экранов принимают равным 2 при просвечивании изотопами и равным 2,7 – при использовании рентгеновского излучения.

8.4.6.7 При использовании металлических усиливающих экранов необходим хороший контакт между пленкой и экранами. Это может быть достигнуто применением рентгеновской пленки в вакуумной упаковке или посредством хорошего прижима в рулоне или в отдельной упаковке. Предпочтение следует отдавать рентгенографическим пленкам в светозащитной упаковке в комбинации с усиливающими металлическими экранами.

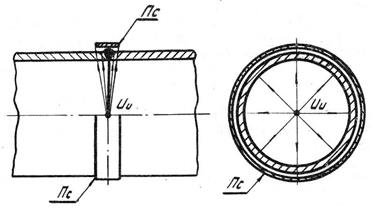

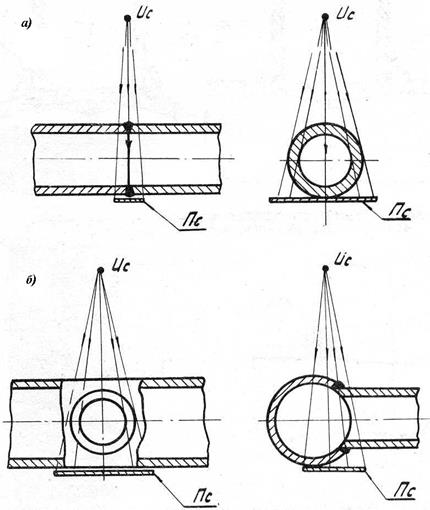

Ии – источники излучения, расположенные изнутри; Пс – пленки (пластины), расположенные снаружи

Рисунок 8.2 – Схема панорамного просвечивания изнутри трубы за одну установку

источника излучения

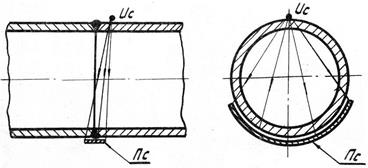

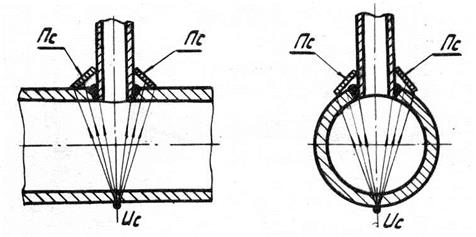

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции; Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.3 – Схема фронтального просвечивания через две стенкиудалён

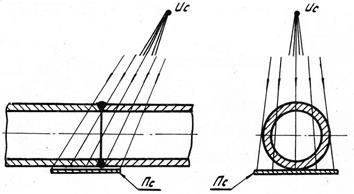

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции.

Рисунок 8.4 – Схема фронтального просвечивания через две стенки за одну или две установки источника излучения на плоскую кассету (схема просвечивания «на эллипс»)

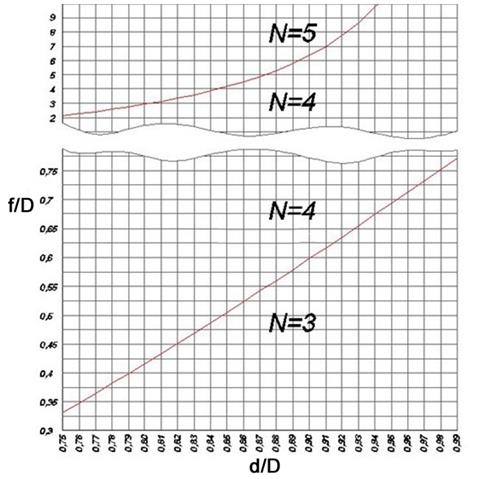

d, D – внутренний, наружный диаметр трубы соответственно;

f – расстояние от источника излучения до близлежащей поверхности кольцевого сварного соединения

Рисунок 8.5 – Выбор количества участков контроля (экспозиций) при просвечивании

Примечание – Соотношение d / D округляется до ближайшего наименьшего значения.

а) для соединения труб; б) для соединений врезок

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.6 – Схема фронтального просвечивания через две стенки за одну установку источника излучения без его смещения относительно сварного шва

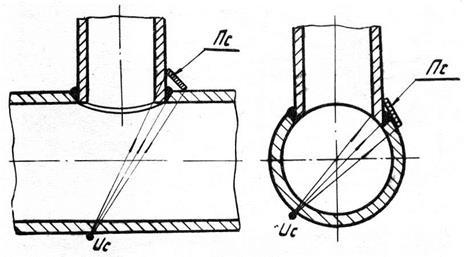

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.7 – Схема фронтального просвечивания швов врезок малого диаметра за одну установку источника излучения

Ис – источники излучения, расположенные снаружи контролируемой сварной трубной конструкции;

Пс – пленки (пластины), расположенные снаружи контролируемой сварной трубной конструкции

Рисунок 8.8 – Схема фронтального просвечивания швов врезок большого диаметра

за несколько установок источника излучения

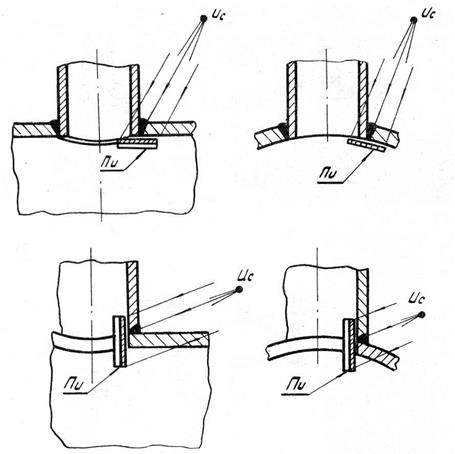

Ис – источники излучения, расположенные изнутри контролируемой сварной трубной конструкции;

Пи – пленки (пластины), расположенные соответственно снаружи и изнутри контролируемой сварной трубной конструкции

Рисунок 8.9 – Схема просвечивания швов врезки снаружи трубы за несколько установок источника излучения

8.4.6.8 Для защиты пленки от рассеянного излучения рекомендуется со стороны, противоположной от источника излучения, экранировать кассету с пленкой (или рулонную пленку в светозащитной упаковке) свинцовыми экранами толщиной от 1 до 3 мм.

8.4.6.9 Технологии цифровой радиографии и запоминающих пластин применяются при условии обеспечения чувствительности контроля не ниже требуемой настоящим документом. Основные положения данной технологии – в соответствии с приложением Ж настоящего документа.

8.4.7 Чувствительность РК

8.4.7.1 Чувствительность РК должна соответствовать:

- для трубопроводов и их участков категорий B, I, а также трубопроводов (см. таблицу 5.1, строки 8 – 11, 16 – 18) и сварных соединений (см. таблицу 5.1, строки 20, 21) – классу чувствительности II по ГОСТ 7512 и не превышать значений, приведенных в таблице 8.5;

- для трубопроводов и их участков категорий II, III и IV, а также трубопроводов (см. таблицу 5.1, строки 12 – 15, 19, 23 – 24) –классу чувствительности III по ГОСТ 7512 и не превышать значений, приведенных в таблице 8.6.

Таблица 8.5 – Требования по классу чувствительности II по ГОСТ 7512

| № п/п | Радиационная толщина (в месте установки эталона чувствительности), мм | До 5 | Свыше 5 до 9 включ. | Свыше 9 до 12 включ. | Свыше 12 до 20 включ. | Свыше 20 до 30 включ. | Свыше 30 до 40 включ. | Свыше 40 до 50 включ. | Свыше 50 до 70 включ. | Свыше 70 до 100 включ. | Свыше 100 до 120 включ. |

| Требуемая чувствительность, мм | 0,10 | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | 0,75 | 1,00 | 1,25 | 1,5 |

Таблица 8.6 – Требования по III классу чувствительности по ГОСТ 7512

| № п/п | Радиационная толщина (в месте установки эталона чувствительности), мм | До 5 | Свыше 5 до 9 включ. | Свыше 9 до 12 включ. | Свыше 12 до 20 включ. | Свыше 20 до 30 включ. | Свыше 30 до 40 включ. | Свыше 40 до 50 включ. | Свыше 50 до 70 включ. | Свыше 70 до 100 включ. | Свыше 100 до 120 включ. |

| Требуемая чувствительность, мм | 0,20 | 0,30 | 0,40 | 0,50 | 0,60 | 0,75 | 1,00 | 1,25 | 1,50 | 2,00 |

Табл. 2

8.4.7.2 Радиационная толщина (в месте установки эталона чувствительности) равна, мм:

- для схем просвечивания по рисункам 8.2, 8.3 и 8.9 – толщине контролируемого металла плюс толщина канавочного эталона чувствительности;

- для схем просвечивания по рисункам 8.4, 8.6, 8.7, 8.9 – удвоенной толщине контролируемого металла плюс толщина канавочного эталона чувствительности,

- где толщина канавочного эталона чувствительности принимается:

- равной 2 мм при радиационной толщине до 40 мм включ. для класса чувствительности II и до 30 мм вкл. для класса чувствительности III;

- равной 4 мм при радиационной толщине от 40 до 120 мм включ. для класса чувствительности II и от 30 мм до 100 мм включ. для класса чувствительности III;

- равной 6 мм при радиационной толщине от 100 до 120 мм включ. для класса чувствительности III.

Примечание – При применении проволочных эталонов чувствительности значения 0,30; 0,60; 0,75 и 1,50 мм заменяются значениями 0,32; 0,63; 0,80 и 1,60 мм.

8.4.7.3 Величина оптической плотности согласно ГОСТ 7512 в зоне сварного соединения (на сварном шве) должна быть не менее 1,5 е.о.п. Верхний предел оптической плотности при использовании технических мелкозернистых радиографических пленок может превышать 4 е.о.п. и ограничен лишь устройствами для просмотра снимков.

8.4.8 Для определения чувствительности РК следует использовать проволочные и канавочные эталоны чувствительности по ГОСТ 7512. Допускается использование проволочных эталонов чувствительности по ISO 19232-1 [3], приведенные в приложении Н настоящего документа.

8.4.9 Достигнутую чувствительность контроля определяют по изображению на снимке проволочного эталона чувствительности.

Для проволочного эталона достигнутая чувствительность контроля соответствует диаметру наименьшей видимой на снимке проволоки, мм.

Изображение проволочки считать различимым, если четко видна непрерывная ее длина не менее 10 мм.

8.4.10 Для маркировки радиограмм (номер стыка, номер пленки, клейма сварщиков и др.) при радиографическом контроле необходимо использовать маркировочные знаки в виде цифр и букв русского или латинского алфавита, а также дополнительные знаки в виде стрелок, тире и т. п.

Маркировочные знаки должны быть изготовлены из материала (например, из свинца), обеспечивающего получение их четких изображений на радиографических снимках.

Рекомендуемыми размерами знаков при контроле сварных соединений трубопроводов, являются размеры знаков из наборов № 1, 2, 3 и 5, 6, 7. Допускается применение других наборов букв или цифр соответствующих типоразмеров.

8.4.11 Для нахождения дефектных участков шва необходимо использовать мерительные пояса со знаками, обеспечивающими разметку контролируемого соединения. Знаки должны быть изготовлены из материала (например, из свинца), обеспечивающего получение их четких изображений на радиографических снимках.

8.4.12 Схемы просвечивания сварных соединений

8.4.12.1 Основные схемы просвечивания стыковых и угловых сварных соединений трубопроводов, технологических и вспомогательных трубопроводов приведены на рисунках 8.3 – 8.9.

8.4.12.2 Кольцевые швы трубопроводов, переходов и трубных узлов (приварки тройников, отводов) просвечивают по одной из четырех схем в зависимости от геометрических размеров труб, типа и активности применяемого источника излучения. Схемы просвечивания представлены на рисунках 8.2 – 8.6а).

8.4.12.3 Кольцевые сварные швы свариваемых изделий, в которые возможен свободный доступ внутрь, контролируют за одну установку источника излучения по схеме, представленной на рисунке 8.2 (панорамное просвечивание).

8.4.12.4 При строительстве, реконструкции и капитальном ремонте линейную часть трубопроводов целесообразно контролировать по схеме (см. рисунок 8.2) с помощью самоходного внутритрубного устройства («кроулера»), технические характеристики которого выбираются исходя из следующих параметров:

- диаметра трубы;

- толщины стенки;

- чувствительности контроля;

- типа рентгенографической пленки;

- источника ионизирующего излучения;

- темпов сооружения линейной части и т. д.

Примечание – При радиографическом контроле по схеме, приведенной на рисунке 8.2, применять только рулонные пленки.

8.4.12.5 Сварные соединения трубопроводов, к которым невозможен доступ изнутри трубы, контролируются по схеме, представленной на рисунке 8.3 (фронтальное просвечивание). Просвечивание таких швов осуществляется через две стенки трубы за три и более установок источника ионизирующего излучения.

8.4.12.6 Основные параметры просвечивания по схеме, представленной на рисунке 8.3:

- источник излучения располагается непосредственно на трубе,

- угол между направлением излучения и плоскостью сварного шва не должен превышать 5°;

- фокусное расстояние F ≥ D (D – наружный диаметр трубы);

- количество экспозиций от 3 до 5, в соответствии с номограммой по рисунку 8.5.

При каждой экспозиции источник излучения следует смещать на угол в соответствии с количеством экспозиций.

8.4.12.7 Количество участков контроля при контроле по схеме на рисунке 8.3 выбирается в соответствии с рисунком 8.5.

8.4.12.8 Просвечивание тройников и отводов малого диаметра (до 76 мм включительно) осуществляют в соответствии с требованиями 8.4.12.11.

8.4.12.9 При контроле «на эллипс» следует применять мелкозернистые высококонтрастные радиографические пленки в комбинации с металло-флуоресцентными или металлическими экранами.

8.4.12.10 Швы приварки врезок, отводов и т. п. к основной трубе просвечивают по одной из схем, приведенных на рисунках 8.6б) – 8.9, в зависимости от диаметров свариваемых элементов, их соотношений, условий доступа к шву.

8.4.12.11 Просвечивание трубопроводов диаметром менее 57 мм с соотношением

d/D < 0,8 (где d и D – внутренний и наружный диаметры соответственно) следует производить по схеме рисунка 8.6. Если соотношение d/D ³ 0,8, просвечивание осуществляется по схеме, приведенной на рисунке 8.4, за одну установку «на эллипс».

8.4.12.12 Просвечивание сварных швов врезок в трубопроводы менее 76 мм производится в соответствии с рисунком 8.6б).

8.4.12.13 Просвечивание сварных швов врезок диаметром менее 76 мм осуществляют в соответствии со схемой, приведенной на рисунке 8.7, и требованиями 8.4.12.17.

8.4.12.14 Просвечивание стыков врезок диаметром более 76 мм осуществляют в соответствии со схемой, приведенной на рисунке 8.8, и требованиями 8.4.12.17.

8.4.12.15 При просвечивании по схемам, приведенным на рисунке 8.6, разрешается использовать источники ионизирующего излучения, оговоренные в 8.4.6.3, а радиографические пленки следует применять в соответствии с 8.4.12.9. Фокусное расстояние должно быть не менее 5 DN.

8.4.12.16 Смещение источника излучения относительно плоскости сварного шва при контроле по схеме рисунка 8.4 составляет от 0,35 F до 0,5 F при просвечивании за одну экспозицию и примерно 0,2 F – при просвечивании за две экспозиции (где F – фокусное расстояние).

8.4.12.17 При просвечивании по схемам, приведенным на рисунке 8.9, фокусное расстояние должно быть не менее диаметра того патрубка, к внутренней поверхности которого прикладывается радиографическая пленка.

Примечание – При просвечивании швов врезок по схемам, приведенным на рисунках 8.7 – 8.9, пленку укладывают отдельными небольшими отрезками, о6еспечивающими плотное прилегание пленки к профилю шва врезки.

8.4.13 Подготовка и проведение радиографического контроля

8.4.13.1 Перед началом контроля специалист, осуществляющий контроль, должен:

- выполнить требования 8.1.10.3;

- ознакомиться с результатами предшествующего контроля;

- убедиться в отсутствии недопустимых наружных дефектов.

8.4.13.2 Поверхность сварного шва перед проведением радиографического контроля должна быть зачищена от неровностей и брызг металла.

8.4.13.3 РК проводят в соответствии с операционной технологической картой.

8.4.13.4 После устранения дефектов сварного шва, выявленных по результатам предшествующего контроля, производят разметку сварного соединения, задают начало и направление отсчета координат.

8.4.13.5 Закрепляют на трубопроводе мерный пояс. Применение мерного пояса обязательно.

8.4.13.6 Для привязки снимков к сварному соединению системой свинцовых маркировочных знаков, установленных на стыке (на участке сварного стыка), обозначают:

- номер стыка;

- координаты участка сварного соединения по мерному поясу;

- номер пленки;

- дату проведения радиографического контроля;

- шифр (характеристика) объекта;

- шифр специалиста НК;

- шифр (клеймо) сварщика или бригады сварщиков;

- продольные сварные швы.

Примечание – Шифры объекта, специалиста НК и сварщика должны быть присвоены приказом по организации, выполняющей соответствующие работы.

8.4.13.7 На контролируемых участках должны быть установлены эталоны чувствительности так, чтобы на каждом снимке было полное изображение эталона. При панорамном просвечивании кольцевых сварных соединений устанавливать эталоны чувствительности по одному на каждую четверть окружности сварного соединения.

8.4.13.8 Для оценки высоты дефекта по его потемнению на радиографическом снимке методом визуального или инструментального сравнения с эталонными канавками или пмт.отверстиями используют канавочные эталоны чувствительности или имитаторы.

8.4.13.9 Форма имитаторов может быть произвольной, глубину и ширину (диаметр). Размеры канавок и отверстий в имитаторе приведены в таблице 8.7 (количество канавок и отверстий не ограничивается).

Таблица 8.7 – Размеры канавок и отверстий в имитаторе

мм

| № п/п | Толщина имитатора h | Глубина канавок и отверстий hi | Предельные отклонения глубины | Ширина канавок (диаметр отверстий) |

| До 2 | От 0,1 до 0,5 | минус 0,05 | 1,0 + 0,1 | |

| От 2 до 4 | От 0,5 до 2,7 | минус 0,10 | 2,0 + 0,1 |

С целью более точного распознавания дефектов (типа шлаковых включений) допускается заполнение отверстий имитаторов жидким стеклом.

8.4.13.10 Имитаторы должны иметь паспорта или сертификаты (на партию) со штампом изготовителя, в которых обязательно указывается материал, из которого они изготовлены, их толщина, глубины всех канавок (отверстий) и их ширина (диаметр отверстий). Имитаторы должны проходить аттестацию 1 раз в 3 года.

8.4.13.11 Проволочные эталоны чувствительности следует устанавливать непосредственно на сварной шов с направлением проволок поперек шва.

8.4.13.12 Канавочные эталоны чувствительности и имитаторы устанавливают с направлением канавок поперек сварного шва на расстоянии от него не менее чем 5 мм

(см. схему на рисунке 8.10). При контроле разнотолщинных элементов эталон устанавливается со стороны наименьшей толщины.

Перед нанесением маркировки на контролируемый сварной шов (номер стыка, номер плёнки, клейма сварщиков и др.) необходимо обозначить продольные швы. Для обозначения продольных швов используют маркировочные знаки в виде свинцовых стрелок с наложением их по центру продольных швов и направлением по ходу продукта, за исключением сварных соединений, выполненных на трубосварочной базе, сборки укрупнённых изделий, где направление свинцовых стрелок должно быть в сторону поперечного шва.

1 – зона контроля сварного соединения; 2 – эталоны чувствительности (проволочный, канавочный); 3 – маркировочные знаки; 4 – мерный пояс; 5 – продольный сварной шов

Рисунок 8.10 – Эскиз установки эталонов чувствительности, маркировочных знаков, мерного пояса

Примечание – Расстояние между изображением поперечного шва и изображением стрелки (см. позицию 3) – не менее 5 мм.

8.4.14 При просвечивании трубопроводов с расшифровкой только прилегающих к пленке (к кассетам) участков сварного соединения эталоны чувствительности помещают между контролируемым участком трубы и пленкой (кассетой с пленкой).

8.4.15 Суммарная разность толщин при фронтальном просвечивании разнотолщинных сварных соединений и наличии оборудования для просмотра снимков с плотностью потемнения не более 3,0 е.о.п. не должна превышать:

- при напряжении на рентгеновской трубке 200 кВ – 5,5 мм;

- при напряжении на рентгеновской трубке 260 кВ – 7,0 мм;

- при напряжении на рентгеновской трубке 300 кВ – 14,0 мм;

- при напряжении на рентгеновской трубке 400 кВ – 15,0 мм;

- при напряжении на рентгеновской трубке 600 кВ – 16,0 мм;

- при использовании изотопа селен 10,0 мм – 75;

- при использовании изотопа иридий 15,0 мм – 192;

- при использовании изотопа цезий 17,0 мм – 137.

8.4.16 При наличии оборудования для просмотра снимков, имеющих потемнение более 3,0 е.о.п., суммарная разность толщин при фронтальном просвечивании разнотолщинных соединений не должна превышать:

- при напряжении на рентгеновской трубке 200 кВ – 7,5 мм;

- при напряжении на рентгеновской трубке 260 кВ – 9,0 мм;

- при напряжении на рентгеновской трубке 300 кВ – 17,0 мм;

- при напряжении на рентгеновской трубке 400 кВ – 20,0 мм;

- при напряжении на рентгеновской трубке 600 кВ – 21,0 мм;

- при использовании изотопа селен 12,0 мм – 75;

- при использовании изотопа иридий 20,0 мм – 192;

- при использовании изотопа цезий 22,0 мм – 137.

8.4.17 При определении чувствительности контроля расчет необходимо вести по той толщине стенки трубы, на которую установлены эталоны чувствительности. Эталоны чувствительности устанавливаются на меньшую толщину.

8.4.18 При определении фактора экспозиции (времени просвечивания) следует пользоваться номограммами, которые позволяют по исходным данным (толщина стенки трубы, диаметр трубы, схема просвечивания, фокусное расстояние, параметры источника излучения) определять ориентировочное время экспозиции. Корректировка времени экспозиции производится при пробном просвечивании.

Примечание – Номограммы поставляются производителями радиографических пленок и должны постоянно находиться на объекте.

8.4.19 Фотообработку радиографической пленки следует производить в соответствии с требованиями фирмы изготовителя этой пленки. При фотообработке пленок предпочтение следует отдавать автоматизированным проявочным процессам.

8.4.20 Расшифровка снимков

8.4.20.1 Снимки, допущенные к расшифровке, должны удовлетворять следующим требованиям:

- на снимках должны быть видны изображения сварного шва, эталонов чувствительности и маркировочных знаков, ограничительных меток, имитаторов (при их использовании) и мерительных поясов;

- длина каждого снимка должна обеспечивать перекрытие изображения смежных участков сварного соединения на величину не менее 20 мм, а его ширина – получение изображения сварного шва и прилегающей к нему околошовной зоны с каждой стороны от границы шва шириной не менее толщины стенки (при толщине стенки до 20 мм) и не менее 20 мм (при толщине стенки 20 мм и более);

- на снимках, на изображениях сварного шва и околошовной зоны, не должно быть пятен, полос, царапин, загрязнений, следов электростатических разрядов и других повреждений эмульсионного слоя, затрудняющих их расшифровку;

- при наличии на радиографических изображениях брызг металла или неотбитого шлака (на внутренней поверхности трубы) захлестных стыков, мест ремонта сварных соединений, считать возможным проведение расшифровки радиографического снимка при наличии положительных результатов дополнительного УЗК в местах наличия брызг металла и неотбитого шлака с оформлением заключения УЗК;

- оптическая плотность самого светлого участка сварного шва должна быть не менее 1,5 е.о.п.;

- разность оптических плотностей изображения канавочного эталона чувствительности № 11 и основного металла в месте установки эталона должна быть не менее 0,5 е.о.п.;

- яркость освещенного поля негатоскопа должна составлять не менее 10Д+2 кд/м2, где Д – оптическая плотность снимка.

Значение верхнего предела оптической плотности радиографического снимка по основному металлу, в зависимости от яркости применяемого в ЛНК негатоскопа, указывается в операционной технологической карте РК.

Яркость освещенного поля негатоскопа измеряется поверенным в установленном порядке яркомером.

8.4.20.2 Расшифровке подлежит сварной шов и прилегающая к нему околошовная зона шириной не менее толщины стенки (при толщине стенки до 20 мм) и не менее 20 мм при толщине стенки 20 мм и более. Расшифровка и оценка качества сварных соединений по снимкам, на которых отсутствуют изображения эталонов чувствительности, имитаторов (если они использовались) и маркировочных знаков, не допускается, если это специально не оговорено ТД.

8.4.20.3 Запись высоты дефектов указать с помощью знаков «>» или «≤» (величина дефекта по отношению к максимально допустимой для данного сварного соединения).

Запись диаметра дефекта заменяет запись протяженности, ширины и высоты дефекта.

Запись размеров дефектов производить для параметров, имеющих нормы.

Для недопустимых дефектов указать только протяженность.

Для наружных подрезов, внутренних подрезов двустороннего сварного шва и смещения стыкуемых кромок протяжённость указать с помощью знаков «>» или «≤» по отношению к максимально допустимой величине дефекта для данного сварного соединения.

Координаты дефектов указать по знакам маркировочного пояса.

8.4.20.4 В заключениях по результатам РК допускается одной строкой записывать данные расшифровки по снимкам одинаковой чувствительности и не имеющим изображения дефектов. При расшифровке снимков размеры дефектов до 3,0 мм следует округлять в большую сторону с дискретностью 0,1 мм, при размерах дефектов более 3,0 мм округление производят с дискретностью 0,5 мм.

Примечание – При просвечивании «на эллипс» размеры дефектов участков сварного соединения, расположенного со стороны источника излучения, перед их округлением умножают на коэффициент

=

=

,

,

где f – расстояние от источника излучения до поверхности контролируемого участка сварного соединения;

S – толщина контролируемого участка сварного соединения;

D – диаметр трубы.

8.4.21 Максимальной шириной скопления считать наибольшее расстояние между двумя точками внешнего контура скопления, измеренное в направлении, перпендикулярном оси шва.

8.4.22 Максимальным размером скопления считать наибольшее расстояние между двумя точками внешнего контура скопления.

8.4.23 Внешним контуром скопления считать контур, ограниченный внешними краями включений, входящих в скопление, и касательными линиями, соединяющими указанные края.

8.4.24 Скопление считать одиночным если минимальное расстояние от его внешнего контура до внешнего контура любого другого соседнего скопления или включения не менее трехкратной максимальной ширины каждого из двух рассматриваемых скоплений (или скопления и включения), но не менее трехкратного максимального размера скопления (включения) с меньшим значением этого показателя (из двух рассматриваемых).

8.4.25 Максимальной шириной включения считать наибольшее расстояние между двумя точками внешнего контура включения, измеренное в направлении, перпендикулярном оси шва.

8.4.26 Максимальным размером одиночного включения считать наибольшее расстояние между двумя точками внешнего контура включения.

8.4.27 Критерии по определению одиночных включений, скоплений, одиночных скоплений – в соответствии с приложением Г настоящего документа.

8.4.28 Результаты контроля оформляются в соответствии с разделом 7.

8.4.29 В таблице 8.8 приведены примеры записи дефектов при оформлении заключений.

Таблица 8.8 – Примеры записи дефектов

| № п/п | Описание дефекта | Пример записи дефектов | |

| одиночного дефекта | n дефектов | ||

| Единичная сферическая пора диаметром 1 мм глубиной более допустимой | Аа1,0>1) | nАа1,0> | |

| Единичная удлиненная пора протяжённостью 7 мм, шириной 2 мм и глубиной менее допустимой | Аа7,0×2,0≤ | nАа7,0×2,0≤ | |

| Цепочка пор протяженностью 25 мм с максимальным размером поры 2 мм; глубина отдельной поры, входящей в цепочку, превышает допустимое значение | Ав25–2> | nАв25–2> | |

| Скопления пор протяженностью 25 мм, шириной 10 мм, с максимальным размером поры 2 мм; глубина отдельной поры, входящей в скопление, превышает допустимое значение | Ас25×10–2> | nАс25×10–2> | |

| Канальная, в т. ч. «червеобразная» пора протяженностью 10 мм, с шириной 2 мм и глубиной менее допустимой | Аk10×2,0≤ | nАk10×2,0≤ | |

| Единичное компактное шлаковое включение протяженностью 5 мм, с шириной 2 мм и глубиной менее допустимой | Ва5,0×2,0≤ | nВа5,0×2,0≤ | |

| Удлиненные включения (зашлакованные карманы) с обеих сторон шва протяженностью 10 мм, шириной 0,5 мм и глубиной более допустимой | Bd10×0,5> | nBd10×0,5> | |

| Удлиненные включения (зашлакованные карманы) с обеих сторон шва протяженностью 10 мм, шириной 1 мм и глубиной более допустимой | Bd20×1,0> | nBd20×1,0> | |

| Непровар в корне шва протяженностью 20 мм и глубиной более допустимой | Da20> | nDa20> | |

| Несплавления межслойные протяженностью 100 мм | Dc1100 | nDc1100 | |

| Несплавления по разделке кромок (внутренние) протяженностью 300 мм | Dc2300 | nDc2300 | |

| Трещина вдоль шва протяженностью 100 мм | Ea100 | nЕа100 | |

| Трещина поперек шва шириной 15 мм | Eb1,0×15 | nEb1,0×15 | |

| Трещина, разветвлённая протяженностью 30 мм | Еc30 | nЕc30 | |

| Вогнутость корня шва (утяжина) протяженностью 15 мм и высотой более допустимой | Fa15> | nFa15> | |

| Выпуклость корня шва (провис) протяженностью 10 мм и высотой более допустимой (высота определена при помощи имитатора) | Fb10> | nFb10> | |

| Подрез внутренний одностороннего шва протяженностью 40 мм и глубиной более допустимой | Fc240> | nFc240> | |

| Подрез наружный протяженностью более допустимой | Fc150 | nFc150 | |

| Смещение кромок наличие дефекта | Fd | – | |

| Суммарная протяженность объемных дефектов на участке сварного соединения длиной 300 мм равна 45 мм | å300-45 | – | |

| Суммарная протяженность непроваров в корне одностороннего шва на участке сварного соединения длиной 300 мм равна 30 мм | å300Da-30 | – | |

| 1) См. 8.4.20.3. |

Date: 2016-08-30; view: 4998; Нарушение авторских прав