Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Характеристика адсорбентов, применяемых для осушки газа.

|

|

| Показатели | Оксид алюминия | Боксит | Флорит | Силикагель |

| Плотность (насыпная), кг/м3 Средняя влагоемкость, % от веса адсорбента Возможная температура точки росы осушенного газа Скорость прохождения газа, м/с Температура, Со: Адсорбции регенерации | - 60 0,1 – 0,25 0 – 30 180 – 200 | - 60 0,1 – 0,3 0 – 40 180 – 200 | - 70 0,1 – 0,3 0 – 40 180 – 200 | - 60 0,1 – 0,35 5 – 40 150 – 180 |

Требуемое количество адсорбента для осушки газа можно определить из следующей формулы:

где G — количество адсорбента, кг; V — количество осушенного газа, м3/ч; DW — количество влаги, поглощаемой адсорбентом, кг/м3; t — продолжительность процесса, ч; а — активность сорбента, обычно 0,4—0,7.

Обычно адсорбент в адсорбере (контакторе) размещают в два или три слоя с общей высотой, равной двум-трем диаметрам технологического аппарата; высота адсорбента должна быть, поэтому как минимум в три раза больше его диаметра.

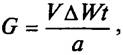

Адсорбционная установка (рис. 6.3.3.) имеет два или более адсорбера. Основное отличие адсорбционных установок от абсорбционных заключается в том, что процесс насыщения сорбента и его регенерация осуществляются циклически в одном и том же аппарате. В момент насыщения сорбента влагой в одном из адсорберов в другом осуществляется десорбция и охлаждение сорбента. После заданного насыщения влагой адсорбента в первом адсорбере поток влажного газа переключается на второй адсорбер, адсорбент которого к этому времени осушен и охлажден до заданной температуры контакта. Первый адсорбер, в свою очередь, ставится под регенерацию с последующим охлаждением. По такому циклу работают все адсорбционные установки.

Рисунок – 6.3.3. – Технологическая схема оборудования для адсорбционной осушки газа.

1 и 10 – сепаратор; 2 и 8 – адсорбер; 3, 7, 9 и 11 – задвижки; 4 – подогреватель; 5 – компрессор; 6 – теплообменник.

Продолжительность циклов насыщения, регенерации и охлаждения адсорбента определяют временем, необходимым для его регенерации. Регенерация может длиться от 4 до 8 ч, цикл насыщения продолжается 10 —20 ч, цикл охлаждения применяется не всегда, так как адсорбент сравнительно быстро охлаждается газом, поступающим на осушку. При осушке газа жидкими сорбентами потери давления газа в контакторе значительно меньше; процесс осушки непрерывный и легко управляемый; возможна осушка газа с примесями, отравляющими твердые сорбенты; потери реагента сравнительно невелики, срок их службы более длительный, они дешевле твердых сорбентов. При осушке газа твердыми сорбентами достигается точка росы паров воды в 1,5 — 2 раза ниже; одновременно с влагой можно улавливать бензиновые углеводороды и получать их в виде товарной продукции.

Как отмечалось выше, для подготовки газа на газовых, газоконденсатных и нефтяных месторождениях применяют установки низкотемпературной сепарации (УНТС). Такие установки работают на холоде, получаемом за счет редуцирования газа высокого давления в штуцерах, предварительного охлаждения в рекуперативных теплообменниках перед дросселированием газа. Этим методом можно подготавливать природный газ, особенно на первой стадии разработки месторождений, когда пластовые давления достаточно высоки. Метод низкотемпературной сепарации приемлем также для подготовки нефтяного газа высокого давления. При разработке нефтяных месторождений с газовым фактором 1000 м3/т и более нередко осуществляют низкотемпературную сепарацию нефти и газа, получая при этом нефтяной газ, не требующий последующего отбензинивания и осушки. Однако наиболее широко метод низкотемпературной сепарации применяется для подготовки газа газоконденсатных месторождений.

Сущность метода низкотемпературной сепарации заключается в использовании свойства газа изменять свою температуру при резком снижении давления (дросселировании), сопровождающемся его расширением. Это свойство получило название дроссель-эффекта, или эффекта Джоуля— Томсона. Величина изменения температуры газа при снижении его давления на 0,1 МПа называется коэффициентом Джоуля — Томсона. Для идеально сухого газа этот коэффициент равен примерно 0,3 °С. Однако реальные газы всегда содержат влагу и тяжелые углеводороды, которые при понижении температуры переходят в жидкое состояние, выделяя скрытую теплоту конденсации. Поэтому в реальных условиях коэффициент Джоуля — Томсона составляет 0,15 — 0,25 °С.

Проявление эффекта Джоуля — Томсона можно нередко наблюдать на газопроводах и оборудовании, которые покрываются белым налетом в виде инея или снега. Этот налет образуется из влаги окружающего воздуха, конденсирующейся на металлических поверхностях, охлажденных газом, в результате снижения его давления на штуцерах, задвижках, при расширении в аппаратах, при изменении диаметров газопроводов и т. п.

Оптимальное начальное давление газа, при котором в реальных промысловых условиях в результате дроссель-эффекта может быть достигнуто охлаждение этого газа, необходимое для его качественной подготовки, обычно составляет 10—16 МПа.

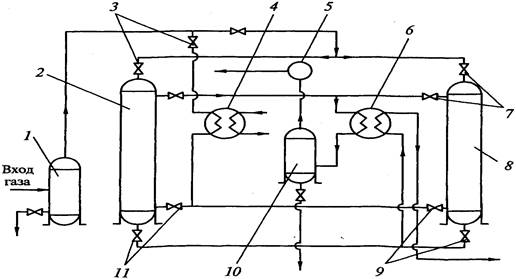

Рисунок – 6.3.4. – Технологическая схема подготовки природного газа методом низкотемпературной сепарации.

1 – арматура устья скважины; 2 – теплообменник; 3 – штуцер; 4 – низкотемпературный сепаратор; 5 – холодильник; 6 – емкость для сбора конденсата; 7 – каплеотделитель; I – конденсат на подготовку; II – конденсат и ДЭГ на разделение и подготовку; III – газ в газопровод.

На установке низкотемпературной сепарации (НТС), упрощенная схема которой показана на рис. 6.3.4., газ по арматуре устья скважины 1 по шлейфу поступает в каплеотделитель 7, в качестве которого обычно используют циклонный сепаратор. В каплеотделителе 7 от газа отделяются влага и углеводороды, сконденсировавшиеся в шлейфе.

Если давление газа, поступающего на установку НТС, превышает 16 МПа, перед каплеотделителем 7 устанавливают штуцер 3 для снижения давления. При этом происходит охлаждение газа и дополнительное выделение из него влаги и тяжелых углеводородов, также улавливаемых каплеотделителем 7. Жидкость из каплеотделителя 7 стекает в емкость для сбора конденсата 6, а оттуда по мере накопления через регулятор уровня направляется на подготовку. Газ из каплеотделителя 7 проходит через теплообменник 2, где он охлаждается встречным потоком отсепарированного холодного газа (газ может поступать в теплообменник 2, минуя каплеотделитель 7), а затем дросселируется до давления максимальной конденсации в регулируемом штуцере 3. В результате его температура снижается на величину, определяемую коэффициентом Джоуля — Томсона для данного газа и снижением давления. Затем газ поступает в низкотемпературный сепаратор 4, где происходит окончательное отделение от газа сконденсировавшихся углеводородов и влаги. Жидкость стекает в емкость для сбора конденсата 6, расположенный ниже низкотемпературного сепаратора 4, а оттуда через клапан регулятора уровня направляется на подготовку.

Часть газа из низкотемпературного сепаратора поступает в газопровод, а другая часть — в теплообменник 2 для охлаждения неподготовленного газа и затем также в газопровод. Количество газа, направляемого из низкотемпературного сепаратора 4 в теплообменник 2, регулируется с учетом обеспечения оптимального режима низкотемпературной сепарации. Для предотвращения образования гидратов в регулируемом штуцере, низкотемпературном сепараторе 4 и емкости для сбора конденсата их обогревают паровыми подогревателями, а в поток газа вводят ДЭГ или другой абсорбент.

Когда давление газа снижается (по истечении определенного времени разработки месторождения) и его становится недостаточно для необходимого охлаждения только за счет дроссель-эффекта, установку НТС оборудуют холодильной машиной, вырабатывающей искусственный холод для дополнительного охлаждения газа.

Процесс подготовки жидкости, выделяющейся из газа на установках НТС, заключается в разделении ее на воду (или водный раствор ДЭГ) и конденсат. Вода сбрасывается в очистные сооружения, а конденсат после стабилизации (т.е. отделения от него растворенного газа) направляется в конденсатопровод. Газ стабилизации конденсата подают в газопровод или используют на собственные нужды, например в котельной для выработки пара. Раствор ДЭГ после этого направляют на регенерацию.

В период падающей добычи, когда необходимы дополнительные источники холода, на установке низкотемпературной сепарации для обеспечения требуемой точки росы газа в технологи ческой схеме вместо дросселя предусматривается применение турбодетандера. Специалистами подсчитано, что установка турбодетандера дает в три-четыре раза больший эффект по сравнению с обычным дросселированием.

Турбодетандеры относятся к числу технических средств, предназначенных для охлаждения природного газа или нефтяного газа низкого давления для его осушки. Использование турбодетандеров в установках низкотемпературной сепарации газа было предложено ВНИИГАЗом.

Турбодетандер — это расширительная машина, преобразующая энергию газа в тепло за счет политропного расширения при отдаче внешней работы. Основным технологическим параметром, определяющим эффективность обработки газа с помощью турбодетандера, является изменение температуры обрабатываемого газа от входа к выходу из детандера. В детандере газ можно охладить примерно на 12 — 20 °С на каждые 0,1 МПа снижения давления. Например, если газ поступает в детандер с давлением 0,8 МПа и температурой 30 °С, то при потере давления в детандере 0,6 МПа газ на выходе из детандера будет иметь давление 0,2 МПа и температуру от —42 до —90 °С.

Известны отечественные конструкции турбодетандера типа Т-3 и блочного турбодетандерного автоматизированного агрегата БТДА-5/100. Турбодетандерный агрегат Т-3 был разработан в конце 1960-х годов. Он состоит из стального корпуса, ротора, соплового аппарата турбодетандера и направляющего аппарата компрессора с механизмом поворота. В агрегате применен одноступенчатый резьбовой турбодетандер, а в качестве нагрузки — одноступенчатый центробежный компрессор. В агрегате применена двухопорная конструкция ротора с консольным расположением рабочих колес турбодетандера и компрессора. В качестве опор использованы подшипники качения. Подшипники смазывают маслом, подаваемым через форсунки за счет разности давлений в масляном баке и картере машины. Агрегат герметичен и не требует электроэнергии во время работы. Газ утечек попадает через уплотнения на рабочих колесах в картер агрегата, оттуда с отработанным маслом — в масляный бак, из которого, освободившись от масла, поступает на вход в компрессор. Масса агрегата составляет 1900 кг, агрегат рассчитан на работу в промысловых установках природного газа при температурах сепарации до —50 °С в диапазоне рабочих давлений от 8 до 0,3 МПа.

Пропускную способность агрегата с помощью поворотного соплового аппарата турбодетандера можно плавно регулировать от 2 до 4 млн. м3/сут. при давлении 6,4 МПа. Максимальная холодопроизводительность агрегата при давлении 8 МПа и температуре —26 °С равна 4,19* 106 кДж/ч. На эксплуатационных режимах частота вращения ротора изменяется от 5 до 8 тыс. об/мин, максимальная — составляет 11 тыс. об/мин.

Date: 2016-07-25; view: 2058; Нарушение авторских прав