Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Разделители жидких смесей и теплообменное оборудование.

|

|

Газовые сепараторы: устройство, типы, принцип действия.

Добываемый из пласта газ, поступающий из скважин, является многокомпонентной двухфазной или трёхфазной смесью. Она может состоять из газов, насыщенных парами тяжёлых углеводородов, и воды. Кроме того, в потоке могут присутствовать взвеси капель жидкости и твёрдых частиц, выносимых потоком продукции с забоя скважины. При первичной подготовке газа к транспорту в качестве товарного продукта из него должны быть удалены компоненты, которые могут конденсироваться при транспорте газа по трубопроводам.

Для решения таких задач на газовых промыслах применяют сепараторы – технологические аппараты, предназначенные для отделения от газа твёрдых частиц и жидкости.

Процесс отделения от газа твёрдых и жидких частиц называется сепарацией. Процесс сепарации проходит под действием различных сил: гравитации; центробежных; инерционных; при ударах и прилипании частиц к твёрдым поверхностям; прохождении потока через отбойники, сетки и фильтры.

Рисунок 6.1.1. – Конструкция газового сепаратора

1 и 7 – выходные патрубки; 2 – отбойная секция; 3 – осадительная камера; 4 – корпус; 5 – сборник жидкости и твёрдых частиц; 6 – нагреватель; 8 – входной патрубок; I – жалюзи; II – сеточные насадки; III – фильтроэлемент.

Как отмечалось выше, в зависимости от основной действующей силы различают гравитационные, центробежные и комбинированные сепараторы. Промышленность выпускает гравитационные сепараторы в вертикальном, горизонтальном и сферическом исполнении. К центробежным относятся циклонные сепараторы и вихревые камеры. Когда в одном сепараторе стремятся использовать действие нескольких сил для разделения газожидкостных смесей, то конструируют многофункциональные аппараты смешанного типа. Основными элементами конструкции газовых сепараторов (рис.6.1.1) являются входной патрубок 8, осадительная камера 3, отбойная секция 2, сборник жидкости и твёрдых частиц 5, выходные патрубки 1 и 7.

Входной патрубок 8 предназначен для ввода потока продукции скважины в газовый сепаратор. Процесс сепарации начинается практически сразу при вводе продукции в технологический аппарат. Для этого применяют тангенциальный ввод и завихрители потока. Тангенциальный ввод направляет поток по образующей поверхности цилиндрического корпуса сепаратора. При таком вводе движение газа приобретает вращательный характер, а на частицы начинают действовать центробежные и инерционные силы. Твёрдые частицы и жидкость отбрасываются к стенкам аппарата, прижимаются и стекают по ним вниз в сборник жидкости. Завихрители потока при помощи неподвижных или вращающихся направляющих лопаток и поверхностей придают газу вращательное, вихревое движение, в зоне которого возникают значительные центробежные и инерционные силы, разделяющие газ и жидкость.

Осадительная камера 3 предназначена для гравитационного отделения твёрдых и жидких частиц от потока газа. На частицу, которая движется в осадительной камере, действуют две противоположно направленные силы: сила гравитации и сила уноса с потоком газа. При равенстве этих сил частица находится во взвешенном состоянии, такое состояние ещё называют витанием частиц. Для осаждения частицы на днище сепаратора в сборник жидкости необходимо, чтобы сила тяжести доминировала. В газопромысловой практике принято поддерживать скорость газа в таких сепараторах около 0,1 м/с. При этом осаждаются частицы диаметром от 0,3 мм и более. Для осаждения более мелких частиц необходимо существенно снизить скорость газа, а следовательно, и пропускную способность газового сепаратора. При этом увеличится общее число сепараторов, которые необходимо установить на промысле, что экономически и технологически нецелесообразно.

Отбойная секция 2 предназначена для отделения от газа самых мелких частиц диаметром 20 – 80 мкм и туманообразной взвеси. Основные элементы отбойной секции – жалюзи I, сеточные насадки II и фильтроэлементы III.

Жалюзи I – это набор пластин различной конфигурации. Жалюзи изготавливают из гофрированной нержавеющей стали. Криволинейные каналы жалюзийной секции предназначены для многократного изменения направления движения газа. Капли жидкости и твёрдые частицы под действием сил инерции и молекулярного трения осаждаются на поверхности жалюзи и стекают вниз в виде тонкой плёнки. Скорость газа должна быть такой, чтобы потоком газа не срывалась плёнка, стекающая с поверхности жалюзи. Эту скорость рассчитывают или устанавливают экспериментально, от неё зависит пропускная способность жалюзийных насадок и всего сепаратора.

Сеточные насадки II изготавливают из сетчатого рукава диаметром около 90 мм, изготовленного из тонкой стальной проволоки. Твёрдые и жидкие частицы задерживаются в ячейках сетки и на поверхности проволоки.

Фильтроэлементы III изготавливают из фильтрующих материалов – фторопласта, пластмассы, металлокерамики и керамики. Газ свободно проходит через поры фильтра, жидкость и твёрдые частицы размером больше пор задерживаются, а частицы меньшего диаметра, чем поры фильтра, удерживаются на поверхности пор молекулярными силами. Фильтроэлементы в виде фторопластовых фильтропакетов способны отделить от газа частицы размером от 40 до 1 мкм. Фторопластовые фильтры имеют малое гидравлическое сопротивление, эластичны, с гладкой цилиндрической поверхностью, при необходимости их можно многократно и эффективно регенерировать. Этим определяется широкое распространение таких фильтров.

Механические отбойники относятся к насадкам отбойной секции простейшего типа. Конструктивно они выполнены в виде металлических конусов, козырьков и пластин. Несмотря на простоту конструкции, такие насадки повышают эффективность процесса сепарации. При этом доминируют в основном силы инерции: газ изменяет направление движения, а частицы, продолжая двигаться по инерции, ударяются о поверхность отбойников и остаются в сепараторе, не уносясь потоком газа.

Сборник жидкости и твёрдых частиц 5 расположен в нижней части газового сепаратора. С поверхности жидкость не должна срываться и уноситься вверх потоком газа. Для этого уровень поддерживается значительно ниже входного патрубка, иногда отделяется специальными перегородками. Сборники выполняются также в виде отдельной емкости, соединённой с корпусом патрубком, через которую жидкость поступает в сборник.

Патрубки для выхода газа 1 находятся сверху, а для выхода конденсата – снизу 7, они обеспечивают отвод продукции скважины после сепарации. Такие патрубки должны быть достаточными по размерам для непрерывного опорожнения газового сепаратора и иметь небольшие гидравлические сопротивления. Выходной газовый патрубок имеет диаметр не меньше, чем у входного патрубка, а патрубок для выхода конденсата может иметь диаметр несколько меньше входного.

В зависимости от формы и расположения корпуса различают следующие виды газовых сепараторов: цилиндрические и шаровые, вертикальные и горизонтальные. Наиболее распространёнными на газовых промыслах являются газовые сепараторы следующих размеров: высота 2 – 12 м, диаметр 0,1 – 2,5 м, масса 3 – 60 т. Пропускная способность применяемых на практике сепараторов изменяется от 50 тыс. до 5 млн м3/сут. Известны случаи применения в отечественной газопромысловой практике газовых сепараторов с пропускной способностью около 20 млн м3/сут.

Современные газовые промыслы оснащаются блочно-комплектным оборудованием со стандартизованными газовыми сепараторами. По технологическому назначению различают первичные и низкотемпературные газовые сепараторы. Первичные сепараторы воспринимают основную нагрузку по первоначальной сепарации продукции скважины в любом технологическом процессе подготовки газа.

На рис. 6.1.2. показана конструкция центробежного регулируемого сепаратора, применяемого в качестве первичного. Разработаны разновидности таких сепараторов со сборником жидкости и совмещённого с разделительной емкостью пропускной способностью 1,3 и 5 млн м3/сут. Эффективность сепарации таких аппаратов достигает 98%.

Низкотемпературный газовый сепаратор (рис. 6.1.3.) представляет собой вертикальный сосуд, в котором в качестве основного сепарационного элемента применяют сетчатый отбойник, выполненный из вязаной рукавной сетки. Эффективность сепарации достигает 99,5%

Рисунок – 6.1.2. – Конструкция центробежного регулируемого газового сепаратора

1 – центробежный регулятор; 2 – змеевик подогревателя; 3 – выход конденсата; 4 – выход воды; 5 – выход газа; 6 – входной патрубок.

Рисунок – 6.1.3. – Конструкция газового сепаратора низкотемпературного с сетчатым отбойником

1 – выход газа; 2 – отбойная секция; 3 – входной патрубок; 4 – змеевик подогревателя; 5 – выход жидкости; 6 – отводы к регулятору уровня; 7 – штуцер манометра; 8 – смотровой люк.

Конструкция одного из распространенных вертикальных сепараторов с тангенциальным входом газожидкостной смеси приведена на рис. 6 1 4. В таком сепараторе отделяющиеся от газа жидкость и твердые частицы накапливаются в нижней части аппарата, откуда их удаляют через продувочную линию. В верхней части сепаратора устанавливают жалюзийную насадку 7, которая способствует лучшей очистке газа. В сепаратор ввариваются патрубки и специальные люки для установки арматуры, приборов, которые также позволяют осуществлять ревизии и ремонт.

Рисунок – 6.1.4. – Конструкция вертикального сепаратора с тангенциальным входом

1 – жалюзийная насадка-каплеуловитель; 2 – устройство для направления потока газа; 3 – вход смеси на сепарацию; 4 – слив жидкости; 5 – трубки дренажные; 6 – корпус; 7 – трубка дренажная; 8 – выход газа.

Размельчение, диспергирование газожидкостной смеси, поступающей в сепаратор, способствует лучшему ее разделению. В случае, когда в продукции скважин, поступающей на сепарацию, присутствует значительное количество песка или иных твердых частиц, применяют сепараторы, оснащенные радиально-щелевым входом. Фрагмент конструкции такого сепаратора показан на рис 6.1.5.

Рисунок – 6.1.5. – Фрагмент конструкции вертикального сепаратора с радиально-щелевым входом

1 – корпус; 2 – вход смеси на сепарацию; 3 – щели.

На рис. 6.1.6. показана конструкция горизонтального сепаратора, в котором осаждение частиц жидкости происходит под действием гравитационных и инерционных сил.

Рисунок – 6.1.6. – Конструкция горизонтального сепаратора с гравитационным и инерционным разделением

1 – патрубок (вход смеси на сепарацию); 2 – диспергатор; 3 – наклонные плоскости; 4 – перегородка с перфорацией для выравнивания потока газа; 5 – люк; 6 – каплеуловитель жалюзийный; 7 – выход отсепарированного газа; 8 – перегородка для предотвращения прорыва газа; 9 – поплавок; 10 – регулятор уровня; 11 – сборник грязи; 12 – сливная труба.

Нефтегазовая смесь, подаваемая в патрубок 7, вначале попадает в диспергатор 2 (отбойник газа), где происходит ее дробление (диспергирование), которое приводит к существенному увеличению поверхности контакта жидкой и газовой фаз. В результате этого происходит интенсивное выделение газа из нефти. После отбойника значительная часть нефти под действием гравитационных сил оседает на наклонные плоскости 3, захватывая при этом пузырьки газа, и незначительная часть ее в виде мельчайших капелек уносится основным потоком газа. Для изменения структуры потока наклонные плоскости изготавливают с уступами или порогами, которые способствуют выделению газа из жидкости. Основной поток газа вместе с мельчайшими частицами нефти, не успевшими выпасть под действием силы тяжести, встречает на своем пути каплеуловитель жалюзийный 6, в котором происходит прилипание капель жидкости и дополнительное осаждение их из газа. Это сопровождается образованием пленки жидкости, стекающей в поддон, из которого по сливной трубе 12 она попадает под уровень жидкости в сепараторе.

Гидроциклонные сепараторы предназначены для обработки продукции скважин при значительных величинах газовых факторов. Продукция скважины поступает тангенциально в цилиндрическую часть циклонного сепаратора и приобретает вращательное движение. Огибая выхлопную трубу, она направляется по винтовой линии в сторону вершины конуса. При этом образуется устойчивый нисходящий вихрь. Вследствие вращательного движения газа в циклонном сепараторе устанавливается неравномерное распределение тангенциальной скорости и статического давления вдоль радиуса. Статическое давление в циклоне уменьшается от периферии к центру. За счет разности статического давления вдоль радиуса внутренние слои газа нисходящего вихря по мере движения к вершине конуса отделяются от основного потока и движутся к оси циклона (радиальный поток), а затем к выхлопной трубе (восходящий поток). Таким образом, образуется восходящий вихрь, вращающийся в ту же сторону, что и нисходящий. Тангенциальная скорость в циклоне увеличивается с уменьшением радиуса и достигает максимальной величины на границе вихревого ядра. Внутри вихревого ядра тангенциальная скорость почти линейно уменьшается, стремясь к нулевому значению по оси циклона.

Под действием центробежной силы капли жидкости, поступающие с газовым потоком в циклонный сепаратор, отбрасываются на стенку, где образуют пленку. Под действием парного вихря пленка жидкости собирается в винтообразную струйку, сливающуюся в бункер, а затем в сборную емкость, откуда она периодически или непрерывно удаляется. Пленка жидкости с верхней части стенки циклона под действием разности давлений вдоль радиуса движется по крышке циклона к выхлопной трубе, опускается по ней вниз и увлекается потоком внутрь выхлопной трубы, а затем восходящим вихрем поднимается вверх по ее стенке. Для частичного предотвращения уноса пленочной жидкости из циклонного сепаратора в его конструкции предусмотрен разрыв выхлопной трубы, заключенной в камеру разрыва. При работе циклонного сепаратора в нормальных термодинамических условиях его эффективность обычно достигает 95 %. Как правило, циклонные сепараторы используются для грубой очистки газа на первой ступени сепарации.

Рисунок – 6.1.7. – Конструкция горизонтального гидроциклонного сепаратора

1 – патрубок (вход газожидкостной смеси на сепарацию); 2 – гидроциклон; 3 – корпус сепаратора; 4 – сливные полки; 5 – отбойник для предварительной сепарации газа и гашения пены; 6 – отбойник для окончательной сепарации; 7 – регулятор давления; 8 – выход отсепарированного газа; 9 – регулятор уровня давления; 10 – исполнительный механизм; 11 – выход нефти.

На рис. 6.1.7. показана конструкция горизонтального гидроциклонного сепаратора однокамерной конструкции. Газонефтяная смесь через патрубок 1 вводится в гидроциклон 2. При правильной конструкции циклона основная часть жидкости движется по его стенке, а отделившийся газ выводится через центральную трубу. Затем нефть, содержащая остаточный газ, плавно стекает на сливные полки 4, движется по ним тонкой пленкой, что способствует выделению из нефти газа. С полок нефть плавно стекает на уровень раздела газ — нефть. Далее нефть движется в сторону выхода из аппарата, из нее выделяется газ, и затем она выводится из корпуса аппарата. Выход нефти регулируется по уровню раздела. Газ проходит предварительную и окончательную очистку от влаги, объединяется с газом, выделенным в циклоне, и выводится из системы через регулятор уровня давления 9.

Вертикальные сепараторы имеют определенные преимущества перед сепараторами других типов, если в потоке газа содержится много механических примесей, так как он имеет хороший сток и легко очищается. Такие сепараторы требуют немного места для установки. Однако значительная высота вертикальных сепараторов при использовании их в передвижных или крупноблочного исполнения установках создает серьезные трудности при их монтаже и эксплуатации.

В горизонтальных сепараторах можно обработать большие объемы газа, чем в сепараторах других типов. Это основное их преимущество. Объясняется это тем, что капли жидкости, падая под прямым углом к направлению газового потока, проходят относительно короткое расстояние. В вертикальном сепараторе, хотя скорость газа должна быть низкой при прохождении через осадительную секцию, сепарация будет хуже, так как направление падающих частиц противоположно направлению газового потока. Горизонтальные сепараторы удобно устанавливать на салазках, легко монтировать и обслуживать. Основными недостатками горизонтальных сепараторов являются отсутствие естественного грязеотстойника, хорошего дренажа и большая занимаемая площадь.

Основным преимуществом сферических сепараторов является их компактность. Они наиболее экономичны, особенно при обработке газов высокого давления. При одном и том же объеме сферические сепараторы наименее металлоемки по сравнению с сепараторами других форм. Их удобно монтировать на небольших салазках (по сравнению с горизонтальными сепараторами). Кроме того, они обладают большей полезной площадью для работы и обслуживания.

Разделители жидких смесей и теплообменное оборудование.

Разделители жидких смесей предназначены для разделения конденсата, водного раствора ингибиторов (ДЭГа и др.) и воды. Разделение происходит под действием силы тяжести по разности плотностей. Конструктивно в емкости отделение жидкостей и раздельный вывод осуществляются с помощью перегородок. Для интенсификации процесса разделения применяют коагулятор из супертонкого стекловолокна. Это своеобразный фильтр, но его основное назначение состоит не в фильтрации рабочей среды, а в укрупнении мелких капель дисперсной фазы (в данном случае диэтиленгликоль), взвешенных в дисперсионной среде — углеводородном конденсате

Теплообменное оборудование на промыслах предназначено в основном для охлаждения газа, а также для обогрева газа и жидкости (конденсат + вода + ингибиторы). Газ охлаждается холодным газом, конденсатом или хладагентами (пропан, бутан, аммиак). Обогревают газ потоком горячего газа, газовыми горелками. Жидкость обогревают нагретым ингибитором, а иногда паром.

Аппараты, предназначенные для управляемого теплообмена, называют теплообменниками. Теплообменники в комплексе с трубопроводной арматурой, контрольно-измерительными приборами, средствами автоматизации составляют теплообменное промысловое оборудование.

На промыслах применяют поверхностные теплообменники. В них теплоносители разделены стенкой, через которую передается теплота от одного теплоносителя к другому.

К ним относятся трубчатые теплообменники: кожухотрубчатые, типа «труба в трубе» и погружные.

а

б

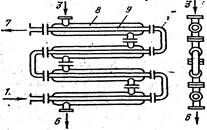

Рисунок – 6.2.1. – Теплообменники

а – кожухотрубчатый; 1 – вход горячего газа; 2 – трубная решётка; 3 – вход холодного охлаждающего газа; 4 – трубки; 5 – плавающий коллектор; 6 – выход охлаждающего газа; б – типа «труба в трубе»; 8 – наружная труба; 9 – внутренняя труба.

Кожухотрубчатые теплообменники (рис. 6.2.1. а) состоят из пучка труб 4, концы которых закреплены в трубных решетках 2. Пучок труб помещен внутри общего кожуха с входными и выходными патрубками. Охлаждаемый горячий газ проходит внутри трубок, а холодный охлаждающий газ — через кожух, меняя направления на перегородках. Рабочие давления до 16 МПа, температуры газа + 100 и —30 °С Для исключения гидратообразования на вход в теплообменник в поток газа впрыскивается ДЭГ.

Теплообменники типа «труба в трубе» (рис. 6.2.1. б) состоят из расположенных друг над другом элементов. Каждый элемент состоит из двух труб: наружной 8 большого диаметра и концентрически расположенной внутренней трубы 9. Элементы соединены последовательно. Это дает возможность составлять блоки с площадью теплообмена от 20 до 80 м2. Горячий газ подают во внутренние трубы 9, холодный пропускают через наружные 8. На промыслах используют теплообменники типа «труба в трубе» двух видов («газ—газ» и «конденсат—конденсат»).

Погружные теплообменники (змеевиковый подогреватель) представляют собой спирали труб, погруженные в жидкость. Внутри труб проходит горячий теплоноситель (горячий диэтиленгликоль или газ), а снаружи трубы омываются холодной жидкостью. Погружные теплообменники применяют для обогрева отсепарированной жидкости.

Такие преимущества кожухотрубных теплообменников перед теплообменниками «труба в трубе», как компактность, меньшая металлоемкость (примерно в два раза), транспортабельность, в блочном виде сделали их теплообменниками основного типа на промыслах.

Date: 2016-07-25; view: 3531; Нарушение авторских прав