Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Механизмы упрочнения сталей

|

|

1. Упрочнение в результате образования твердого раствора:

При образовании твердого раствора предел прочности, текучести и твердость повышаются при сохранении достаточно высокой вязкости. Это объясняется тем, что в неупорядоченном твердом растворе искаженные области решетки вокруг атомов растворенного элемента, находящихся в плоскости скольжения, затрудняют продвижение дислокаций. Упрочнение при образовании твердого раствора может быть определено по формуле Мотто – Набарро:

,

,

G – модуль сдвига, кгс/мм2; ε – параметр, зависящий от различия размеров атомов растворенного компонента r и растворителя r0 (ε = (r- r0)/ r0); с – атомная концентрация растворенного компонента.

При образовании твердого раствора внедрения прочность во много раз больше, чем при образовании твердого раствора замещения.

2. Размер зерен:

Зависимость предела текучести от размера зерна описывается соотношением Холла – Петча:

,

,

где d – диаметр зерна; σ0 и k – постоянные для данного металла.

Формула указывает на то, что эффективным барьером для движения дислокаций в металлах является межзеренная граница. Это объясняется тем, что при переходе через границу изменяется ориентировка плоскости скольжения, а сама граница представляет собой область неупорядоченного расположения атомов.

3. Влияние частиц второй фазы на упрочнение:

Влияние зависит от того, деформируются частицы или нет во время пластического течения сплавов.

Деформируемые частицы. Упрочнение происходит в результате работы, совершаемой дислокацией при перерезании частицы. Эта работа необходима для образования новой поверхности раздела между частицей и матрицей, а также для перестройки межатомных связей внутри самой частицы, которые в свою очередь зависят от степени порядка в частице.

С учетом различных вкладов в упрочнение деформируемых частиц прирост критического напряжения сдвига (Δτ) для сплава определяется следующим выражением:

,

,

k – постоянная, включающая в себя модуль сдвига и вектор Бюргерса; m, n – постоянные величины; δ – параметр размерного несоответствия между частицей и матрицей; f – объемная доля частиц; r – радиус сферического выделения.

Недеформируемые частицы. В сплавах с недеформируемыми частицами происходит образование дислокационных петель вокруг частиц, если приложено достаточное для этого напряжение. Оставив вокруг, частиц петли, дислокации продолжают скользить в прежнем направлении (эти петли или кольца, естественно, препятствуют движению новых дислокаций). Критическое напряжение (предел текучести σт) проталкивания дислокации обратно пропорционально расстоянию R между частицами:

,

,

где b - вектор Бюргерса дислокации; G - модуль сдвига матричной фазы (α-твердого раствора). По мере того, как расстояние между частицами уменьшается вследствие возникших петель или колец, напряжение, необходимое для продвижения дислокаций между ними, возрастает, что приводит к повышению напряжения сдвига (предела текучести). Упрочнение дисперсными частицами достигает 10-2 G кгс/мм2, но при нагреве до температуры 0,6 – 0,75 Tпл резко снижается.

| Модель движения дислокаций в дисперсионно-твердеющих сплавах: а — перерезание дисперсной частицы скользящей дислокацией; б —выгибание и продвижение скользящей дислокации между частицами второй фазы с образованием петель. |

4. Массивные частицы или комплексы второй фазы: Эффект обусловлен большими частицами или комплексами второй фазы, такими как перлит в углеродистых или низколегированных сталях. Частицы второй фазы активно участвуют в пластической деформации двухфазной структуры; и в случае перлитных и феррито-перлитных структур ферритные и карбидные составляющие перлита могут испытывать деформацию на различных ее стадиях.

Упрочнение в таких структурах может происходить вследствие упрочнения волокнами, когда одна фаза противостоит деформации и этим вызывает большую деформацию и упрочнение в другой фазе до тех пор, пока в ней самой не начнется процесс деформации; изменения прочности деформирующейся матрицы ввиду перераспределения легирующих элементов между двумя фазами; генерирования дислокаций в матрице вокруг частиц второй фазы с помощью различных механизмов.

5. Упрочнение дислокациями:

| Схема зависимости сопротивления деформации от плотности и других дефектов в металлах: 1 – теоретическая прочность; 2 – 4 – техническая прочность (2 – усы; 3 – чистые неупрочненные металлы; 4 – сплавы, упрочненные легированием, наклепом, термической или термомеханической обработкой) |

Минимальная прочность определяется некоторой критической плотностью дислокаций а, приближенно составляющей 106 – 108 см-2. Эта величина относится к отожженным металлам. Величина σ0,2 отожженных металлов составляет 10-5 – 10-4 G.

Повышение прочности достигается: 1) созданием металлов и сплавов с бездефектной структурой; 2) повышением плотности дефектов (в том числе и дислокаций), затрудняющих движение дислокаций. В настоящее время удалось получить кристаллы, практически не содержащие дислокаций. Это нитевидные кристаллы небольших размеров: длиной 2 – 10 мм и толщиной от 0,5 – 2,0 мкм, называемые «усами», обладают прочностью, близкой к теоретической. (Так, например, предел прочности нитевидных кристаллов железа составляет 1300 кгс/мм2, меди 300 кгс/мм2 и цинка 225 кгс/мм2, по сравнению с пределом прочности технического железа 30 кгс/мм2, меди 26 кгс/мм2 и цинка 18 кгс/мм2).

Связь между пределом текучести σт и плотностью дислокации и других дефектов ρ выражается формулой:

,

,

где σ0 – напряжение сдвига до упрочнения (после отжига); b – вектор Бюргерса; α – коэффициент, зависящий от природы металла, его кристаллической решетки и структуры. Он определяется вкладом различных механизмов торможения дислокаций в общее упрочнение и имеет величину порядка 10-1.

Плотность дислокаций не должна превышать 1012-1013 см-2. При большей плотности в металле образуются трещины.

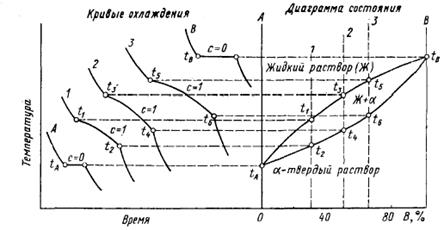

Диаграммы состояния

Диаграммы состояния, или диаграммы фазового равновесия в графической форме показывают фазовый состав сплава в зависимости от температуры и концентрации. Диаграммы состояния строят для условий равновесия или условий, достаточно близких к ним. (Равновесное состояние соответствует минимальному значению свободной энергии. Это состояние может быть достигнуто только при очень малых скоростях охлаждения или длительном нагреве. В связи с этим рассмотрение диаграмм состояния позволяет определить фазовые превращения в условиях очень медленного охлаждения или нагрева. Истинное равновесие в практических условиях достигается редко).

Фаза – часть системы, характеризующаяся определенным химическим составом, структурой (для твердых фаз – атомно-кристаллической решеткой), свойствами и отделенная от остальных фаз границей раздела при переходе через которую, свойства скачкообразно изменяются.

Для экспериментального построения диаграммы состояний сплавов, образованных компонентами А и В, необходимо изготовить серию сплавов, содержащих различные количества компонентов А и В. Для каждого такого сплава экспериментально строят кривые охлаждения и определяют по ним критические точки, т. е. температуры фазовых превращений. Полученные значения критических точек изучаемых сплавов откладывают на вертикальных линиях, соответствующих химическому составу этих сплавов. Затем соединяют критические точки, соответствующие определенным фазовым превращениям и получают линии диаграммы состояний.

|

|

| Полная взаимная растворимость компонентов |

Правило фаз устанавливает температурные условия процесса кристаллизации при заданном давлении, а также определяет, сколько фаз должно быть в чистом компоненте или в сплаве определенного состава, если они находятся в равновесном состоянии при данной температуре (или давлении). Равновесное фазовое состояние сплава определяется составом фаз, температурой и давлением.

Число факторов, которые можно менять, не изменяя фазового состава сплава, называют степенью свободы. Степень свободы (с) определяется числом компонентов (к) и числом фаз (Ф), имеющихся в сплаве при данной температуре и давлении:

с = к + 2 – Ф.

Обычно диаграммы состояний строят для постоянного (атмосферного) давления. В этом случае формула принимает вид: с = к + 1 – Ф.

Следовательно, в двойной системе в равновесии может находиться не больше трех фаз, в тройной – не больше четырех и т. д. Если в равновесии в системе с определенным числом компонентов находится максимальное число фаз, то число степеней свободы системы равно нулю (С = 0). Такое равновесие называют нонвариантным (безвариантным). При нонвариантном равновесии, сплав из данного числа фаз может существовать только в совершенно определенных условиях: при постоянной температуре и определенном составе всех находящихся в равновесии фаз. Это означает, что превращение начинается и заканчивается при одной постоянной температуре.

Date: 2016-07-25; view: 582; Нарушение авторских прав