Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологическое нормирование станочных работ.

|

|

Под технолог. нормированием понимают установление норм времени на выполнение опр. работы или норм выработки в минуту. Норма времени служит основой для оплаты работы и калькуляции себестоимости. Для установки норм времени необходимо: 1.работа должна выполняться рабочими соотв. квалификации. 2.Применение при работе наиболее эффективные приспособления и инст-т. 3. Должны быть установлены опр. режимы резания и применяться рациональные методы многоинструмент. и многошпинд. обработки. 4.Назначены оптимальные припуски. 5.В норму времени не должны вкл. Те ручные работы, кот. могут быть выполнены одновременно с работой станка. 6.Не должно учитываться время на учтранение брака. 7.Заточка инст-та должна быть централизованной, а замена принудительной. 8.В норму времени не входит время организации недоработок.

Структура нормы времени. Норма времени содержит основное, вспомогательное, обсл-я рабочего места, перерыв на отдых. Основное время: машинно-ручное или машинно-автоматическое. tшт = t0+tв+tобсл+tотд. t0=lp.x./n*S0. tв=tустанов/снят.+tупр. станком.+tизмер. tобсл.=tтех. Обсл.+ tорг. обсл. Для серийного производства: tшт =t0+tв+tобсл+ tотд+ Tпз/n.. Тпз-подготовительно- заключительное время, кот. необходимо для подготовки к запуску обработки партии заготовок.

ВЫБОР МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ. Конструктор назначает материал детали, вид термообработки и может рекомендовать метод получения заготовок. На основании этого технолог выбирает конкретный метод получения заготовок. К заготовкам предъявляются следующие требования:

заг-ка д\б мах приближена по форме и р-рам к готовой детали; заг-ка д\б технологична; д\б прогрессивным метод получения заготовок; заг-ка д\иметь удобные и надежные базы и пов-ти для закрепления и транспортиров; равномерные припуски и равномерность распределения твердости по глубине.

Методы получения заготовок:

1) литье в земляные формы – универсален и применяется во всех отраслях и для всех типов производства. Недостатки: - большой расход ме и формов мат-ов;- больш прип на мехобработку;- заготовит пр-во заним большие площади; - тяжел условия труда.

2) литье в постоянные формы (кокили)- повыш производит на 50%, съем заготовок с единицы площади в 2-3 раза выше чем 1, точность возраст., припуски снижаются, сниж себестоимость на 20-25%, сниж. брак на 30-40 %. Недостатки: - упрощается конструкция заготовок;- увеличив толщина стенок; - затруднен выход газов;- на пов-ти заготовки получается отбеленный слой, что затрудняет мехобраб.

3) центробежное литье- применяют для деталей тел вращения, позволяет получить более высокое качество, равномерн структуру, сниж. расход металла, сниж брак, годность литья 95-97 %. Недостатки:- ограничение конфигурации заготовок;- сложность изготовления формы;- огранич размеры и масса заготовок.

4) литье под давлением- позволяет получать точн отливки с малой шероховатостью и с небольшой толщиной стенок. Отливки имеют на 25-40 % выше прочность чем1, сниж припуски на мехобработку, процесс легко автоматизируется. Недостаток – сложность формы и необходимость спец оборудования.

5) по выплавляемым моделям - загот выс точности, мал шероховат, сниж внутренние напряжения, сниж припуски. Недостатки - сложный техпроцесс; большой производственный цикл.

6) литье в оболочковые формы –заготовки малой шерохов, мал припуск, сниж трудоемкость изготовления, выс производит-ть. Недостатки – дорогая оснастка и формовочные смеси.

7) заготовки из штампованных материалов:

7.1) ковка на молотах и прессах – получ заготовки простой формы с больш припусками, метод позв получить хорошую структуру по всему сечению, плохие условия труда.

7.2) штамповка – получ загот большей точности с меньшими припусками, но оснастка имеет выс стоимость. Осн методы: -прессы; - молоты; - ГКМ. При штамповке на прессах за счет применения выталкивателей снижают припуски и уклоны; отсутствие ударов снижает вибрацию. Штамп-ка на ГКМ позв получ загот с глубокими полостями и отверстиями без облоя, но он требует применение пруткового матер-ла повыш точности. Загот можно получать так же: поперечно клиновой прокаткой, холодн штамповкой из листового материала, сваркой. Выбранный метод получения загот-ки д\обеспечивать наименьшую себестоимость детали: С=М+З+Н, где М-стоим материала, З- зарплата рабоч, Н- накладные расходы. Выбранный метод получения загот и его стоимость зависят от допуска на заготовку (рис 70). Наименьшая себестоимость детали м\б получена при средней точности заготовки и комплексном решении задачи по выбору построения техпроцесса обработки. Зная технологические х-ки отдельных заготовительных методов можно выбрать и произвести сравнительный анализ себестоимости заготовки, полученной разными методами. Выбирают самый дешевый.

ВЫБОР БАЗ. Это ответственный этап проектирования, он тесно связан с маршрутом обработки детали. При выборе баз исходн данными являются чертеж детали, заготовки и технич требования.

При назначении баз необходимо придержив принципа единства баз. При невозможности этого за базу принимают другую поверхность с пересчетом размеров с учетом теории размерных цепей. Принцип постоянства баз определяет однотипность приспособлений и схем установки, что особенно важно при автоматизации производства. При обработке можно предложить несколько схем базирования. При их анализе рассчитывают точность обраб от погрешности базирования. При этом необходимо учитывать возможность удобного подвода реж инструмента, закрепления заготовки и обслуживания данной операции.

ВЫБОР МАРШРУТА ОБРАБОТКИ ЭЛЕМЕНТАРНОЙ ПОВЕРХ-ТИ. Разработка техпроцесса входит в технологическую подготовку производства и выполняется на основе принципа единой системы подготовки производства. ГОСТ этой системы устанавливает виды и общие правила разработки техпроцессов, исходн информацию и перечень основных задач на этапах разработки. Техпроц разраб на основе имеющегося типового или группового техпроцесса. По технологическому классификатору сначала формируют технологический код. По коду изделие относят к определенной квалификационной группе и действующему для него типовому или групповому техпроцессу. При отсутствии квалификационной группы техпроц разрабатывают как еденичный. Зная квалитет точности и шерохов пов-ти, размеры, вес и конфигурац детали назначают один или несколько методов окончат обраб этой пов-ти. Кроме того к этому моменту уже д\б выбран метод получения заготовки. Зная этот метод и его точность, можно наметить первую операцию. Если загот неточная, то обраб начин с чернов операц, если точная – то с чистовых. Если загот имеет малый припуск, то обраб начинают с отделочных операций. Базируясь на начальных и отделочных операц, назначают промежуточные, исходя из того, что предыдущая операция по точности не должна превосходить последующую. Количество возможных вариантов обраб может быть большим. Приближенный выбор маршрута обраб производят оценивая трудоемкость сопоставляемых вариантов.

СОСТАВЛЕНИЕ МАРШРУТА ОБРАБОТКИ ДЕТАЛИ. Цель – наметить общий план обработки детали, содержание операций техпроцесса и выбрать тип оборудования. Придерживаются следующих правил: --при определении общей последовательности обработки вначале обрабат те поверхности, которые в дальнейшем служат базами. Далее ведут обработку в последовательности обратной точности поверхностей, заканчивают обработкой наиболее точной поверхности и имеющей наиболее важное значение для детали. В конце обраб выполняют обработку легко повреждаемых поверхностей (резьбы); --для более раннего выявления дефектов вначале производят Чернов и Чистов обраб поверхностей, где эти дефекты не допускаются. Если эти дефф выявились в процессе обработки- деталь бракуют или исправляют (заварка трещин). Маршрут обработки заготовки как правило делят на черновую, чистовую, отделочную. При черновой снимают основную массу припуска, на отделочных операц обеспечивается заданная точность и шероховатость. После Чернов обраб наблюдается наибольшее коробление детали в результате перераспределения напряжений. Черновая обработка выполняется на более изношенном оборудовании с рабочим низкой квалификации. Если деталь подвергается термообработке, то техпроцесс делят на 2-е части: до и после термооб-ки. Иногда после термообр-ки загот необх править или перед термообраб наносить на отдельные пов-ти защитные покрытия. Последовательность обраб зависит от метода простановки размеров (рис72): в начале обрабатывают ту поверхность, кот является базой для измерения других поверхностей-1, далее в любой последовательности, но предпочтительней-1,2,3,4. Вспомогательные и второстепенные операции выносятся на стадию чистовой обработки (снятие фасок, зачистка заусенцев). Операции контроля назначаются после таких этапов обработки, где возможно появление повышенного процента брака, а так же перед слесарными и операциями, имеющими выс себестоимость и деталь должна пройти окончательный контроль. При проектировании контрольных операций исходной является точность операции и производительность метода контроля (погрешн изм д\б менее 20% поля допуска размера). Технолог определяет метод и средства контроля, дает техническое задание на конструирование спец контрольно-измерит приборов и приспособлений. последовательность обработки должна предусматривать снижение расходов на транспортировку детали.

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ. При выборе варианта построения операции пользуются методом исключения. Исключение вариантов при предварительном их отборе производят по ряду признаков. Конфигурация и габариты обрабат заготовок опр-ют возможную станкопартию, порядок и расположение заготовок на столе станка или в приспособлении, сложность наладки станка, величину рабочих и холостых ходов при обработке. Проектирование операции –многовариантная задача. В конечном итоге вариант оценивается по производительности и себестоимости. Исходными данными при проектировании операции являются маршрут обработки детали, схема базирования, данные о точности и шероховатости пов-ти до и после обработки, припуски, такт выпуска. При проектировании операции уточняют ее содержание, кот было ранее намечено при составлении маршрута, определяют последовательность и возможность совмещения рабочих ходов, перекрытия основного и вспомогательного времени. При проектировании выбирают оборудование или выдают задание на его проектирование, назначают режимы обработки, нормы времени, определяют настроечные размеры и составляют схему обработки. Всегда стремятся снизить штучное время на обработку. При поточном производстве увязывают tшт с тактом выпуска. Сокращение tшт можно достигнуть за счет: - применения высокопроизводительного реж инструмента; - уменьшением числа проходов и рабочих ходов; - совмещением осн и вспомогат времени. tшт=tо+tв+tобс+tотд; tо=lрх/n S. К уменьшению вспомогат времени приводит сокращение числа холл ходов и применение быстродействующих реж инструментов. По количеству устанавлив заготовок различают одно- и многоместные схемы (рис 73-75);по количеству реж инструм: одно- и многоинструментальная обработка; в зависимости от порядка использования инструментов обработка может вестись: последовательно, параллельно и параллельно-последовательно. Рис 73 – одноместн одноинструмент-я последоват-я обработка. Рис 74 -- одноместн одноинструмент-я паралл-я обработка.

Нарезание зубчатого венца червячн фрезой пакетом- многоместная одноинструмент-я обработка;

Рис 75 – одноместн, последов-паралл-я многоинструментальная обработка. С увеличением числи реж инструментов в наладке производительность растет, но до определенного предела. Дальнейшее увеличение числа реж инструм снижает производительность в связи с увеличением технического времени на обслуживание, на смену и регулировку реж инструм и снижение скорости резания. С увеличением nинст основн время падает (рис 76), но растет время технич обслуживания, что связано со сложностью наладок. Нецелесообразность чрезмерного увеличения числа инструментов в наладке ограничивается тем, что tо часто оказывается меньше tвспом. Штучное время и себестоимость обработки измен по-разному, минимумы этих кривых не совпадают. Наибольший эффект сокращения времени достигается при обработке на автоматических линиях с использованием параллельной и паралл-последовательной схемами обработки с концентрацией реж инструм и переходов.

Проектирование многоинструментальной наладки включает в себя составление плана размещения инструментов по переходам и предварительный расчёт режимов резания, а так же карту-наладку схемы базирования, коррекцию режимов резания и определение tшт. При многошпиндельной обработке стремятся выровнять работу суппортов за счёт подачи.

При многошпиндельной обработке выравнивание времени работы суппортов достигается за счёт корректирования подач (рис77) tп.с.=Lр.х.п.с./Sп.с.; tпр.суп.=Lрх.пр.с./Sпр; Lр.х.п.с./Sп.с.=Lр.х.пр.с./Sпр.с; Sп.с.=Lр.х.п.с.*Sпр.с/Lр.х.пр.с.

При проектировании технологических операций для многошпиндельного обслуживания должны быть соблюдены условия: --при параллельной обработке поверхностей заготовки необходимо не прерывать обработку до конца рабочего хода суппорта, а при последовательной и параллельно-последовательной многоинструментальной обработке должна быть автоматичность переключения станка; --времена выполнения всех операций составляющих загрузку станков многостаночного обслуживания должны быть равны м/у собой или кратны наименьшему времени; --время рабочего хода суппорта должно быть меньше или равно сумме времени затрачиваемого на снятие и установку заготовки, и времени на переход рабочего от станка к станку. tрх.  tсм.+tперехода; --станки должны иметь механизмы автоматического выключения подачи при окончании рабочего хода суппорта.

tсм.+tперехода; --станки должны иметь механизмы автоматического выключения подачи при окончании рабочего хода суппорта.

КЛАСИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ. В зависимости от условий производства применяют раздельные формы и виды тех.процессов. Различают тех.процессы: --единичные; --групповые; --типовые. Единичный ТП – это процесс изготовления или ремонта изделия одного наименования типа размера и исполнения независимо от типа производства. Разработка единичных ТП характерна для оригинальных изделий не имеющих общих технологических и конструктивных признаков с ранее изготовленными изделиями на предприятии. Унифицированный ТП – это ТП относящийся к группе изделий которые характеризуются общностью конструктивных и технологических признаков. Эти ТП делят на: --групповые; --типовые.

ТИПИЗАЦИЯ ТП.

Для одной или нескольких деталей нужно разработать различные варианты ТП и применить различные методы обработки поверхностей. Количество вариантов зависит от опыта технолога, поэтому эти обстоятельства создают сложность в разработке ТП, требующих больших затрат и времени, т.к. эта работа будет многократно повторяться. Соколовским была высказана идея типизации ТП, которая позволяет значительно упростить и ускорить разработку ТП. Т.е.это позволяет создавать ТП для определённых групп деталей. Типизация ТП – такое направление, по изучению и построению ТП, которое заключается в классификации деталей машин и комплексном решении задач, возникающих при проектировании ТП обработки каждой классификационной группы деталей. Все детали разбивают на классы: 1.Цилиндрические детали вращения. (Класс – валы (В): оси, штоки, цапфы, пальцы, и т.д. Класс – втулки(А): вкладыши, гильзы, и т.д.) 2.Плоские детали вращения (Класс – диски(Д): диски кольца, маховики, шкивы, фланцы). 3.Многоосные детали (Класс – Эксцентрики(Э): распредвалы, коленвалы.). 4.детали вращения с пересекающимися осями.(Класс – Крестовины(К): крестовины и им подобные). 5.Рычаги (Р): шатуны, тяги, серьги. 6.Плоскостные детали.(Класс – Плиты (П): рамы, станины, салазки, столы.). Различают классы: Стойки (С), угольники (У), бабки (Б), зуб.колёса (З), фасонные кулачки (Ф), ход.винты и червяки (Х), мелкие крепёжные детали (М). Детали каждого класса разбивают на группы, подгруппы и типы, получая совокупность деталей всё более схожих по технологическим признакам, т.е. типовые. Для обработки таких деталей разрабатывают типовые ТП. Типовой ТП – это ТП изготовления группы изделий с общими конструктивными и технологическими признаками. Для него характерно общность содержания и последовательность обработки большинства поверхностей. Типизация способствует рациональным методам обработки, сокращает время подготовки производства. Позволяет исправлять унифицированную оснастку и поточную обработку и в целом сокращает время на разработку ТП. При организации поточной обработки в серийном производстве получается недозагрузка станков, по этому при обработке деталей по типовому ТП появляется возможность обрабатывать детали партиями нескольких наименований. Так же линии работают как непрерывно-поточные т.е. создаётся непрерывно-поточная или групповая форма организации работы. Для таких линий подбирают детали, обработка которых не требует переналадки.

ПРОЕКТИРОВАНИЕ ТП ГРУППОВОЙ ОБРАБОТКИ. Групповое производство – это прогрессивное в технико-экономическом отношении форма организации дискретных производственных процессов экономико-организ-й основной кат-й является подетальная специализация участков и цехов, а технологической составляющей является унифицированная групповая форма организации ТП.

Сущность групповой обработки заготовок. Метод групповой обработки создан профессором Метрофановым. За основу метода, как и при типизации ТП принимается технологическая классификация заготовок, которая заканчивается формированием группы и эта группа является технологической единицей групповой обработки. Технология классификация при групповой обработке существенно отличается от классификации заготовок при типизации ТП. При групповой обработке под классом понимают совокупность деталей, которые характеризуются общностью типа оборудования необходимого для получения или обработки заготовок в целом или отдельных её поверхностей. При групповой обработке создают классы заготовок по видам обработки, основная задача этой подготовки – формирование групп. Основной признак для объединения заготовок в группы по отдельным технологическим операциям является общность обрабатываемых поверхностей. При формировании группы учитывают следующие признаки: --общность элементов составляющих конфигурацию заготовки; --общность поверхностей подлежащих обработке; --однородность исходной заготовки и обрабатываемого материала; --заготовки входящие в группы должны иметь одинаковый материал; --точность и шероховатость обрабатываемых поверхностей; --близость размеров заготовки. Групповая обработка может ограничиваться отдельными группами и операциями, а так же может применяться для построения группового ТП обработки заготовок в целом, включая и организацию поточных линий.

ПРОЕКТИРОВАНИЕ ГРУППОВЫХ ОПЕРАЦИЙ. Групповой ТО – называется общая для группы заготовок операция которая выполняется с определенной групповой оснасткой, обеспечивающей обработку заготовок на данном оборудовании. Групповым ТП – называют совокупность групповых ТО обеспечивающих обработку заготовок группы или несколько групп по общему технологическому маршруту обработки. При групповом технологическом маршруте некоторые заготовки могут пропускать отдельные операции. Проектирование групповой обработки выполняют так: 1.По чертежам завода производят отбор заготовок, которые могут быть обработаны на одинаковом оборудовании при установке в однотипных приспособлениях и с применением однотипного инструмента. 2.Определяют фактическую трудоёмкость обрабатываемых заготовок. 3. Устанавливают окончательный состав группы заготовок исходя из необходимости загрузки оборудования в течение месяца при минимальных переналадках. 4.После уточнения состава группы создают комплексную заготовку, определяют последовательность и содержание переходов в групповой операции и разрабатывают схему групповой операции станка.РИС.

Схему групповой наладки разрабатывают для наиболее сложной заготовки из данной группы, которая включает в себя все элементарные поверхности детали. Если у отдельных деталей встречаются поверхности отличающиеся от поверхности условной детали то добавляют поверхности. РИС. 5.После разработки схемы групп наладки и уточнения содержания технологических переходов изготовляют групповую оснастку. При необходимости производят модернизацию оборудования. Создают специализированные станции для групповой обработки. В тех случаях когда не удаётся объединить заготовки в группы с одинаковым технологическим маршрутом, по разным групповым операциям, имеет место групповой ТП. При этом все заготовки группы могут последовательно проходить через все операции типового маршрута, или часть заготовок проходят необходимые операции, а остальные простаивают. В настоящее время методы групповой обработки распространены на плоскостные заготовки типа рычагов и кранштейнов, и на корпусные.

ГРУППОВЫЕ ПОТОЧНЫЕ ЛИНИИ. Применение методов групповой обработки и типизации ТП эффективна, когда на их основе в малосерийном и серийном производстве создают групповые поточные линии определённых групп заготовок. В создании подобных линий основывается на сочетании принципов. ВЫБОР СРЕДСТВ АВТОМАТИЗАЦИИ: --с огласно стандарту механизации и автоматизации объекты подлежат с целью снижения материальных трудовых затрат и повышения производительности; --объектом автоматизации м\б загрузка, зажим заготовки, управление станком, рабочие движения станка и детали, контроль размеров детали, межоперационный транспорт. Выбор средств автоматизации и механизации производится в следующем порядке: 1.определяют обьекты 2.производят сопоставление нескольких вариантов. 3.оснащают техпроцесс средствами автоматизации или механизации. 4.выбирают вариант удовлетворяющий экономической эффективности, требованиям техники безопасности. Экономическая эффективность автоматизации или механизации определяется по зависимости:

Э=(S’-S’’)*N; где S’,S’’- затраты на рабочем месте для сравниваемых вариантов; N- годовая программа.

Стоимость оборудования, оснащенного средствами автоматизации или механизации, увеличивается на сумму которая соответствует стоимости этих средств: Ц=Цс+Цср.а; где Цс – цена станка;Цср.а- стоимость средств автоматизации. Целесообразность перехода от ручного контроля к автоматизированному определяется по формуле: Sa≤[(Sз.р-Sз.а.)*N2+Sp/Tp]*Ta где Sз.р- зарплата при ручном контроле; Sз.а- зарплата при автоматизированном контроле; Sp- стоимость единицы ручного средства контроля; N2- годовая программа; Tp,Ta- срок службы ручного и автоматизированного средства контроля в годах. В мелкосерийном производстве применяют универсальные станки с механизацией. Или автоматизацией загрузки, установки, закрепления и выгрузки детали, управления холстым и рабочим ходом. В крупносерийном производстве применяют полуавтоматы с автоматизацией загрузки, установки, закрепления и выгрузки детали, а так же автоматизированного средства контроля. Широко так же применяют агрегатные станки и автоматические линии. Показатель уровня автоматизации и механизации определяют по формуле: d = ∑Tма/∑Тшт где ∑Tма - сумма машинного времени; ∑Тшт- сумма штучного времени определение необходимого количества оборудования и его загрузки. Количество единичного оборудования определяют по формуле: mр=Тшт*N / F*60 где F- фонд времени работы оборудования.

Коэффициент загрузки станка: η=mр/ mпр где mр- расчетное; mпр- принятое; при коэффициенте загрузки станка η = 1, то будут возникать технологические простои, при расчете используют коэффициент загрузки станка по основному времени: ηо=То/ Тшт; для крупносерийного и массового производства этот коэффициент ηо= 0,65-0,7, для мелкосерийного 0,85. Этот коэффициент в целом характеризует уровень механизации или автоматизации операции, низкое его значение свидетельствует о большой доле ручного труда. Коэффициент использования станка по мощности определяется по формуле: ηм=Рн/Рст. где Рн – требуемая мощность привода которую определяют; Рн=Ре/ η где Ре- эффективная мощность затрачиваемая на резание η=0,8-0,85. Если станок по мощности не загружен, то в некоторых случаях производят замены электродвигателя. Технологическая себестоимость определяется по зависимости: Ст=Sзаг+С0i; где С0i- стоимость механической обработки. Число рабочих определяется по формуле: R= Тшт*N/1860*60 Число рабочих с учетом многостаночного оборудования: R= Тшт*N/1860*60*М (1860 фонд рабочего времени) где М - коэффициент многостаночного обслуживания. Число наладчиков определяется по зависимости: Н= (0.16÷0.2)*mпр Фонд заплаты Ф= ∑Фi Фср.мес=Ф/(R+H)*12

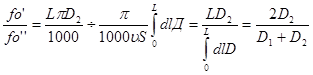

Методы повышения производительности труда. Повышение производительности труда достигается, путем сокращения длинны рабочего хода режущего инструмента, а так же распределением общей длинны резания между несколькими инструментами, либо заменой продольной подачи поперечной. Метод врезания взамен продольной подачи применяется в тех случаях, когда можно охватить режущим инструментом весь периметр обрабатываемой поверхности. В этом случае, длинна хода инструмента, значительно меньше длинны хода обработки. Значительная производительность дает метод протягивания взамен другим методам. Повышение производительности способствует так же применению ускоренных подач при подводе и отводе инструмента. Сокращение основного времени может быть достигнуто за счет изменения режимов резания в процессе обработки.При обработке конической поверхности длинной L и диаметром D1и D может быть рассмотрено три случая: 1. обработка с n=const fo’=L/n*S=(L*π*D2)/(1000*υ*S). 2.при обработке этой же поверхности с переменными числом оборотов и постоянной скоростью получим: f’’=  =

=  =

=  ; возьмем второе соотношение:

; возьмем второе соотношение:  ; если D1→0, то fo’/fo’’→2, т.е. обработке при υ=const дает тем большее сокращение основного времени чем больше разность D2-D1: --обработку производить с изменением поперечной подачи. При ступеньчатой подаче основное время обработки определяется по формуле: f’’’=aZ/nS1+bZ/nS2+cZ/nS3+nвых/n= 1/n(aZ/S1+bZ/S2+cZ/S3+nвых) где a,b,c-коэффициенты характеризующие долю припуска снимаемого при подаче S1,S2,S3; Z-припуск на обработку по радиусу в мм.; nвых – число оборотов выдержки 5-10 об/мин. При незначительном уменьшении или больших припусках обработку ведут с постоянным числом оборотов:

; если D1→0, то fo’/fo’’→2, т.е. обработке при υ=const дает тем большее сокращение основного времени чем больше разность D2-D1: --обработку производить с изменением поперечной подачи. При ступеньчатой подаче основное время обработки определяется по формуле: f’’’=aZ/nS1+bZ/nS2+cZ/nS3+nвых/n= 1/n(aZ/S1+bZ/S2+cZ/S3+nвых) где a,b,c-коэффициенты характеризующие долю припуска снимаемого при подаче S1,S2,S3; Z-припуск на обработку по радиусу в мм.; nвых – число оборотов выдержки 5-10 об/мин. При незначительном уменьшении или больших припусках обработку ведут с постоянным числом оборотов:  f’’’=πD/1000*(aZ/S1+bZ/S2+cZ/S3+nвых)

f’’’=πD/1000*(aZ/S1+bZ/S2+cZ/S3+nвых)

Норма выработки или производительности опр-ся по ф-ле: N=60/Тшт, (часах). Т.е. производительность повышается пропорционально штучному времени. Время на смену инструмента Ттех=Тсм*tо/Т где Тсм-время на смену инструмента; Т-период стойкости инструмента; tо-основное время. При подрезке торца t=Lр.х./n*S=π*D*L/1000*υ*S=Cto/υ означим π*D*L/1000*S=Cto. Т.е. с увеличением скорости резания То уменьшается, а Ттех увеличивается, значит стойкость меньше. Штучное время в целом сокращается медленнее чем основное. Поэтому наибольший эффект достигается в том случае, когда на ряду с повышением режимов резания проводятся мероприятия по сокращению вспомогательного времени за счет автоматизации и применения быстродействующего приспособления.

Технико-экономические показатели техпроцесса (ТЭП). ТЭП техпроцесса делятся на абсолютные, относительные и дополнительные. Основные: сумма основного, штучного времени и цеховая себестоимость. Дополнительные:выпуск продукции на одного рабочего. Выпуск продукции на 1 руб. основных фондов выпускаемой продукции с одного м2 площади. Все остальные относительные. Основные ТЭП: 1.Наименование детали. 2.Годовая программа выпуска. 3.Действительный годовой фонд времени рабочего оборудования. 4.Действительный годовой фонд времени рабочего 1360. 5.Масса готовой детали. 6.Масса заготовки. 7.Коэфф-т использования материала h=q/Q. 8.Годовой выпуск продукции по технологической себестоимости. 9.Сумма основного времени по операциям. 10.Сумма штучного времени по операциям. 11.Трудоемкость годовой программы. 12.Число рабочих R. 13.Число наладчиков 14.Средний коэфф-т загрузки оборудования по основному времени. 15.Средний коэфф-т загрузки оборудования по мощности. 16.Годовой фонд зарплаты рабочих.17.Среднемесячная зарплата рабочего.

ЕСТПП.

Единая система технологической подготовки производства – это установленная гос.стандартами, система организации и управление процессом технологической подготовки производства (ТПП), которая подразумевает применение прогрессивных мировых технологических процессов, стандартной технологической оснастки и оборудования, средств механизации и автоматизации технического процесса и инженерно-технического и управление работ.

ЕСТПП базируется на ЕСКД (конструкторской документации) и ЕСТД (технологической документации).

К конструкторской документации относятся графически текстовые документы, которые определяют состав и устройство изделия, содержащие необходимые данные для его разработки и изготовления, контроля, приемки, эксплуатации и ремонта. Конструкторские документы разделяются на проектные, тех.приложение, эскизный проект. Конструкторскую документацию разделяют на проектные и рабочие чертежи.

К технологической документации относятся текстовые, графические документы, определяющие тех.процесс изготовления, ремонта и сборки.

К технол. документам относят: маршрутную карту, операционную карту, карту эскизов, карту тех.процесса, карту типового тех.процесса, ведение тех.процесса оборудования, тех.оснастки.

Функции ТПП.

Функции – обеспечение технологическими конструкциями изделия для взаимосвязанного решения конструкторских и технологических задач, которые направлены на обеспечение оптимальным затратам и сокращение времени на производство, проектирование и изготовление средств технологического оснащения, техн. нормирования и освоение тех.процесса.

Date: 2016-07-22; view: 651; Нарушение авторских прав