Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Расчёт стыковых швов

|

|

Стали группы А

Поставляются с определёнными регламентированными механическими свойствами. Их химический состав не регламентируется. Эти стали применяются в конструкциях, узлы которых не подвергаются горячей обработке — ковке, горячей штамповке, термической обработке и т. д. В связи с этим механические свойства горячекатаной стали сохраняются.

Стали группы Б

Поставляются с определённым регламентированным химическим составом, без гарантии механических свойств. Эти стали применяются в изделиях, подвергаемых горячей обработке, технология которой зависит от их химического состава, а конечные механические свойства определяются самой обработкой.

Стали группы В

Поставляются с регламентируемыми механическими свойствами и химическим составом. Эти стали применяются для изготовления сварных конструкций. Их свариваемость определяется химическим составом, а механические свойства вне зоны сварки определены в состоянии поставки. Такие стали применяют для более ответственных деталей.

11.ВИДЫ МАРОК СТАЛИ И ИХ ХАРАКТЕРИСТИКА?

Марка стали — это фактически закодированный ее химический состав, который достаточно жестко лимитируется стандартами. В зависимости от материала клинка нож может ржаветь, быстро тупиться, трудно затачиваться, легко гнуться или ломаться при малейших нагрузках

Маркировка строительной стали Маркировка строительной стали производится по ГОСТ 27772-88. 25 Фасонный прокат (прокатные уголки, швеллеры, двутавры и т.д.) изготавливают из стали С235, С245, С255, С275, С285, С345, С345К, С375.

Листовой, универсальный прокат и гнутые профили изготавлива- ют из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440, С590, С590К.

Буква «С» означает – сталь строительная, цифры условно обозна- чают предел текучести проката, МПа, буква «К» - вариант химическо- го состава.

13.ТИПЫ АЛЮМИНИЕВЫХ СПЛАВОВ?

Алюми́ниевые спла́вы — сплавы, основной массовой частью которых является алюминий. Самыми распространенными легирующими элементами в составе алюминиевых сплавов являются: медь, магний, марганец,кремний и цинк. Реже — цирконий, литий, бериллий, титан. В основном алюминиевые сплавы можно разделить на две основные группы: литейные сплавы и деформируемые (конструкционные). В свою очередь, конструкционные сплавы подразделяются на термически обработанные и термически необработанные. Большая часть производимых сплавов относится к деформируемым, которые предназначены для последующей ковки и штамповки.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

| СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||

| Сплавы низкой прочности и высокой пластичности, свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | ||||

| АМц | Al – Mn | Также ММ (3005) | ||

| Д12 | ||||

| Сплавы средней прочности и высокой пластичности, свариваемые, коррозионносойкие | АМг2 | Al – Mg (Магналии) | Также АМг0.5, АМг1, АМг1.5АМг2.5 АМг4 и т.д. | |

| АМг3 | ||||

| АМг5 | ||||

| АМг6 | - | |||

| ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | Al-Mg-Si (Авиали) | Также АВ (6151) | |

| АД33 | ||||

| АД35 | ||||

| Сплавы нормальной прочности | Д1 | Al-Cu-Mg (Дюрали) | Также В65, Д19, ВАД1 | |

| Д16 | ||||

| Д18 | ||||

| Свариваемые сплавы нормальной прочности | Al-Zn-Mg | |||

| - | ||||

| Высокопрочные сплавы | В95 | - | Al-Zn-Mg-Cu | Также В93 |

| Жаропрочные сплавы | АК4-1 | - | Al-Cu-Mg-Ni-Fe | Также АК4 |

| Al-Cu-Mn | Также Д20 | |||

| Ковочные сплавы | АК6 | - | Al-Cu-Mg-Si | |

| АК8 |

15.СТАЛЬ ЛИСТОВАЯ ХАРАКТЕРИСТИКА?

Листовая сталь – это вид сортового проката, который создается из заготовок.

По принципу изготовления стальные листы делятся: на горячекатаные и на холоднокатаные. Выпускается тонколистовая сталь (от 0,5 мм до 3,9 мм) и толстолистовая (от 4 мм до 160 мм). Поступает в листах (от 4 мм до 160 мм) или в рулонах (от 4 мм до 12 мм).

Оцинкованный стальной лист давно признан качественным и надежным видом металлопроката, практичным и доступным материалом, который устойчив к разным видам коррозии, легко переносит вальцевание, загибание, вытягивание, штампование, а также множество разных нагрузок.

От того как производится оцинкованный лист, существует несколько его видов:

1). Листовая сталь под холодную штамповку (имеет индекс ХШ);

2). Листовая сталь, оцинкованная под холодное профилирование (обозначается индексом ХП);

3). Оцинкованный лист под окрашивание (обозначается ПК);

4). Оцинкованный лист общего назначения (используется индекс ОН).

Ещё различают холоднокатаные листы по глубине вытяжки. Бывает глубокой (Г), нормальной (Н), весьма глубокой (ВГ). Обратите внимание, только этот параметр может влиять на то, где будет использован лист, и в какой обстановке..

В изготовлении металлопрокатного листа с оцинкованным покрытием применяется низкоуглеродистый рулон холоднокатаной стали. У готового листа поверхностное качество должно соответствовать ГОСТу 16523-89. У листа толщина цинкового покрытия бывает различной. Поэтому толщина заложена в маркировании материала: индекс НР – характеризует нормальную разнотолщинность, а индекс УР – уменьшенную. Ещё, из-за зависимости толщины слоя цинка, лист делится на следующие категории:

П – покрытие находится в рубеже 40-60 мкм;

1 – толщина цинкового слоя 18–40 мкм;

2 – толщина равна 10–18 мкм.

Оцинкованная сталь имеет устойчивую защиту от коррозии, благодаря этому срок использования материала может превышать 40 лет.

Сфера применения листовой стали очень разнообразна: автомобилестроение, монтаж лестниц, наружная отделка зданий и многое другое.

К концу хотелось бы отметить, что стальной лист является удобным материалом, с которым можно легко использовать в различных работах, делать механическую обработку, варить, сгибать, сверлить и так далее. Ко всему перечисленному ещё хочется добавить и малую ценовую категорию, благодаря которой листовая сталь пользуется большим спросом.

17.ВИДЫ ДВУТАВРОВОГО ПРОФИЛЯ И ИХ ПРИМЕНЕНИЕ.

Двута́вр — стандартный профиль конструктивных элементов из чёрного проката или дерева, имеющий сечение, близкое по форме к букве «Н». Балка двутаврового профиля в тридцать раз жестче и в семь раз прочнее балки квадратного профиля аналогичной площади сечения, что превосходит прочность швеллера. Однако, устойчивость двутавра к скручиванию очень мала (как и у других открытых сечений — швеллер, уголок) — примерно в 400 раз меньше, чем у круглой трубы такого же сечения.

Двутавровая металлическая балка широко применяется в строительствеперекрытий и мостовых сооружений. Также стальные двутавровые балки часто используются для армирования шахтных стволов, в автомобильной промышленности и вагоностроении.

19.УГЛОВОЙ ПРОФИЛЬ.

Стальные уголки (уголковые профили) — это вид стального проката, имеющий в поперечном сечении форму Г. В настоящее время угол стальной считается одним из самых востребованных видов проката. Производят их на специальных прокатных станах. С помощью большого постоянного давления заготовке придается нужные форма и размер для дальнейшего пропускания через прокатный стан.

Уголки изготавливаются длиной от 4 до 12 м, толщина варьируется от 3 до 20 мм, а ширина от 0 до 200 мм.

Уголки классифицируются как по способу производства — гнутые и прокатные, так и по форме — неравнополочные и равнополочные, наиболее распространенные:

Прокатные равнополочные уголки (ГОСТ 8509-93);

Прокатные неравнополочные уголки (ГОСТ 8510-86);

Гнутые стальные равнополочные уголки (ГОСТ 19771-93);

Гнутые стальные неравнополочные уголки (ГОСТ 19772-93).

Прокатные уголки по точности прокатки бывают:

А — высокой точности;

В — обычной точности.

По длине:

Мерной длины;

Кратной мерной длины;

Немерной длины;

Ограниченной длины в пределах немерной.

Применяются стальные уголки в самых разных отраслях промышленности и строительства: изготовление металлоконструкций, крепление к ним кабелей, труб и необходимой аппаратуры, вагоно- и автомобилестроении, а так же в производстве другой крупногабаритной техники, например кранов, при создании мебели, так как с его помощью можно идеально формировать прямые углы, для внешней отделки углов, в том числе при создании дверных и оконных проемов, иногда в качестве декоративного элемента сооружения, однако наиболее распространенное применение-это использование в качестве арматурного крепления и усиления бетона, например стен и перекрытий.

Очевидно, что материал для таких изделий должен быть устойчив к различного вида воздействиям и нагрузкам, поэтому помимо прочности он должен обладать и достаточной вязкостью,чтобы сопротивляться динамическим, ударным воздействиям, а для долговечной работы при постоянных знакопеременных напряжениях, например в условиях вибрации, он должен быть как можно меньше подвержен усталости, трущиеся же детали должны иметь хорошее сопротивление к износу.

Исходя из всех этих требований, уголок стальной производят из сталей, соответствующих ГОСТу 380-94. Это значит, что такой уголок прослужит Вам долгие годы. При этом стальной горячекатанный уголок считается более прочным и устойчивым к внешним воздействиям нежели холоднокатанный, а если работа идет в условиях повышенной влажности, то стоит выбирать специальные нержавеющие уголки.

21.ВТОРАСТИПЕННЫЕ ПРОФИЛИ?

металлическое изделие (различной формы поперечногосечения), полученное прокаткой (См. Прокатка). Различают П. п. с постоянным поперечным сечением подлине, переменные профили (См. Переменный профиль)и специальные. К 1-му виду относятся П. п.сортовой стали (рис.), имеющие простую геометрическую форму (например, круг, прямоугольник, квадрат,овал, шестиугольник, сегмент), и т. н. фасонные профили, представляющие собой сочетания простыхпрофилей (например, угловые П. п., двутавровые балки, полосы для ободьев колёс автомобиля,колосниковых решёток, тракторных шпор и т.п.), листы, трубы (в т. ч. и профильные: квадратные,прямоугольные, ромбические, овальные и специальные), гнутые профили. Ко 2-му виду относятся,например, т. н. периодические профили, к 3-му — бандажи, колёса, шестерни, шары, ребристые трубы и др.изделия. См. также Сортамент проката.

Некоторые профили сортового проката: 1 — квдратный; 2 — круглый; 3 — прямоугольный (полосовой); 4— угловой; 5 — двутавровый; 6 — швеллерный; 7 — железнодорожный рельс; 8 — трамвайный рельс; 9 —тавровый; 10 — шпунтовый; 11 — полоса для гусениц тракторов; 12 — полоса для ободьев колес грузовыхавтомобилей; 13 — полоса для турбинных лопаток.

23.ХАРАКТЕРИСТИКА СВАРНЫХ СОЕДИНЕНИЙ.

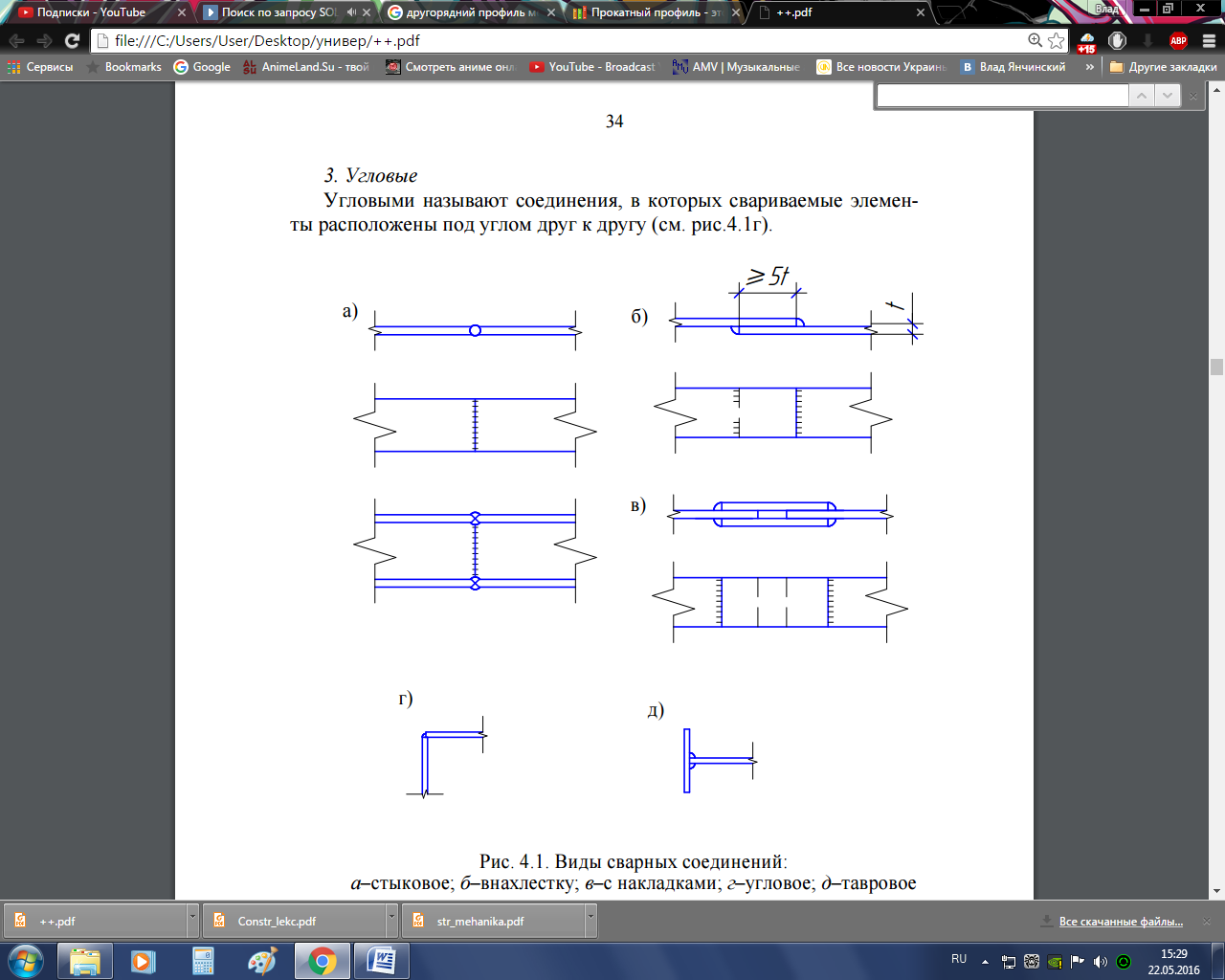

Различают следующие виды сварных соединений: стыковые, вна- хлестку, угловые и тавровые (впритык).

1. Стыковые Стыковыми называют соединения, в которых элементы соединя- ются торцами или кромками и один элемент является продолжением другого (см. рис. 4.1а). Стыковые соединения имеют наименьшую концентрацию напряжений и отличаются экономичностью.

2. Внахлестку Внахлестку называют соединения, в которых поверхности свари- ваемых элементов частично находят друг на друга (см. рис.4.1б). Эти соединения широко применимы для сварки листовых конструкций при толщине стали t = 2 − 5мм. Разновидностью соединения внахле- стку является соединение с накладками (см. рис. 4.1в). Соединения внахлестку отличаются простотой обработки элементов под сварку, но по расходу металла они менее экономичны, чем стыковые. Соедине- ния внахлестку вызывают значительную концентрацию напряжений.

3. Угловые Угловыми называют соединения, в которых свариваемые элемен- ты расположены под углом друг к другу (см. рис.4.1г).

4. Тавровые Тавровые соединения отличаются от угловых тем, что в них торец одного элемента приваривается к поверхности другого элемента (см. рис. 4.1д). Угловые и тавровые соединения выполняются, как правило, угло- выми швами. В ответственных конструкциях тавровые соединения выполняются стыковыми швами.

25-27.ЗОНЫ СВАРНОГО ШВА.ТИПЫ ШВОВ ПО РАЗМЕЩЕНИЮ В ПРОСТРАНСТВЕ.

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

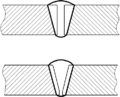

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

сновные типы сварных соединений[править | править вики-текст]

· Стыковое — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями.

· Нахлёсточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга.

· Угловое — сварное соединение двух элементов расположенных под углом и сваренных в месте примыкания их краев.

· Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

· Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

·

Стыковое сварное соединение. Сверху - без раздела кромок, снизу - с симметричной V-образной разделкой кромок под сварку.

·

Двустороннее нахлёсточное сварное соединение.

Тавровое сварное соединение с симметричной разделкой кромок под сварку.

·

Угловое сварное соединение с односторонней разделкой кромок под сварку.

29.КЛАССИФИКАЦИЯ ПО ТИПУ ОБРОБОТКИ КРОМКИ.

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента: зазор b, притупление с, угол скоса кромки beta и угол разделки кромок alfa, равный beta или 2 beta

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины при односторонней сварке ручной — до 4 мм, механизированной под флюсом — до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги в глубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа варки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны 1ва в неудобном потолочном положении или кантовать свариваете изделия.

31.РАСЧЕТ СТЫКОВЫХ СОЕДИНЕНИЙ.

Расчёт стыковых швов

Соединения встык осуществляют стыковыми швами, прямыми или под углом 45–600 (рис.1.1).

Расчет этих соединений согласно СНиП 11–23–81* не требуется выполнять при применении сварочных материалов по табл. 1 приложения, при полном проваре соединяемых элементов и физическом контроле шва. В остальных случаях стыковые соединения рассчитывают.

1. При центральном растяжении или сжатии (если стыковой шов расположен перпендикулярно оси элемента, т.е. прямой шов (рис.1,а) по формуле

, (1.1)

, (1.1)

где N – продольная сила, кН; tх  =

=  – площадь шва, см2; t – наименьшая толщина соединяемых элементов, см;

– площадь шва, см2; t – наименьшая толщина соединяемых элементов, см;  – расчетная длина шва,

– расчетная длина шва,  =

=  – 2t; см;

– 2t; см;  – полная длина шва, в случае вывода концов шва за пределы стыка расчетная длина шва

– полная длина шва, в случае вывода концов шва за пределы стыка расчетная длина шва  =

=  , см;

, см;  – расчетное сопротивление шва по пределу текучести, кН/см2;

– расчетное сопротивление шва по пределу текучести, кН/см2;  – коэффициент условий работы принимается по табл. 5 приложения.

– коэффициент условий работы принимается по табл. 5 приложения.

2. При действии на стыковое соединение изгибающего момента по формуле

(1.2)

(1.2)

где М – изгибающий момент, кН х см;  =

=  /6 – момент сопротивления шва, см3;

/6 – момент сопротивления шва, см3;

3. При одновременном действии изгибающего момента и поперечных сил

, (1.3)

, (1.3)

где  и

и  – нормальные напряжения в сварном соединении по двум взаимно перпендикулярным направлениям, кН/см2;

– нормальные напряжения в сварном соединении по двум взаимно перпендикулярным направлениям, кН/см2;  – напряжение от среза, кН/см2.

– напряжение от среза, кН/см2.

При расчете стыковых косых швов (рис. 1.1, б) приложенную силу разделяют на две составляющие направленные:

– перпендикулярно шву

(1.4)

(1.4)

– вдоль шва (срез)

, (1.5)

, (1.5)

где  – угол наклона шва к оси соединяемых элементов.

– угол наклона шва к оси соединяемых элементов.

Расчетное сопротивление стыковых швов определяют по пределу текучести или по временному сопротивлению стали соединяемых элементов независимо от вида сварки (табл. 2 приложения), но с учетом контроля качества шва.

Контроль качества шва может осуществляться визуально и физически. При физическом контроле качества применяют ультразвуковой метод, просвечивание рентгеновскими или гамма–лучами.

При расчете сварных стыковых соединений элементов конструкций из стали с отношением ( ) >

) >  , эксплуатация которых возможна и после достижения металлом предела текучести, в расчетах вместо

, эксплуатация которых возможна и после достижения металлом предела текучести, в расчетах вместо  следует принимать (

следует принимать ( ), следовательно, формула для расчета примет вид

), следовательно, формула для расчета примет вид

, (1.6)

, (1.6)

где  – коэффициент надежности в расчетах по временному сопротивлению, принимают равным 1.3.

– коэффициент надежности в расчетах по временному сопротивлению, принимают равным 1.3.

33.БОЛТОВЫЕ СОЕДИНЕНИЯ И ИХ ПРИМЕНЕНИЕ.

Болтовое соединение, распространённый тип резьбового соединения болтом и гайкой. Обычно в отверстие соединяемых деталей болт вставляется с зазором, и соединение осуществляется затяжкой гайки, что создаёт давление между деталями, препятствующее их расхождению (раскрытию стыка) под действием осевых сил (Р) и относительному сдвигу под действием поперечных сил (Q), благодаря возникающему между деталями трению. Реже болт плотно входит в отверстие соединяемых деталей и препятствует относительному их сдвигу под действием поперечных сил, работая на срез; в этом случае стержень болта и отверстие детали обрабатываются с высокой точностью и при той же поперечной силе болт получается тоньше. Болтовые соединения широко применяются прежде всего в монтажных сопряжениях, которые только в исключительных случаях рекомендуется сваривать. Основной тип болтовых соединений конструктивных элементов — соединение внахлестку или на накладках. Как правило, используются многоболтовые соединения. Допускается также крепление элементов в узлах одним болтом.

35.ХАРАКТЕРИСТИКА БОЛТОВ ГРУБОЙ И НОРМАЛЬНОЙ ТОЧНОСТИ.

Болты грубой и нормальной точности

Различаются допусками на отклонения диаметра болта от номинала. Для болтов грубой и нормальной точности отклонения диаметра могут достигать соответственно 1 мм и 0,52 мм (для болтов d ≤. 30 мм)

37.ВЫСОКОПРОЧНЫЕ БОЛТЫ.

Высокопрочные болты используются в соединениях деталей с/х машин, ж/д креплений, креплений деталей и соединений кранов, в мостостроении и т. д. В России к высокопрочным, согласно ГОСТ[2], принято относить болты изготовленные по классу прочности 6.8, 8.8, 9.8, 10.9, 12.9. Прочностные характеристики болтов определяются выбором соответствующей марки стали и технологией их изготовления. Современная технология изготовления высокопрочных болтов базируется на использовании методов холодной или горячей высадки и накатки резьбы на специальных автоматах с последующей термообработкой и нанесением покрытия.

Высокопрочные болты, изготовленные по ГОСТ Р52644 или 22353 имеют увеличенный размер под ключ и применяются для монтажа разъемных соединений, к которым предъявляются повышенные требования по прочности (строительство мостов и тоннелей). Например на химических производствах, при высоких и низких температурах.

Благодаря высокопрочному крепежу стало возможно заменить сварные соединения на более надежные болтовые, которые обеспечивают значительное снижение трудовых затрат. Более того разъемные болтовые соединения с большим успехом используются в условиях низких температур (до -60градусов), такие болты обозначаются аббревиатурой (ХЛ) и изготавливаются из стали 40Х.

39.ЧИТЫРИ ЭТАПА РАБОТЫ БОЛТОВОГО СОЕДИНЕНИЯ.

На 1-м этапе, пока силы трения между соединяемыми элементами не преодолены, сами болты не испытывают сдвигающих усилий и работают только на растяжение, все соединение работает упруго. Так работают сдвигоустойчивые соединения на высокопрочных болтах. При увеличении внешней сдвигающей силы силы внутреннего трения оказываются преодоленными и наступает 2-й этап - сдвиг всего соединения на величину зазора между поверхностью отверстия и стержнем болта. На 3-м этапе сдвигающее усилие в основном передается давлением поверхности отверстия на стержень болта; стержень болта и края отверстия постепенно обминаются; болт изгибается, растягивается, так как головка и гайка препятствуют свободному изгибу стержня. Постепенно плотность соединения расстраивается, силы трения уменьшаются и соединение переходит в 4-й этап работы, характеризующийся его упругопластической работой. Разрушение соединения происходит от среза болта, смятия и выкола одного из соединяемых элементов или отрыва головки болта.

Работа эта сильно осложнена неправильностью формы болта и стенки отверстия, поэтому расчет соединения носит условный характер.

41.РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ НА ИЗГИБ.

Date: 2016-06-06; view: 1412; Нарушение авторских прав