Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Специфікація устаткування

|

|

5.1 Окоровочний барабан.

Тип: Metso Gentledrum BDET.

Продуктивність 210 м3/год.

Головні елементи:

1) подає конвеєр для колод;

2) приймальний ланцюговий конвеєр для колод;

3) барабанний завантажувальний лоток для кори;

4) корувальний барабан;

5) складальні деталі: опора, приводи, фундаменти і покришки;

6) ворота на виході з барабана;

7) роликовий конвеєр розвантаження барабана.

Принцип роботи

Колоди на окоровку завантажують в обертовий барабан через що подає ланцюговий конвеєр. Деревина йде на завантаження корувальна барабана і падає в обертовий барабан. Таким чином, деревна маса знаходиться в постійному русі.

5.2 Рубальна машина.

Тип: Metso Camura GSN 750.

Головні елементи:

1) вертикальний завантажувальний лоток

2) кожух з люками

3) Диск рубальної машини з валом і приводом

4) ножі, нерухомий ніж і зношуються пластини

5) жолоби завантаження і вивантаження

6) гідравліка

7) циклони тріски з системою контролю рівня

8) розвантажувальний шнек

Принцип роботи

Дисковий подрібнювач виробляє тріску з круглих колод різної довжини та діаметру. Цільова довжина тріски - 25 мм.

Очищені колоди йдуть через рівний стрічковий конвеєр в завантажувальний лоток подрібнювача. Метал детектор в системі потоку завантажувального матеріалу перевіряє на наявність металу. Через вертикальний живить лоток деревина подається під потрібним кутом.

На диску рубальної встановлено 12 ножів. Матеріал для подрібнення захоплюється ножами, які встановлені на обертовому диску, і подрібнюються поздовжнім ножем.

Тупі ножі збільшують споживання енергії і знижують якість тріски. Важливо міняти ножі вчасно для того, щоб гарантувати однаковий розмір тріски і гарна якість волокна.

Щоб уникнути перевантаження подрібнювача, встановлений контактний амперметр. Він захищає привід, вимикаючи завантаження подрібнювача, коли досягається номінальний струм, даючи можливість подрібнювача самому спустошуватися. Як тільки відновлення потрібного рівень споживання струму холостого ходу, завантаження включається. Якщо рівень номінального ток досягається періодично в певний проміжок часу, ножі необхідно перевірити або замінити.

Рисунок 5.1 Рубальна машина

5.3 Два силоси для зберігання тріски.

Тип: Metso Chip Reclaimer RRR-5C.

Головні елементи:

1) вхідний лоток для тріски;

2) циліндричний корпус даху, оглядові люки, сходи і подача в силос;

3) обертається розвантажувальний шнек з приводами;

4) вивантаження тріски;

5) покажчик рівня;

6) протипожежні сопла;

Принцип роботи

Бункер заповнюється за допомогою елементів механічної транспортування.

Розвантажувальний шнек знаходиться на дні силосу. Сам шнек обертається навколо центру силосу, щоб постійно витягувати матеріал з усієї площі силосу. Швидкість змінна (відношення 1: 4), так як можливо налаштувати вивантаження під вимоги.

Шнеки вивантажують матеріал однорідним потоком у напрямку до центру силосу до розвантажувального отвору на механічний конвеєр.

Рисунок 5.2 Силоса (бункери) для тріски

Функції силосів зберігання тріски:

- Відділення виготовлення тріски на різні групи. У разі зупинки роботи системи рубальної - безперебійна доставка тріски на подальше обладнання.

- Постачання транспортує обладнання постійним потоком тріски в залежності від доступного сировини і вимогам виготовляється типу плити.

Щоб мати достатню кількість тріски, доступне для компенсації коротких простоїв обладнання рубальної і окоровкі, треба щоб силосу були заповнені на 50%. Рівень заповнення силосів необхідно постійно контролювати.

Якщо передбачаються довгі за часом простої, силосу необхідно спустошити, щоб уникнути ризику вибуху та пожежі.

Час від часу, особливо при введенні в експлуатацію, необхідно зважувати Вивантажене кількість тріски, щоб отримати контрольне значення для налагодження.

5.4 Роликовий просіювач.

Тип: Metso DRS.

Головні елементи:

1) набір сит;

2) взаємопов'язані ролики;

3) регулюються заслінки;

4) розвантажувальні лотки;

5) розподільний шнек.

Принцип роботи

Через завантажувальний лоток тріска йде на розподільний шнек, який розподіляє матеріал рівномірно по всій ширині просіювача.

Взаємопов'язані ролики з регульованим зазором між окремими рядами роликів забезпечують необхідну просіювання матеріалу.

Відстань між роликами, як і швидкість рядів роликів, можна регулювати відповідно діючих вимог.

Просіювач тріски забезпечує поділ тріски на 3 фракції: дрібні частинки, придатний матеріал, відбраковані матеріал.

Дрібні частинки: спалюються

Придатний матеріал: транспортується на ділянку мийки тріски.

Відбракований матеріал: подрібнюється ще раз і йде на ділянку мийки тріски або йде у відходи і використовується як паливо.

Рисунок 5.3 Роликовий просіювач

5.5 Подрібнювач тріски.

Тип: Metso TCS.

Головні елементи:

1) корпус і рама;

2) завантаження;

3) ротор вал і ножі на нього, нерухомий ніж;

4) вивантаження;

5) привід з двигуном.

Принцип роботи

Матеріал на верстат подається зверху під ухилом. На обертовому валу встановлено 6 ножів. Ці ножі піднімають завантажувальний матеріал і ріжуть спочатку на нерухомому ножі, а потім на ножах рами.

Розвантажувальний матеріал падає через воронку на мийку тріски.

Рисунок 5.4 Подрібнювач тріски

1- ротор, 2- ніж ротора, 3- контрніж, 4- нерухомі ножі

5.6 Мийка тріски Тип: Metso CWB 080 -360

Головні елементи:

1) мийка тріски;

2) насос для тріски з відстійником;

3) зневоднюють шнек;

4) гідроциклони;

5) роторний просеиватель з розвантажувальним шнеком;

6) пріѐмная резервуар після просіювання;

7) відстійний резервуар;

8) резервуар циркуляції і насоси;

9) система відводу шлюбу.

Принцип роботи

На мийці все забруднення (пісок, каміння, метал і т.д.) відокремлюються від тріски. Тріска подається на мийку через завантажувальний лоток. Там тріска постійно пресується під водою за допомогою мішалки і йде на вивантаження. Важкі предмети (камені, метал і т.д.) падають в воронку для відходів і вивантажуються через 2 клапана. Отвір і інтервал промивки клапанів регулюється.

Воду качають з циркуляційної ѐмкості на мийку, і подаѐтся через кілька форсунок.

Відстійник для насоса пов'язаний з насосом тріски. Він забезпечує однорідну подачу суміші води і тирси, і зроблений так, що подаѐт всю поточну назад воду в разі простою.

Насос тріски транспортує тирсу на зневоднюється шнек. На цьому шляху вимивається ще більше забруднень. Зневоднюється шнек обладнаний пластинами з отворами на дні, звідки витікає вода, а тріска йде на обробку парою. Зливна вода збирається в відстійнику, де осідають важкі частинки. Вода і важкі частинки поступають в гідроциклони, де пісок і частково дрібні частинки дерева відокремлюються відцентровою силою. Усунення твердої речовини відбувається при обертанні потоку води через регульовані клапана.

Вода відкачується назад в відстійник. Очищена вода з відстійника надходить назад в резервуар циркуляції, звідти вона надходить на мийку тріски.

Бруд з мийки і гидроциклонов йде на систему відведення відходів і вивантажується в спеціальний контейнер.

Переповнення відкачується в бетонний збірник і звідти за допомогою насоса стічних вод подаѐтся на встановлену водоочисну станцію.

5.7 Дозування клею і хімікатів;

Тип: DWT.

Головні елементи:

а) Система наповнення для клею і емульсії;

б) Дозувальний насос для клею, води, сечовини і затверджувача;

в) Вимірювач витрати для клею, затверджувача, сечовини і води;

г) Статична мешалка і розподільник;

д) розпилювальні форсунки для готової суміші клею, емульсії і сечовини;

е) Лінія дозування емульсії з дозувальним насосом і витратоміром;

ж) Електронне спостереження.

Принцип роботи:

Волокно змішується з готовою сумішшю клею в продувочной лінії. Співвідношення - клей: волокно визначається обертанням розвантажувального шнека підігрівача. Відповідно заздалегідь заданому співвідношенню - клей: волокно, клей: емульсія і заданому складу клею за допомогою комп'ютерно-керованої системи дозування, сирої клей, вода, затверджувач і сечовина подаються насосом на статичну мішалку до форсунок і вводяться в продувну лінію. Залежно від кількості клею, деякі форсунки автоматично вмикаються і вимикаються, щоб досягти оптимального розпилення суміші клею. Емульсія додається через окрему форсунку в подає шнек перед дефібратора або через окрему форсунку в трубу для впорскування.

5.8 Сушка волокна (Büttner).

Головні елементи:

а) Труба сушки з 2 циклонами і поворотними клапанами;

б) 2 відвідних вентиля;

в) Вентилятор з контрольним амортизатором лопаті;

г) Завантаження матеріалу;

д) Система контролю безпеки і ізольований глушник;

е) Контроль, перевірка;

ж) Техніка безпеки;

з) Устаткування пожежогасіння.

Принцип роботи

Волокна з дефібратора вдувається в сушку через введення волокон. Кількість повітря, необхідне для сушіння, всмоктується в сушарку через вентилятор при температурі:

- максимум 190°С. Потік повітря йде в сушку, проходячи повз змішувача, щоб змішати гаряче повітря з камери згоряння енергоблоку (приблизно 930°С), підігріву термомасла, генератора пара (приблизно 320°С) і свіже повітря.

Швидкість вентилятора - постійна;

Кількість повітря контролюється лопатями.

Точка введення волокон знаходиться в трубі сушки (приблизно 100 м) біля вентилятора, з того місця в сушку вводиться суміш волокна, клею, води і пари. Під час транспортування по трубі сушки разом з гарячим газом волокно висушується до номінального вмісту вологи. Воно становить 8 -12% залежно від товщини і виду плити. У циклонних сепараторах висушене волокно відділяється від потоку повітря і розвантажується через поворотні клапана під циклонами.

Процес сушіння можна починати, тільки якщо сушка розігріта до температури 90 - 100 ° С і після закінчення часу розігріву. Цю температуру і час можна встановлювати. Перепад температури не повинен становити більше 6 ° С в хвилину. Під час підігріву сталеві частини сушарки нагріваються, залишки води (конденсат, очисна вода) усуваються.

До початку виробництва повинні дотримуватися такі умови:

- сушка повинна бути в робочому стані;

- ділянка подрібнення повинен бути в робочому стані;

- кількість волокна має бути постійним, поки вихідна температура на сушінні стабільна.

Рисунок 5.5 Сушка

Управління по сушці

Контроль вхідний температури:

Коли сушка починає працювати, контролюють вхідні температуру, хоча при нормальних робочих умовах регулюють вихідну температуру. Заміряне значення передається на пристрій керування температури, яке контролює постачання гарячого газу.

Зміна контролю температури з вхідний на вихідну, відбувається 3 можливими способами:

- Вручну;

- Автоматично, після досягнення номінального значення вихідної температури сушіння;

- Автоматично, по закінченню часу роботи (приблизно 5 хвилин після початку подачі волокна).

Після зміни, контроль вхідний температури легко регулюється і має функцію безпеки.

Коли сушарка перемикається на резервний режим під час роботи, контроль вхідний температури знову відновлюється.

Вихідна температура:

Під час процесу виробництва на сушінні регулюється тільки вихідна температура на виході. Вона встановлюється вручну (в залежності від вмісту вологи та випуску волокна). При коливанні заданого номінального вмісту вологи, вихідна температура збільшується і зменшується крок за кроком. Вихідна температура - 60 - 75 ° С. Контроль вихідної температури приєднаний до контактів системи безпеки. Задана точка температури і положення заслінки встановлюються під час запуску.

Якщо досягнуте бажане вміст вологи, обсяг виробництва можна поступово збільшувати, додаючи швидкість розвантажувального шнека варильного котла по 1 - 2 обороту за раз.

Контакти сигналізації при температурних контурах управління

Температура сушки на вході:

мінімальна вхідна температура сушки: якщо температура падає нижче заданого мінімального значення під час роботи, спочатку спрацьовує попереджувальний сигнал. Якщо сигнал по закінченню 5 хвилин не вимикається, подача матеріалу припиняється.

1 рівень вхідний температури сушки: якщо досягається максимальний рівень вхідний температури, запускається реле часу з написом «нагрів сушки».

2 рівень вхідний температури сушки: якщо перевищується рівень заданої температури (приблизно 190 ° С), спрацьовує попереджувальний сигнал і в потік волокна впорскується вода, щоб охолодити сушку. 3 рівень вхідний температури сушки: якщо перевищується рівень заданої температури - приблизно 200 ° С, введення гарячого газу і волокна зупиняється.

Температура сушки на виході:

Ця температура реєструється в циклонах сушки. Це показник для контролю сушки при нормальних умовах експлуатації. При коливаннях вихідний температури необхідно встановити кілька клапанів гарячого газу. Задане значення вихідної температури можна накладати вручну або за допомогою калібрування вологи. Якщо вміст вологи в волокні збільшується, температура в сушінні зростає. Якщо вміст вологи не достатня, температура падає. Перепад температури відбувається поступово по 1 - 2 ° С.

Контакти безпеки регулюють вихідну температуру:

мінімальна вхідна температура сушки: цей рівень температури треба перевищити перед вивантаженням матеріалу, тобто перед завантаженням матеріалу в трубу сушки через введення волокон. Якщо температура падає нижче мінімуму, звучить сигнал. У той же час запускається реле для закриття сушки. Якщо температура все ще низька по закінченню заданого часу, ймовірно, кінцевий вміст вологи буде дуже високим. Це призводить до закриття сушки.

1 максимальний рівень: якщо досягається рівень цього контакту, в диспетчерській включається електричний попереджувальний сигнал.

2 максимальний рівень: якщо досягається рівень цього контакту, запускається сигнал пожежної тривоги. Подача матеріалу в сушку зупиняється; система подачі тепла відключається; пальник вимикається і починається процес гасіння. Чи включаються 2 перехідних клапана, після шнеків, під чотирма циклонами сушки і система переходить в режим «матеріал на смітник».

Подальші рівні сигналізації

Несправності вентилятора сушки:

Якщо ламається вентилятор, зупиняється подача матеріалу на вихід і система подачі тепла. Підвищення температури на підшипнику вентилятора сушки:

Якщо досягається перший рівень сигналізації, дається сигнал тривоги. Якщо досягається другий рівень сигналізації, сушка повинна бути зупинена. Контроль вібрації:

Якщо досягається перший рівень сигналізації, дається сигнал тривоги, подібний сигналу датчика температури. Якщо досягається другий рівень сигналізації, сушка повинна бути зупинена. Несправності поворотних клапанів під циклонами сушки:

Припиняється подача матеріалу на сушку, а також система подачі тепла. Падіння тиску води для пожежогасіння нижче допустимого мінімуму:

Якщо тиск води в системі пожежогасіння падає нижче мінімуму, включається сигнал тривоги. Якщо протягом 15 хвилин тиск залишається таким же, завантаження матеріалу в сушку і система подачі тепла припиняється. Падіння тиску стисненого повітря нижче допустимого мінімуму:

5.9 Просіювач волокна.

Тип: Scheuch sws 3.55.

Головні елементи:

а) Корпус просіювача;

б) Вхід просіювача;

в) Контрольні клапана;

г) Вивантаження важких забруднюючих речовин.

Принцип роботи

Волокно з ями волокна йде в сортувальну камеру через ролики з шипами. Ці ролики служать для розподілу волокна.

Два потоку повітря, які дмуть в нижню частину сортувальника з боку, призначені фактично для процесу сортування. Легке волокно піднімається вгору потоком повітря і вивантажується зверху. Важкі частини матеріалу, які йдуть з сушки і введення волокна, з іншими забрудненнями вивантажуватимуться в нижній частині сортувальника, через подвійний шнек з подальшими поворотними клапанами.

За допомогою клапанів можна регулювати потік повітря. Сортувальну камеру можна зменшити в розмірі двома багатокомпонентними клапанами.

Залежно від способу експлуатації сушки волокна, пропускної спроможності і вмісту вологи, температура волокна знаходиться в межі 30 - 55 ° С. Щоб тримати температуру на одному рівні, є можливість підігрівати повітря сортувальника за допомогою гарячого повітря.

Рисунок 5.7 Корпус сортувальника волокна

5.10 Пристрій для формування полотна з бункером Siempelkamp.

Головні елементи:

а) Маятниковий розподільний жолоб;

б) Гальмо волокна;

в) Бункер волокна з чистячої гребінкою і дозировочной стрічкою;

г) Розвантажувальна передня частина бункера;

д) Формувальна головка з розподільними роликами;

е) Компенсаційна обладнання;

ж) Оглядові отвори, індикатори рівня, і обладнання для гасіння пожежі;

з) Форсунки пожежогасіння та захист від вибухів.

Принцип роботи

Формувальник полотна розстеляє нескінченне полотно волокна на формуючу стрічку, яка однаково розподілено по ширині і довжині формувальної лінії. Волокно через маятниковий жолоб йде в бункер волокна. Хід маятника і час утримування з кожного боку можна регулювати. Щоб досягти однакової і однорідної щільності полотна з волокна в бункері, волокно, падаюче з маятникового жолоби, сповільнюється гальмівною системою волокна, яка складається з 2 обертових роликів з виїмками.

Бункер Формувальник полотна служить як буфер волокна. Чистячі гребінки встановлені у верхній частині бункера, вони забезпечують постійну висоту заповнення і транспортують волокно в задню частину бункера. Кількість індикаторів рівня, встановлених в стіні бункера, показують справжній рівень заповнення. Нижня стрічка транспортує волокно на передню розвантажувальну частину. Швидкість розвантаження нижньої стрічки бункера регулюється, в залежності від ваги полотна з волокна на вагах в формувальної лінії.

Задню стіну бункера можна відкривати для спустошення за допомогою пневматичного циліндра. Для розвантаження нижня стрічка рухається в протилежному напрямку.

Однорідне поширення матеріалу гарантується запуском блокування, тобто дозувальна стрічка вимикається, як тільки рівень заповнення бункера падає нижче 20%. Якщо бункер переповнений, виготовлення волокна зупиняється. 14 розвантажувальних роликів, встановлених під нахилом один над іншим, забезпечать однакову розвантаження бункера по всій висоті і ширині бункера.

На формувальному головку матеріал надходить знизу розвантажувальної передньої сторони.

Формувальна головка, що складається з 64 зіркоподібних роликів, встановлюється під розвантажувальної передньою стороною. Ці ролики забезпечують інтенсивний випуск і однорідний розподіл волокна. Ролики, оснащені 24 частотно керованими двигунами змінного струму, що обертаються на різній швидкості. Межі швидкості - 80 - 380 оборотів в хвилину. Відстань між роликами регулюється. Швидкість і відстань між роликами треба виставити так, щоб волокно не надходило далі останнього ролика, і розподіл формується поступово.

Щоб досягти оптимального розподілу, можна регулювати відстань між формувальної головкою і формувальної стрічкою. Більше того, необхідно відрегулювати кут між формувальної головкою і формувальної лінією.

Вирівнювач полотна (дивіться малюнок «Формстанція») в кінці формстанціі забезпечує однакову висоту полотна з волокна. По-перше, вирівнюють ролики усувають зайве волокно, потім це волокно переноситься в області полотна, де його не вистачає. По-друге, поверхня плити згладжується.

Система контролю висоти полотна, встановлена між формувальної головкою і вирівнювачем, переміщує далі на верхній край сформованого полотна або злегка над ним. Максимальна глибина занурення - приблизно 30 мм.

Регулювання ваги плити відбувається через швидкість дозировочной стрічки формувального бункера і ваги плити формувальної лінії.

Рисунок 5.8 Формстанція

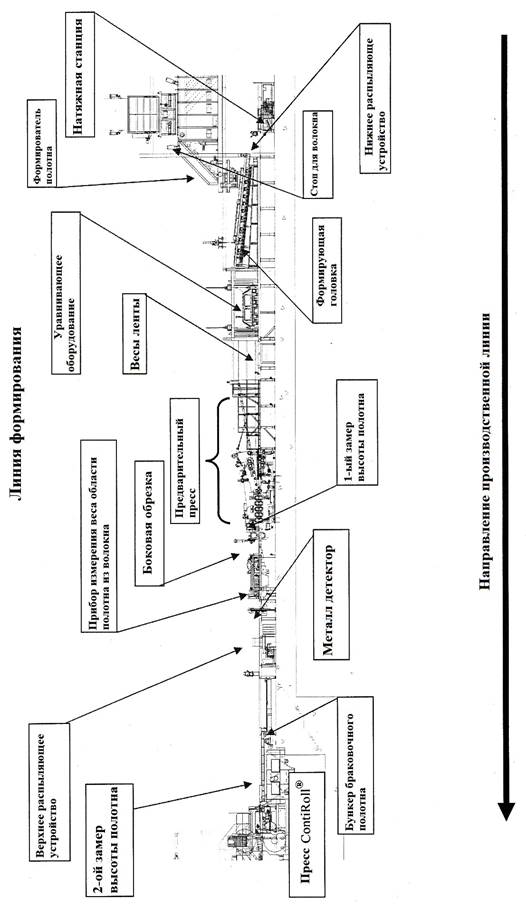

5.11 Формувальна лінія Siempelkamp

Головні елементи:

а) Формувальна стрічка з приводом, реверсивними і затяжними роликами;

б) Регулювання положення головки;

в) Чистка для формувальної стрічки;

г) Вимірювач вмісту вологи в полотні;

д) Стрічкові ваги (для ділянки зважування);

е) Постійний попередній прес з гідравлічною системою;

ж) Поздовжні обрезающие пилки;

з) Металодетектор;

і) Вимірювач щільності плити;

к) Пристрій для розпилення;

л) Бункер для відбракування з відвідної стрічкової передньою частиною;

м) Проміжний стрічковий конвеєр перед пресом ContiRoll®;

н) Система контролю формування.

Принцип роботи

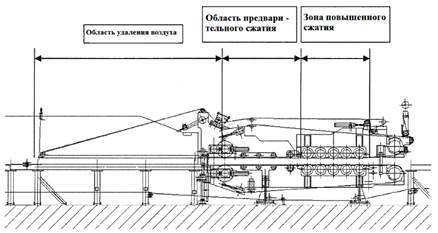

Контроль формувальної лінії розділений на 3 частини:

1) Контроль полотна, що виходить з формувальної станції

2) Попереднє стиснення матеріалу

3) Контроль потоку матеріалу на формувальної лінії

Формувальна лінія створює попередньо стислий полотно з волокна і транспортує його на прес ContiRoll®. Спочатку полотно проходить по стрічковим вагам, які вимірюють вагу готового сформованого полотна. Датчики розміщені по обидва боки формувальної лінії в закритих ящиках. Сума обох результатів вимірювання і є загальна вага плити. Різниця в значеннях означає асиметрію сформованого полотна.

Стрічкові ваги постійно порівнюють справжню вагу з заданим значенням. Це порівняння використовується для корекції швидкості нижньої стрічки формувального бункера. Відхилення у вазі можуть виникнути через зміни в складі деревини, вмісті вологи, змішуванні і виготовленні волокна. Вимірювач вологи встановлюється перед вагами плити. Зміст вологи важливо для процесу гарячого пресування через:

а) небезпеки виникнення «роздутих» плит в пресі;

б) регулювання профілю щільності в гарячому пресі.

Температура в сушінні регулюється в залежності від необхідного вмісту вологи в полотні. При подальшому транспортуванні полотно проходить безперервну формувальних лінію, там воно пресується в «холодному стані» до 20 - 30% початкової висоти. Попередня пресування складається з верхньої і нерухомою нижній частині, які регулюються по висоті. Синтетична стрічка рухається по колу знизу вгору. Додаткова синтетична стрічка, яка знаходиться зверху, пропускає повітря і призначена для видалення повітря (деаерації) з полотна. Для адаптації до всіх необхідних умов експлуатації потрібно провести наступну наладку на ділянці попереднього преса:

- Вибір відстані на вході і виході попереднього преса;

- Максимальний тиск на вході і виході попереднього преса;

- Регулювання висоти на вході.

Для чищення верхньої і нижньої стрічки попереднього преса передбачені дві щітки, що обертаються по всій ширині.

Рисунок 5.9 Підпресовка

Швидкість просування матеріалу на попередньому пресі відповідає швидкості на формувальної лінії і пресі ContiRoll®.

Коли полотно проходить попередню пресування, воно розширюється в бічних напрямках. Це призводить до зменшення щільності полотна по краях. При обрізанні полотна це можна усунути і точно задати ширину полотна.

Ширину обрізання можна встановити на 2 пересувних пилах:

- Мінімальна ширина полотна - 2.525 мм;

- Максимальна - 2.825мм

Дефлектори і жолоби збирають обрізки волокна. Подрібнювальні ролики в жолобах дроблять спресовані шматки, потім цей матеріал транспортується і повертається в головний потік волокна в формувальний бункер.

Рисунок 5.10 Виробнича лінія

5.12 Siempelkamp - ContiRoll®.

Головні елементи:

а) рами преса, поперечні балки, діагональні балки і гарячі пластини;

б) гідравлічна система і пресувальні циліндри;

в) живлять головки і ділянку виходу;

г) сталеві стрічки, реверсивні валики, система натягу стрічки і система контролю, що обертаються вали, ланцюги обертових валів з направляючими, система контролю ланцюгів;

д) датчик положень, дефлектометр;

е) центральна система змащення;

ж) вторинний обігрів (обігрів преса) з вхідним підсилювачем для обігріву;

з) приводи преса;

і) труби обігріву, платформи для обслуговування;

к) витяжка пара преса і сепаратор масляного туману;

л) розвантажувальний рольганг;

м) система пожежогасіння;

н) теплоізоляція.

Принцип роботи:

Попередньо спресовані полотно з волокна пресується в пресі ContiRoll® під впливом тепла між двох нескінченних сталевих стрічок. Під впливом тепла, яке йде від нагрівальних пластин через покриття валів та сталевих стрічок, полотно підігрівається до температури приблизно 100 ° С що призводить до затвердіння клею з зовнішніх країв до центру. Між рухомих стрічок і нерухомими гарячими пластинами, сила компресії передаѐтся покриттям валів. Окремі вали вільно обертаються по всій поверхні пресування. Бічні ланцюга валів, до яких прикріплені вали, служать для переміщення валів і їх повернення до ділянки подачі в прес.

Кожна рама преса обладнана гідравлічною системою. Таким чином, можна регулювати необхідний тиск на окремих рамах, або групи рам можуть бути відрегульовані під необхідну товщину плити. За винятком першої рами, на пресу можна змінювати профіль тиску і відстані. Система першої рами завжди керується системою контролю відстані і її не можна перемикати на контроль відстані.

Рисунок 5.11 Подача в прес

Рисунок 5.12 Пресова установка

5.13 Пила підрізування і пила поділу.

Основні елементи:

1) Поздовжня пила підрізування з двома елементами з кожного боку і механічний стіл;

2) Рама для пили з пересувними поперечиною і каналом збору пилу;

3) Каретка для пили з приводом для поперечного розпилу;

4) Подвійна діагональна пила;

5) Мікропроцесор з локальної панеллю оператора;

6) Обладнання для транспортування обрізків і стіл для пилки.

Принцип роботи

Нескінченна плита, що виходить з преса ContiRoll®, подаѐтся на два механізму поздовжньої підрізування і далі на обрізку по довжині за допомогою роликового конвеєра. Обрізка по довжині виконується подвійний діагональної пилкою. Необхідна довжина плити задаѐтся на мікропроцесор, і після відповідного сигналу, виконується обрізка. Після виконання підрізування ширина плити буде перебувати в межах 2490мм - 2840мм.

Два механізма подовжнього обрізання регулюються по висоті і ширині.

При нормальній експлуатації одна діагональна пила працює, поки інша знаходиться в режимі очікування.

Мін. Задається довжина плити становить 3700мм.

Крім обрізання стандартної довжини плити, є можливість обрізати тестову смужку для лабораторії. Також як і передня, хвостова частина плити, смужка скидається вниз пневматично керованими заслінками. Зразок для лабораторії обрізається за 5.5 секунди однієї пилкою.

Коли прес зупиняється, пила автоматично зупиняється також і остаѐтся в Опушення положенні.

Швидкість вивантаження плити - повільна, середня і швидка - може бути заздалегідь обрана. У позиції «швидко» отримання тестової смужки для лабораторії неможливо.

Обрізаний передній хвостовий шматок плити скидається в жолоб для відбракування.

Налаштування нової довжини плити

Для того, щоб задати нову довжину плити, необхідно зайти в відповідне меню «single cut», або «program list».

При виборі «single cut», необхідна довжина і товщина плити задаѐтся після натискання підтверджує клавіші «enter». Потім пила готова до експлуатації.

Залежно від типу порушення, надсилається сигнал очікування, або повідомлення про помилку відображається на моніторі, або пила відключається.

Можливо, поставити такі параметри:

- довжину;

- кількість / частини;

- тестову смужку для лабораторії.

Рисунок 5.13 Діагональна пила та пила бокової обрізки

5.14 Пристрій вимірювання товщини.

Тип: SicoScan.

Основні елементи:

1) Вимірювальна перегородка;

2) Вимірювальні головки;

3) Регульована система пневматичного подйому і опускання для вимірювальних головок;

4) Візуалізація і мікропроцесорний контроль.

Принцип роботи

Напрямляюча товщини встановлена слідом за пилкою поперечної обрізки. Вимірювання товщини виконується з використанням 7 пар вимірювальних головок (верхня і нижня частини). Похибка при вимірюванні +/- 0,01 мм.

Після сигналу, переданого обмежувачем, верхня і нижня частини вимірювальних головок дотягуються одна до іншої, тиснуть на плиту, яка переміщається між ними, і заміряють товщину таким чином. Після отримання нового сигналу від обмежувача, вимірювальні головки переходять у вихідне положення.

Після кожного процесу виміру, проводиться нова нульова калібрування. Макс. допустима швидкість подачі – 120 м/хв.

Середні виміри значень останніх 10, 100 і 1000 плит, також як і перелік допусків відображаються на моніторі в кімнаті управління.

Напрямна товщини може бути електрично зупинена так, що плити, які не проходять по допускам відбраковуються на наступній ділянці.

Рисунок 5.14 Розміщення вимірювальних головок

5.15 Детектор визначення здуття.

Головні елементи:

а) Корпус;

б) Ультразвуковий (УЗ) передавач і приймач;

в) екранують пристрій для ультразвукових приймачів;

г) Візуальне спостереження і контроль мікропроцесором;

д) Прилад маркування плити.

Принцип роботи

На шляху до ваг для сирої плити, плити проходять через детектор виявлення здуття з 14 каналами. Ультразвуковий передавач під плитою передає звукові хвилі через плиту на приймач, який знаходиться над плитою. Коли звукові хвилі досягають поверхні плити, приблизно 90% енергії відбивається. Співвідношення переданої і отриманої енергії - 10:1.

Через здуття, міхурів і інших недоліків в плиті відбувається друге відображення і таким чином, подальше ослаблення звукових хвиль. Звукові хвилі, ослаблені до 10%, послаблюються знову до співвідношення 10:1.

Через такого ослаблення виявиться погіршення якості.

Мікропроцесор аналізує дані вимірювань. Дані про дефектних плитах йдуть на монітор, також вказується місце і розмір дефекту.

Окремі контрольні канали можна зрушити або повернути вгору, щоб була можливість пропускати роздуті плити через вимірювальний пристрій.

Плити можна витягувати на ділянці вивантаження плити.

Рисунок 5.15 Детектор визначення здуття

5.16 Ваги для сирої плити.

Тип: ContiScale.

Головні елементи:

а) Стрічковий конвеєр;

б) 4 завантажувальних відсіку;

в) Підстава;

г) Мікропроцесор.

Принцип роботи

Через роликові столи сира плита надходить на ваги. Коли плита проходить по ним, вони включаються, і реєструється вага. Мінімальний час зважування - до 1,1 сек. Дані зважування висвічуються на цифровому екрані.

Точність зважування - ± 2%.

Відхилення у вазі окремої плити - це критерій для всіх даних резервування в області виробництва плити.

Відхилення у вазі сирої плити є результатом:

- зміни складу деревини на складі лісу;

- відхилення вмісту вологи в волокні після сушки;

- відхилення при змішуванні;

- відхилення в налаштуваннях роботи формувальної лінії, наприклад зважування полотна з волокна;

- недоліки в процесі формування.

Контроль ваги сирої плити включає загальний контроль пропускної здатності робочого процесу виробництва МДФ.

Ваги, які контролюються мікропроцесором, мають такі функції:

- Позначення і роздруківка даних по кожній плиті або по кожній 10-й;

- Сума всіх плит за зміну або за певний проміжок часу;

- Пристрій компенсації при зважуванні;

- Автоматична нульова компенсація;

- Дані по межі допусків;

- Дані по недоважили і перевазі.

Ваги сирої плити можна блокувати, щоб вивантажити плити, які не вписуються в межі допусків.

5.17 Вивантаження бракованої плити.

Тип: SHS

Головні елементи:

а) основа зі столом;

б) стрічковий конвеєр з приводом, який піднімається і опускається двигуном;

в) роликовий блок в області подачі;

г) притискної роликовий блок.

Принцип роботи

В принципі рольганг, встановлений на основі, служить для транспортування сирої плити на охолоджувач. Область подачі роликового конвеєра обладнано роликовими блоками (роликами тиску), які прискорюють просування плит. Конвеєр піднімається і опускається, щоб можна було витягти браковані сирі плити з виробництва, наприклад:

- Плити з здуттями;

- Плити, які не вписуються в допуски товщини;

- Обрізаються шматки спочатку і в кінці плити;

- Стислі плити.

5.18 Веєрний охолоджувач.

Тип: SHS

Головні елементи:

а) вал з підшипником і мотором;

б) завантажувальні і розвантажувальні роликові конвеєра;

в) охолоджувальні ніші;

г) двигун веерного охолоджувача.

Принцип роботи

Можна використовувати 180° кожній окружній робочої частини охолоджувача.

Кількість ніш по всьому колу - 80.

Кількість ніш для використання - 40.

В охолоджувачі сира плита, яка виходить з преса, охолоджується до температури поверхні приблизно 60 ° С. Потім її складають в штабелі на складі сирої плити. Час охолодження залежить від кількості ніш і швидкості виробництва. Залежно від товщини плити і часу охолодження можна працювати з різними обсягами плити. Залежно від налаштувань, прокручування здійснюється на 1 або 2 кишені. Зазвичай, час охолодження займає від 20 до 30 хвилин.

При виробництві тонкої плити менше (<6 мм) можна не використовувати охолоджувач.

Згідно швидкості пресування залежить від довжини плити, вибудовується стопка з 2, 3 або 4 плит для проходу через віяловий охолоджувач.

Охолоджувач приводиться в рух частотно керованим мотором з редуктором і гальмівним механізмом.

Необхідно подбати про те, щоб не з'являлася деформація сирої плити під час процесу охолодження.

5.16 Веєрний охолоджувач

5.19 Станція складування.

Тип: SHS.

Головні елементи:

а) підтримує конструкція з рухомими рейками і столом;

б) укладальники;

в) підйомна платформа;

г) каретка з підйомною частиною, розпірний механізм, приводний установка і проїзд для візка;

д) ланцюговий конвеєр;

Принцип роботи

Плити по одній подаються з охолоджувача на станцію складування роликовим конвеєром.

Упаковки висотою по 250 мм формуються на станції складування. Підйомник укладає поворотними лапами упаковку плит. Коли упаковка плит сформована, каретка бере цю упаковку плит і ставить на один з двох ланцюгових конвеєрів, де формуються великі стопки. Висота стопок можна регулювати, максимальна висота становить 4 метри.

Рисунок 5.17 Станція складування

5.20 8-головочная шліфувальна машина.

Тип: Steinemann SATOS 28 KK-NN.

4-головочная машина первинної шліфування і 4-головочная шліфувальна машина.

Головні елементи:

а) рейкова машина з регулюванням по висоті;

б) завантажувальна система з регулювальним двигуном, контактними роликами і чистить щіткою;

в) 4 головки первинної шліфування (верх і низ) з двигуном, сталеві барабани, система натягу і супроводу стрічки;

г) 4 головки остаточної шліфовки (верх і низ) з двигуном, що згладжує планка, натяжна і спрямовує ролик для стрічки, система натягу і супроводу стрічки;

д) форсунки чистить повітря і вентилятор високого тиску;

е) толщиномер;

Принцип роботи первинної шліфування

Первинна шліфування виробляє калібрування товщини необробленої плити. Постійно проходячи через машину, плити шліфуються, при цьому шліфувальні стрічки йдуть по сталевим барабанів симетрично зверху і знизу.

Шліфувальник обладнаний контролем подачі. Це обладнання контролює швидкість подачі в залежності від навантаження двигуна шлифовщика. У разі перевантаження швидкість скорочується, поки не відновиться нормальна навантаження. Якщо навантаження падає, подача прискорюється, поки не досягається первісна швидкість. Переваги наступні:

- немає перевантаження двигунів;

- запобігання занадто високого натягу стрічки, яке може привести до розриву шліфувальних стрічок.

Первинний шліфувальник обладнаний чистить щіткою на вході, вона усуває забруднення з поверхні плити перед самим процесом калібрування.

Принцип роботи остаточної шліфовки

Остаточна шліфовка виробляє якісне шліфування поверхні плити. Постійно проходячи через машину, плити шліфуються, при цьому шліфувальні стрічки йдуть по згладжує пластині, симетрично зверху і знизу.

Як описано вище, швидкість введення контролюється згідно споживання струму головними двигунами.

Остаточна шліфовка обладнана форсунками для чищення повітря, які працюють в області виходу, вони усувають пил від шліфування поверхні плити.

Налагодження і робота.

Зазвичай машини обладнані наступними шліфувальними стрічками:

- первинна шліфування зернистість 40 – 60;

- первинна шліфування зернистість 60 – 80;

- остаточна шліфовка зернистість 80 – 100;

- остаточна шліфовка зернистість 100 - 120 (150);

Дуже важливим є правильне зберігання шліфувальних стрічок, оскільки тільки прийнятні за якістю стрічки плавно і рівномірно знімають шар з плити і гарантують гарну якість роботи. До використання, шліфувальні стрічки зберігаються в упаковці.

Перевагою і спрощенням подальшого подачі стрічку в машину є вивішування стрічок на дерев'яному каркасі за кілька днів до використання. Вологість повітря не погіршує якість шліфувальних стрічок, поки вона всюди рівномірна.

Зазвичай первинний шліфувальник прибирає 70 - 80% допуску шліфування, решта робота - остаточної шліфовки. Результат роботи і первинної, і остаточної шліфовки потрібно постійно перевіряти. Виступаючі маленькі смужки вказують на пошкодження структури поверхні і ушкоджують шліфувальну стрічку. Поздовжні хвилі вказують на пошкодження покриття на згладжує пластині або на знос покриття на контактних роликах.

Date: 2016-06-06; view: 699; Нарушение авторских прав