Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Норми технологічного процесу й контроль виробництва, автоматизація виробництва

|

|

Подача матеріалу, в спрощеній формі зображена на схемі організації виробництва в додатку № М0772 00 01.

Завод розділений на окремі робочі ділянки, які відділяються буферами матеріалу (наприклад, силосами і бункерами). Кожна ділянка являє електрично замкнуту групу. Таким чином, електрично замкнуті групи залишаються маленькими і зрозумілими. Проміжні буфера матеріалу дозволяють усувати короткочасні неполадки процесу в середині однієї групи, отже, робота всього заводу не наражається на небезпеку.

На одному робочому ділянці обладнання пов'язано механічними і пневматичними транспортують елементами.

З буфера вивантаження попереднього матеріалу і до вимірювача рівня буфера наповнення наступним матеріалом, все обладнання пов'язано так, що якщо спрацьовує один з пристроїв безпеки (наприклад, в разі перевантаження машини або переповнення вимірювача), то потік матеріалу зупиняється. Якщо виникають неполадки в одному приводі, всі попередні елементи зупиняються.

4.1 Лінія окорки (Metso).

Лісоматеріал піднімають з вантажівки на завантажувальний ділянку ланцюгового завантажувального конвеєра. Потім матеріал подаѐтся через завантажувальний лоток в Корувальний барабан. Корувальний барабан знімає кору з колод. Колоди, кора і дрібні шматочки дерева вивантажують з барабана на рольганг. Там кора і маленькі шматочки дерева просіваються через роликовий конвеєр на стрічковий конвеєр збору кори. Колоди транспортують на завантажувальний конвеєр рубальної машини.

4.2 Лінія виготовлення тріски (Metso).

Виготовлення тріски здійснюється за допомогою дискової рубальної машини. Тріска пневматично вивантажуються в буферні циклони двома радиометрическими перемикачами (сенсорами) рівня.

Для захисту рубальної машини всі колоди проходять через металодетектор. Якщо метал виявлений в колодах, транспортування деревини зупиняється. Деревину, в якій виявили метал, необхідно прибрати з процесу виробництва. Потужність металодетектора можна відрегулювати, не виконуючи демонтаж.

Тріска транспортується стрічковими конвеєрами від розвантажувального шнека циклону в 2 силосу для зберігання тріски, місткість - 4.300 м³ кожний.

4.3 Транспортування тріски (Metso).

Кожен силос для зберігання тріски забезпечений обертовим розвантажувальним шнеком і вивантаженням по центру. Певна кількість тріски надходить через стрічковий конвеєр до роликовому просіювача. Стрічковий конвеєр оснащений метал детектором і стрічковими вагами для того, щоб уникнути перевантаження роликового просіювача. Він розділяє потік матеріалу на 3 частини:

а) дрібна фракція проходять через шнековий конвеєр на викид;

б) придатний матеріал транспортується на систему мийки тріски;

в) велика фракція проходить просеиватель по 2 шляхами:

- на повторне подрібнення тріски, де подрібнюється до потрібного розміру і потім подаѐтся на систему очищення або піде через шнековий конвеєр на викид як паливо.

4.4 Мийка тріски (Metso).

Функція мийки тріски - усунути забруднення, такі як пісок, шматочки металу, каміння і т.д. За допомогою насоса тріски, чисті тирса подається в зневоднюється шнек, і потім вони надходять на обробку парою. Вода, яка відділяється обезводжуючим шнеком, повертається назад в мийку через гідроциклони, барабанне сито і відстійник.

4.5 Ділянка подрібнення (Metso).

Згідно рівню наповнення підігрівача, обсяг вивантаження силосів регулюється перетворювачем частоти.

Виготовлення волокна виробляється на ділянці очищення. При паровій обробці тріска нагрівається парою до температури приблизно 70 - 90 ° С.

Через що виходить запірний гвинт тріска потрапляє в варильний котел, там вона обробляється парою під тиском приблизно 7 - 9 бар. Час відстою, звичайно 3 - 5 хвилин, контролюється регульованою висотою заповнення і обсягом вивантаження.

Температура в варочном котлі залежить від тиску пари і становить приблизно 160 - 170°С. Шнек вивантаження з контрольованою швидкістю видає тріску з варильного котла, а шнековий транспортер подає її на подрібнення дефібратора.

У дефібратора тріска подрібнюється на волокно двома розмелюють дисками. Ці диски (один нерухомий, другий обертається) можуть бути виготовлені з різного матеріалу або мати інший малюнок. Остаточне рішення щодо вибору матеріалу і малюнка, в залежності від якості виробленого волока, потрібно прийняти під час запуску. Ротор для регулювання подрібнення можна перемістити в горизонтальне положення. Якість волокна залежить від часу обробки в варочном котлі і розміру подрібнювальної машини.

Тиск пара в дефібратора дорівнює приблизно 7-9 бар (як і в варочному котлі). Волокно транспортується або через продувний клапан і лінію подачі волокна на сушилку за допомогою тиску пара, або під час першого запуску на пусковий циклон.

Клей вводиться в лінію подачі волокна. Співвідношення - клей: волокно і співвідношення - віск: волокно можна вибирати попередньо. Кількість волокна визначається швидкістю вивантаження шнека на варочном котлі.

Сирий клей, сечовина, затверджувач, віск і вода, які проходять по окремим трубам, подаються насосом в колектор, і через статичну мішалку і колючі сопла компоненти подаються в продувну лінію подачі волокна.

4.6 Сушка волокна (Büttner / Scheuch)

Волокно з клеєм йде з ділянки подрібнення за прямим трубопроводу сушарки.

У сушарці волокно сушиться, кінцеве вмісту вологи - 8 - 13%. Зміст вологи залежить від товщини плити і вимог щодо якості. Вихідна температура сушарки регулюється відповідно до вологістю і обсягом випуску волокна. Температура - 60 - 75 ° С.

Волокно вивантажується через 2 циклону і зворотні клапана, потім розділяється на дві частини. За допомогою жолобів волокно транспортується на наступні повітряні сепаратори. Між виходом сушарки, зворотними клапанами і сепаратором волокно може йти в відстійник за допомогою клапана в разі пожежі, якщо волокно містить багато вологи, або в разі іншого збою виробництва. В обох повітряних сепараторах відбувається відділення забруднюючих речовин, обрізків і кори від волокна. За допомогою гарячого повітря з теплообмінника повітря нагрівається. Так можна уникнути охолодження волокна.

Транспортування волокна від повітряних сепараторів до колектора здійснюється пневматично. Шнековий конвеєр вивантажує волокно на маятниковий клапан формувального бункера. Волокно падає через гальмівний пристрій для волокна, яке уповільнює потік волокна і формує однорідну плиту в бункері. Залежно від рівня заповнення формувального бункера, виготовлення волокна може зменшуватися або збільшуватися при регулюванні швидкості розвантажувального шнека варильного котла.

Висота заповнення і використання всієї ємності формувального бункера досягається за допомогою нахилу. Нижня стрічка бункера регулюється в залежності від споживання матеріалу на формувальної лінії. У разі пожежі або вивантаження нижню стрічку можна замінити.

4.7 Формуюча головка (Siempelkamp).

Потік волокна з формувального бункера йде по формувальних роликам, налаштованим по висоті і нахилу, і волокно розподіляється на формувальних стрічку.

Швидкість формувальних роликів можна регулювати. Порції волокна, що містяться в потоці волокна, транспортуються до розвантажувального шнека наприкінці формування.

4.8 Формувальна лінія і прес (Siempelkamp).

Компенсаційна обладнання, яке регулює висоту відповідно до маси потоку волокна, забезпечує одну висоту потоку волокна по всій довжині і ширині. Ваги стрічки йдуть після формувальної машини, вони фіксують вагу плити і запускаю сигнал, якщо волокон більше або менше. На шляху до гарячої пресуванні потік волокна проходить через безперервний пре - прес. На ділянці пре - преса полотно з волокна стискається до 20 - 30% від первинної висоти. Потім полотно з волокна обрізається поздовжньо по обидва боки відповідно до необхідної шириною плити МДФ. Максимальна довжина обрізаної смуги - 270 мм. Ширина обрізаної плити - 2490 - 2840 мм.

Для додаткового захисту сталевої стрічки ContiRoll® встановлений датчик металу. Котушка датчика, чутливість якої регулюється, розпізнає метал в потоці волокна. Потім встановлюється місцезнаходження забрудненого місця в потоці волокна, і цю ділянку відправляють в бункер для відходів.

Над формувальної стрічкою - верхній потік формувальної станції і нижній потік детектора металу - встановлена система розпилення. Перед формувальної станцією, відбувається розпорошення на формувальних стрічку, до того, як сформується потік волокна. Нижній потік формувальної станції відбувається розпорошення на верхню поверхню потоку волокна.

Транспортування волокна на прес можна зупинити в будь-який час і волокно може бути скинуто в бункер для відбракованого волокна. Два ролика з шипами в бункері для відходів роздрібнюють попередньо стислий потік волокна, перед тим як він пневматично йде на бункер бракованого волокна для переробки.

Волокно автоматично відкидається:

- якщо потік волокна важить більше або менше (за рамками заздалегідь встановленого допуску);

- по сигналу металодетектора;

- якщо висоти потоку волокна не відповідає заданим параметрам;

- є бічний ухил формувальної лінії.

Сформований потік волокна стискається в ContiRoll® під впливом тепла між двома нескінченними переміщаються сталевими стрічками. Через теплового потоку від гарячої опорної пластини через поверхню здавлюють роликів і сталевої стрічки, потік волокна нагрівається приблизно до 100 ° С, щоб перетворити вологу волокна в пар і таким чином почати сушити клей з зовнішніх країв до центру.

Між рухаються стрічками і нерухомими гарячими опорними пластинами сила компресії підтримуються поверхнею здавлюють роликів. Ролики вільно переміщаються по всій поверхні преса. Бічні ланцюга роликів, до яких прикріплені валики, обертають вали і по порядку повертаються на початок преса.

Обрізка після ContiRoll®

Нескінченна плита, яка виходить з ContiRoll®, подається на 2 поздовжні обрезающие установки, а потім під пилки поперечного різання, за допомогою роликового конвеєра. Подвійні діагональні пили здійснюють поперечного різання. Необхідні параметри довжини сирої плити, задаються в мікропроцесор і після відповідного сигналу плита розрізається. Після бічній обрізки ширина плити становить 2460 - 2810 мм.

Після цього плита проходить через систему вимірювання ширини з 7 вимірювальними лініями по всій ширині плити. Вимірювання показуються на екрані, їх можна роздрукувати.

Система виявлення бульбашок слід після системи вимірювання ширини, ультразвуком перевіряє наявність бульбашок. Зіпсовані плити відправляються на станцію відходів. Інтенсивність 14 контролюючих каналів пізнавальної системи регулюється. Спостерігати за процесом можна на кольоровому екрані.

Ваги для зважування плити знаходиться на ділянці подальшого транспортування. Ці ваги визначають вагу окремих плит. За вагами встановлена станція відбракування, куди вивантажуються роздуті плити, обрізки. Далі плити проходять по роликовому конвеєру.

Охолодження і штабелювання плит

В охолоджувачах сирі плити, які надходять з гарячого преса, охолоджуються до 60 ° С. Потім вони зберігаються в штабелях на складі для сирих плит. Час охолодження залежить від кількості стопок і швидкості виготовлення. Залежно від товщини плити і часу охолодження можна працювати з різними обсягами плити. Залежно від настройки поворотний пристрій транспортує по 1-2 стопки. Зазвичай для охолодження вистачає 20 - 30 хв.

При виготовленні тонкої плити <6 мм в готовому стані, охолоджувальний поворотний пристрій пропускають.

Сирі плити транспортуються від охолоджувачів до ділянки штабелювання роликовими конвеєрами. Ділянка штабелювання дозволяє створювати рівні штабеля плит на трьох місцях для розміщення стопок.

Плити складаються в невеликі стопки на спеціальному столі. Потім візок транспортує ці стопки на місце штабелювання. Коли досягається необхідна висота штабеля (максимальна висота - 4.000 мм) плити перевозять на вільну площадку штабелювання на склад зберігання сирої плити.

Зберігання плит

Штабеля плит транспортуються на склад для провітрювання. Транспортний засіб складається з основної візки і транспортують допоміжних пристроїв. Допоміжні пристрої піднімають стопки з місця штабелювання до передбаченого місця зберігання на складі і або з місця зберігання до вхідного ланцюгового транспортера лінії шліфування. Транспортний засіб на складі розроблено для перевезення і оптимального розміщення стопок.

4.9 Лінія шліфування.

Після провітрювання штабеля сирої плити перевозять на шліфування. Плити по черзі подаються на роликовий конвеєр і потім йдуть до шліфувальних механізмам. Плити вирівнюються за рівнем перед шліфуванням. Допуск шліфування сирої плити зменшується в калібрувальної машині до 70 - 80%. У шліфувальному верстаті плити шліфуються до остаточної товщини за допомогою контактних роликів і шліфувальної поверхні. Допуск шліфування - це різниця між товщиною сирої і готової плити.

Зернистість шліфувальної стрічки для калібрувальної машини - 40 -80. Зернистість шліфувального верстата - 100 - 180, в залежності від подальшого застосування плит.

Після шліфування плити йдуть на перевірку дзеркалами, там їх відсортовують вручну в залежності від якості. Спеціальна пила ріже шліфовані плити по потрібному розміру, потім їх сортують по класу А і В.

Якщо це необхідно, плити транспортуються на станцію покриття плит.

Транспортує візок перевозить штабеля на пакувальну лінію.

4.10 Упаковка

Штабеля перевозять на обв'язку, там їх обв'язують спочатку поздовжньо, а потім поперечно. Затягування і затиск ременя робиться вручну.

Дозування клею відбувається за допомогою наносів дозуючих.

Увага! Дозуючі насоси не повинні працювати без матеріалу!!! Об'ємний вимірювач витрати

За допомогою вимірника витрати можна контролювати або перевіряти кількість кожного компонента.

Загальний вимірювач витрати

Принцип вимірювання витратоміра заснований на контрольованому формуванні сил Коріоліса. Амплітуда сил Коріоліса залежить від рухомої маси, її швидкості в системі і від потоку маси.

Дві паралельні трубки коливаються в протифазі. Сила Коріоліса, яка виробляється на трубках, викликає зрушення фази в коливанні трубок:

При нульовому потоці (рідина коштує) 2 трубки вібрують в фазі (дивіться малюнок А).

Масовий потік викликає уповільнення коливання на вході трубок (малюнок B) і прискорення на виході (рисунок C).

Різниця фаз між входом і виходом з труб збільшується зі збільшенням потоку маси. Принцип вимірювання працює незалежно від температури, тиску, швидкості, провідності і профілю потоку.

Масовий витратомір

Принцип вимірювання витратоміра заснований на індуктивному законі Фарадея, в якому говориться, що напруга індукується в провіднику, що рухається в магнітному полі.

Наведення напруга пропорційно швидкості потоку, вимірюється двома електродами і передається на підсилювач.

Обсяг потоку розраховується на основі діаметру труби.

Дозуючі насоси можна контролювати або через об'ємний витратомір, або через швидкість дозировочного насоса. Найважливіші вказівки щодо дозування клею і хімікатів: Пропускна здатність волокна (абсолютно сухого) кг / хв. Розвантажувальний шнек підігрівача обертів на хвилину Подача клею л / хв. Подача затверджувача, сечовини, емульсії, води л / хв Дозувальний насос для затверджувача, емульсії,

води, сечовини і клею хв. Співвідношення - волокно: клей%. Співвідношення - волокно: емульсія%. Тверда смола на абсолютно сухому волокні%. Емульсія на абсолютно сухому волокні%. Співвідношення - порошок затверджувача: тверда смола%. Співвідношення - порошок сечовини: тверда смола,%. Концентрація і вага окремих компонентів. Дані по аварійній сигналізації.

Сумуючий лічильник кг абсолютно сухого волокна.

Сумуючий лічильник літри сирого клею.

Сумуючий лічильник літри затверджувача.

Сумуючий лічильник літри карбамыду:

Сумуючий лічильник літри води;

Сумуючий лічильник літри емульсії;

Введення готової суміші клею

Окремі компоненти: сирої клей, затверджувач, сечовина і вода, змішуються в статичному мешалке через форсунки. Суміш подається на введення волокон. Тиск всередині - до 6 - 8 атмосфер.

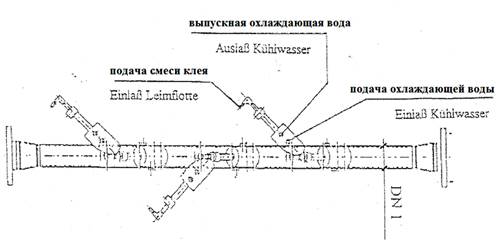

Система розбризкування складається з двометрової труби введення волокон з 12 форсунками. Кожну з них можна закрити ручним клапаном. Пристрої, які тримають форсунки, охолоджуються водою. Внутрішній діаметр труби введення волокон - 100 мм. На наступному малюнку показана лінія введення волокон з форсунками.

Рисунок 4.1 Вприскуючі форсунки в продувну лінію

Контроль процесу пресування

Під час виробництва необхідно контролювати температуру і тиск пресування, товщину і вага плит. Якщо плити занадто товсті, тиск або відстань в останніх групах рам (зона калібрування) потрібно прибрати перед.

Зміни в товщині по ширині (клинчасте зміна) можна виправити «зміщенням вліво».

Неоднакова товщина від центру плити до країв можна виправити коефіцієнтом зв'язку. Для перевірки товщини можна також використовувати поєднання зміщення і коефіцієнта зв'язку.

Контроль товщини відбувається автоматично відповідно до показників приладу виміру товщини. Якщо не активовано автоматичний контроль товщини, відстані на виході потрібно задавати вручну мікропроцесором.

Якщо волокно занадто сухе, необхідно збільшити заданий максимальний тиск і зменшити його, якщо волокно стане вологим. Якщо щільність занадто висока, потрібно зменшити вагу плити.

Папір надто вологий в плиті призводить до утворення зайвої пари в плиті і підвищує можливість появи бульбашок. Якщо виникає необхідність, потрібно збільшити або зменшити швидкість пресування в залежності від рівня вмісту вологи, і відрегулювати температуру пресування, щоб уникнути високої концентрації пара в плиті.

Роздуті плити або так звані бульбашки виникають внаслідок високого вмісту вологи в плиті, занадто високої температури пресування або занадто високої щільності плити. Завдяки щодо високої щільності плит, ризик виникнення здуття для тонких плит вище, ніж для товстих.

Занадто низький вміст вологи теж потрібно уникати, оскільки вода в клеї переходить в волокно, що призводить до збільшення в'язкості клею, тим самим зменшуючи конденсацію клею і збільшуючи міцність плити.

Date: 2016-06-06; view: 549; Нарушение авторских прав