Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

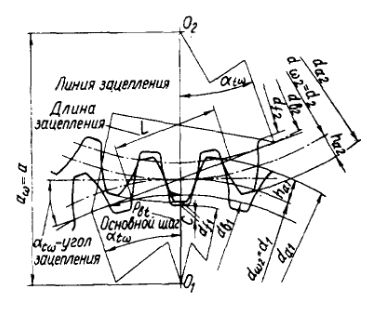

Расчет зубчатой передачи

|

|

Дано:

Дано:

Определение основных размеров передачи

Число зубьев шестерни принимаем z1=30, тогда число зубьев колеса:

Определим заданное число циклов ведомого вала:

Рисунок 1.14. Зубчатая передача

Принимаем для шестерни и колеса сталь 45 с различной термообработкой,

а именно:

для шестерни – улучшение, средняя твердость 210 HB;

для колеса – нормализация, средняя твердость 186 HB;

Определим допускаемые напряжения при изгибе по формуле

Где  ,(стр.141 табл.7,8),

,(стр.141 табл.7,8),  ,

,  ,

,  . Тогда

. Тогда

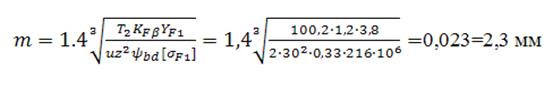

Определяем модуль зубьев, приняв коэффициент ширины венца

и по графику 1 (рис. 7.23) установив коэффициент неравномерности нагрузки KF𝛽 =1,2. Тогда при

Принимаем стандартный модуль m =2,5 мм.

Определяем основные геометрические размеры передачи:

Диаметры делительных окружностей

;

;

;

;

Межосевое расстояние

;

;

Диаметры вершин зубьев

;

;

;

;

Ширина венца:

;

;

;

;

Вычислим окружную скорость зубчатых колес

;

;

При такой скорости можно принять 8-ю степень точности зубчатого зацепления.

Проведем сравнительную оценку прочности зубьев шестерни и колеса, предварительно определив коэффициенты формы зуба (табл.7,7)

Тогда

для шестерни  ;

;

для колеса  ;

;

Зубья колеса на изгиб менее прочны.

Окончательно проверим зубья колеса на изгиб по формуле

;

;

где

тогда

;

;

Прочность зубьев на изгиб обеспечена.

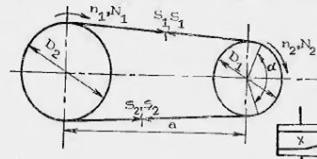

1.4.1.4. Расчет ременной передачи

1.4.1.4. Расчет ременной передачи

Исходные данные:  ;

;  ;

;

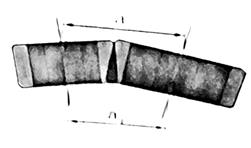

Рисунок 1.15. Ременная передача

Диаметр большего шкива

мм

мм

Принимаем  315(мм) выбираем из стандартного ряда.

315(мм) выбираем из стандартного ряда.

Уточняем передаточное отношение:

Значит, выбранные диаметры шкивов подходят.

Определяем минимальное межосевое расстояние, учитывая, что высота сечения  :

:

Предварительно принимаем  .

.

Находим расчетную длину ремня

Принимаем ближайшее стандартное значение длины ремня  .

.

Окончательно межосевое расстояние

где

тогда

Значение межосевого расстояния получилось несколько меньше минимально допустимого, поэтому увеличим длину ремня до  при которой окончательное межосевое расстояние

при которой окончательное межосевое расстояние  мм.

мм.

Проверяем угол обхвата малого шкива

Определяем окружную скорость ремня

Проверяем число пробегов ремня

Определим расчетную мощность  передаваемую одним ремнем, учитывая, что номинальная мощность для выбранного ремня

передаваемую одним ремнем, учитывая, что номинальная мощность для выбранного ремня  , а исходная длинна

, а исходная длинна  (см.табл. 6,2):

(см.табл. 6,2):

где  – коэффициент угла обхвата;

– коэффициент угла обхвата;

– коэффициент длины ремня;

– коэффициент длины ремня;

– коэффициент динамичности режима работы;

– коэффициент динамичности режима работы;

Определяем число ремней передачи

(

(

где  – коэффициент, учитывающий число ремней.

– коэффициент, учитывающий число ремней.

Принимаем число ремней  .

.

Вычислим нагрузку  на валы и опоры, предварительно определив силу натяжения ветви одного ремня:

на валы и опоры, предварительно определив силу натяжения ветви одного ремня:

где  - коэффициент, учитывающий влияние центробежных сил.

- коэффициент, учитывающий влияние центробежных сил.

Тогда

1.4.1.5 Предварительный расчет валов

По рекомендации [3], для компенсации напряжений изгиба и других неучтенных факторов принимаем для расчета значительно пониженные значения допустимых напряжений кручения. Т.о. диаметр вала определится из условия прочности:

[4], где Т – крутящий момент на валу,

[4], где Т – крутящий момент на валу,

- допускаемое напряжение на кручение.

- допускаемое напряжение на кручение.

По рекомендации [3] принимаем материал выходного вала редуктора сталь 45, тогда

(МПа) [4]

(МПа) [4]

Из расчета видно, что  должен быть не меньше 5,3мм,

должен быть не меньше 5,3мм,  – не меньше 28мм,

– не меньше 28мм,  - 25мм.

- 25мм.

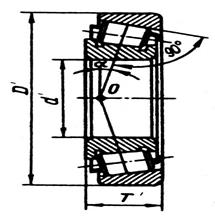

1.4.1.6 Подбор подшипников.

Для вала червячного колеса предварительно примем роликовый конический подшипник легкой серии 7219 ГОСТ333 – 71 с размерами:

;

;  ;

;  ;

;

;

;  [4], рабочая температура

[4], рабочая температура

Рисунок 1.16 Подшипник

Из предыдущих расчетов имеем:  ,

,  ,

,  ,

,

,

,

По рекомендации [3] проверку подшипников только по динамической грузоподъемности, по условию  , где

, где  - требуемая величина грузоподъёмности;

- требуемая величина грузоподъёмности;  - динамическая грузоподъемность подшипника (из таблицы).

- динамическая грузоподъемность подшипника (из таблицы).

, где Р – эквивалентная динамическая нагрузка:

, где Р – эквивалентная динамическая нагрузка:

Определим коэффициент е =  [2].

[2].

При коэффициенте вращения V=1 получим

Из табл.16.5 находим коэффициенты радиальной и осевой нагрузок:  ;

;

По рекомендации к формуле 16,29:

коэффициент безопасности  (умеренные толчки);

(умеренные толчки);

температурный коэффициент  (до

(до  ).

).

Тогда

Т.к.  - обеспечен значительный запас прочности подшипниковых узлов вала червячного колеса.

- обеспечен значительный запас прочности подшипниковых узлов вала червячного колеса.

Для вала червяка предварительно примем роликовый конический подшипник легкой серии 7220 ГОСТ333 – 71 с размерами:

;

;  ;

;  ;

;  ;

;  ;

;  [4], рабочая температура

[4], рабочая температура

Из предыдущих расчетов имеем:

,

,  ,

,  ,

,

,

,  .

.

По рекомендации [3] проверку подшипников только по динамической грузоподъемности, по условию  , где

, где  - требуемая величина грузоподъёмности;

- требуемая величина грузоподъёмности;  - динамическая грузоподъемность подшипника (из таблицы).

- динамическая грузоподъемность подшипника (из таблицы).

[3], где Р – эквивалентная динамическая нагрузка:

[3], где Р – эквивалентная динамическая нагрузка:  .

.

Определим коэффициент  [2].

[2].

При коэффициенте вращения V=1 получим

Из табл.16.5 [№2 с.335] находим коэффициенты радиальной и осевой нагрузок:  ;

;

По рекомендации к формуле 16,29:

коэффициент безопасности  (умеренные толчки);

(умеренные толчки);

температурный коэффициент  (до

(до  ).

).

Тогда

Т.к.  - обеспечен значительный запас прочности подшипниковых узлов вала червяка.

- обеспечен значительный запас прочности подшипниковых узлов вала червяка.

1.4.2 Силовой расчет

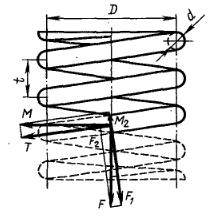

1.4.2.1Расчет пружины

При проектировании измерительной пружины основным требованием является обеспечение заданной жесткости.

Исходные данные для расчета:

Пружина изготовлена из стальной проволоки 1-го класса по ГОСТ 9889-78. Сечение проволоки - круглое. Cилы при рабочей деформации F1 = 150 Н; рабочий ход пружины h = 10 мм.

Полагая, что диаметр проволоки пружины равен 2...4 мм, ориентируясь на кривую 4графика [4], причем допускаемое напряжение для проволоки [т] = 600 МПа, что соответствует рекомендации ГОСТ 13764 — 68. Предположим, что сила пружины при максимальной деформации равна

F3 = 1,3F1 = 1,3*150 = 195 H.

Рисунок 1.16. Пружина

Причем допускаемое напряжение для проволоки [т] = 600 МПа, что соответствует рекомендации ГОСТ 13764 — 68. Предположим, что сила пружины при максимальной деформации равна

F3 = 1,3F1 = 1,3*150 = 195 H.

Примем индекс пружины [4 стр.344] с = 12. Коэффициент влияния кривизны витков [4] к= 1,11.

Диаметр проволоки пружины по формуле

В соответствии с ГОСТ 9389 - 75 окончательно принимаем d= 3 мм. Следовательно, предварительно принятое значение [τ] соответствует графику и значения с и кприняты правильно.

Средний диаметр пружины рассчитывается по формуле

Наружный диаметр пружины рассчитывается по формуле

Подберем пружину по ГОСТ 13766 — 68. Ближе всего подходит пружина 1-го класса 1-го разряда № 501. Для этой пружины F3 = 200 Н; d = 3 мм; Da = 30 мм; жесткость одного витка С х — 186 Н/мм и наибольший прогиб одного витка λз = 1,86 мм.

Уточним средний диаметр пружины:

D = Dн - d = 30 - 3 = 37 мм.

Проверим выбранную пружину по С1 и λз. По формуле имеем

,

,

что приемлемо.

Жесткость пружины рассчитывается по формуле

Число рабочих витков пружины рассчитывается по формуле

Максимальная деформация пружины рассчитывается по формуле

Из формулы предыдущей формулы следует, что

Максимальная деформация пружины совпадает с табличным значением  по ГОСТу.

по ГОСТу.

Полное число витков пружины рассчитывается по формуле

Шаг пружины рассчитывается по формуле

Высота пружины при максимальной деформации рассчитывается по формуле

где  - число зашлифованных витков,

- число зашлифованных витков,

Высота пружины в свободном состоянии рассчитывается по формуле

Длина развернутой пружины рассчитывается по формуле

Выбранная пружина обеспечивает требуемую жесткость и необходимое измерительное усилие.

1.4.3. Расчет погрешности измерительной станции.

Рассмотрим отдельные звенья механизма и выявим их первичные погрешности. При анализе механизма выделяем следующие звенья и их погрешности:

- погрешность рабочих сторон рычага;

- погрешность рабочих сторон рычага;

- прямолинейность направляющей;

- прямолинейность направляющей;

- несовпадение оси оправки;

- несовпадение оси оправки;

- погрешность изготовления калибра;

- погрешность изготовления калибра;

- непараллельность оправок;

- непараллельность оправок;

- погрешность показывающего прибора;

- погрешность показывающего прибора;

– Погрешность рабочих сторон рычага изготовленный по 6 квалитету - 12мкм.

– Прямолинейность направляющей изготовленной по 6 квалитету - 12мкм.

– Несовпадение оси правки с осью зубчатого колеса. В нашем случае это переходная посадка o45 H6/js6. Расчет сводиться к определению максимального зазора Smax.

Рассчитаем предельные размеры сопряжения:

-для отверстия

ITD=16 мкм,

ES=16 мкм,

EI= 0 мкм.

Dmax = D0+ES=45,000+0,016=45,016 мм

Dmin = D0+EI=45,000 мм

-для вала

ITd= 16 мкм

es= 8мкм,

ei= -8мкм.

dmax =d0+es=45,000+0,008=45,008 мм

dmin = d0+ei=45,000-0,008=44,992 мм

Заносим полученные результаты в таблицу 1.6.

Таблица 1.6. Расчет предельных размеров деталей сопряжения

| Размер | IT, мкм | ES(es),мкм | EI(ei),мкм | Dmin(dmin),мм | Dmax(dmax),мм |

| Ø 45 H6 | 45,000 | 45,016 | |||

| Ø 45 js6 | -8 | 44,992 | 45,008 |

Smax= Dmax- dmin=45,016-44,992=0,024 мм;

Погрешность несоосности оправки и эталонного колеса равна Smax= 24мкм.

– Погрешность изготовления калибра по 4 степени точности - 6мкм.

– Погрешность непараллельности осей оправок fxr=a1-a2=30мкм.

Рисунок 1.17. Непараллельность осей

– Погрешность показывающего прибора. Так как в приборе используется зубчато-рычажный индикатор с ценной деления 2мкм, то погрешность индикатора не должна превышать - 1мкм.

Поскольку количество погрешностей n>4, то суммарная погрешность вычисляется по формулам:

мм;

мм;

Date: 2016-05-25; view: 601; Нарушение авторских прав