Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Термомеханическая обработка стали

|

|

Среди различных упрочняющих способов обработок, предназначенных для повышения механических свойств применяемой в промышленности стали, большое развитие за последние годы получил метод термомеханической обработки (ТМО). Такая обработка проводится в две стадии;

горячая, или теплая, деформация в области существования высокотемпературной фазы — аустенита;

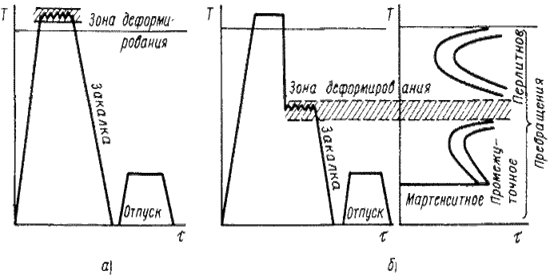

Рисунок. Принципиальная схема упрочнения сталей методами термомеханической обработки.

Последующее регламентированное охлаждение, в процессе которого деформированный аустенит претерпевает полиморфное превращение. Чаще всего применяют закалку на мартенсит.

В результате первой стадии ТМО в материале создается мелко- фрагментированная структура с повышенной плотностью дислокаций и последующие фазовые превращения происходят уже в пределах созданной субструктуры с сохранением высокой плотности несовершенств и с последующим получением мелкодисперсной конечной структуры материала в новом фазовом состоянии. В частности, стали, закаливающиеся на мартенсит, при ТМО подвергаются деформированию в состоянии равновесного или переохлажденного аустенита, с последующей закалкой и низкотемпературным отпуском.

Наиболее распространено подразделение ТМО по температурному интервалу деформации аустенита: при температуре выше порога рекристаллизации — высокотемпературная термомеханическая обработка (ВТМО) и при температуре ниже порога рекристаллизации — низкотемпературная термомеханическая обработка (НТМО).

Деформация стали при ВТМО осуществляется при температуре, соответствующей области устойчивого аустенита (выше критической точки А3), а деформация при НТМО — в температурной области метастабильного аустенита (ниже критической точки А1 но выше точки мартенситного превращения Мн). За рубежом метод НТМО получил название «аусформинг».

Ввиду большой фрагментированности аустенитных зерен после деформирования и закалки мартенситная структура стали получается мелкодисперсной.

Наиболее ценным результатом применения ВТМО является значительное улучшение всего комплекса механических свойств. Уникальная особенность этой обработки — одновременный рост прочности и пластичности.

Исследование стали, обработанной методом ВТМО, показало, что в результате этой обработки статическая прочность повышается на 40% и более, при одновременном сохранении или даже повышении уровня пластичности резко повышается ударная вязкость при комнатной и низких температурах (в отдельных случаях в два-три раза), сильно понижается температура перехода к хрупкому разрушению, в том числе и после отпуска в интервале развития хрупкости, улучшаются усталостные характеристики стали уменьшается чувствительность легированной стали к образованию трещин. Излом стали становится вязким, волокнистым.

Высокотемпературной термомеханической обработке можно подвергать практически все стали, испытывающие полиморфное превращение γ——α; важной особенностью ВТМО является эффективное ее применение для упрочнения обычной углеродистой стали.

Обработка стали методом ВМТО имеет перед IIMTO то преимущество, что пластическая деформация здесь протекает при высоких температурах, когда аустенит можно интенсивно обжимать при меньших удельных давлениях.

Высокая стабильность аустенита в этой области температур позволяет осуществлять деформацию различными методами: прокаткой, ковкой и штамповкой. ВТМО можно использовать для широкого круга сталей и изделий.

Наконец, положительная особенность ВТМО состоит в том, что для достижения оптимального уровня прочности не требуется чрезмерно высоких степеней обжатия при деформировании аустенита (как при ИТМО) и, следовательно, мощного специального оборудования для обработки давлением. Максимальное повышение прочности наблюдается уже после 25—35% предварительного обжатия.

Однако повысить предел прочности σв стали до значений выше 3000 МН/м2 за счет ВТМО пока не удается. По-видимому, это объясняется тем, что при деформировании стали в условиях столь высоких температур (выше AC3)невозможно добиться высокой плотности дислокаций, часть которых исчезает (анигилирует) уже в процессе самой горячей деформации.

Как отмечалось выше, важным преимуществом ВТМО перед другими схемами термомеханического упрочнения является применимость ее к весьма широкому кругу стальных материалов. В этой связи заслуживает большого внимания применение ВТМО для повышения механических свойств как углеродистой, так и низколегированной стали. Это — важная практическая задача, так как эти стали широко применяют в строительстве и промышленности.

Как видим, этот метод предусматривает интенсивное деформирование стали в области относительной устойчивости аустенита при температуре выше мартенситной точки (Мн), но ниже температуры рекристаллизации (Гн рекр), с последующим фазовым превращением (7-> а). Таким образом, существенным отличием НТМО от ВТМО является задержка охлаждения аустенизированной стали в над мартенситной области температур и последующее деформирование мета- стабильного аустенита.

При таком способе обработки удается резко увеличить прочность стали и сохранить удовлетворительные пластические свойства.

Однако метод НТМО пригоден лишь для сталей с широкой областью устойчивости аустенита, которой, как известно, обладают лишь средне и высоколегированные стали.

Для достижения высокой прочности при НТМО сталь в над мартен- ситной области температур следует деформировать до значительно более высоких степеней обжатия (К — 75—95%), чем при обработке методом ВТМО. Это объясняется тем, что в над мартенситной области температур перестройка дислокаций существенно менее развита, чем при нагреве выше точки АСз. Поэтому для прохождения процессов, приводящих к равномерному распределению дислокаций в объеме стали, требуются более высокие степени обжатия.

Высокие механические характеристики при НТМО получаются, как правило, лишь при отпуске стали при температурах не выше 200— 300° С. (Кроме стали, испытывающей вторичное твердение.)

Применение НТМО позволяет во многих случаях повысить прочность стали до о„ = 2600 МН/м2 (МПа) и выше при сохранении удовлетворительных пластических свойств.

Степень пластической деформации (обжатие) при термомеханической обработке оказывает решающее влияние на механические свойства. В большинстве случаев прочностные характеристики стали, обработанной с помощью ТМО, монотонно возрастают с ростом обжатия заготовок; одновременно (в случае ВТМО) увеличивается пластичность стали, но до какого-то оптимального значения обжатия. Высокотемпературной термомеханической обработке свойственно сохранение наследственного упрочняющего влияния наклепа даже после перекристаллизации стали (в частности, после ряда термообработок).

Понимание физической сущности упрочнения в результате ТМО оказалось возможным лишь после того, как стали проясняться основные закономерности структурных изменений при горячей деформации. Старое представление о том, что горячая деформация всегда сопровождается рекристаллизацией, оказалось неверным.

При ТМО проводится немедленное и резкое охлаждение после завершения горячей деформации, и конечная структура упрочнённой стали наследует тонкое строение горячедеформированного аустенита. В зависимости от условий деформирования, определяемых величиной напряжения, температурой и скоростью деформации, структура аустенита по окончании горячей деформации сильно различается. Она может отвечать: а) состоянию горячего наклёпа с неупорядоченным распределением дислокаций, когда при последующей закалке прочность повышается и одновременно снижается сопротивление хрупкому разрушению; б) формированию субструктуры в результате динамического возврата и особенно чёткого и устойчивого субзёренного строения в результате динамической полигонизации — закалка в этом случае приведёт к оптимальному сочетанию высоких значений прочности и сопротивления хрупкому разрушению; в) состоянию динамической рекристаллизации, когда в одних объёмах еще сохранена повышенная плотность дислокаций, а в других она резко понижена — закалка в этом случае может привести к получению комплекса повышенных механических свойств, однако значения их в связи с неоднородностью и нестабильностью тонкого строения будут неустойчивы. Следовательно, режимы горячей деформации металлических сплавов при осуществлении ТМО необходимо выбирать с таким расчётом, чтобы получить развитую и устойчивую субструктуру в результате динамической полигонизации. При последующей закалке благодаря сдвиговому характеру мартенситного превращения субструктура деформированного аустенита, сформированная на стадии динамической полигонизации, наследуется образующимся мартенситом. Если, например, осуществляется др. схема ТМО, а именно ВТМизО, то благодаря сдвиговому характеру превращения при образовании бейнита последний также наследует субструктуру горячедеформированного аустенита. Во всех случаях присутствие в конечных фазах (мартенсите и др.) этой устойчивой субструктуры определяет высокую дисперсность и мозаичность этих фаз, а также тонкое распределение примесей в них — это и приводит к повышению всех механических свойств, характеризуемому одновременным возрастанием сопротивления пластической деформации и сопротивления разрушению. Это наблюдается не только при «прямой» ТМО, но и при последующей после ТМО термической обработке. Открытое в СССР и широко используемое в отечественной и зарубежной практике явление «наследования» термомеханическое упрочнения базируется на том, что созданная при горячей деформации совершенная и устойчивая субструктура оказывается устойчивой при последующей перекристаллизации. В условиях повторной термической обработки после ТМО перекристаллизация протекает по сдвиговому механизму, что определяет сохранение субструктуры и, следовательно, комплекса высоких механических свойств, созданного при «прямой» ТМО.\

Применительно к дисперсионно-твердеющим сплавам ТМО в промышленности осуществляют по следующим технологическим схемам: а) нагрев до температуры закалки, деформация, немедленная закалка, старение (ВТМО); б) закалка, деформация, старение (НТМО). Первая схема сравнительно легко осуществима, но имеет недостаток — опасность сильного развития рекристаллизации в связи с высокой температурой деформации, проводимой при температуре закалки. Она широко используется в производстве прессованных изделий из многих алюминиевых сплавов, в которых небольшие добавки Mn, Сr и др. затрудняют рекристаллизацию. При осуществлении второй схемы могут возникать трудности, связанные с высоким сопротивлением деформации твёрдого раствора при комнатной температуре. Эта схема имеет ряд преимуществ: происходит старение с образованием весьма дисперсных фаз уже при холодной (или тёплой) деформации, создаётся более равномерное распределение выделений упрочняющих фаз, образующихся на дислокациях по всему объёму зёрен. Вторая схема ТМО успешно используется для повышения прочности стареющих медных и алюминиевых сплавов.

Date: 2016-05-23; view: 927; Нарушение авторских прав