Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Краткие теоретические сведения. Основное назначение программы - проведение лабораторных исследований при выполнении лабораторной работы по циклу общей технологии приборостроения

|

|

Основное назначение программы - проведение лабораторных исследований при выполнении лабораторной работы по циклу общей технологии приборостроения. Варьирование исходными данными позволяет провести исследования всего комплекса задач проектирования и найти наиболее рациональный вариант, удовлетворяющий требованиям задания.

Программа может быть использована также для выполнения расчетов показателей технического использования и гибкости сборочной системы в курсовых и дипломных проектах.

Постановка задачи. Размер партии собираемых изделий является важнейшим технико-экономическим показателем автоматизированных переналаживаемых производств. Уменьшение величины партии позволяет сократить время изготовления сборочных единиц, обеспечить ритмичность их поставки на последующие операции, сократить емкости накопителей для последующих операций и объем незавершенного производства [1]. С другой стороны, для уменьшения количества переналадок и непроизводительного времени, затрачиваемого на них, желательно иметь более устойчивые размеры партий.

Определение размера партии изделий в условиях современного автоматизированного производства должно отвечать требованиям обеспечения высоких показателей использования оборудования и гибкости. Поддержание на достаточно высоком уровне этих показателей позволяет добиться максимального экономического эффекта [2,3].

Данная задача заключается в расчете количества изделий в партии, собираемых в сборочной гибкой производственной системе (ГПС), обеспечивающего заданный уровень показателей использования оборудования и гибкости.

Построение математической модели. Эффективный (расчетный) фонд времени оборудования  для заданного планового периода можно представить в виде суммы:

для заданного планового периода можно представить в виде суммы:

, где

, где  – время работы оборудования, непосредственно затрачиваемое на сборку изделий;

– время работы оборудования, непосредственно затрачиваемое на сборку изделий;  – время, затраченное на переналадки при переходах от одних партий изделий к другим;

– время, затраченное на переналадки при переходах от одних партий изделий к другим;  − время простоев оборудования по разным причинам, кроме запланированных простоев на ремонт и техобслуживание.

− время простоев оборудования по разным причинам, кроме запланированных простоев на ремонт и техобслуживание.

Коэффициент загрузки определяется отношением

. (1)

. (1)

Из выражения (1) следует, что  приближается к единице при стремлении времени простоев к нулю. Снизу

приближается к единице при стремлении времени простоев к нулю. Снизу  ограничен требованием эффективного использования времени работы оборудования сверху – требованием выполнения плановых заданий в условиях работы с возможными простоями. При проектировании, например, ГПС механической обработки, коэффициент загрузки обычно задается равным 0,8 – 0,9. Естественно, что такой уровень желателен и для сборочных ГПС.

ограничен требованием эффективного использования времени работы оборудования сверху – требованием выполнения плановых заданий в условиях работы с возможными простоями. При проектировании, например, ГПС механической обработки, коэффициент загрузки обычно задается равным 0,8 – 0,9. Естественно, что такой уровень желателен и для сборочных ГПС.

Коэффициент технического использования оборудования рассчитывается по формуле

. (2)

. (2)

Коэффициент технического использования оборудования, так же как и  , приближается к единице при стремлении времени простоев к нулю. Однако в отличие от

, приближается к единице при стремлении времени простоев к нулю. Однако в отличие от

характеризует влияние простоев оборудования на процесс непосредственного сборки изделий (без учета переналадок).

характеризует влияние простоев оборудования на процесс непосредственного сборки изделий (без учета переналадок).

Из выражения (1) и (2) следует: при стремлении времени переналадок  к нулю

к нулю  , убывая, приближается к

, убывая, приближается к  .

.

Совместное решение выражений (1) и (2) позволяет исключить из рассмотрения трудноопределимые потери времени простоев оборудования и установить связь между

:

:

. (3)

. (3)

В общем случае для рассматриваемого планового периода  и

и  определяются выражениями:

определяются выражениями:

;

;  , (4)

, (4)

где  − номенклатура сборочных единиц, подлежащих сборке за рассматриваемый период;

− номенклатура сборочных единиц, подлежащих сборке за рассматриваемый период;  − количество сборочных единиц

− количество сборочных единиц  -го наименования, собранных за рассматриваемый период (размер партии);

-го наименования, собранных за рассматриваемый период (размер партии);

− штучное время сборки сборочных единиц

− штучное время сборки сборочных единиц  -го наименования;

-го наименования;

− подготовительно-заключительное время выполнения работ наладочного характера перед сборкой изделий

− подготовительно-заключительное время выполнения работ наладочного характера перед сборкой изделий  -го наименования.

-го наименования.

Исследование и решение математической модели. Для упрощения исследования показатели по разным сборочным единицам заданной номенклатуры приведем к показателям по обобщенной сборочной единице (изделию-типопредставителю). При этом суммарная трудоемкость наладки и изготовления фактически собираемых изделий должна быть равна трудоемкости наладки технологического оборудования и сборки сборочной единицы. Разные технологические переходы заменяются эквивалентными, однотипными; наиболее распространенный (характерный) технологический переход выбирается в качестве параметра приведения обобщенной сборочной единицы.

Количество сборочных единиц в партии для всех партий принимается одинаковым.

Трудоемкости наладки и сборки обобщенной сборочной единицы считаются по формулам

;

;  ,

,

где  − соответствующая доля сборочных единиц, входящих в

− соответствующая доля сборочных единиц, входящих в  -ю партию, от общего числа изготовленных сборочных единиц, %.

-ю партию, от общего числа изготовленных сборочных единиц, %.

Так как  , то и

, то и  .

.

Тогда выражение (3) можно привести к виду

. (5)

. (5)

Если рассматриваемый период включает в себя изготовление только одной партии сборочных единиц, то формула (5) может быть использована для этого случая.

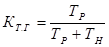

В качестве основного показателя гибкости автоматизированного производства рассмотрим коэффициент технологической гибкости, который зададим отношением

. (6)

. (6)

Учитывая выражение (4) и вновь используя метод расчета по обобщенной сборочной единице, выражение (6) приводим к виду:

. (7)

. (7)

Если  учитывает потери времени на восстановление работоспособности при отказах, то

учитывает потери времени на восстановление работоспособности при отказах, то  характеризует временные затраты, связанные с переходом от сборки одних партий сборочных единиц к другим. Коэффициент технологической гибкости стремится к единице при увеличении штучного времени, количества сборочных единиц в партии и стремление времени переналадок к нулю, так как при постоянном совершенствовании технологий

характеризует временные затраты, связанные с переходом от сборки одних партий сборочных единиц к другим. Коэффициент технологической гибкости стремится к единице при увеличении штучного времени, количества сборочных единиц в партии и стремление времени переналадок к нулю, так как при постоянном совершенствовании технологий  сокращается, а количество сборочных единиц в партии ограничено многими факторами, основной путь повышения технологической гибкости производства − сокращение

сокращается, а количество сборочных единиц в партии ограничено многими факторами, основной путь повышения технологической гибкости производства − сокращение  .

.

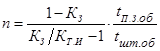

Определим из выражения (7) количество сборочных единиц в партии:

.

.

Date: 2016-05-18; view: 599; Нарушение авторских прав