Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвейерным транспортом 5 page

|

|

Рис. 8.5. Классификация систем ЧПУ

Позиционные системы используют для установки режущего органа в точку начала обработки, контурные системы – для управления движением РО по заданной траектории, а позиционно-контурные – для позицирования и управления движением РО по заданным траекториям.

Цикловые системы применяются для управления обработкой деталей с относительно постоянными условиями обработки. Эти системы выполняются по разомкнутой схеме с использованием одного потока информации (задания).

Программные системы используют для управления два потока информации: задание и обратные связи. В адаптивных системах используется три потока информации: задание, обратные связи и информация об условиях работы.

Согласно международной классификации различают системы ЧПУ:

NC – системы с покадровым чтением программоносителя;

HNC – системы с ручным вводом программы;

SNC – системы с однократным чтением программоносителя;

CNC – системы управления со встроенным компьютером;

DNC – системы супервизорного управления группой станков, имеющие в своем составе центральный управляющий компьютер и встроенные в каждый станок локальные компьютеры.

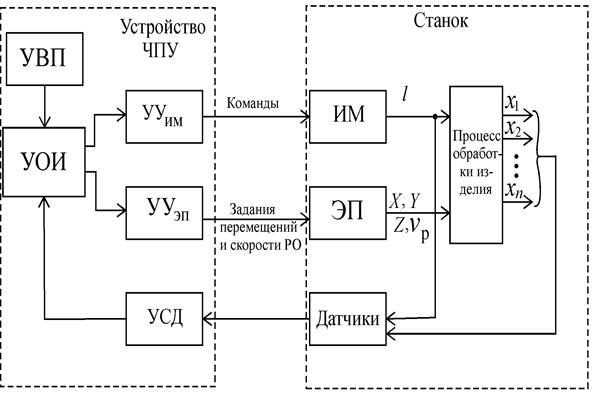

В общем случае структура системы ЧПУ может быть представлена схемой, показанной на рис. 8.6.

Рис. 8.6. Обобщенная структура системы ЧПУ

металлорежущим станком

На схеме приняты следующие обозначения:

УВП – устройство ввода программы;

УОИ – устройство обработки информации (интерполятор, компьютер);

– устройства (блоки) управления исполнительными механизмами станка;

– устройства (блоки) управления исполнительными механизмами станка;

– устройства (блоки) управления электроприводами подачи и резания;

– устройства (блоки) управления электроприводами подачи и резания;

УСД – устройство связи с датчиками (преобразователи сигналов датчиков в цифровые коды);

ИМ – исполнительные механизмы станка;

ЭП – электроприводы подачи и резания;

X, Y, Z – координаты режущего инструмента/детали (подача по соответствующим осям);

– скорость резания;

– скорость резания;

l – положение исполнительных механизмов;

– контролируемые величины процесса резания.

– контролируемые величины процесса резания.

Для сравнения на рис. 8.7 приведены структуры типовых систем с устройствами ЧПУ типа NC и CNS, использующие различные средства ввода и обработки управляющей программы:

в первом варианте программы записаны на перфо- или магнитных лентах и используется интерполятор (специализированный вычислитель), во втором варианте программы записаны в электронной памяти компьютера, который также выполняет и функции интерполятора.

Рис. 8.7. Примеры структурных схем типовых систем ЧПУ

станками с вводом программы с ПЛ или МЛ (а) и со встроенным компьютером (б)

В заключение рассмотрим в качестве примера простейшую систему ЧПУ, обеспечивающую управляемое движение режущего инструмента относительно детали по осям X, Y, Z с целью получения требуемой формы изделия (рис. 8.8). Система является разомкнутой (цикловой), имеет устройство ввода программы с перфоленты УВП, устройство обработки информации УОИ (интерполятор) и три одинаковых канала управления, каждый из которых содержит усилитель импульсов УС, формирователь прямоугольных импульсов ФПИ, кольцевой коммутатор-распределитель импульсов КР, шаговый двигатель ШД и преобразователь движения (редуктор, гидроусилитель и т.п.) ПД. С выхода УОИ в каждый канал управления поступают последовательности импульсов N, число которых определяет перемещение, а частота – скорость движения инструмента по соответствующей оси. Необходимая точность заданных перемещений достигается благодаря применению шаговых электроприводов подачи.

Рис. 8.8. Обобщенная структура схемы ЧПУ

металлорежущим станком

9. АВТОМАТИЗАЦИЯ ВСПОМОГАТЕЛЬНЫХ

ПРОЦЕССОВ В ПРОМЫШЛЕННОМ ПРОИЗВОДСТВЕ

9.1. Автоматизация парокотельных установок

9.1.1. Общие положения

Водяной пар, необходимый для технологических агрегатов, подогрева воды, а также для водяного отопления, может быть получен либо со стороны, например от ТЭЦ, либо c собственной котельной. В первом случае параметры пара (температура, давление) снижаются до требуемых технологическим процессом значений с помощью редукционно-охладительной установки (РОУ). Во втором случае получение пара заданных параметров обеспечивают свои парокотельные установки – паровые котлы со вспомогательным оборудованием.

В настоящее время для выработки пара в котельных промышленных предприятий наиболее широко применяются котлы типа ДКВР (двухбарабанный котел вертикальный реконструированный) с давлением насыщенного пара 1,3 МПа и потреблением газа соответственно от 280 до 2060 м3/ч.

Система автоматизации парокотельной установки должна выполнять следующие функции:

· Автоматическое управление питанием котлов водой;

· Автоматическое регулирование процесса горения топлива в топке котла;

· Автоматическая защита котла, прекращающая подачу топлива в его топку при выходе контролируемых параметров за допустимые пределы;

· Автоматический контроль теплотехнических параметров работы котла;

· Дистанционное управление пуском и остановом котла (управление розжигом, дутьевым вентилятором и вентилятором дымососа);

· Автоматизированное управление подачей угля (для котельных, работающих на твердом топливе), обеспечивающее:

а) дистанционное управление пуском и остановом механизмов тракта топливоподачи; б) автоматическое удаление металла из транспортируемого угля; в) автоматическую загрузку бункеров;

· Автоматизированное управление золоудалением для котлов, работающих на угле.

9.1.2. Автоматизация питания котлов

Одним из важнейших условий обеспечения надежной работы котлоагрегата является поддержание заданного уровня воды

в барабане котла, так как в процессе работы происходит постоянное его колебание.

Основными причинами колебания уровня воды в барабане котла являются изменения подачи воды, расхода пара, теплонапряжения топки и давления пара в барабане. Допустимое отклонение уровня воды в барабане от среднего значения составляет  , так как при отказе регулятора достаточно нескольких минут до упуска воды из барабана или его переполнения.

, так как при отказе регулятора достаточно нескольких минут до упуска воды из барабана или его переполнения.

Котел, как объект регулирования уровня, не обладает самовыравниванием. Его передаточная функция имеет вид

,

,

где  – соответственно передаточный коэффициент и время запаздывания изменения уровня воды

– соответственно передаточный коэффициент и время запаздывания изменения уровня воды  в котле при скачке расхода воды

в котле при скачке расхода воды  . Запаздывание обусловлено явлением «набухания» котловой воды.

. Запаздывание обусловлено явлением «набухания» котловой воды.

На рис. 9.1 показаны возможные разгонные характеристики котла по изменению уровня в барабане.

В зависимости от температуры поступающей воды, типа котла, типа экономайзера (кипящий или некипящий) и других факторов уровень пароводяной смеси в барабане котла в первый период времени может оставаться неизменным (кривая 1) или временно отклониться в сторону, противоположную знаку  (кривая 2). Этим и обусловлено появление запаздывания

(кривая 2). Этим и обусловлено появление запаздывания

или  .

.

Если питательная вода после экономайзера не нагрета до температуры насыщения (некипящие экономайзеры), то увеличение ее подачи приводит к уменьшению объема пароводяной смеси в барабане и циркуляционной системе.

Рис. 9.1. Пример разгонной характеристики котла по изменению уровня пароводяной смеси в барабане

Запаздывание, например у котлов типа ДКВР, достигает

60–80 с и обусловлено совместным действием на уровень воды небаланса расхода пара и притока воды, а также явлением «набухания». «Набухание» приводит к более резким колебаниям уровня при изменении расхода пара, т.е. нагрузки на котел.

Котел как объект регулирования является нелинейным. Связано это в основном с тем, что при изменении нагрузки объекта изменяется его передаточный коэффициент. Для таких объектов наиболее эффективным является применение регуляторов с автоматической настройкой.

В настоящее время применяются три варианта регулирования питания котлов водой: а) схема с пропорциональным или изодромным регулятором, действующая по отклонению уровня пароводяной смеси в барабане котла (простейший способ регулирования питания котлов); б) схема с регулятором, формирующим управляющее воздействие в функции отклонения уровня и расхода пара; в) схема с регулятором, формирующим управляющее воздействие в функции отклонения уровня, расхода пара и притока питательной воды в барабан.

Первая схема регулирования находит применение для котлов малой мощности, у которых «набухание» незначительно влияет на уровень.

Для котлов с резко выраженным явлением «набухания» изменение уровня воды в барабане котла не определяет однозначно несоответствие притока воды расходу пара. Вследствие этого регулирование уровня только по его отклонению от заданного значения вызывает резкие изменения подачи воды при резком изменении нагрузки котла, что является крайне нежелательным, так как возможны либо упуск воды в котле, либо его переполнение. Чтобы избежать этого, применяют вторую схему регулирования, которая работает с упреждением благодаря использованию сигнала обратной связи по расходу пара: подача воды изменяется еще до того, как изменение нагрузки вызовет отклонение уровня воды в барабане.

Схема регулирования по третьему варианту (рис. 9.2) наилучшим образом удовлетворяет требованиям поддержания уровня воды в барабане котла – обеспечивает высокое качество переходного процесса и минимальный небаланс между расходом пара и притоком воды (котлы требуют плавного регулирования уровня: прерывистое регулирование может привести к упуску воды из барабана либо его переполнению).

На схеме приняты следующие обозначения:

РУ – регулирующее устройство (регулятор);

ДУ, ДПВ, ДРВ – датчики соответственно уровня H в барабане котла, расходов воды  и пара

и пара  ;

;

ИМ – исполнительный механизм с регулирующим клапаном расхода питательной воды;

ПК – паровой котел.

Рис. 9.2. Функциональная схема системы автоматического

регулирования уровня воды в барабане котла

Выходной сигнал регулирующего устройства определяется выражением

,

,

где  – коэффициенты пропорциональности;

– коэффициенты пропорциональности;  – измеренное и заданное значения уровня воды в барабане котла.

– измеренное и заданное значения уровня воды в барабане котла.

Статическая характеристика САР уровня, представляющая собой зависимость  , может быть получена любого вида, т.е. с отрицательной, нулевой или положительной компенсацией по расходу пара в зависимости от настройки РУ (выбора значений коэффициентов

, может быть получена любого вида, т.е. с отрицательной, нулевой или положительной компенсацией по расходу пара в зависимости от настройки РУ (выбора значений коэффициентов  ).

).

В качестве регуляторов в схемах позиционного регулирования питания паровых котлов малой мощности применяются регуляторы-сигнализаторы уровня электрические ЭРСУ-2. Для котлов типа ДКВР нашли применение электронные регулирующие приборы РПИБ, реализующие ПИ-закон регулирования уровня совместно с электродвигательным исполнительным механизмом МЭОК, и регуляторы питания на базе транзисторного усилителя УТ и гидравлического исполнительного механизма ГИМ-1И системы авторегулирования котлов «Кристалл», включающей в себя также и первичные приборы. Для измерения уровня и расхода используются дифференциальные манометры типа ДМ с дифференциально-трансформаторным датчиком в комплекте соответственно с уравнительным сосудом и диафрагмами, а также приборы САПФИР.

9.1.3. Автоматизация процесса горения

Процесс горения тесно связан с процессом парообразования. Количество сжигаемого топлива должно соответствовать в установившемся режиме количеству вырабатываемого пара. Процесс парообразования происходит в подъемных трубах циркуляционного контура, экранирующих камерную топку, в которой сжигается топливо. Для поддержания процесса горения с определенным избытком воздуха, он подается в топку с помощью вентилятора. Дымовые газы отсасываются из топки дымососом, проходят через поверхности нагрева водяного экономайзера, осуществляющего подогрев воды, и удаляются в атмосферу через дымовую трубу.

Количество вырабатываемого пара должно соответствовать количеству пара, потребляемого на технологические нужды

и отопление. Косвенным показателем этого соответствия является давление пара в котле, которое по условиям экономичности

и безопасности работы должно поддерживаться в определенных пределах.

Процесс сжигания должен осуществляться с максимальной экономичностью: топливо в топке должно сгорать полностью,

а потери выделившегося тепла при его передаче поверхностям нагрева должны быть минимальными. Передача тепла от продуктов сгорания к поверхностям нагрева происходит в результате всех видов теплообмена: радиационного, конвективного и теплопроводности.

В котельных сжигание топлива осуществляется факельным способом. Косвенным показателем факела в топочной камере является постоянство разряжения в ее верхней части.

В целом, регулирование процесса горения сводится к поддержанию на заданных значениях следующих величин:

· Давления пара или тепловой нагрузки котла;

· Содержания  в дымовых газах, определяющего избыток воздуха в топке и по газовому тракту и характеризующего экономичность процесса горения;

в дымовых газах, определяющего избыток воздуха в топке и по газовому тракту и характеризующего экономичность процесса горения;

· Разряжения в верхней части топки.

Регулирование процесса горения осуществляется изменением подачи топлива (притока тепла) в соответствии с расходом пара (расходом тепла). Это выполняется регулятором топлива, выполняющим по сути функцию регулятора нагрузки котла.

Экономичность сжигания топлива в топке котла обеспечивается поддержанием заданного соотношения расхода воздуха

в соответствии с подачей топлива с помощью регулятора воздуха. Избыток воздуха приводит к росту потерь тепла с уходящими газами, недостаток – к неполному сжиганию топлива. В обоих случаях КПД котла снижается.

Оптимальный коэффициент избытка воздуха определяется при тепловых испытаниях котлоагрегата. Содержание

в уходящих газах зависит от нагрузки котла и колеблется в пределах 6–11 %.

Для осуществления горения в топочной камере необходимо обеспечить полное удаление продуктов сгорания. Это достигается постоянным соответствием производительности дымососа и дутьевого вентилятора. Показателем такого соответствия служит величина разряжения в топочной камере. Избыточное давление в топке выбивает пламя и газы в помещение котельной. С ростом разряжения резко возрастают подсосы воздуха, снижающие экономичность работы котла (возрастают потери тепла с уходящими газами), и расход электроэнергии на тягу. При управлении направляющим аппаратом дымососа или шибером на газоходе стремятся поддерживать разряжение в верхней части топочной камеры в пределах (1÷3)10-5 МПа.

Опыт автоматизации котельных показывает, что регулирование процесса горения в функции давления пара (нагрузки котлоагрегата) и разряжения в топке с коррекцией расхода воздуха

в соответствии с подачей топлива позволяет увеличить КПД котла на 7–9 %, сократить расход электроэнергии на дутье и количество обслуживающего персонала, увеличить межремонтный срок работы оборудования и повысить культуру производства.

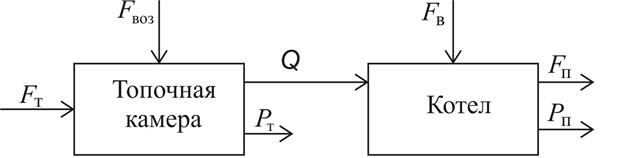

Котельный агрегат, как объект регулирования процессом горения, можно представить в виде двух звеньев (рис. 9.3): топки

и собственно котла (его парообразующей части).

Регулируемым параметром является давление пара в барабане  , а регулирующим воздействием – изменение подвода тепла

, а регулирующим воздействием – изменение подвода тепла  к котлу в топку вследствие изменения подачи топлива

к котлу в топку вследствие изменения подачи топлива  и воздуха

и воздуха  в топку.

в топку.

Рис. 9.3. Схема котлоагрегата как объекта регулирования

процесса горения

Основным внешним возмущением при регулировании давления пара является изменение потребления пара  . Кроме того, на давление пара будет оказывать влияние подача питательной воды

. Кроме того, на давление пара будет оказывать влияние подача питательной воды  .

.

Котел, как объект регулирования давления пара, при его работе на общую паровую магистраль совместно с другими котлами обладает самовыравниванием и запаздыванием. Последнее обусловлено запаздыванием топки.

Передаточная функция имеет вид

,

,

где  запаздывание и постоянная времени объекта;

запаздывание и постоянная времени объекта;  хода заслонки подачи топлива (газа).

хода заслонки подачи топлива (газа).

Топка, как объект регулирования разряжения, обладает значительным самовыравниванием, так как изменение разряжения существенно сказывается на величине подсосов воздуха в топку через неплотности в обмуровке. Основное требование к регулятору разряжения – максимально возможное быстродействие, поскольку топка практически безынерционна. Ее постоянная времени не превышает 1–2 с. Разряжение в топке обычно сильно пульсирует, амплитуда колебаний может превышать номинальное значение регулируемого параметра. В связи с этим сигнал по разряжению должен демпфироваться, что приводит к увеличению постоянной времени объекта совместно с измерителем до

6–10 с.

Система автоматического регулирования процесса горения парового котла ДКВР-10-13, работающего на газе, представлена на рис. 9.4. Система включает в себя три контура регулирования:

· Контур стабилизации давления пара. Он состоит из датчика ДД, регулятора РДП, исполнительного механизма  , перемещающего заслонку на газопроводе к горелкам котла. Для создания изодромного закона регулирования вводится гибкая обратная связь. Жесткая обратная связь по положению заслонки обеспечивает требуемую статическую характеристику регулятора;

, перемещающего заслонку на газопроводе к горелкам котла. Для создания изодромного закона регулирования вводится гибкая обратная связь. Жесткая обратная связь по положению заслонки обеспечивает требуемую статическую характеристику регулятора;

· Контур регулирования соотношения «топливо – воздух». Он состоит из датчика ДРВ, регулятора РРВ, исполнительного механизма  , перемещающего лопатки направляющего аппарата дутьевого вентилятора. Заданное значение расхода воздуха формируется задатчиком ЗРВ в функции расхода горючего газа

, перемещающего лопатки направляющего аппарата дутьевого вентилятора. Заданное значение расхода воздуха формируется задатчиком ЗРВ в функции расхода горючего газа  . Таким образом, при изменении расхода газа автоматически изменяется подача воздуха, благодаря чему поддерживается требуемое соотношение «топливо – воздух»;

. Таким образом, при изменении расхода газа автоматически изменяется подача воздуха, благодаря чему поддерживается требуемое соотношение «топливо – воздух»;

· Контур стабилизации разряжения в топке. Он содержит датчик ДР, регулятор РР, исполнительный механизм  , перемещающий лопатки направляющего аппарата вентилятора дымососа.

, перемещающий лопатки направляющего аппарата вентилятора дымососа.

Элементы и параметры схемы САР процесса горения:

РДП, РРВ, РР – регуляторы соответственно давления пара

в котле, расхода воздуха и разряжения в топке;

ДД, ДРВ, ДР – датчики соответственно давления пара, расхода воздуха и разряжения в топке;

ЗРВ – задатчик расхода воздуха в функции расхода топлива;

– исполнительные механизмы с регулирующими органами, изменяющие соответственно расходы газа, воздуха и дымососа. Функции регулирующих органов выполняют: по газу – заслонка, по воздуху и дыму – направляющие аппараты соответствующих вентиляторов;

– исполнительные механизмы с регулирующими органами, изменяющие соответственно расходы газа, воздуха и дымососа. Функции регулирующих органов выполняют: по газу – заслонка, по воздуху и дыму – направляющие аппараты соответствующих вентиляторов;

ЖОС, ГОС – жесткая и гибкая обратные связи по положению заслонки, регулирующей подачу топлива;

– заданные значения соответственно давления пара, расхода воздуха и разряжения в топке.

– заданные значения соответственно давления пара, расхода воздуха и разряжения в топке.

Рис. 9.4. Система автоматического регулирования процесса

горения в топке парового котла типа ДКВР-10-13

Для технической реализации САР процесса горения используется аппаратура «Кристалл», а также приборы типа Р25, обеспечивающие ПИ-регулирование.

9.2. Микропроцессорная система автоматизации

водогрейной угольной котельной

Водогрейные угольные котельные широко используются для отопления и горячего водоснабжения.

К системе управления котельной предъявляются следующие основные требования:

· Поддержание на заданном уровне давления воды в системе, температуры прямой воды, воды к котлам и перед деаэратором и запаса химочищенной воды;

· Отображение всей информации о работе котельной по

месту рядом с котлами и вывод ее на компьютер начальника котельной;

· Сохранение информации о работе котельной в предыдущие дни, что необходимо для составления отчетов.

В качестве примера рассмотрим систему автоматизации водогрейной котельной, выполненную по принципу распределенного управления с использованием микропроцессорных регуляторов ТРМ, сочетающих в себе свойства нормирующего преобразователя, показывающего прибора, регулятора и устройства связи, персонального компьютера.

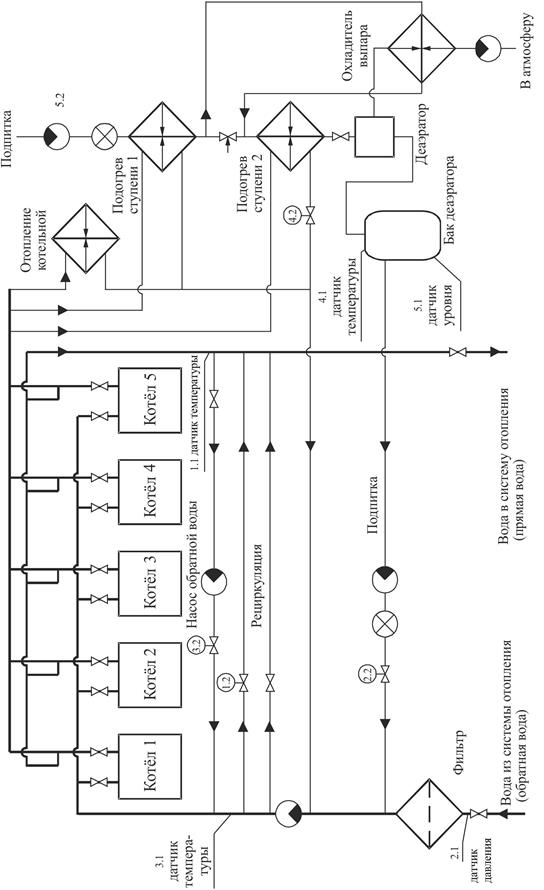

Упрощенная технологическая схема котельной показана на рис. 9.5. Вода из системы отопления поступает в котельную

и проходит фильтрацию. После фильтрации вода насосом подается к котлам. После котлов нагретая вода используется для собственных нужд котельной и для отопления помещений. Потери воды в системе компенсируются подпиткой извне. Подпитывающая вода проходит процедуру подогрева и деаэрации (удаления кислорода). Далее она поступает в бак запаса химически очищенной воды (бак деаэратора).

Для автономности технологического процесса необходимо поддерживать постоянными пять основных параметров:

параметр 1 – температура прямой воды;

параметр 2 – давление воды в системе;

параметр 3 – температура воды к котлам;

параметр 4 – температура воды перед деаэратором;

параметр 5 – запас химочищенной воды.

Для удержания вышеуказанных параметров на заданном уровне используются пять регуляторов ТРМ-12. Регулятор ТРМ-12 позволяет реализовать ПИД-закон управления. Он имеет неизменную внутреннюю программу. Для каждого регулятора задаются настроечные параметры и уставка контролируемого параметра, который необходимо поддерживать на постоянном уровне. Сигналы обратных связей поступают в регуляторы с датчиков температуры 1.1, 3.1, 4.1 для параметров 1, 3, 4, с датчика давления 2.1 – для параметра 2 и с датчика уровня 5.1 – для параметра 5 (см. рис. 9.5). Исходя из полученных значений, регуляторы формируют выходные сигналы управления исполнительными механизмами (задвижками, насосами, топливоподачей).

Для управления параметрами 1, 2, 3, 4 используются электромеханические задвижки 1.2, 2.2, 3.2, 4.2. Насосы работают постоянно. Для управления параметром 5 используется насос подпитки 5.2.

Кроме регулирования указанных выше пяти параметров необходимо контролировать и сохранять во времени 19 других параметров (положение задвижек, состояние насосов и вентиляторов). Эти функции реализуются системой сбора и отображения информации о работе котельной, представленной на рис. 9.6.

Для реализации контроля использованы упрощенные регуляторы ТРМ-1, которые позволяют реализовать связь с компьютером через адаптер АС-2, представляющий собой преобразователь интерфейсов RS -232/485 (токовая петля). На входе АС-2 имеется аналоговый мультиплексор, управляемый с помощью вспомогательных сигналов последовательного порта компьютера, к которому он подключен. Использование мультиплексора позволяет подключить к одному последовательному порту компьютера до 8 приборов ТРМ.

Рис. 9.6. Схема сбора и отображения информации

о работе котельной

Дальность связи преобразователя интерфейса АС-2 с компьютером составляет 15 м. Носителем информации в данном типе интерфейса является напряжение. Это – основной недостаток адаптера связи АС-2, так как данные адаптеры приходится устанавливать непосредственно рядом с компьютером и от каждого прибора ТРМ вести два провода связи. Более эффективным является использование интерфейса RS -485, который позволяет подключать на одну пару проводов до 256 приборов. Но в этом случае потребуются более сложные и дорогие ТРМ, снабженные интерфейсным модулем RS -485.

Для отображения информации на компьютере используется программа, написанная на языке С ++ Builder 4.0 под операционную систему Windows 98 SE. Для хранения архивов используется база данных Paradox. Система автоматизации угольной котельной, описанная выше, при низком уровне затрат на оборудование

и программное обеспечение имеет довольно высокий уровень автоматизации технологического процесса с возможностью архивирования информации о работе котельной.

9.3. Автоматизация процесса производства

сжатого воздуха

Сжатый воздух, являющийся источником энергии для работы пневматического технологического оборудования, вырабатывается на компрессорных станциях. Параметром, характеризующим работу компрессоров и присоединенных к ним потребителей, является давление сжатого воздуха: снижение давления у рабочего оборудования снижает его производительность, а увеличение давления выше требуемого приводит к росту потерь (утечек) сжатого воздуха в атмосферу и, следовательно, к ухудшению показателей работы компрессорной станции (увеличиваются удельные энергозатраты на производство сжатого воздуха).

Система автоматизации компрессорной станции должна:

· Обеспечить работу компрессорных агрегатов с максимальным экономическим эффектом и безопасностью эксплуатации;

· Предотвращать аварийные режимы;

· Обеспечивать частичное или полное исключение обслуживающего персонала;

· Поддерживать давление, требуемое для оптимального проведения технологических процессов;

· Обеспечивать автоматическое включение резерва и вывод агрегатов в резерв.

На современном этапе научно-технического прогресса все эти задачи наиболее эффективно могут быть решены применением для автоматизации компрессорных станций распределенных микропроцессорных АСУ с двумя уровнями управления и регулируемого электропривода компрессора. Принципы построения такой системы рассматриваются ниже на примере системы автоматизации шахтной компрессорной станции (рис. 9.7).

Верхний уровень управления этой системы включает в себя управляющий компьютер УК и оператора (диспетчера). Нижний уровень управления выполнен на программируемых логических контроллерах (ПЛК) по одному на каждый компрессорный агрегат, датчиках и исполнительных устройствах. УК и ПЛК образуют управляющую вычислительную сеть на базе интерфейса

RS -485.

Date: 2016-05-15; view: 523; Нарушение авторских прав