Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конвейерным транспортом 2 page

|

|

Шлам (смесь компонентов с водой) с выхода сырьевых мельниц перекачивается насосами в усреднительные бассейны – сначала в вертикальные шламбассейны и затем в горизонтальные.

Сырьевая смесь заданного химического состава определенной влажности и тонкости помола подается в обжиговую вращающуюся печь, где происходят ее спекание и химическое превращение – образуется клинкер.

Завершающий этап получения цемента представляет собой измельчение и смешение клинкера с добавками (гипс, песок)

в цементных мельницах.

Цемент от мельниц подается на склад готовой продукции

с помощью пневмонасосов (камерных или винтовых).

На большинстве цементных заводов применяется поцеховая структура управления. В этом случае предусматриваются индивидуальные системы автоматического контроля и регулирования для каждого агрегата в каждом цехе (сырьевом, обжига, помола

и др.). На группы агрегатов организуются свои общие щиты КИП и автоматики, с которых осуществляется управление агрегатами цеха.

Применение компьютеров позволяет осуществить централизованное управление производством цемента.

Высокое качество цемента может быть достигнуто лишь при условии получения сырьевой смеси заданного химического состава. Поэтому необходимо осуществлять контроль расходов составляющих материалов (известняка, глины и др.), а также поддерживать требуемый химический состав смеси. В сырьевом отделении требуется контролировать и другие параметры. В результате смешения материалов между собой и водой (при мокром способе производства) образуется шлам, влажность которого зависит от количества воды, а вязкость – от состава теста. Влажность шлама изменяется в пределах от 30 до 42 %. С уменьшением влажности (увеличением вязкости) шлам трудно транспортируется по трубам, а с ее повышением растут затраты тепла на испарение влаги в процессе обжига в печи. После измельчения материала необходимо знать тонкость помола шлама, так как переизмельчение материалов связано с излишней затратой электроэнергии, а недоизмельчение ухудшит качество клинкера. Поэтому такие параметры шлама, как вязкость, влажность и тонкость помола необходимо не только контролировать, но и поддерживать на заданных уровнях.

Процесс приготовления сырьевой смеси осуществляется на сырьевой мельнице.

Задачи, решаемые системой автоматизации СМ:

• Технологический контроль работы СМ (измерение, регистрация, сигнализация);

• Автоматическое управление процессом помола (управление технологическими параметрами). Эта задача решается применением САР режима работы СМ;

• Дистанционно-автоматическое управление пуском/остано-вом СМ.

4.1.2. Технологический контроль работы

сырьевой мельницы

Технологическая схема процесса приготовления сырьевой смеси показана на рис. 4.2.

Рис. 4.2. Технологическая схема процесса приготовления

сырьевой смеси

На схеме обозначено:

ТП – тарельчатый питатель;

Б1, Б2 – бункера сыпучих материалов (известняка и огарков);

ИМ – исполнительные механизмы.

Контролируемые параметры:

F изв, F ог, F гл, F в – расход соответственно известняка, огарков, глины и воды;

H 1, H 2 – уровни загрузки камер измельчения и шламообразования;

ρ – тонкость помола;

μ – вязкость шлама.

Датчики технологических параметров:

· Индуктивные датчики для косвенного измерения расходов F изв, F ог по перемещению ножей тарельчатых питателей;

· Индукционные расходомеры F гл, F в типа ИР-11.

Уровни загрузки камер H 1, H 2 измеряют электроакустическими датчиками (микрофон – усилитель), вязкость шлама μ – ротационным вискозиметром, тонкость помола ρ – лабораторным способом с помощью просеивания проб.

Исполнительные механизмы: электродвигательные постоянной скорости.

4.1.3. Автоматическое управление процессом

приготовления смеси

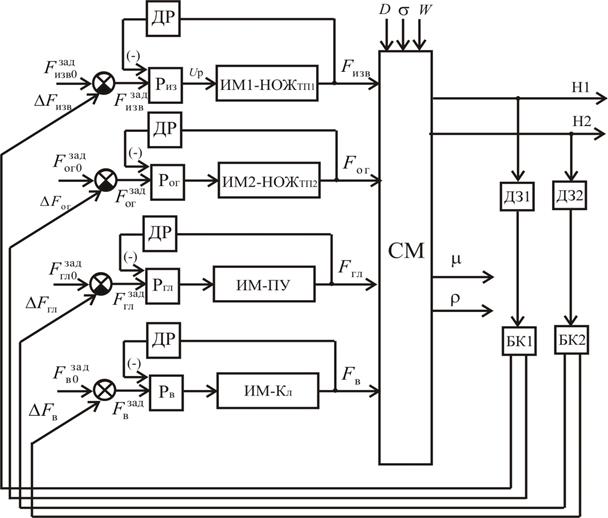

Сырьевая мельница (СМ) как объект управления может быть представлена схемой, показанной на рис. 4.3.

Статические характеристики мельницы приведены на

рис. 4.3 и 4.4.

Рис. 4.3. СМ как объект управления: σ – прочность сырья;

D – крупность; W – влажность (%)

.

Рис. 4.4. Зависимость уровня загрузки камеры измельчения

H 1 от расхода сырья  различной прочности σ:

различной прочности σ:

– расход сыпучего сырья

– расход сыпучего сырья

Из анализа рис. 4.4 вытекает, что для поддержания тонкости помола ρ = const на заданном значении с ростом уровня загрузки камеры следует уменьшать подачу сыпучего материала в мельницу.

Для поддержания постоянной вязкости смеси μ = const необходимо с ростом уровня загрузки H 2 камеры шламообразования увеличивать расход воды (рис. 4.5).

Рис. 4.5. Зависимость загрузки камеры шламообразования

от расхода воды для разных расходов сырья

Переходные характеристики СМ при скачке F С (рис. 4.6) показывают, что все процессы являются апериодическими с запаздыванием.

Рис. 4.6. Переходные характеристики СМ при скачке F С:

τ H 1 = 3 мин; τ H 2 = 9 мин; τρ = 18 мин; T p≈ TН 1≈ TН 2=(8÷10) мин

Переходные процессы СМ при скачке  также являются апериодическими с запаздыванием (рис. 4.7).

также являются апериодическими с запаздыванием (рис. 4.7).

Рис. 4.7. Переходные характеристики СМ при скачке

Из анализа динамических характеристик СМ можно сделать следующие выводы:

· Передаточная функция СМ как объекта управления по любому управляющему каналу  ,

,  , ρ;

, ρ;  , μ может быть представлена выражением

, μ может быть представлена выражением  , как апериодическое звено с постоянным запаздыванием;

, как апериодическое звено с постоянным запаздыванием;

· Наиболее благоприятными с точки зрения динамики являются каналы управления  ;

;  .

.

Главной задачей системы автоматического управления процессом помола сырья в мельнице является получение шлама требуемого качества, определяемого заданными значениями вязкости и тонкости помола. В связи с определенной сложностью непрерывного измерения показателей качества шлама в настоящее время на действующих сырьевых мельницах задача управления качеством получаемого продукта решается косвенным способом путем стабилизации расходов компонентов смеси с автоматической коррекцией заданий по их расходам в функции загрузки камер мельницы (рис. 4.8).

В схеме САУ процессом помола приняты следующие обозначения:

– промышленный регулятор расхода i -го компонента смеси, где i = из, ог, гл, в;

– промышленный регулятор расхода i -го компонента смеси, где i = из, ог, гл, в;

ИМ – исполнительный механизм (сервопривод);

ТП j – j -й тарельчатый питатель (j = 1,2) для регулирования расходов известняка и огарков;

ПУ – пережимное устройство для регулирования расхода глины;

КЛ – клапан для регулирования расхода воды;

ДР – датчик расхода соответствующего компонента смеси;

ДЗ1, ДЗ2 – датчики уровня загрузки соответственно первой и второй камер мельницы;

БК1, БК2 – блоки автоматической коррекции заданий расходов компонентов смеси;

– расчетные (исходные) заданные значения расходов компонентов смеси соответственно известняка, огарков, глины и воды;

– расчетные (исходные) заданные значения расходов компонентов смеси соответственно известняка, огарков, глины и воды;

– управляющие воздействия на объект, формируемые соответствующими контурами регулирования

– управляющие воздействия на объект, формируемые соответствующими контурами регулирования

и представляющие собой фактические расходы известняка, огарков, глины, воды;

– сигналы автоматической коррекции, вырабатываемые блоками коррекции БК1, БК2 с целью поддержания параметров шлама на заданном уровне μ = const, ρ = const;

– сигналы автоматической коррекции, вырабатываемые блоками коррекции БК1, БК2 с целью поддержания параметров шлама на заданном уровне μ = const, ρ = const;

– сигнал коррекции задания по i -му компоненту смеси.

– сигнал коррекции задания по i -му компоненту смеси.

Рис. 4.8. САУ процессом помола

Характеристики блоков коррекции для обеспечения постоянства параметров ρ и m показаны на рис. 4.9.

САУ выполняет две основные функции:

• Поддержание заданного соотношения компонентов смеси с помощью четырех замкнутых контуров регулирования расходов этих компонентов;

• Автоматическую коррекцию заданий расходов компонентов смеси в функции загрузки камер мельницы с помощью блоков БК1, БК2 для компенсации возмущающих воздействий (D, W, σ), приводящих к изменению качества шлама.

Рис. 4.9. Характеристики блоков коррекции БК1 (а) и БК2 (б)

4.2. Автоматизация процессов приготовления

бетонных смесей

4.2.1. Автоматическое управление бетоносмесительной

установкой циклического действия

Система управления бетоносмесительной установкой (БСУ) является разомкнутой программной, обеспечивает определенную последовательность операций в цикле в функции времени без контроля фактического выполнения операций процесса.

Структурная схема САУ бетоносмесительной установки представлена на рис. 4.10.

На схеме обозначено:

Ц – цемент, П – песок, Щ – щебень, В – вода;

УУ – управляющее устройство;

СВ – сборная воронка, в которую поступают компоненты смеси – цемент, песок, щебень и вода;

БС1, БС2 – бетоносмесители гравитационного действия;

М 1, М 2 – исполнительные приводы барабана и механизмы разгрузки БС1;

М 3, М 4 – исполнительные приводы барабана и механизмы разгрузки БС2;

М 5 – исполнительный привод переключателя потока сырья;

НБ – накопительный бункер готовой смеси;

– вектор управляющих сигналов (команд), формируемый УУ, включающий в себя сигналы управления соответствующими исполнительными приводами (U 1, U 2, U 3, U 4, U 5);

– вектор управляющих сигналов (команд), формируемый УУ, включающий в себя сигналы управления соответствующими исполнительными приводами (U 1, U 2, U 3, U 4, U 5);

Р – пусковой импульс (импульсы управления).

Рис. 4.10. Структурная схема САУ БСУ

Циклограмма работы бетоносмесительной установки представлена на рис. 4.11.

Введение в УУ селектирующего сигнала x позволяет сдвинуть включение бетоносмесителей БС1 и БС2 наполовину периода их работы и обеспечить тем самым управление их загрузкой

с помощью одного переключателя потока, а также относительно равномерное заполнение накопительного бункера готовым

бетоном.

Полагая, что в исходном состоянии БС1 загружен, а БС2 находится в режиме перемешивания компонентов смеси, при появлении очередного импульса Р включатся одновременно приводы М 1 и М 5 – начнется загрузка БС1 и перемешивание в нем компонентов смеси. Появление следующего импульса Р вызовет аналогичные действия применительно к БС2.

Рис. 4.11. Временные диаграммы работы исполнительных механизмов БСУ: Т Ц1 = Т Ц2 – длительность циклов работы

бетоносмесителей; t З1 = t З2 – время задержки разгрузки БС1

и БС2 относительно момента начала перемешивания

Используя временные операции логического управления (временные операторы), можно описать алгоритм работы УУ следующим образом:

x = Int (0→1)p;

;

;

;

;

;

;

;

;

,

,

где Ext – оператор увеличения длительности сигнала;

Int – оператор выделения интервала между сигналами;

D – оператор задержки появления сигнала;

(0→1) – переход сигнала с логического нуля в единицу.

4.2.2. АСУ бетоносмесительным узлом

Автоматизированные системы управления бетоносмесительными узлами могут быть по структуре как централизованными, так и распределенными. Централизированная АСУ имеет одно управляющее устройство – компьютер. Рассмотрим структуру такой системы применительно к технологической схеме бетоно- смесительного узла дискретного действия, содержащей следующие системы (рис. 4.12):

· Систему подачи компонентов бетонной смеси со склада (транспортеры + приемные бункера ПБ: 4 линии);

· Систему дозирования (питатели П – весовые бункера ВБ: 4 линии);

· Систему приготовления бетонной смеси (сборная воронка СВ и бетоносмесители БС1, БС2).

В системе используются следующие элементы автоматики:

· Датчики (26 штук):

– уровня заполнения в ПБ и СВ – вектор параметров

(9 датчиков);

– положения затворов ВБ и СВ – вектор параметров

(5 датчиков);

– веса компонентов в ВБ – вектор  (4 датчика);

(4 датчика);

– состояния ИМ (приводов транспортеров, питателей, механизмов БС) – вектор  (8 датчиков);

(8 датчиков);

· Исполнительные механизмы ИМ (приводы):

– транспортеров (4 привода);

– питателей (4 привода);

– затворов ВБ и СВ (5 приводов);

– бетоносмесей (4 привода барабанов и механизмов разгрузки);

· Управляющий компьютер УК, получая информацию от датчиков (вектор контроля  ) и используя задание по марке бетона и количеству замесов, формирует вектор управляющих сигналов

) и используя задание по марке бетона и количеству замесов, формирует вектор управляющих сигналов  исполнительными приводами, а также выводит информацию на экран (визуализация процесса), печатает данные по выпуску продукции, расходу компонентов, о простоях и др.

исполнительными приводами, а также выводит информацию на экран (визуализация процесса), печатает данные по выпуску продукции, расходу компонентов, о простоях и др.

В соответствии с заданной маркой УК формирует рецептуру – весовые дозы компонентов смеси.

Централизованные АСУ характеризуются относительной простотой, которая в конечном счете приводит к низкой надежности работы системы (отказ УК приводит к отказу всей системы), высоким затратам труда и времени на проектирование системы и к большим затратам на кабельные проводки.

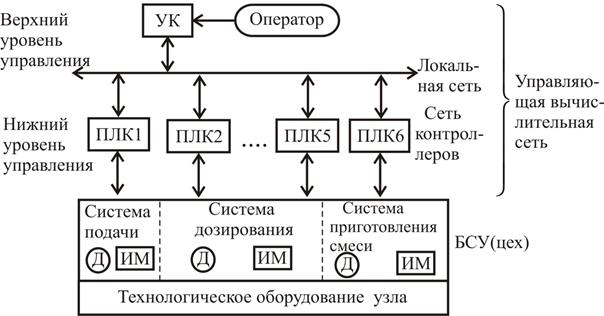

Распределенные АСУ бетоносмесительным узлом (цехом) используют для управления технологическим процессом управляющую вычислительную сеть, состоящую из управляющего компьютера УК и программируемых логических контроллеров ПЛК (рис. 4.13). Благодаря этому принципу управления в распределенных АСУ исключаются недостатки централизованных систем: повышается надежность системы, упрощаются алгоритмы и программное обеспечение вследствие разделения задачи управления между УК и ПЛК.

Контроллеры ПЛК осуществляют в рассматриваемой АСУ локальный контроль и управление соответствующими системами подачи, дозирования и приготовления смеси, а управляющий компьютер координирует работу ПЛК, осуществляет визуализацию процесса, регистрацию выпуска готовой продукции и расходов компонентов и аварийных ситуаций.

Рис. 4.13. Структура распределенной АСУ

бетоносмесительным узлом

5. АВТОМАТИЗАЦИЯ ПРОЦЕССОВ ДОЗИРОВАНИЯ

И ВЗВЕШИВАНИЯ МАТЕРИАЛОВ

5.1. Автоматическое управление дозаторами

непрерывного действия

Системы управления такими дозаторами делятся:

а) на СУ по массе материалов на весовом конвейере дозатора по закону m = m зад = const при постоянной скорости ленты

= const;

= const;

б) СУ с управлением по производительности весового конвейера по закону Q = Q зад = const.

5.1.1. Дозаторы с управлением по массе

Такие дозаторы имеют весовой конвейер с нерегулируемым электроприводом. Замкнутая САР поддерживает заданное значение массы (веса) материала на ленте конвейера.

Расход материала (производительность) поддерживается косвенным способом – путем стабилизации массы материала на ленте весового конвейера:

Q = γ bhv = mv,

где γ – плотность материала;

b – ширина ленты весового конвейера;

h – высота потока вещества на ленте;

v –скорость весового конвейера;

m – масса (вес) дозируемого материала на весовом кон-вейере.

Обобщенная структура САУ дозатора по массе показана на рис. 5.1.

Дозатор обеспечивает «грубое» дозирование (дозирование

с большой погрешностью). Погрешность дозирования определяется отклонением скорости от расчетного значения.

Рис. 5.1. Обобщенная структура САУ дозатора по массе

На схеме обозначено:

ЗМ, ДМ – задатчик и датчик массы;

Р – промышленный регулятор;

РП – регулируемый питатель;

ВК – весовой конвейер;

m зад, m изм, m – масса заданная, измеренная и фактическая;

U p – выходной сигнал регулятора;

Q п – производительность питателя;

Q – производительность весового конвейера (дозатора).

В качестве примера САУ дозированием по массе на рис. 5.2 представлен дозатор С313.

Рис. 5.2. Дозатор С313

На схеме обозначено:

БР – бункер расходный;

ВП – вибропитатель;

ДМ – датчик массы;

ИМ – исполнительный механизм (электромагнитный привод питателя);

Q п – регулирующее воздействие (производительность вибропитателя);

l – перемещение ВК, пропорциональное массе.

Система поддерживает массу m = m зад, изменяя производительность вибропитателя.

5.1.2. Дозаторы с управлением по производительности

Применяются для точного дозирования. Имеют два регулирующих воздействия:

· Скорость весового конвейера (за счет регулируемого ЭП);

· Производительность питателя.

Обобщенная структура САУ дозатора непрерывного действия с управлением по производительности приведена на рис. 5.3.

Рис. 5.3. Обобщенная структура САУ дозатора

Система содержит главный (внешний) контур регулирования, включающий в себя задатчик ЗП и датчик ДП производительности весового конвейера ВК, регулятор производительности Р, регулируемый электропривод весового конвейера РЭК и внутренний (следящий) контур регулирования производительности питателя, в состав которого входят задатчик производительности питателя ЗПП, формирующий задание  пропорционально скорости v ленты ВК, и замкнутая САР производительности регулируемого питателя РП.

пропорционально скорости v ленты ВК, и замкнутая САР производительности регулируемого питателя РП.

В качестве примера САУ дозированием по производительности на рис. 5.4 представлена схема дозатора цемента С 781.

Рис. 5.4. Дозатор С 781

На схеме обозначено:

СУ – система уравновешивания весового конвейера;

РЭП, РЭК – регулируемые электроприводы барабанного питателя и весового конвейера;

ДМ, ДС, ДЧВ – датчики массы материала, скорости конвейера и частоты вращения барабана;

Р, РЧВ – регуляторы производительности дозатора и частоты вращения барабана (производительности питателя);

ЗПП – задатчик производительности питателя.

Работа дозатора описывается выражнениями:

;

;

;

;

;

;

.

.

5.2. Автоматическое управление дозаторами

дискретного действия

Дозаторы дискретного действия формируют весовую порцию (дозу) материала.

Схема дозатора со стартостопным управлением показана на рис. 5.5.

Рис. 5.5. Дозатор дискретного действия

со стартостопным управлением

На схеме обозначено:

ВСУ – весоизмерительное устройство;

БР – бункер расходный со шнековым питателем;

УУ – управляющее устройство;

ИМ – исполнительный механизм (привод шнека);

СДУЗ – система дистанционного управления заданием весовой дозы;

1 – неподвижный диск с закрепленными на нем путевыми датчиками Д1, Д2; 2 – подвижный флажок – указатель, угол поворота которого пропорционален измеряемому весу; 3 – шкала.

Диаграммы сигналов системы: пускового напряжения  , путевых датчиков

, путевых датчиков  и

и  , командных

, командных  и

и  соответственно номинальной и пониженной скорости вращения шнека питателя представлены на рис. 5.6.

соответственно номинальной и пониженной скорости вращения шнека питателя представлены на рис. 5.6.

Рис. 5.6. Диаграммы сигналов системы управления дозатором

Алгоритм управления шнековым питателем в операторной форме можно записать следующими выражениями:

;

;

,

,

где Int – оператор выделения интервала между сигналами;

Mod – оператор широтно-импульсной модуляции.

Пониженная скорость (скорость досыпки) обеспечивается переводом привода шнека в импульсный режим.

Весовая доза (порция) материала формируется в весовом бункере следующим образом. При появлении импульса  устройство УУ включает режим номинальной скорости ИМ, дозируемый материал из БР поступает в ВБ и флажок 2 ВСУ начинает поворачиваться. При подходе последнего к датчику Д1 появляется сигнал

устройство УУ включает режим номинальной скорости ИМ, дозируемый материал из БР поступает в ВБ и флажок 2 ВСУ начинает поворачиваться. При подходе последнего к датчику Д1 появляется сигнал  , по которому УУ задает режим пониженной скорости ИМ – идет досыпка дозы. При подходе флажка к датчику Д2 появляется сигнал

, по которому УУ задает режим пониженной скорости ИМ – идет досыпка дозы. При подходе флажка к датчику Д2 появляется сигнал  , по которому УУ отключает ИМ. Система СДУЗ позволяет дистанционно поворачивать диск 1 с датчиками, изменяя тем самым заданное значение весовой дозы.

, по которому УУ отключает ИМ. Система СДУЗ позволяет дистанционно поворачивать диск 1 с датчиками, изменяя тем самым заданное значение весовой дозы.

Таким образом, дозатор работает циклически, образуя всякий раз в ВБ порцию материала при появлении очередного пускового импульса.

Автоматический дозатор дискретного действия с цифровым управлением показан на рис. 5.7.

Рассмотрим цифровую систему управления питателем дозатора с относительным отсчетом координаты – массы материала, поступающего в весовой бункер БВ.

Рис. 5.7. Цифровая автоматическая система управления

дозатором

В этой системе для преобразования угла поворота стрелки циферблатного указателя УЦ в унитарный код (последовательность импульсов, число которых соответствует значению контролируемой координаты), используются металлический зубчатый диск 3, непосредственно связанный с осью стрелки, и два автогенераторных датчика 1 и 2, установленных со сдвигом по фазе на четверть шагового интервала α. Сигналы датчиков d 1 и d 2 поступают на входы формирователя импульсов ФИ, который выдает счетные импульсы: при прямом ходе стрелки по каналу вычитания  (рис. 5.8, а), при обратном – по каналу сложения

(рис. 5.8, а), при обратном – по каналу сложения

(рис. 5.8, б).

Рис. 5.8. Формирование импульсов при прямом (а)

и обратном (б) ходе стрелки

На основании указанных временных диаграмм (см. рис. 5.8) можно записать алгоритмы формирования импульсов унитарного кода:

Импульсы унитарного кода поступают на вычитающий

и суммирующий входы реверсивного двоичного счетчика. Старшие разряды счетчика Т4-Т7 соответствуют зоне r номинального режима загрузки, младшие разряды Т1-Т3 соответствуют зоне s режима досыпки, а дополнительный разряд Т8 – зоне h перегрузки весового бункера (см. рис. 5.7).

В начале каждого цикла дозирования в триггеры основных разрядов вводится в двоичном коде число, соответствующее требуемой дозе материала, а триггер дополнительного разряда устанавливается на нуль.

Алгоритмы формирования командных сигналов номинального режима M 1 и режима пониженной скорости М 2 можно записать так:

Date: 2016-05-15; view: 821; Нарушение авторских прав