Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Автоматическое управление процессом копания РЭ

|

|

Автоматическое управление процессом экскавации обеспечивается применением на экскаваторах специальных САУ копанием.

РЭ как объект управления копанием может быть представлен схемой, показанной на рис. 1.29.

Рис. 1.29. Схема РЭ как объекта управления копанием:

– ток электродвигателя роторного колеса;

– ток электродвигателя роторного колеса;  – возмущающие воздействия;

– возмущающие воздействия;  – производительность экскаватора

– производительность экскаватора

В результате исследования установлено, что РЭ как объект управления копанием характеризуется следующими свойствами:

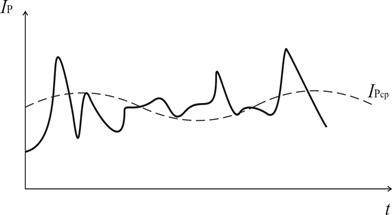

1. Пульсации регулируемого параметра, обусловленные эксцентриситетом роторного колеса, механическими колебаниями стрелы, входами – выходами ковша (рис. 1.30). Для ограничения влияния высокочастотных пульсаций на процесс управления в САУ следует обеспечить фильтрацию регулируемого параметра, т.е. управлять по его среднему значению  .

.

Рис. 1.30. Пульсации тока электродвигателя ротора

в процессе копания

2. Непостоянство передаточного коэффициента объекта, обусловленное изменением физико-механических свойств горных пород, нарушением геометрии забоя и др.

или

или  . (1.32)

. (1.32)

Для обеспечения требуемого качества процесса управления в системе должна быть предусмотрена стабилизация передаточного коэффициента.

3. Серповидность толщины стружки для РЭ с невыдвижной стрелой. Компенсация изменения толщины стружки на производительность экскаватора может быть обеспечена путем коррекции скорости боковой подачи по закону

.

.

4. Наличие запаздывания в системе, обусловленного:

а) временем формирования ширины стружки:

; (1.33)

; (1.33)

б) способом измерения производительности экскаватора:

(1.34)

(1.34)

где  – расстояние установки датчика производительности;

– расстояние установки датчика производительности;

– скорость движения ленты конвейера роторной стрелы.

– скорость движения ленты конвейера роторной стрелы.

Учет этого свойства выдвигает требование компенсации транспортного запаздывания в САУ копанием.

5. Изменение в широком диапазоне сопротивляемости пород резанию (см. А на рис. 1.29). Учет этого фактора выдвигает требование автоматического ограничения нагрузки или производительности в соответствующей САУ копанием.

В качестве САУ процесса копания для различных РЭ рекомендуются системы автоматического регулирования, представленные в табл. 1.1.

Таблица 1.1

САР процесса копания роторных экскаваторов

| Конструкция стрелы | Регулируемый параметр | Параметры ограничения | Рекомендуемая САР |

1. Невыдвижная

стрела, с

|

|

| Комбинированная САР нагрузки ротора (малые экскаваторы) |

2. Невыдвижная

стрела, с

|

|

| Комбинированная САР производительности РЭ (средние экскаваторы) |

3. Выдвижная

стрела, с

|

|

| САР производительности по отклонению (мощные экскаваторы) |

Для малых экскаваторов с невыдвижной стрелой рекомендуется к применению комбинированная САР нагрузки ротора (рис. 1.31). На схеме приняты следующие обозначения:

РН – ПИ-регулятор нагрузки (тока  );

);

БСПК – блок стабилизации передаточного коэффициента системы;

ДУ1, ДУ2 – делительные устройства для ввода в систему  ;

;

– множительный элемент;

– множительный элемент;

ЭБП, ЭПР – электроприводы соответственно боковой подачи и вращения ротора;

КОНВ – конвейер роторной стрелы;

БОП – блок ограничения производительности экскаватора;

Ф – фильтр измеренного значения тока электродвигателя ротора;

– датчики соответственно угла поворота стрелы, скорости боковой подачи, производительности экскаватора, тока электродвигателя ротора;

– датчики соответственно угла поворота стрелы, скорости боковой подачи, производительности экскаватора, тока электродвигателя ротора;

– ток электродвигателя ротора, его измеренное и заданное значения;

– ток электродвигателя ротора, его измеренное и заданное значения;

– выходной сигнал регулятора нагрузки;

– выходной сигнал регулятора нагрузки;

– статический момент на валу ротора;

– статический момент на валу ротора;

– производительность экскаватора фактическая и заданная;

– производительность экскаватора фактическая и заданная;

– сигнал коррекции заданного тока электродвигателя ротора по производительности экскаватора.

– сигнал коррекции заданного тока электродвигателя ротора по производительности экскаватора.

Рис. 1.31. Комбинированная САР нагрузки ротора

с автоматическим ограничением по производительности РЭ

Система обеспечивает:

· Стабилизацию тока электродвигателя ротора по закону

;

;

· Автоматическое ограничение производительности экскаватора  ;

;

· Автоматическую коррекцию выходного сигнала регулятора по углу α (компенсация серповидности стружки);

· Стабилизацию передаточного коэффициента системы;

· Фильтрацию регулируемого параметра  .

.

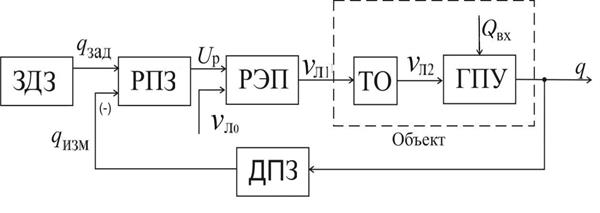

Комбинированная САР производительности РЭ показана на рис. 1.32.

Рис. 1.32. Структурная схема комбинированной САР

производительности для средних РЭ

На схеме приняты следующие обозначения:

ЗП, ДП – задатчик и датчик производительности экска-ватора;

РУ – регулирующее устройство, включающее в себя

ПИ-регулятор и блоки последовательной и параллельной коррекции. Параллельная коррекция по углу α обеспечивает компенсацию влияния серповидности стружки на процесс экскавации,

а последовательная коррекция, представленная инегро-дифференцирующим звеном, компенсирует влияние запаздывания на процесс регулирования;

ЭБП – электропривод боковой подачи;

OУ – объект управления, включающий в себя роторное колесо с забоем, электропривод ротора и конвейер стрелы;

БОТ – блок ограничения тока электродвигателя ротора;

Дα – датчик угла поворота стрелы в горизонтальной плоскости.

Система обеспечивает:

· Поддержание заданной производительности по заданному закону  ;

;

· Ограничение нагрузки ротора по закону  ;

;

· Компенсацию влияния серповидности стружки на производительность экскаватора по закону  ;

;

· Компенсацию влияния транспортного запаздывания на процесс регулирования.

САР производительности РЭ в функции удельной энергоемкости процесса копания показана на рис. 1.33.

Рис. 1.33. САР производительности для мощных роторных

экскаваторов

Введем следующие определения энергоемкости процесса копания:

·Мгновенная удельная энергоемкость  ;

;

· Интегральная удельная энергоемкость  :

:

, (1.35)

, (1.35)

где  – мощность, потребляемая электродвигателем ротора

– мощность, потребляемая электродвигателем ротора

в процессе копания. При постоянной скорости ротора потребляемая мощность электродвигателя ротора пропорциональна его току: Р Р ≡ I Р.

Удельные электрические затраты показывают количество энергии, потребляемое экскаватором для выемки одной единицы продукции.

На схеме (см. рис. 1.33) приняты следующие обозначения:

ДП, ДТ – датчики производительности экскаватора и тока электродвигателя ротора;

ЭЗ – элемент запаздывания;

РН – регулятор нагрузки ротора;

БКТЗ – блок компенсации транспортного запаздывания;

«×», «:» – множительный и делительный элементы.

Система обеспечивает выполнение следующих функций:

· Компенсацию транспортного запаздывания с помощью блока БКТЗ, формирующего задание нагрузки ротора в функции заданной производительности экскаватора и удельной энергоемкости процесса копания;

· Авторегулирование нагрузки ротора по закону

;

;

· Поддержание производительности экскаватора на заданном уровне по закону

.

.

Автоматическое программное управление

роторным экскаватором (АПУРЭ)

АПУ РЭ – это управление движением ротора в пространстве забоя по заданной программе в течение отработки определенного блока забоя.

Жесткие требования к траектории движения ротора в пространстве забоя не предъявляются, поэтому системы АПУ РЭ строят на принципе координатно-ступенчатого (позиционного) управления, при котором задают не траекторию движения,

а только координаты опорных точек этой траектории. Координатами ротора являются угловые перемещения и выдвижение стрелы:  .

.

На рис. 1.34 показан характер траектории движения ротора

в горизонтальной плоскости.

Рис. 1.34. Траектория движения ротора в горизонтальной

плоскости при отработке забоя вертикальными многорядными стружками: 1, 2, 3 – опорные точки траектории

с координатами

Заданные перемещения ротора отрабатываются следящими исполнительными приводами с постоянной скоростью.

Применение систем АПУ РЭ позволяет обеспечить требуемые параметры и устойчивость забоя (углы откосов, высоту забоя, ширину заходки и др.), сократить длительность установочных операций и, как следствие, повысить производительность экскаватора. Последнее достигается благодаря совмещению работы исполнительных приводов.

Классификация систем программного управления (СПУ) приведена на рис. 1.35.

В качестве примера на рис. 1.36 представлена цифровая система автоматического программного управления роторным экскаватором ЭРГ-1600, имеющим выдвижную стрелу. Система работает по жесткому (неизменному в процессе работы) алгоритму с управлением в абсолютных координатах.

Рис. 1.35. Схема классификации систем АПУ РЭ

Рис. 1.36. Структурная схема цифровой СПУ

экскаватором ЭРГ-1600

На схеме приняты следующие обозначения:

ЦЗП – цифровой задатчик программ (программоноситель – привод – считывающее устройство);

ЦСУ – цифровое сравнивающее устройство. По результатам сравнения заданных и фактических кодов координат ЦСУ по каналу 1 управляет соответствующими электроприводами по принципу вкл/выкл, а по каналу 3 – приводом программоносителя.

Коммутатор, в соответствии с командами от ЦЗП, формирует контуры соответствующих следящих систем исполнительных приводов, задает направление и скорость их движения;

ЭБП, ЭВС, ЭПС – исполнительные приводы боковой подачи ротора, выдвижения и подъема стрелы;

ЦДК – цифровой датчик координаты (шифратор);

– цифровые коды заданных координат опорных точек траектории движения ротора в пространстве забоя.

– цифровые коды заданных координат опорных точек траектории движения ротора в пространстве забоя.

Наличие двух сравнивающих устройств и коммутатора позволяет системе осуществить управление движением ротора одновременно по двум координатам, т.е. обеспечить совмещение операций.

2. АВТОМАТИЗАЦИЯ КОНВЕЙЕРНОГО ТРАНСПОРТА

2.1. Основные направления и эффективность

автоматизации конвейерного транспорта

Основные направления автоматизации конвейерного транспорта (КТ) можно представить следующими системами:

· Системы дистанционно-автоматического управления (СДАУ), обеспечивающие автоматическое управление пуском/остановом конвейеров в линии, автоматический контроль

и защиту конвейеров, функции сигнализации, связи и информационные;

· Автоматические системы регулирования (АСР), предназначенные для обеспечения требуемых режимов работы конвейеров путем изменения скорости движения и натяжения лент, производительности подбункерных питателей;

· Автоматизированные системы управления КТ (АСУ КТ), выполняющие функции СДАУ и АСР с существенным расширением информационных возможностей, обеспечивающие техническую диагностику и оптимизацию режима работы конвейерного транспорта.

Источниками эффективности автоматизации КТ являются:

· Высвобождение оперативного персонала;

· Повышение безопасности труда, обеспечиваемое прежде всего возможностью экстренного останова конвейеров с любой точки трассы, предупредительной сигнализацией перед пуском конвейерных линий и др.;

· Экономия электроэнергии и снижение расхода лент вследствие сокращения времени работы конвейеров вхолостую, стабилизации загрузки лент конвейеров, поддержания на требуемом уровне натяжения лент.

2.2. Автоматическое регулирование загрузки

ленточных конвейеров

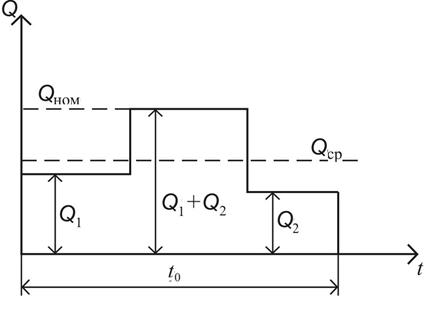

Пульсации грузопотоков, поступающих от источников, приводят к недоиспользованию конвейеров по производительности, т.е. средняя производительность  конвейера может быть значительно ниже номинальной

конвейера может быть значительно ниже номинальной  (рис. 2.1).

(рис. 2.1).

Рис. 2.1. Пример графика нагрузки конвейера,

принимающего грузопотоки  и

и  от двух источников

от двух источников

Коэффициент использования конвейера по производительности определяется по выражению

. (2.1)

. (2.1)

При постоянной скорости движения ленты конвейера из уравнения (2.1) можно получить выражение

, (2.2)

, (2.2)

где  ,

,  – средняя и номинальная погонная загрузка ленты конвейера.

– средняя и номинальная погонная загрузка ленты конвейера.

При неполной загрузке фактический пробег ленты конвейера всегда будет больше номинального при одном и том же количестве транспортированного материала:

, (2.3)

, (2.3)

где G – количество транспортированного материала.

При автоматическом управлении загрузкой ленты конвейеров по принципу поддержания на заданном уровне погонной загрузки обеспечивается:

· Увеличение срока службы ленты конвейера:

, (2.4)

, (2.4)

· Экономия электроэнергии:

, (2.5)

, (2.5)

где  – коэффициент тары;

– коэффициент тары;  –погонный вес ленты (вес 1 м ленты).

–погонный вес ленты (вес 1 м ленты).

Автоматическое управление загрузкой лент конвейеров может быть реализовано применением различных САР, рассмотренных ниже.

Стабилизирующая САР погонной загрузки (рис. 2.2) поддерживает последнюю на заданном уровне по закону

. (2.6)

. (2.6)

На схеме приняты следующие обозначения:

ЗДН, ДПЗ, ЗПЗ – задатчик, датчик и регулятор погонной нагрузки;

РПН – автоматический регулятор погонной нагрузки;

РЭП – регулируемый электропривод конвейера;

ТО – тяговый орган (лента);

ГПУ – грузоприемное устройство;

– скорость движения ленты на приводном барабане и в точке загрузки;

– скорость движения ленты на приводном барабане и в точке загрузки;

– погонная загрузка ленты соответственно фактическая, заданная и измеренная;

– погонная загрузка ленты соответственно фактическая, заданная и измеренная;

– начальная скорость движения ленты;

– начальная скорость движения ленты;

– входной грузопоток;

– входной грузопоток;

– выходной сигнал регулятора.

– выходной сигнал регулятора.

Рис. 2.2. Стабилизирующая САР

погонной загрузки ленты конвейера

На рис. 2.3 показаны точка 1 приложения управляющего воздействия и точка 2 измерения погонной загрузки.

Рис. 2.3. Расположение элементов САР

на кинематической схеме конвейера

Вследствие удаления точки 1 от точки 2 на расстояние  возникает запаздывание в системе, определяемое выражением

возникает запаздывание в системе, определяемое выражением

, (2.7)

, (2.7)

где  – скорость распространения в ленте упругой волны.

– скорость распространения в ленте упругой волны.

С учетом упругости, распределенности массы и запаздывания передаточная функция тягового органа (ленты) может быть записана в виде

. (2.8)

. (2.8)

К недостаткам рассмотренной САР погонной загрузки следует отнести следующие:

· Большая частота изменения скорости движения ленты

и, как следствие этого, повышенные динамические нагрузки, понижающие срок службы ленты;

· Наличие запаздывания в контуре регулирования и, следовательно, сложность обеспечения требуемых показателей качества процесса регулирования.

Двухканальная трехпозиционная САР погонной нагрузки показана на рис. 2.4.

Рис. 2.4. Структурная схема трехпозиционной САР

погонной загрузки ленты конвейера

В системе используется бункер Б с регулируемым по производительности питателем ИМп и конвейер с регулируемым электроприводом РЭП. В качестве управляющего устройства используется трехпозиционный регулятор ТПР с двумя каналами управления 1 и 2, формирующими ступенчатое изменение скорости ленты  и производительности питателя

и производительности питателя  в функции уровня материала в бункере h, измеряемого датчиком уровня ДУ.

в функции уровня материала в бункере h, измеряемого датчиком уровня ДУ.

Статическая характеристика регулятора системы приведена на рис. 2.5.

Рис. 2.5. Статическая характеристика трехпозиционного

регулятора: ∆В, ∆Н – зоны возврата и нечувствительности

регулятора

Принимая в качестве номинальных (заданных) величин значения уровня материала в бункере  , скорости ленты

, скорости ленты  и производительности питателя

и производительности питателя  , получим

, получим

в относительных единицах сигналы на входе и выходе регулятора в следующем виде:

(2.9)

(2.9)

При изменении входного грузопотока изменяется уровень материала в бункере. При этом система изменяет скорость ленты и производительность питателя согласно выражениям:

, (2.10)

, (2.10)

поддерживая тем самым приближенно к заданной погонную загрузку ленты конвейера.

2.3. Автоматическое регулирование натяжения

лент конвейеров

Автоматическое управление натяжением ленты конвейера позволяет обеспечить работу его привода без пробуксовки, которая может вызвать быстрый износ и даже возгорание ленты, и исключить длительные перенапряжения ленты, снижающие срок ее службы.

Автоматическое регулирование натяжения сбегающей ветви  ленты может быть обеспечено применением различных САР натяжения:

ленты может быть обеспечено применением различных САР натяжения:

· Программной САР с изменением натяжения в функции времени:  ;

;

· Следящей САР с изменением натяжения сбегающей ветви в функции натяжения ленты в точке набегания на приводной барабан:  ;

;

· Стабилизирующей САР, поддерживающей натяжение на постоянном заданном уровне:  .

.

Функциональная структура программной САР натяжения представлена на рис. 2.6. Автоматическое натяжное устройство представляет собой САР натяжения сбегающей ветви.

На схеме обозначено:

1, 2, 3 – отклоняющий, натяжной и приводной барабаны;

ПЗ – программный задатчик натяжения ленты, обеспечивающий на время пуска конвейера увеличение задания

в 1,3–1,5 раза по сравнению с заданием для установившегося режима работы;

ДН, РН – датчик и регулятор натяжения ленты;

ПН – привод натяжного устройства.

В качестве датчика натяжения  могут быть использованы магнитострикционные и динамометрические преобразователи, измеряющие усилия в элементе механической связи привода ПН с барабаном 2.

могут быть использованы магнитострикционные и динамометрические преобразователи, измеряющие усилия в элементе механической связи привода ПН с барабаном 2.

Рис. 2.6. Программная САР натяжения лены

Для реализации следящей САР натяжения следует в рассмотренной системе (см. рис. 2.6) заменить программный задатчик ПЗ на задатчик натяжения ЗН, формирующий сигнал задания в виде функции:

, (2.11)

, (2.11)

где  – коэффициент трения ленты с барабаном;

– коэффициент трения ленты с барабаном;

– угол обхвата лентой приводного барабана 3.

– угол обхвата лентой приводного барабана 3.

Следящая САР является наиболее эффективной системой автоматического управления натяжением ленты. Однако ее реализация затруднена вследствие отсутствия надежного датчика натяжения набегающей ветви ленты.

2.4. Системы дистанционно-автоматического

управления конвейерными линиями

Основные функции, выполняемые системами дистанционно-автоматического управления конвейерными линиями (СДАУ КЛ):

· Автоматический пуск/останов КЛ по команде оператора;

· Автоматическое управление натяжным устройством, тормозом, оросительным устройством, сиреной на каждом конвейере;

· Экстренный останов КЛ с любой точки трассы;

· Автономное управление маршрутами КЛ оператором;

· Автоматический контроль и защита конвейеров:

- от недопустимого снижения скорости ленты ( 25 %

25 %

от  );

);

- схода и обрыва ленты;

- заштыбовки мест перегрузки;

- недопустимого проскальзывания ленты по приводному барабану;

- перегрева приводных барабанов и подшипников;

- аварийного натяжения лент;

- затяжного пуска каждого из конвейеров линии;

· Сигнализация звуковая предупредительная (предпусковая), аварийная и оперативная звуковая и световая;

· Информация, предоставляемая оператору, о работающих маршрутах либо количестве включенных конвейеров и о причинах их аварийного отключения;

· Связь двухсторонняя телефонная и оперативно-кодовая со звуковыми сигналами.

Обобщенная структурная схема действующих в настоящее время аппаратных СДАУ КЛ представлена на рис. 2.7.

На схеме приняты следующие обозначения:

К1, К2, К3 – конвейеры;

БУ – блок управления конвейером;

ПУ – пульт управления конвейерной линией;

Т – телефонная трубка;

С – сирена;

ЛС – линия связи четырехпроводная;

– вектор сигналов аналоговых и дискретных датчиков (вектор контролируемых параметров конвейера);

– вектор сигналов аналоговых и дискретных датчиков (вектор контролируемых параметров конвейера);

– вектор дискретных сигналов управления конвейером (вектор сигналов управления приводами и исполнительными устройствами конвейера).

– вектор дискретных сигналов управления конвейером (вектор сигналов управления приводами и исполнительными устройствами конвейера).

Рис. 2.7. Обобщенная структура аппаратной СДАУ КЛ

На рис. 2.8 показаны компоненты (сигналы) векторов  и

и  .

.

Рис. 2.8. Входные и выходные сигналы блока управления

конвейером

На схеме обозначено:

– сигналы датчиков контролируемых параметров конвейера соответственно скорости ленты

– сигналы датчиков контролируемых параметров конвейера соответственно скорости ленты  , скорости барабана

, скорости барабана  , заштыбовки ДЗ, схода ленты ДСЛ, натяжения сбегающей ветви ленты ДН, наличия материала на ленте НМ, температуры барабана

, заштыбовки ДЗ, схода ленты ДСЛ, натяжения сбегающей ветви ленты ДН, наличия материала на ленте НМ, температуры барабана  , состояния тросов ленты ДСТ, экстренного останова конвейера ЭО;

, состояния тросов ленты ДСТ, экстренного останова конвейера ЭО;

– дискретные сигналы управления приводами конвейера и исполнительными устройствами соответственно: электроприводом конвейера, электроприводом натяжного устройства, электромагнитом привода тормоза, сиреной и электромагнитным клапаном орошения.

– дискретные сигналы управления приводами конвейера и исполнительными устройствами соответственно: электроприводом конвейера, электроприводом натяжного устройства, электромагнитом привода тормоза, сиреной и электромагнитным клапаном орошения.

Для технической реализации аппаратных систем дистанционно-автоматического управления КЛ отечественные производители поставляют на рынок:

· Комплектную аппаратуру автоматизации для разветвленных КЛ типа УКЛ и неразветвленных КЛ типа АУК 1М;

· Датчики скорости типа ДКС и БКВ, заштыбовки ДЗ,

кабель-тросовые выключатели КТВ-2, датчики схода ленты КСЛ-2 и др.;

· Локальные устройства автоматизации конвейеров, в частности: устройство контроля скорости и проскальзывания ленты УКПС, устройство контроля скорости УКС, устройство контроля

и информации УКИ, реле контроля уровня заполнения емкостей РКУ и др.

Повышение эффективности конвейерного транспорта на современном этапе его развития обеспечивается широким внедрением компьютерных информационных технологий на базе микропроцессорной техники.

Применение компьютерных систем для дистанционного управления конвейерными линиями позволяет:

· Сократить состав аппаратуры автоматизации за счет использования многофункциональных микропроцессорных контроллеров;

· Повысить надежность работы и реализовать самодиагностику системы автоматизации. Это позволяет увеличить пропускную способность конвейерных линий;

· Реализовать дополнительные функции управления, в частности: стабилизировать погонную загрузку и осуществить ускоренный пуск протяженной линии в случае оснащения конвейеров регулируемыми электроприводами, а также применения управляемых усредняющих бункеров. Это позволяет сократить износ лент и расход электроэнергии при неравномерных грузопотоках;

· Существенно увеличить объем и качество информации

о работе конвейеров, предоставляемой оператору (диспетчеру) компьютером. Это позволяет оператору выбрать и реализовать оптимальную стратегию управления конвейерным транспортом: максимально сократить простои источников грузопотоков и минимизировать затраты на транспортирование единицы массы

груза.

Управляющая часть компьютерной системы управления конвейерной линией представляет собой сеть микропроцессорных контроллеров (МК), сопряженных с управляющим компьютером оператора. При этом каждый МК решает задачи локального управления отдельным конвейером. Верхний уровень системы управления – это автоматизированное рабочее место оператора. Управляющий компьютер решает задачи оптимизации, координированного управления конвейерами и визуализации их функционирования.

Структура компьютерной системы управления неразветвленной конвейерной линией, ленточные конвейеры которой имеют нерегулируемые электроприводы, натяжные устройства и тормоза дискретного действия, представлена на рис. 2.9. На схеме приняты следующие обозначения:

УК – управляющий компьютер (персональный или промышленный);

МБУ – микропроцессорный блок управления конвейером;

МК – микропроцессорный контроллер;

МС, МЗ – модули соответственно контроля скорости и завала ленты;

МП – модуль питания;

RS 485 – интерфейсный модуль;

ЗС, СС – звуковой и световой сигнализаторы;

RS 232/485, RS 485/232 – встроенный в компьютер преобразователь интерфейсов;

П, ПН, ПТ – пускатели соответственно электродвигателей конвейера и натяжной лебедки и электромагнита тормоза;

Т – электромагнитный тормоз;

М – электродвигатель конвейера;

НУ – натяжное устройство (электродвигатель – редуктор – лебедка);

ДС, ДЗ, ДЛ, ДН, ДО, ДТ, ДЭ – датчики соответственно скорости, завала и схода ленты, аварийного натяжения ленты, экстренного останова конвейера, включения тормоза, срабатывания электрической защиты.

В качестве датчика скорости используется типовой датчик ДКС, представляющий собой синхронный тахогенератор, приводимый в действие движущейся лентой. Датчик ДЗ – электронный,

а датчики ДЛ (КСЛ-2), ДН (динамометр с двумя контактами, первый из которых срабатывает при недопустимо низком, а второй – при недопустимо высоком натяжении ленты), ДТ (концевой выключатель) и ДЭ (реле срабатывания электрозащиты) являются электроконтактными датчиками дискретного действия.

Для формирования дискретных сигналов контроля скорости

и завала ленты используются модули МС и МЗ (рис. 2.10). Модуль скорости формирует два выходных сигнала: первый из них U вых1 используется для управления тормозом при пуске/останове конвейера, а второй U вых2 – для управления последовательным пуском конвейеров линии и аварийного отключения конвейера при недопустимом снижении скорости движения ленты. Модуль завала ленты формирует сигнал U вых на отключение конвейера при достижении уровня заполнения ленты заданного значения.

Рис. 2.10. Структура и статические характеристики каналов

контроля скорости движения ленты (а) и завала конвейера

в точке перегрузки (б)

На схеме приняты следующие обозначения:

ДС, ДЗ – датчики скорости и завала ленты;

ПЭ – пороговый элемент;

ПЧН – преобразователь частоты в напряжение;

УС – усилитель;

f ДС – частота выходного напряжения ДС;

U П – постоянное напряжение на выходе ПЧН, пропорциональное f ДС;

v л, v л ном – фактическая и номинальная скорости движения ленты;

h, h зад – фактический и заданный уровни заполнения ленты материалом в точке перегрузки.

Цифровой канал связи управляющего компьютера с микроконтроллерами конвейеров включает в себя встроенный в компьютер преобразователь интерфейсов RS 232/485, инерфейсные модули RS 485 микропроцессорных блоков управления и линию связи – витую пару проводников.

Система управления, включающая в себя датчики, вычислительную сеть и пусковую аппаратуру, обеспечивает выполнение следующих требований.

· Управление:

– выбор режима управления: дистанционно-автоматический от компьютера оператора или местный от микропроцессорных блоков конвейера;

– автоматический последовательный пуск/останов конвейеров в линии в функции скорости с корректировкой по времени;

– автоматическое управление натяжным устройством каждого конвейера путем увеличения натяжения ленты на время пуска на 30–50 % от рабочего натяжения;

– автоматическое управление тормозом каждого конвейера

в функции скорости ленты: тормоз включается при скорости

0,05 v л ном и ниже, а при скорости ленты 0,1 v л ном и выше отключается;

– экстренный останов конвейерной линии с любой точки трассы по команде эксплуатационного персонала воздействием на датчик экстренного останова;

· Автоматическая защита конвейеров путем отключения аварийного конвейера и всех последующих за ним в направлении против грузопотока в следующих ситуациях:

– снижение скорости ленты на 25 % от номинального значения;

– аварийное натяжение ленты;

– завал ленты в точке перегрузки;

– сход ленты, вызывающий сброс с конвейера транспортируемого материала;

– срабатывание электрической защиты в пускателе конвейера;

– затянувшийся пуск конвейера (время пуска превышает заданное значение);

· Контроль, сигнализация, индикация:

- непрерывное измерение скорости движения ленты каждого конвейера;

- контроль времени звучания предупредительной и аварийной сигнализации и времени пуска каждого конвейера;

- предупредительная звуковая сигнализация по линии перед ее включением в работу либо пуском любого конвейера;

- местная сигнализация о режиме управления (световая)

и аварийном отключении конвейера (обезличенная звуковая

и световая с указанием причины аварийного отключения);

- индикация на мониторе оператора мнемосхемы конвейерной линии с анимацией движения элементов конвейеров, расшифровкой причин аварийного отключения конвейеров как

в графической форме (изменением цвета конвейера на мнемосхеме), так и в текстовой форме с соответствующими коммен-тариями;

· Документирование истории процесса управления.

Принцип действия системы заключается в следующем. Управляющий компьютер, получив от оператора команду «Пуск линии», используя информацию о состоянии и параметрах работы конвейеров, формирует и передает поочередно команды «Пуск конвейера» микропроцессорным контроллерам, которые обеспечивают реализацию этих команд. Аналогично осуществляется оперативный останов конвейерной линии. Аварийное отключение конвейера осуществляется соответствующим МК по сигналам датчиков этого конвейера. Отключение последующих за аварийным конвейеров выполняется микроконтроллерами по командам управляющего компьютера.

Важнейшими элементами системы управления являются микропроцессорные блоки МБУ, осуществляющие функции локального контроля, управления защиты и сигнализации конвейеров. На рис. 2.11 представлен сравнительно простой, недорогой

и надежный вариант реализации МБУ.

Принципиальная схема микропроцессорного блока управления конвейером содержит следующие основные элементы:

Н 1– Н 10 – сигнальные светодиоды, включение которых означает:

Н 1 – ручной (местный) режим управления (руч);

Н 2 – автоматический от УК режим управления (АВТ);

Н 3 – аварийное снижение скорости ленты (СС);

Н 4 – сход ленты (СЛ);

Н 5 – завал конвейера в точке перегрузки (ЗК);

Н 6 – экстренный останов (ЭО);

Н 7 – аварийное натяжение ленты (АН);

Н 8 – срабатывание электрической защиты (СЭЗ);

Н 9 – тормоз включен (ТВ);

Н 10 – затянувшийся пуск конвейера (ЗП);

К1–К4 – реле управления соответственно пускателями конвейера П, натяжной лебедки ПН, тормоза ПТ и звуковым сигнализатором ЗС;

VT 1– VT 4 – транзисторы для управления реле К1–К4;

А 1, А 2 – модули контроля соответственно скорости и завала ленты;

DD 1, DD 2 – микросхемы типа КР1533АП6, представляющие собой 8-разрядные двунаправленные шинные трансляторы;

DD 3 – микроконтроллер типа АТ89С51;

ZQ 1 – кварцевый резонатор, задающий тактовую частоту МК, равную 11059 кГц;

U 1– U 3 – оптопары типа 6 N 136 гальванической развязки;

DA 1 – микросхема типа Р6АУ-0505;

DA 2 – преобразователь интерфейса RS 232/485 на микросхеме ADAM 485;

SB 1 – кнопка выбора режима управления РУЧ или АВТ;

SB 2, SB 3 – кнопки местного управления конвейером.

На принципиальной схеме МБУ показано также подключение к МК контактов S 1- S 5 дискретных датчиков соответственно схода ленты ДЛ, экстренного останова ДО, аварийного натяжения ленты ДН, срабатывания электрозащиты ДЭ и включения тормоза ДТ.

Микроконтроллер, кроме локального управления конвейером, передает УК по его запросу через цифровой канал связи данные о состоянии датчиков, модулей контроля, времени пуска и выбранном режиме управления, которые используются УК для формирования команд управления конвейерами, отображения на экране монитора информации о состоянии линии и документирования процесса транспортирования.

Date: 2016-05-15; view: 1030; Нарушение авторских прав