Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Заняття 8 Особливості конструювання газорозподільного механізму

|

|

1. Особливості конструювання газорозподільного механізму

2. Особливості розрахунку деталей газорозподільного механізму

1. Механізм газорозподілу призначений для впуску в циліндри ДВЗ свіжого заряду (повітря у дизелів і горючої суміші у КБД, газових ДВЗ) та випуску з них спрацьованих газів у відповідності з встановленими фазами газорозподілу.

Механізми газорозподілу розділяються на клапанні, золотникові та змішані.

Золотникові механізми газорозподілу застосовують у двотактних двигунах. Роль золотника у цьому випадку виконує поршень.

Клапани можуть бути розташовані зверху циліндрів або збоку (нижнє розташування клапанів).

У чотиритактних автомобільних двигунах переважне застосовуються клапанні механізми з верхнім підвісним розташуванням клапанів

Така конструкція має ряд переваг перед іншими, а саме: набуває більшої компактності камера згоряння, а це, в свою чергу, дозволяє забезпечити краще наповнення циліндрів, підвищити ступінь стиску, збільшити потужність ДВЗ або при тій же потужності зменшити літраж ДВЗ; зменшуються витрати теплоти у систему охолодження і тим самим збільшується індикаторний ККД; спрощується блок циліндрів; зменшується шум під час роботи механізму; полегшується регулювання теплових зазорів у клапанах; підвищується надійність роботи механізму. Але при такій схемі ускладнюються конструкція головки, приводу роз-подільного вала, збільшуються висота головки і габаритні розміри двигуна.

При двокпапанній конструкції механізму, яка частіше застосовується на автомобільних двигунах, клапани можуть бути розміщені в один ряд уздовж осі блока або у два ряди (рис.2). У карбюраторних двигунів впускні і випускні трубопроводи, як правило, розміщуються з однієї сторони головки циліндрів, що відкриває можливість організувати підігрів впускного трубопроводу теплотою відпрацьованих газів і забезпечити більш інтенсивне випаровування палива під час впуску. У дизелів трубопроводи частіше розміщені по обидві сторони головки, при цьому зменшується підігрів повітря та збільшується коефіцієнт наповнення. Останнім часом з метою збільшення коефіцієнту наповнення все ширше застосовуються три- та чотириклапанні головки циліндрів. Це дає змогу збільшити площину прохідних перерізів клапанів і зменшити розміри клапанів, що сприятиме надійності їх роботи.

Умовами роботи деталей механізму газорозподілу є значні навантаження, зокрема, великі контактні напруження; робота їх відбувається в умовах високих температур при недостатньому змащенні поверхні тертя. Важливі вимоги до механізму газорозподілу - забезпечення ефективної зміни робочого тіла і надійності роботи на всіх експлуатаційних режимах. Вказані вимоги забезпечуються раціональною конструкцією механізму, вибором відповідного матеріалу для його деталей та ефективним відведенням теплоти від найбільш нагрітих поверхонь. При цьому прагнуть максимально приблизити розподільний вал до клапанів, щоб зменшити маси, що рухаються зворотно-поступально, а також забезпечити максимальний прохідний переріз клапанів та надійність роботи механізму газорозподілу.

Привід клапанів виконується безпосередньо за схемами від нижнього розподільного вала (рис. 1, а) або від верхнього (рис. 1 б). При нижньому розміщенні розподільного вала зусилля, що відкривають клапани, передаються через штовхачі, штанги та коромисла. Розподільний вал при нижньому розміщенні найчастіше приводиться в дію за допомогою шестеренчастого приводу від колінчастого вала, а при верхньому — від колінчастого вала за допомогою системи проміжних валів із конічною або циліндричними шестернями, а також ланцюгом або зубчатим пасом (рис. 3). У порівнянні з шестеренчастою передачею ланцюгова або пасова - простіші, легкі, але умови їх роботи менш сприятливі через різку зміну навантажень, які спроможні викликати їх вібрацію. Розподільні вали можуть виготовлятися штамповкою із сталей 20Г, 40Г, 45 або відливкою із чавуну. За кількістю опор вони підрозділяються на однопрольотні та двопрольотні. Підшипниками ковзання валів при нижньому розташуванні служать стальні залиті бабітом або алюмінієвим сплавом втулки. Шийки вала у цьому випадку виконуються збільшеного діаметра з таким розрахунком, щоб через отвори втулок пройшли кулачки вала. При верхньому розміщенні розподільні вали обертаються в отворах рознімних підшипників ковзання (двигуни АЗЛК) або спеціального корпусу (двигуни ВАЗ). Зазори в підшипниках розподільних валів знаходяться у межах 0,03...0,1 мм.

Осьове переміщення розподільних валів обмежується за допомогою буртів у підшипнику, пересувними упорами та фланцями з розпор- ними кільцями (рис. 4).

Розміщення кулачків на розподільному валі визначається числом та порядком роботи циліндрів і залежить від фаз газорозподілу та схеми приводу. Штовхані виготовляються сталевими з наплавкою відбіленим чавуном, цементованими, загартованими СВЧ або чавунними. Вони підрозділяються на механічні та гідравлічні (рис. 4). У свою чергу, механічні штовхачі підрозділяються на плоскі, грибкові, роликові та важільно-роликові, які дозволяють працювати з кулачками угнутого профілю. Гідравлічні штовхачі застосовуються для забезпечення без- ударного набігання штовхана на кулачки та безударного збігу з нього, більш надійної посадки клапана на сідло та зменшення шуму. З метою компенсації перекосів між головкою штовхана та кулачком опорну поверхню головки роблять у вигляді кулі значного радіуса (700...1000 мм).

При верхньому розміщенні клапанів у штовханів роблять сферичне гніздо, на яке спирається сферична головка кінця штанги. Штовхачі та штанги, які при роботі мають значні прискорення, повинні мати як можна меншу масу. З цією метою вони робляться пустотними, трубчатого перерізу.

Повздовжню вісь штовхача звичайно зміщують по відношенню до осі симетрії кулачка на величину /шт (рис. 5, в). У цьому випадку сили, які діють по осі штовхача з боку клапанного механізму, не збігаються з силами реакції на кулачку. Внаслідок цього на поверхні контакту створюється момент тертя, під дією якого штовхач обертається навколо своєї осі. Це забезпечує рівномірний знос контактуючих поверхонь.

Змащення штовхачів забезпечується маслом, яке розбризкується або стікає по штанзі при верхньому розташуванні клапанів.

Коромисло являє собою двоплечий важіль, один кінець якого спирається на штангу, а другий - на стержень клапана (рис. 6). Плече коромисла з боку клапана довше, ніж із боку штанги штовхача, що дає змогу зменшити висоту підйому штовхача і штанги і, відповідно, зменшити їх прискорення та сили інерції. Відношення довжини плеча /кл збоку клапана до довжини плеча /шт збоку штовхача лежить у межах /кл//шт =1,2...1,8 (рис. 6). Вісь коромисла звичайно виконується нерухомою. У кінець коромисла, який спрямований до штанги, вкручується регулювальний гвинт (для встановлення необхідного зазору в ме-ханізмі), який фіксується контргайкою. З боку клапана плече коромисла найчастіше має циліндричну поверхню, якщо воно спирається на стержень клапана. Це зменшує спрацьовування контактуючих деталей, бо забезпечує, крім ковзання поверхні коромисла, що контактує, ще й кочення її по торцю стержня клапана. Обидва кінці коромисла та втулка змащуються маслом, яке надходить до внутрішньої порожнини осі по відповідним каналам.

Клапани відкривають і закривають впускні канали. Вони складаються з головки і стержня. Діаметр головки впускного клапана більший, ніж випускного.

З метою надійного закриття клапана, незалежно від температурного розширення деталей механізму газорозподілу, між клапаном та коромислом або між клапаном та кулачком при верхньому розміщенні розподільчого вала повинен бути гарантований зазор. У чотириклапан- них двигунів два однойменних клапана відкриваються разом за допомогою траверси. Основні вимоги до клапанів такі: міцність та жорсткість; стійкість проти високотемпературної корозії; ефективність відведення теплоти; стійкість проти спрацьовування; стійкість проти короблення внаслідок перепаду температур.

Ці вимоги до клапанів задовольняються конструкцією, вибором матеріалу, технологією їх виготовлення та наступною термообробкою.

Головки клапанів є частиною поверхні камери згоряння, вони зазнають великих динамічних та температурних навантажень. Температура головки випускного (найбільш нагрітого) клапана у карбюраторного двигуна досягає 900...1000°С, а у дизелів 800...900°С. Найбільша концентрація напружень виникає на поверхні посадочного конусу та у зоні переходу від головки до стержня клапана. Здебільшого руйнування головок клапанів носить втомний характер від дії циклічних механічних та термічних навантажень. Крім того, головки випускних клапанів зазнають дію високотемпературної газової корозії.

Головки клапанів бувають плоскі (рис. 9, а), тюльпаноподібні (рис.9 б) та випуклі (рис. 9, в, г). Перехід від стержня до головки виконується за значним радіусом.

Для того, щоб знизити температуру випускних клапанів, збільшують діаметр стержня, виконують його з внутрішньою порожниною, яка на 50...60% заповнюється металевим натрієм. Температура плавління натрія 97°С, тому при робочій температурі клапана він знаходиться у рідкій фазі і за рахунок інтенсивного теплообміну ефективно відводить теплоту від головки до стержня клапана, що сприяє подальшому відведенню її в систему охолодження. Фаска на головці випускних клапанів (рис. 9 а) найчастіше вико нується під кутом у, який дорівнює 45°, а у впускних клапанів 45 або 30°.

Характерні розміри клапанів відносно діаметра горловини зміню ються у таких межах (рис. 9):

Діаметри головки:

найбільший <ін (1,06...1,16) сігор',

найменший сів (0,95...1,0) сІгор.

Ширина фаски Ь (0,10...0,12) сІгор.

Висота циліндричного пояса головки К1 (0,25...0,045) сігор. Загальна висота головки (0,08...0,12) сігор.

Діаметр стержня клапана:

впускного <5 (0,18...0,23) сігор;

випускного 8 (0,22...0,28) сігор.

Стержень клапана має зовнішній діаметр. Зовнішній діаметр стержня клапана залежиться від розташування клапана, навантаження від бокових зусиль та від особливостей компоновки. Торець стержня, на який діє штовхан або коромисло, загартовується. Інколи він зміцнюється завдяки надяганню на нього ковпачка, що розміщується на кінці стержня, із більш твердого матеріалу (двигун АЗЛК).

Матеріал клапанів залежить від умов їх роботи. Випускні клапани, у зв'язку з більш високими температуростійкими вимогами до них, виготовляються з жаростійких спеціальних сталей ЕП-69, Х10СМ, 40СХ10МА та інших. З метою економії жаростійких сталей на деяких ДВЗ застосовують складені конструкції, у яких із жаростійкого матеріалу виконується тільки головка, а стержень клапана робиться із сталі типу 40Х, 40ХНМА. Вони зварюються в стик (двигуни ВАЗ). Для більшої корозійної стійкості на фаски випускних клапанів та їх головки з боку циліндра іноді наплавляють шар твердого сплаву типа ВКЗ завтовшки 1,5...2,5 мм.

Впускні клапани, робоча температура яких значно нижча і не перевищує 600...700 °С, виготовляються із хромистої або хромонікелевої сталі типу 40Х.

Для запобігання надмірного відкладення нагара, заїдання та обгоряння (особливо випускних) клапанів доцільно забезпечувати їх провертання під час роботи, або навіть примусове обертання, як це зроблено у двигуні ЗІЛ-130 за допомогою спеціального механізму обертання.

Тарілка пружини розміщується на кінці стержня клапана. При приводі клапана через штовхач або коромисло тарілка з'єднується з клапаном за допомогою сухариків, які вставляють у виточку на стержні клапана і затискаються у конічному отворі тарілки (рис. 9) або спеціальною конічною втулкою.

Сідло клапана, до якого притискується робоча поверхня головки клапана, у головках циліндра з чавуну розточується безпосередньо у головці, а при алюмінієвій конструкції головки частіше являє собою окрему деталь у вигляді кільця, запресованого у головку (рис. 9, в, г). Матеріалом для сідла клапана є вуглецеві сталі або леговані чавуни.

Напрямні втулки клапана виготовляються із чавуну, металокераміки або алюмінієвої бронзи (рис. 9, г, 2). Втулки запресовують у головку циліндрів. Від переміщень у осьовому напрямку втулки фіксують опорними поясками або пружними кільцями. Зазор між стержнем клапана та напрямною поверхнею втулки складає для впускних клапанів 0,02...0,05 мм, а для випускних - 0,05...0,07 мм. Змащення пари стержень - втулка клапана здійснюється за рахунок розбризкування масла. Щоб запобігти надмірному потраплянню масла у циліндр по зазору між ними, на втулці або на стержні клапана встановлюють гумове ущільнення у вигляді ковпачка або сальника. Цьому ж сприяє конус 1, виконаний на напрямній втулці або лабіринтне ущільнення 2 на внутрішній поверхні її, наприклад, у двигуна ВАЗ (рис. 10).

Пружини клапанів працюють в умовах різко змінних динамічних навантажень. Матеріалом для них служить пружинний дріт із сталей 65Г, 50ХФА та інші. Широке розповсюдження знайшли гвинтові пружини (рис. 10). Кінцеві витки пружини з'єднують та шліфують їх кільцеву опорну поверхню. Шаг витка для запобігання резонансу може виконуватися змінним. Із цією ж метою інколи пружини роблять конічними або застосовують дві пружини різного діаметра. Для збільшення опору втомі пружини загартовують обдуванням сталевим дробом. Для запобігання корозії готові пружини оксідують, оцинковують або кадмують.

Конструювання ГРМ відіграє важливу роль в розрахунку і проектуванні двигуна внутрішнього згорання, адже саме ГРМ відповідає за своєчасну подачу паливо повітряної суміші в циліндри двигуна та відведення відпрацьованих газів у відповідності до тактів двигуна.

Одна з найважливіших деталей ГРМ є розподільний вал.

Розподільні вали виготовляють з маловуглецевої сталі (12ХН3А, 15Н2М, 20Х) або з середньовуглецевої сталі (45, 45Х). Заготівлю отримують ковкою в штампах і фрезерують опорні шийки і кулачки по копіру, після чого проводиться цементація мало-вуглецевих сталей і гарт ТВЧ на глибину 2... 6 мм до твердості 50... 60 HRC. Потім опорні кулачки і шийки шліфують і полірують-ются. При нижньому розташуванні розподільного валу підшипники опорних шийок виготовляють із біметалічних втулок із заливкою сплавом СОС6-6 або з алюмінієвих втулок, які запресовуються в картер або блок циліндрів. При розміщенні вала в алюмінієвій голівці циліндрів використовуються рознімні підшипники на опорних стійках. В чавунні стійки встановлюють вкладиші з антифрикционной заливкою. Масло подається до підшипників нижніх розподільних валів по каналах в перегородках картера, а до підшипників верхніх валів - через внутрішню порожнину вала і систему поперечних отворів в опорних шийках і кулачках. В осьовому напрямку вал фіксується сталевим або бронзовим фланцем 1 (рис. 15.5), або мо-жет фіксуватися буртиком підшипника 4, а з іншого боку болтом 3. При рознімних підшипниках вал фіксується бур-тиками 5. Клапани (рис. 12) виготовляють зі сталей 38ХС, 40ХН, 40Х9С2, 40ХН2МА.

Середня температура впускних клапанів 300... 400 ° С, а ви-випускним у ДсІЗ досягнень-Гаета 800... 850 ° С (у дизелях 500... 600 ° С). Тому випускні клапани виготовляють з жароміцних сплавів 30Х13Н7С2, 45Х14Н14В2М, 45Х22Н4М3 та ін Для підвищення довговічності і зносостійкості на робочу поверхню головки клапана і торець стрижня наносять Стеліт або В3К, Х20Н80 (ніхром). Для зниження вартості клапана з жаростійкого сплаву виконують тільки голівку, а стрижень зі сталі 40ХН з наступним зварюванням встик. Залежно від форми головки бувають плоскі (рис. 12 а, г), опуклі (рис. 12 б) і тюльпанообразной (рис. 12 в). Плоскі найбільш прості у виготовленні, тому частіше застосовуються. Опукла головка характерна для випускних клапанів, тому поліпшується обтікання при вихлопі, але підвищується маса і тепло-сприйнятливість.

З увігнутою, або тюльпанообразной формою, головки застосовуються на впускних клапанах для зниження гідравлічних втрат при впуску заряду. Маса клапана знижується, але збільшуються трудомісткість виготовлення і теплонапряженность. Перехід від стрижня до голівки виконується великим радіусом для зниження гідравлічних втрат і підвищення жорсткості головки. Кут фаски ф для випускних клапанів 45 °, а випускних - 30 і 45 °. 30 ° забезпечують велику площу прохідного перетину, але при цьому збільшується рівень гідравлічних втрат і термічна напруженість кромки тарілки клапана. У клапана кут фаски ф виконується на 0,5... 1 ° менше кута фаски сідла, це гарантує швидку прироблення клапана до сідла і прилягання по зовнішній кромці фаски. Діаметр стрижня залежить від тепловідводу голівки. Тому стрижень випускного клапана має більший діаметр. На кінці у верхній частині стрижня мається виточка під сухарики для фіксації тарілки пружин клапана. Зазвичай висота її дорівнює діаметру стрижня клапана. Для поліпшення тепловідводу клапан роблять порожнистим і на 50... 60% заповнюють солями натрію, температура плавлення яких 97 ° З.

Конструктивні розміри клапанного механізму визначаються як частина dr - діаметра горловини впуску (рис. 15.7).

1. Для впускного клапана

dВ ≈ dr; dН =(1,12...1,16)dr; =(0,16...0,25)dr.

2. Для випускного клапана

dВ=(0,76...0,9)dr; dН=(0,79...0,92)dr; l=(2,5…3,5)dr; a=(0,08…0,12)dr; b = (0,05…0,12)dr; rC = (0,25…0,35)dr - Для плоских і опуклих головок. rC = 0,54 dr - для тюльпанообразной головок.

Сідла клапанів (див. рис. 15.7) виготовляються з жаростійкої сталі або з легованого чавуну, товщина С=(0,08...0,15)dr, а ви-сота (0,18...0,25)dr. Сідла запресовуються з невеликим натягом (0,0015...0,0035)(dr + 2dС), або зачеканення (рис. 13 б, г), або з по-міццю канавок на зовнішній бічній поверхні (рис. 15.7 в, д), або розвальцюванням верхній частині сідла. Конус під клапан робиться від 25 до 45 °. Для полегшення прироблення до фаске клапана фаска в кільці виконується з трьома кутами 15, 45 і 75 °. Направляюча втулка виготовляється з чавуну або алюмінієвої бронзи (див. рис. 15.6). Товщина втулки 2,5... 4 мм, а довжина (1,75... 2,5) dr. Зазвичай направляючі втулки виготовляються з хромистої або хромонікелевої кераміки, з подальшим сульфідування і графітизації шляхом «проварювання» в маслі, що містить розчин голоідного графіту. Пориста структура втулок дозволяє утримувати мастило. Зовнішня поверхня може мати заплечики або виточку під пружинну стопорне кільце 1 (див. рис. 13 а). Величина зазору між втулкою та стержнем =(0,004...0,01)d для випускних клапанів =(0,006...0,012)d – для випускних. При збірці клапан вставляється в направляючу втулку і притискається до сідла пружиною або набором пружин через тарілку і сухарики, які входять до виточку стрижня клапана. Зазвичай виточка циліндрична з галтелями (див. рис. 13, а), застосовуються і складніші виточки з одним або двома поясами. Сухарики притискаються до виточки стрижня клапана конічними поверхнями 10... 15 ° тарілки. Висота сухариків приблизно дорівнює d діаметру стрижня (мал. 14).

Для збільшення довговічності і надійності роботи фасок сідла і клапана головка клапана повинна провертатися, змінюючи своє положення щодо сідла. Це передбачено в конструкції, де введена додаткова конічна втулка 4, затискають сухарики. Вона при вібраціях може вільно повертатися.

2. Визначення прохідних перетинів клапана. Проектування начи-нают з визначення прохідних перетинів у сідлі клапана Fкл і в горловині Fr. Площа горловин визначається з умови нерозривності потоку з середньою умовної швидкістю руху поршня:

F кл= V п F п/ iV r,

де F п – площа днища поршня;

V п – середня швидкість руху поршня, м/с;  ;

;  ;

;

S – хід поршня; n – частота обертів колінчатого вала;

i – число клапанів;

Vr – умовна швидкість потока;

F кл – прохідна площа одного клапану.

Для автотракторних двигунів зазвичай Vr = 50... 80 м / с - для впускний горловини і 70... 100 м / с - для випускний. У багатоклапаних ГРМ швидкості можна знизити до 35... 50 м / с за рахунок об'єднання горловин.

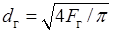

Враховуючи, що через горловину проходить стрижень клапана, її площа приймають на 10... 20% більшою. Fг = (1,10... 1,20) Fкл, тоді діаметр горловини, мм, дорівнює:

З умови розміщення клапанів в головці блоку діаметр горло-вини повинен бути не більше dr = (0,35... 0,52) D залежно від конструкції камери згоряння, де D - діаметр поршня.

Діаметри горловин випускних клапанів звичайно приймають на 10... 20% менше.

Прохідний перетин клапана з конічним ущільненням дорівнює площі конічної щілини між клапаном і сідлом.

де d 1 – наружний діаметр клапана;

h кл – хід клапана; aj – кут фаски клапана.

Максимальна висота підйому клапана в автомобільном двигуні h кл = (0,16...0,24) d г. Для кута 45° h кл беруть по верхній межі.

Date: 2016-05-14; view: 567; Нарушение авторских прав