Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Заняття 3 Особливості конструювання корпусних деталей та поршневої групи

|

|

1. Особливості конструювання блоку циліндрів, гільз циліндрів.

2. Розрахунок головки блоку та гільз циліндрів.

1. Головки циліндрів є важливим елементом корпусу ДВЗ. Конструкція головок значною мірою залежить від типу ДВЗ (дизель чи двигун із примусовим запалюванням суміші), типу системи охолодження, типу та форми камери згоряння, розташування клапанів, свічок або форсунок, впускних та випускних каналів та ін.

У сучасних автомобільних двигунах значне розповсюдження знаходять головки з тангенціальними або гвинтовими впускними каналами 1 (рис. 1, а), які забезпечують цілеспрямований інтенсивний рух робочого заряду у циліндрі та його турбулізацію. Це також вносить свої відзнаки у конструкції головок. Різко ускладнюється конструкція головки циліндра та її виготовлення для дизелів з роздільними камерами згоряння - з вихровою камерою або передкамерою (рис1, б).

Головки циліндрів блочних конструкцій виконуються у вигляді одного відливку для кожного ряду циліндрів.

При високих навантаженнях від сили тиску газів, особливо у дизелів з наддувом, застосовуються індивідуальні головки для кожного циліндра. Така конструкція головки дає можливість рівномірного розміщення силових шпильок, і, як наслідок, більш надійного рівномірного ущільнення газового стику, а також індивідуального доступу до кожного циліндра.

У двигунів з верхнім підвісним розташуванням клапанів габаритні розміри головки по висоті залежать, у першу чергу, від площини та форми прохідного перерізу каналів впускного та випускного клапанів, а також висоти щілин для охолоджувальної рідини між стінками головки і цими каналами.

Товщину нижньої опорної стінки головки вибирають із умов одержання достатньої жорсткості, щоб запобігти недопустимим деформаціям сідел, клапанів та площини газового стику при навантаженні головки силами тиску газів та від температури. Товщина нижньої опорної стінки чавунної та алюмінієвої головок 5Г (рис. 2), як і товщина стінок водяної болонки (5р, зростає із збільшенням діаметра циліндра. Вказані товщини стінок чавунних литих головок циліндрів у діапазоні змін діаметрів циліндра £> = 80...150 мм можуть бути виражені відповідно до статистичних даних лінійними залежностями:

дизелі 8Г =1,50,09/) Г

карбюраторні -ч <5р = 2,2 + 0,03і).

двигуни дт =0,09 £>

У головках з алюмінієвого сплаву опорну стінку роблять на 2 мм товстіше.

У сучасних бензинових двигунів відносна висота головки

Нг =(0,5...0,6) і).

При напівсферичних камерах згоряння відносна висота збільшується до

Нг =(1,1...1,25)/).

У більшості дизелів відносна висот Висота проходу для охолоджуючої рідини між стінками головки та каналів у нижній частині становить 12...14 мм, у верхній — 5...6 мм.

Прохідна площа впускного каналу, починаючи від сідла, повинна збільшуватися і досягати при вході в головку 1,2...1,3 значення прохідної площі безпосередньо перед сідлом клапана. Для випускних клапанів також рекомендується дещо збільшувати прохідну площу відвідного каналу.

Випускні канали у значній більшості конструкцій головок ДВЗ виконуються для кожного циліндра окремо, до того ж довжина випускного каналу по можливості повинна бути короткою для зменшення втрат теплоти у системі охолодження.

Свічки запалювання у карбюраторних та газових двигунах розташовуються у бобишках головки, які з усіх боків повинні обмиватися холодною рідиною.

Форсунки системи живлення дизелів та газодизелів установлюються у гнізда 1 (рис. 8.10), які виконані безпосередньо у головці або у вставних втулках.

Розміщення клапанів та форсунок у головці залежить від їх кількості та форми камери згоряння. Часто, коли розмістити клапани та форсунку в один ряд неможливо, використовують похиле та зміщене відносно осі циліндра положення форсунки (рис. 2).

Ураховуючи складну об'ємну конструкцію головки циліндрів при її проектуванні, слід звертати увагу на розподіл температур. Температура поверхні, яка контактує з газами, досягає у чавунних головках 350 °С. Перепади температур між окремими точками силової стінки чавунної головки досягають 150 °С. Максимальні температури головок із алюмінієвих сплавів не перевищують 250 °С, а перепади 60 °С. Температурні перепади вирівнюють направленим охолодженням найбільш термічно напружених місць: перемичок між клапанами, клапанами і форсункою (або свічкою), зони випускного патрубка та ін.а головки Нг= (0,95... 1,1)2). У двигунів із повітряним охолодженням температура головок, які завжди виготовляються із алюмінієвих сплавів, не повинна перевищувати 220...250 °С. Най-кращою схемою розміщення клапанів з точки зору поліпшення повітряного охолодження головки є V-подібна (рис. 8.11).

Кут розвалу клапанів цих головок доходить до 80°. Висота охолоджуючих ребер литих головок дорівнює 50...60 мм. Ребра можуть виготовлятися як литвом,

У кованих клапанів головках ребра фрезерують. У цьому випадку товщина ребер може бути доведена до 1,5 мм з кроком 3,5…4,0 мм. Поверхня охолодження при цьому зростає у порівнянні з литими конструкціями на 20%.

Важливе значення для головок циліндрів має термообробка, в першу чергу, це штучне старіння або відпал, які дозволяють зняти остаточні напруження після лиття.

2. Головка циліндрів крім ущільнення газового стику, розміщення клапанів, свічок, форсунок, впускних і випускних каналів і необхідної форми камери згоряння забезпечує режим тепловідводу і зниження теплової напруженості. У дизелях з розділеними камерами згоряння вихрові камери згоряння (КС) і передкамери розташовують в голівці, причому нижня частина виготовляється з жаростійкої сталі.

Головка є найбільш навантаженою деталлю від анкерних болтів і термічних напруг. При невдало організованому охолодженні в перемичках між клапанами утворюються тріщини, а іноді - прогар. При великих деформаціях може з'явитися разгер-метизації клапанів і газового стику.

Ущільнення газового стику здійснюється спеціальними про-кладками і гумовими кільцями (рис.).

Прокладки бувають:

1. З тонкого листа м'якої сталі, міді або алюмінію.

2. Набірно - металеві, набір або пакет тонких листів м'якого металу.

3. У вигляді сітки або перфорованого листа сталі або алюмініюня з наповнювачем з листів графитизированного термостійкого картону з просоченням гумою. Іноді на кожному циліндрі устанавлюють кільця з червоної міді або алюмінію, що заповнюють канавки торця гільзи при затягуванні анкерних болтів. Для ущільнення водо - масляних каналів встановлюють гумові кільця.

У двигунів з повітряним охолодженням корпус складається з кар-тера з встановленими на ньому окремими циліндрами. Для інтенсивністьсіфікація тепловідводу зовнішню поверхню циліндрів і головок оребряют. Ребра зазвичай виконують довжиною 50... 60 мм з кроком 3,5... 8 мм. Допустима температура 215... 230 ° С.

Оцінка працездатності газового стику

Герметичність газового стику в основному залежить від діючих у ньому сил:

Рш - сили попереднього затягування шпильок або болтів;

Рг - газових сил;

Рт - термічних сил, що виникають при нагріванні через різницю коефіцієнтів лінійного розширення стягуються деталей: блока циліндрів або циліндра, ущільнюючої прокладки, головки і шпильки або болта.

Газова сила Рг стискає голівку, прокладку, циліндр або блок циліндрів і розтягує шпильку додатково до сили Рш, виник-ший при зборці газового стику від затягування шпильок (болтів). При нанагріванні шпильки зусилля затяжки стику слабшає, а при нагріванні говправні, блоку циліндрів (циліндра) і прокладки збільшується (рис. 14.4).

Максимальна сила тиску газів береться з теплового розоахунку. Зусилля, розтягуюче шпильку, одно

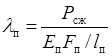

де i - число шпильок, що припадають на один циліндр; - діаметр поршня; Рзат - зусилля затягування шпильок (болтів) при зборці;; l - витяжка шпильки.

Максимальна сила, що стискає голівку, дорівнює

Мінімальна сила, стискаюча прокладку і блок циліндрів, дорівнює, а максимальна.

Відповідно до закону Гука, кожна з сил викликає у стяги взаємних деталях пружні деформації:

в шпильці

де  - пружна деформація шпильки;

- пружна деформація шпильки;  - модуль пружності шпильки;

- модуль пружності шпильки;  - мінімальна площа перерізу шпильки;

- мінімальна площа перерізу шпильки;  - деформіруемая довжина шпильки;

- деформіруемая довжина шпильки;  - сила, що розтягує шпильку.

- сила, що розтягує шпильку.

Аналогічно: деформація головки дорівнює

деформація прокладки дорівнює

деформація блоку циліндрів

Тоді взаємодія деформацій всіх деталей газового стику можна записати,  де

де  - пружна деформація рас-натягування однієї шпильки;

- пружна деформація рас-натягування однієї шпильки;  та

та  - пружні деформації головки і блоку циліндрів відповідно;

- пружні деформації головки і блоку циліндрів відповідно;  - пружні деформації прокладки.

- пружні деформації прокладки.

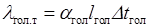

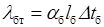

При нагріванні деталей газового стику виникають теплові деформації:

- Теплова деформація шпильки;

- Теплова деформація шпильки;

- Теплова деформація головки;

- Теплова деформація головки;

- Теплова деформація прокладки;

- Теплова деформація прокладки;

- Теплова деформація блоку циліндрів.

- Теплова деформація блоку циліндрів.

Примітка. Знак у Dt береться + при нагріванні і - при охолодженні.

Умова спільності деформацій газового стику при нагріванні приймає вид

,

,

Нехай.

Тоді.

З  розділивши на

розділивши на  , отримаємо

, отримаємо

Порядок розрахунку:

1. Визначають напруги в різьбової частини шпильки по її мінімального діаметру для максимального навантаження шпильки за параметрами циклу.

2. Збільшують діаметр шпильки, множачи на коефіцієнт концентрації напружень  , який для шпильок з легірованних сталей дорівнює 4... 5,5.

, який для шпильок з легірованних сталей дорівнює 4... 5,5.

3. Додатково збільшують діаметр на коефіцієнт запасу = 1,3... 2, але при цьому забезпечують витяжку шпильки (її относительную деформацію) c.

(До 0,15) для коротких (жорстких) шпильок, по-следние, як правило, використовуються для деталей з алюмінієвого сплаву. D l - фактичне пружне подовження шпильки після затягування гайок. D l повинно перевищувати в 2... 2,5 рази

(До 0,15) для коротких (жорстких) шпильок, по-следние, як правило, використовуються для деталей з алюмінієвого сплаву. D l - фактичне пружне подовження шпильки після затягування гайок. D l повинно перевищувати в 2... 2,5 рази  , не викликаючи остаточних деформацій у всіх деталях газового стику.

, не викликаючи остаточних деформацій у всіх деталях газового стику.

Виникаючі дефекти розгерметизації стику пов'язані з непра-вильно затягуванням шпильок через тертя в різьбі і по торцю гайки. По-цьому необхідно контролювати подовження шпильки після затягування з її торця.

Важливо, щоб пружна деформація шпильки або болта була більше деформацій стиску всього набору газового стику при охолодження деталей і не викликала пластичних деформацій при нагріванні.

Date: 2016-05-14; view: 507; Нарушение авторских прав