Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Вспомогательные (пусковые) и аварийные масляные насосы

|

|

Вспомогательный масляный насос предназначается для смазки подшипников и для подачи масла в систему регулирования во время пуска, остановки турбины и вращения роторов валоповоротным устройством, когда главный масляный насос не создает необходимого давления и производительности из-замалых оборотов турбины. При отсутствии специального аварийного масляного электронасоса, обеспечивающего подачу масла в систему при аварийном падении в ней давления, эту функцию также выполняет вспомогательный масляный насос. Для указанных целей применяются вспомогательные масляные насосы вертикального и горизонтального типов с паротурбинным приводом или с приводом от моторов постоянного и переменного тока.

В настоящее время у турбин новых типов в качестве вспомогательных масляных насосов устанавливаются только центробежные электронасосы с моторами переменного тока и в качестве аварийных — центробежные электронасосы с моторами постоянного тока. В случаях неисправности вспомогательного масляного электронасоса с мотором переменного тока или при потере электростанцией напряжения смазка подшипников при останове турбины будет обеспечена аварийным насосом смазки; эти насосы имеют устройства для автоматического запуска при падении давления масла в системе смазки ниже минимально допустимого.

Масляный паротурбинный насос вертикального типа (рис. 20.4, а), устанавливаемый непосредственно на крышке масляного бака, имеет одновенечную паровую турбинку, работающую на выхлоп в атмосферу и находящуюся над баком, и центробежный одноступенчатый насос, который находится под постоянным заливом, так как погружен непосредственно в масло. При ремонте турбонасоса разболчивается фланец, крепящий насос к баку, после чего турбонасос снимается целиком и ремонтируется на свободной монтажной площадке.

Вспомогательный насос должен быть безусловно надежным агрегатом, готовым к работе в любой момент эксплуатации; поэтому при разборке, помимо чистки деталей, необходимо произвести тщательный контрольный осмотр их состояния. Проверка разработки уплотнений на валу турбинки на стороне, сообщающейся с маслом, а также состояния пароотбойного кольца, должна установить невозможность попадания пара через масляный насос в масляный бак. Зазоры на диаметр между валом и втулкой парового уплотнения должны быть в пределах 0,1—0,2мм, а между валом и втулкой масляной части 0,08—0,15 мм.

Выработка направляющих подшипников турбонасоса должна быть устранена соответствующим ремонтом или сменой на новые, так как указанный дефект, если учесть большое число оборотов, при котором работает турбонасос (до 4000 об/мин}, может вызвать значительную вибрацию вала, его искривление, задевание во вращающихся деталях и выход турбонасоса из строя. Вместе с тем следует помнить, что при установке новой бронзовой втулки недостаточность зазора может вызвать заедание вала в работе.

Масляная система является элементом турбоустановки, в основном определяющим ее надежную и безаварийную работу. Значительное число аварий с турбоагрегатами (пожары, выплавление подшипников, отказ в работе систем регулирования и защиты) происходит из - за неудовлетворительной эксплуатации и конструктивного несовершенства элементов маслосистемы. Именно поэтому вся маслосистема в целом и ее отдельные элементы непрерывно совершенствуются.

Масло в паротурбинной установке участвует в системе смазки и в системе регулирования турбоагрегата. В мощных агрегатах блочного типа масло к тому же является и смазкой для питательных насосов, и рабочей жидкостью для их гидромуфт. В турбогенераторах с водородным охлаждением масло также служит для уплотнения водородной системы.

Все маслопроводы турбоагрегата можно условно разделить на две группы. К первой группе относятся маслопроводы низкого давления. Это в первую очередь маслопроводы системы смазки турбоагрегата и подачи масла к гидромуфте питательного электронасоса. К этой группе также можно отнести маслопроводы системы уплотнения генератора с водородным охлаждением. Давление масла в системе смазки турбоагрегатов не превышает 0,295 МПа (З кгс/см2), а в системе уплотнения генератора 0,392 МПа (4 кгс/см2).

Ко второй группе относятся маслопроводы системы регулирования и защиты турбоагрегата. В этой системе масло является средой, передающей регулирующий импульс, а также рабочей жидкостью гидравлических сервомоторов. Максимальное давление в этой системе (без учета повышения давления при гидроударах, возникающих во время динамических процессов) определяется напором, создаваемым главным масляным насосом. Это давление зависит от мощности, параметров и конструктивных особенностей турбоагрегата. У турбин малой и средней мощности давление главного масло - насоса составляет величину 0,49— 0,98 МПа (5—10 кгс/см2). По мере роста мощности турбоагрегата и начального давления пара требуется повышать давление силового масла. Это необходимо для ограничения

размеров сервомоторов и повышения быстродействия системы регулирования./

В масляную систему турбоагрегата йходят: а) система смазки; б) система регулирования и защиты; в) главные и вспомогательные маслонасосы; г) масляный бак; д) система охлаждения масла; е) система уплотнения генератора с водородным охлаждением; ж) элементы защиты, блокировки и контроля маслосистемы.

А) Система смазки

Рис. 5-І. Схема маслоснабжения турбины с главным насосом объемного тим

/ — главный масляный иасос; 2 — редукторная передача; 3 — масляный бак; 4 — система регулирования; 5 —пружинный редуктор; 6 — маслосбрасывающнй клапан высокого давления; 7 — маслосбрасывающнй; клепан низкого давления; 8 — маслоохладитель; 9 — вспомогательный турбомасляный насос; 10 — обратный клапан; И — аварийный электромасляный насосг 12 - электродвигатель постоянного тока; 13 - масло к подшипникам.

Рис. 5-І. Схема маслоснабжения турбины с главным насосом объемного тим

/ — главный масляный иасос; 2 — редукторная передача; 3 — масляный бак; 4 — система регулирования; 5 —пружинный редуктор; 6 — маслосбрасывающнй клапан высокого давления; 7 — маслосбрасывающнй; клепан низкого давления; 8 — маслоохладитель; 9 — вспомогательный турбомасляный насос; 10 — обратный клапан; И — аварийный электромасляный насосг 12 - электродвигатель постоянного тока; 13 - масло к подшипникам.

|

При использовании в системе регулирования масла система смазки снабжается маслом от главного насоса, предварительно пропущенным через редукционный клапан. Регулируя натяжение пружины редукционного клапана, можно менять в широких пределах давление масла, поступающего на смазку. При нормальной работе турбоагрегата это давление должно поддерживаться на уровне, рекомендованном заводом-изготовителем.

Система смазки имеет общую напорную и сливную линии. Из напорной линии масло индивидуально подводится к каждому подшипнику. Количество масла, подаваемого в подшипник, определяется температурным режимом работы последнего и регулируется специальной дозирующей шайбой, установленной на входе.

В некоторых конструкциях упорных подшипников дозирующие шайбы ставят в сливных окнах вкладыша, чтобы обеспечить)В нем избыточное давление смазки и избежать тем самым появления вакуумных зон, снижающих несущую способность подшипника. Сливные линии всех подшипников образуют общую магистраль, по которой масло самотеком сливается в грязный отсек маслобака. Такую схему смазки обычно имеют турбоагрегаты с шестеренчатыми или винтовыми главными маслонасосами (рис. 5-1).

В системах с главными маслонасосами центробежного типа, установленными на валу турбины, подача масла в подшипники производит

ся с помощью специального инжектора смазки (рис. 5-2). В этих же системах маслоснабжения для создания избыточного давления іво всасывающем патрубке главного мас - лонасоса устанавливают инжектор подпора. Оба инжектора работают от линии силового масла главного насоса. Системы смазки, подобные представленной на рис. 5-2, применяются для турбин мощностью до 200 МВт.

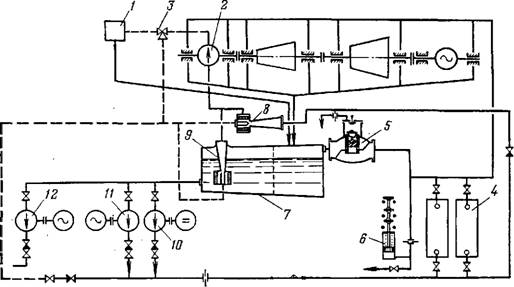

Рис. 5-2. Схема маслоснабжения турбины с центробежным главным насосом.

1 — система регулирования; 2— главный масляный насос; 3 — двухпознцнонный клапан-переключатель; 4— маслоохладители; і — сливной клапан; в — реле давления масла; 7— масляный бак; 8 — инжектор системы смазки; 9 — инжектор главного масляного насоса; Ю— насос системы смазки с электродвигателем постоянного тока; 11 — насос системы смазки с электродвигателем переменного тока; 12 — пусковой масляный насос.

І

Рис. 5-2. Схема маслоснабжения турбины с центробежным главным насосом.

1 — система регулирования; 2— главный масляный насос; 3 — двухпознцнонный клапан-переключатель; 4— маслоохладители; і — сливной клапан; в — реле давления масла; 7— масляный бак; 8 — инжектор системы смазки; 9 — инжектор главного масляного насоса; Ю— насос системы смазки с электродвигателем постоянного тока; 11 — насос системы смазки с электродвигателем переменного тока; 12 — пусковой масляный насос.

І

|

Для современных мощных тур - боблоков отечественного производства, у которых в системах регулирования используются негорючие жидкости, системы смазки выполняются иным образом (рис. 5-3). У этих агрегатов масло в подшипники подается специальным центробежным насосом низкого давления. Этот насос снят с вала турбины и установлен возле маслобака, который в свою очередь в целях пожаробезопасное™ отнесен к нулевой отметке машинного зала, на достаточное расстояние от турбины.

В последнее время в практике турбостроения для режима вращения роторов валоповоротным устройством (ВПУ) находит применение принцип гидростатической смазки подшипников. Как известно, масляный клин между шейкой вала и подшипником образуется при окружной скорости не менее 1 м/с, что соответствует частоте вращения ротора, равной 40—50 об/мин. При меньших значениях частоты вращения шейка вала имеет непосредственный контакт с баббитовой заливкой вкладыша, что приводит к интенсивному износу подшипника. Для создания в подшипниках искусственного смазочного слоя устанавливаются специальные высоконапорные вспомогательные маслона - сосы малой производительности, создающие давление масла, равное 9,8—11,8 МПа (100—120 кгс/см2). При подаче масла такого давления в подшипники турбины под шейки ротор даже в неподвижном состоянии «всплывает», что позволяет

применять и быстроходные валопо - воротные устройства и предотвращать износ баббитовой заливки подшипников при тихоходных ВПУ. При достижении ротором частоты вращения, при которой создается масляный клин, насосы высокого давления могут быть отключены.

Б) Система регулирования и защиты

Система регулирования и защиты образуется из узлов регулирования и соответствующих маслопроводов. Эти элементы весьма специфичны для различных турбоагрегатов и отличаются большим разнообразием.

Маслопроводы этой системы в свою очередь подразделяются на силовые и импульсные.

Id

Рис. 5-3. Схема маслоснабжения турбины К-300-240 JIM3.

1 — главный бак; 2— насосы смазки переменного тока; 3— насосы смазки постоянного тока; 4 — турбина питательного насоса; 5 — питательный турбонасос; 6 — питательный электронасос; 7 — редуктор; 8 — гидромуфта; 9— электродвигатель питательного насоса; 10— доливочный бак; И — эксгаустеры; 12 — адсорберы; 13 — к центрифуге; 14 — валоповоротное устройство; 15 — аварийные емкости масла; 16 — маслоохладитель ПЭН; 17 — основные маслоохладители; 18 — ЦВД турбины; 19 — ЦСД турбины; 20 — ЦНД турбины; 21 — генератор; 22 — возбудитель; 23— регулятор подачи масла нэ гидромуфту; 24 — на всасывание маслонасосов уплотнений генератора; 25 — в бак аварийного слива; 26 — в аппаратную; 27 — от центрифуги.

Рис. 5-3. Схема маслоснабжения турбины К-300-240 JIM3.

1 — главный бак; 2— насосы смазки переменного тока; 3— насосы смазки постоянного тока; 4 — турбина питательного насоса; 5 — питательный турбонасос; 6 — питательный электронасос; 7 — редуктор; 8 — гидромуфта; 9— электродвигатель питательного насоса; 10— доливочный бак; И — эксгаустеры; 12 — адсорберы; 13 — к центрифуге; 14 — валоповоротное устройство; 15 — аварийные емкости масла; 16 — маслоохладитель ПЭН; 17 — основные маслоохладители; 18 — ЦВД турбины; 19 — ЦСД турбины; 20 — ЦНД турбины; 21 — генератор; 22 — возбудитель; 23— регулятор подачи масла нэ гидромуфту; 24 — на всасывание маслонасосов уплотнений генератора; 25 — в бак аварийного слива; 26 — в аппаратную; 27 — от центрифуги.

|

Масло в силовых линиях имеет давление, равное давлению, развиваемому главным маслонасосом. Это давление практически постоянно при всех режимах работы турбины, за исключением переходных процессов, вызванных изменением нагрузки, когда за счет кратковременного увеличения расхода давление силового масла снижается.

Давление масла в импульсных линиях системы, регулирования переменно и зависит от нагрузки и режима работы паровой турбины. Это давление может меняться как автоматически за счет работы системы регулирования, так и с помощью органов ручного управления. Все органы ручного управления имеют электрический дистанционный привод на главный и блочный щиты управления.

Давление в импульсных линиях системы защиты при всех рабочих режимах турбины постоянно. Изменение этого давления происходит только в случаях срабатывания элементов защиты турбоагрегата. И эти линии имеют органы ручного управления для остановки турбины.

В современных турбинах широкое распространение получили устройства для опробования бойков автомата безопасности и периодического расхаживания их в процессе эксплуатации.

Маслопроводы этих узлов также относятся к системе защиты турбоагрегата.

Требования, предъявляемые к системам регулирования и защиты, а также вопросы эксплуатации этих систем выделены в специальную главу.

В) Главные и вспомогательные масляные насосы

Главные и вспомогательные насосы системы регулирования и смазки турбоагрегата являются наиболее ответственными элементами маслосистемы и поэтому требуют особо тщательного контроля и наблюдения.

Рис. 5-4. Масляный бай турбины ТМЗ.

1 — маслоохладитель; 2 — переключающий «рай иижиий; 3 —обратный клапан; 4 — переключающий крав верхний; 5 — механизм переключения маслоохладителей; 6—инжекторная группа; 7— маслоуказатель. второго отсека; 8 — маслоуказатель первого отсека; 9— сетки основной очистки масла; 10— нижний допустимый уровень; 11 — верхний допустимый уровень; 12 — сетки предварительной очистки; 13—корпус бака; 14 — опорная балка; 15 — спускной вентиль.

Рис. 5-4. Масляный бай турбины ТМЗ.

1 — маслоохладитель; 2 — переключающий «рай иижиий; 3 —обратный клапан; 4 — переключающий крав верхний; 5 — механизм переключения маслоохладителей; 6—инжекторная группа; 7— маслоуказатель. второго отсека; 8 — маслоуказатель первого отсека; 9— сетки основной очистки масла; 10— нижний допустимый уровень; 11 — верхний допустимый уровень; 12 — сетки предварительной очистки; 13—корпус бака; 14 — опорная балка; 15 — спускной вентиль.

|

Рассмотрим сначала системы с приводом главного масляного насоса от вала турбины. Такую систему маслоснабжения имеют и блочные установки мощностью до 200 МВт включительно. У этих агрегатов в качестве главного масляного насоса могут быть применены насосы как объемного, так и центробежного типа. Как показывает опыт эксплуатации огромного количества турбин в СССР и за ру

бежом, такой привод главных масляных насосов является наиболее надежным, так как позволяет использовать запас кинетической энергии в роторах агрегатов для снабжения подшипников маслом во время вращения по инерции.

■ Маслонасосы объемного типа (шестеренчатые и винтовые) имеют редуктор, снижающий частоту вращения до 700—1500 об/мин. Необходимость установки редуктора объясняется тем, что эти насосы являются тихоходными и не могут работать с частотой вращения, равной рабочей для современных турбин. Наличие редуктора уменьшает надежность привода главного маслонасоса, усложняет эксплуатацию и ремонт. Существен и другой недостаток таких насосов. Рабочая характеристика насосов объемного типа такова, что подача жидкости у них не меняется при изменении внешнего сопротивления и зависит только от частоты вращения. Подобная характеристика главных масляных насосов не может обеспечивать необходимого быстродействия регулирования турбин. Во время динамических процессов необходимое увеличение подачи масла в исполнительные органы регулирования возможно только за счет соответствующего уменьшения подачи масла в подшипники. Все это и послужило причиной повсеместного отказа от подобных конструкций насосов в современном турбостроении. Единственным положительным качеством насосов объемного типа является то, что они могут подсасывать не только несжимаемую жидкость (масло), но и способны создавать разрежение во всасывающей линии и в том случае, когда в ней находится воздух. Таким образом, насос объемного типа способен при низкой частоте вращения ротора подсасывать масло из бака и не требует предварительной заливки всасывающей линии.

Следует отметить, что и КПД насосов объемного типа несколько выше, чем у центробежных, однако все эти качества не позволяют этим насосам успешно конкурировать с быстроходными насосами центробежного типа.

Центробежный масляный насос на валу турбины может быть выполнен без трущихся элементов, что резко увеличивает надежность работы насоса, а следовательно, и системы маслоснабжения. Кроме того, производительность центробежного насоса зависит от сопротивления на выходе, что используется в системах регулирования. Вступление в действие регулирования уменьшает гидравлическое сопротивление системы, благодаря чему автоматически возрастает подача насоса. При этом поступление масла в систему омазки практически не снижается. На таком принципе решен вопрос быстродействия гидродинамических систем регулирования паровых турбин [18].

Однако у центробежных насосов, расположенных на валу турбины, явление «самовсасывания» отсутствует, поэтому для создания избыточного давления во всасывающей трубе устанавливается масляный инжектор подпора, питающийся от напорной линии главного масляного насоса. Избыточное давление масла, создаваемое инжектором, препятствует проникновению воздуха в местах выхода вала насоса из корпуса и тем самым устраняет опасность «срыва» работы насоса.

Главные масляные насосы центробежного типа выполняются как одностороннего, так и двустороннего всасывания.

Насосы одностороннего всасывания наиболее просты в конструктивном выполнении. В этом случае они выполняют функции как силового маслонасоса, так и импульсного органа (импеллера).

У мощных турбоагрегатов силовой маслонасос и импульсный мас - лонасос (импеллер), как правило, разделены. В крупных установках даже при наличии иного импульсного органа главный масляный насос выполнен двустороннего всасывания. Это делается для уравновешивания осевых усилий маслонасоса, что очень важно при применении подвижного соединения вала насоса с валом турбины. В схемах с главным маслонасосом на валу турбины питание маслом системы смазки осуществляется от главного маслонасоса через редукционный клапан или инжектор смазки.

Наряду с главным насосом в системе маслоснабжения имеются вспомогательные насосы, которые включаются в работу при пусках и остановах агрегата, а также при аварии главного маслонасоса или других элементов маслоснабжения. Эти вспомогательные насосы спроектированы на разные давления и производительности в зависимости от того, какую функцию они выполняют.

Пусковой маслонасос имеет максимальную производительность и напор из всех вспомогательных масляных насосов. В моменты пусков, когда частота вращения ротора турбины, а следовательно, и главного маслонасоса мала, он должен замещать главный масляный насос. Развиваемый пусковым маслонасосом напор "обычно значительно выше, чем у главного маслонасоса, так как этот насос используется для гидроиспытаний системы после монтажа или капитального ремонта.

В старых конструкциях наряду с. электрическим приводом пусковые насосы имели и паровой привод от однодисковой турбины. В более современных турбоустановках от парового привода отказались, поскольку увеличение надежности энергосистем и энергоснабжения собственных нужд позволяют обходиться электрическим приводом пусковых насосов.

Кроме пусковых насосов, имеются аварийные насосы смазки с электрическим приводом, причем один из них питается от шин трансформатора собственных нужд, а другой имеет двигатель постоянного тока и питается от аккумуляторных батарей, которые постоянно находятся под зарядкой. Эти насосы включаются автоматически от реле давления масла в системе смазки и предназначены для безаварийной остановки турбоагрегата в случае резкого снижения давления масла, поступающего на смазку. Электронасос, работающий от аккумуляторных батарей, позволяет 'безаварийно остановить турбину іпри потере напряжения собственных нужд. Естественно, что этот насос должен иметь минимальную мощность, если учитывать малую емкость имеющихся на станции аккумуляторных батарей постоянного тока.

В турбоагрегатах отечественного производства мощностью 300 МВт и выше, как известно, главный масляный насос снят с вала турбины и заменен системой насосов регулирования и насосов смазки с электрическим приводом. Такое решение тесно связано с расположением масляного бака на нулевой отметке, вдали от горячих.поверхностей турбины и паропроводов. О преимуществах такой компоновки более подробно будет изложено в разделе, посвященном масляным бакам. В данном разделе следует отметить, что такое решение сокращает длину турбоагрегата, что в свою очередь уменьшает пролет турбинного цеха. Кроме того, в случае разрывов маслопроводов смазки и при возникновении по этой причине пожара можно остановить электрический насос смазки и быстро прекратить тем самым подачу масла к месту пожара. Безаварийный останов турбины в этом случае осуществляется за счет аварийных емкостей масла, размещенных в крышках подшипников. При наличии главного масляного насоса, установленного на валу турбины, прекратить подачу масла в систему трубопроводов смазки невозможно. Перенос всех масляных насосов на нулевую отметку позволяет обеспечить работу каждого насоса «под заливом». Это устраняет необходимость в инжекторе 'подпора для центробежных насосов и полностью исключает возможность срыва насоса из-за подсоса воздуха.

Для большей надежности маслоснабжения блоков от масляных электронасосов на каждом агрегате устанавливается по четыре насоса: два главных с двигателями переменного тока и два аварийных с двигателями постоянного тока. ЛМЗ для турбины К-300-240 в качестве главных масляных насосов использует вертикальные насосы типа 12КМ-15. Производительность каждого такого насоса 450 м3/4. а напор

30 м вод. ст. Приводом служит асинхронный электродвигатель А-92-4ВЗ мощностью 160 кВт. ХТГЗ для турбин К-300-240 и К-500-240 использует горизонтальные насосы типа 8НДв с производительностью по 400 м3/ч и развиваемым напором 42 м вод. ст.

Приводом к этим иасосам служит асинхронный электродвигатель А-101/6М мощностью 100 кВт. В качестве аварийных насосов ЛМЗ использует насосы типа 12КМ-20 производительностью 430 м3/ч и развиваемым напором 18 м вод. ст. Мощность электродвигателя постоянного тока типа П-82-ВЗ 55 кВт. ХТГЗ для аналогичных турбин применяет аварийные масляные насосы типа 5НДв производительностью по 180 м3/ч и развиваемым напором

31 м вод. ст. Мощность электропривода типа ПН-205 34 кВт.

Для одновальных турбоагрегатов К-800-240 ЛМЗ применяет те же главные масляные насосы, что и для К-300-240, но устанавливает их по три на блок.

В работе одновременно находятся два насоса. Такая схема при условии, что электродвигатели работающих насосов питаются энергией от разных источников, более надежна.

В случае отключения одного из работающих насосов подача масла в подшипники не прекращается, а только уменьшается.

В таком случае получается схема маслоснабжения с постоянно действующим резервом, где безопасность агрегата не зависит от автоматики.

При параллельной работе на одну систему двух одинаковых центробежных насосов суммарная подача масла будет определяться сопротивлением сети, и она меньше суммы подач при раздельной работе каждого насоса иа ту же систему. В случае остановки одного из насосов сопротивление сети уменьшится, одновременно с этим уменьшится и напор оставшегося в работе насоса, что вызовет увеличение его подачи. В зависимости от рабочей характеристики насоса увеличение подачи может доходить до 30% нормальной.

Если учитывать, что производительность одного масляного насоса типа 12КМ-15 составляет 60—70% нормальной потребности в масле блока К-800-240, то при остановке одного насоса уменьшение подачи масла в подшипники произойдет не более чем на 20%. Это вызовет лишь понижение давления масла в системе до уровня срабатывания реле пуска резервного насоса.

Подобная схема маслоснабжения была проверена на блоке мощностью 300 МВт [49].

Однако наряду со всеми положительными свойствами электрического привода масляных насосов имеется и целый ряд недостатков такой компоновки, о которых обслуживающий персонал должен иметь представление.

Прежде всего надежность маслоснабжения агрегата безусловно понижается ввиду наличия электрического двигателя с его пусковыми и защитными устройствами. Потеря собственных нужд, резкие падения напряжения при коротких замыканиях в системе могут вызвать нарушение нормального маслоснабжения турбоагрегата.

Недостатком является и то, что для обеспечения быстродействия во время переходных процессов необходимо устанавливать насос регулирования с завышенной мощностью электродвигателя.

Г) Масляный бак

Масляный бак турбогенератора выполняет целый ряд функций. Являясь емкостью, необходимой для обеспечения нормальной работы систем регулирования и смазки, он в то же «время служит отстойником, где происходит отделение от масла воды и шлама, а также выделение находящегося в масле воздуха.

Размеры масляного бака зависят от типа и мощности турбоагрегата. У мощных турбин емкость масляного бака достигает 70 м3.

Обычно емкость масляного бака связывается с производительностью главного масляного насоса. Ориентировочно емкость бака можно принять равной 4—8 мин производительности главного масляного насоса.

Емкость масляного бака определяет также кратность циркуляции масла в маслосистеме. Под кратностью циркуляции понимается отношение объемной производительности главного масляного насоса к емкости масляного бака.

В баках турбин более раннего выпуска кратность циркуляции не превышает 6—8, что обеспечивает достаточную длительность пребывания масла в баке для его отстоя и деаэрации. В новых мощных турбоагрегатах для уменьшения емкости масляного бака приходится идти на увеличение кратности циркуляции до 12—15. Это требует применения особых устройств и мероприятий по уменьшению обводнения и аэрации масла, о чем подробно изложено в § 5-4.

Масляные баки сравнительно небольшой емкости размещаются под полом машинного зала вблизи переднего стула турбины. Такое расположение баков характерно для

Турбоагрегатов, имеющих главный масляный насос на валу турбины.

В масляных баках обычно размещается различное оборудование маслосиегем: инжекторы подпора главных масляных насосов, инжекторы смазки, предохранительные и редукционные клапаны, элементы защиты маслосистемы.

В ряде конструкций на крышке масляного бака располагаются вспомогательные насосы вертикального типа и эксгаустеры, удаляющие из бака масляные пары.

Для тур бобл оков мощностью 300 МВт и выше у нас и частично за рубежом принята независимая схема привода главного масляного насоса от основного вала. При этом масляный бак выносится на нуле-

Рис. 5-5. Маслоохладитель МБР-І30-165.

/ — кран-воздушник; 2 — верхняя водяная камера; 3 — фланец; 4 — мембрана; 5 —корпус; 6 — трубная система; 7 — гильза термометра; 8 — иижияя водяная камера: Я — прокладки; 10 — пробка; II, 12 — прокладки; А, Б — патрубки входа и выхода масла: В, Г — водяные патрубки.

Рис. 5-5. Маслоохладитель МБР-І30-165.

/ — кран-воздушник; 2 — верхняя водяная камера; 3 — фланец; 4 — мембрана; 5 —корпус; 6 — трубная система; 7 — гильза термометра; 8 — иижияя водяная камера: Я — прокладки; 10 — пробка; II, 12 — прокладки; А, Б — патрубки входа и выхода масла: В, Г — водяные патрубки.

|

Вую отметку машинного зала и устанавливается на некотором расстоянии от турбины.

При таком расположении масляного бака уменьшается пожароопас - ность турбоагрегата, улучшаются условия эксплуатации и ревизии бака, облегчается компоновка регенеративной схемы и трубопроводов, фундамент турбины разгружается от массы наполненного маслом бака. Масляный бак находится в более благоприятных температурных условиях.

Рис. 5-6. Схема маслоснабжения уплотнений водорода турбогенератора ТВВ-320-2. 1 — масляный бак: 2 — насос с электродвигателем постоянного тока; 3 — насосы с электродвигателями переменного тока; 4 — маслоохладитель; 5 — выход воды; в —вход воды; 7 — гидравлический затвор; 8 — регулятор давления уплотняющего масла; 9 — масло от возбудителя; 10 — сторона возбудителя; 11 — подшипник генератора (задний); 12—регулятор давления прижимного масла; 13 — демпферный бак; 14 ~ указатель уровня масла; 15 — уплотняющие подшипники; IS — подшнпник генератора (передний); 17 — подшипник турбины; 18 — сторона турбины; /9 — центробежный вентилятор; 20 — атмосферная линия.

Рис. 5-6. Схема маслоснабжения уплотнений водорода турбогенератора ТВВ-320-2. 1 — масляный бак: 2 — насос с электродвигателем постоянного тока; 3 — насосы с электродвигателями переменного тока; 4 — маслоохладитель; 5 — выход воды; в —вход воды; 7 — гидравлический затвор; 8 — регулятор давления уплотняющего масла; 9 — масло от возбудителя; 10 — сторона возбудителя; 11 — подшипник генератора (задний); 12—регулятор давления прижимного масла; 13 — демпферный бак; 14 ~ указатель уровня масла; 15 — уплотняющие подшипники; IS — подшнпник генератора (передний); 17 — подшипник турбины; 18 — сторона турбины; /9 — центробежный вентилятор; 20 — атмосферная линия.

|

Новые турбины Уральского тур - бомоторного завода имеют масляные баки с встроенными маслоохладителями. Масляный бак такого типа изображен на рис. 5-4.

Д) Система охлаждения масла

Система охлаждения масла включает в себя маслоохладители и соответствующие трубопроводы с необходимой контрольно-измерительной аппаратурой. Через маслоохладители пропускается лишь масло низкого давления, идущее на смазку турбоагрегата. Это позволяет сделать маслоохладитель более простым по конструкции, увеличивает плотность и надежность работы системы охлаждения. Давление масла всегда должно быть выше давления охлаждающей воды, чтобы исключить проникновение воды в масл^> при возникновении трещин в трубках маслоохладителя или при нару

шении плотности вальцовочного соединения трубок с трубной доской. Попадание в масло воды в больших количествах может резко ухудшить условия смазки и привести к повреждению подшипников.

Попадание масла в воду является меньшим злом, и оно может быть обнаружено по уменьшению уровня масла в маслобаке. В этом случае поврежденный маслоохладитель должен быть отключен и вместо него введен в эксплуатацию резервный. Конструкция типового маслоохладителя представлена на рис. 5-5.

Е) Система уплотнения генератора с водородным охлаждением

В практике отечественного энергомашиностроения водородное охлаждение генераторов впервые было внедрено на турбогенераторах серии ТВ мощностью 100 МВт, выпускаемых ленинградским заводом «Электросила».

Водород в качестве агента, охлаждающего обмотки ротора и статора генератора, имеет целый ряд преимуществ по сравнению с воздухом. Теплоемкость водорода почти в 10 раз больше, чем у воздуха, а удельный вес водорода значительно меньше.

Первое обстоятельство существенно улучшает охлаждение обмоток ротора и статора генератора, второе — уменьшает расход мощности на вентиляцию электрического генератора. Замена воздуха водородом позволяет при всех прочих равных условиях на 15—20% увеличить мощность генератора. Только применение новых методов охлаждения (водородного, водородно-форсиро - ванного, водородно-водяного и чисто водяного) позволило создать к настоящему времени электрические генераторы мощностью от 200 до 1200 МВт в одном агрегате.

Однако применение водорода для охлаждения генераторов привело к значительному усложнению маслосистемы и ее эксплуатации. Смесь в определенных соЬтношениях (3,3—81,5%) водорода с воздухом является взрывоопасной и пожароопасной. Поэтому проникновение воздуха їв водородную систему или утечка водорода в атмосферу недопустимы. Контакт воздуха с водородом возможен только в местах выхода вала генератора из корпуса.

Для герметизации корпуса генератора применяется масляное уплотнение. Масло, подаваемое с определенным давлением в кольцевой зазор на концах вала генератора, служит средой, изолирующей воздух от водорода. При этом масло насыщается воздухом и водородом. Насыщение масла водородом особенно опасно, поскольку водород может выделяться из масла и скапливаться в застойных отсеках маслобака и маслосистемы. Это может привести к взрывам, что уже неоднократно имело место в практике эксплуатации систем водородного охлаждения. Насыщение масла воздухом менее опасно, но это приводит к загрязнению водорода, что ухудшает его свойства как теплоносителя.

Поэтому в системе маслоснабжения уплотнений генератора обычно предусматривается система для очищения масла от растворенного в нем воздуха и водорода. Очистка производится путем вакуумной обработки масла. Применение очистки улучшает качество масла и позволяет поддерживать в пределах 98—99% высокую чистоту водорода в корпусе генератора, однако значительно усложняет всю маслосистему. Поэтому в последних моделях мощных турбогенераторов стремятся за счет модернизации самих уплотнений уменьшить насыщение масла газами, в особенности водородом, и отказаться, таким образом, от маслоочистки. Подобная схема представлена на рис. 5-6.

Масляные уплотнения по устройству и распределению масла разделяются на два основных типа: кольцевые (осевые) и торцевые (радиальные). Первые наиболее просты в конструктивном отношении и рассчитаны на небольшое давление водорода.

| ____ Z3-5 |

Рис. 5-7. Схема уплотнения водорода кольцевого типа.

1 — вкладыш уплотнения; 2 — корпус уплотнения; 3. 4 — кольцевые маслоподводящие каналы; 5 — вал ротора; 6 — уплотннтельный поясок; 7— кольцевая канавка.

Рис. 5-7. Схема уплотнения водорода кольцевого типа.

1 — вкладыш уплотнения; 2 — корпус уплотнения; 3. 4 — кольцевые маслоподводящие каналы; 5 — вал ротора; 6 — уплотннтельный поясок; 7— кольцевая канавка.

|

Рассмотрим схему кольцевого уплотнения. приведенную на рис. 5-7.

Вкладыш уплотнения 1 может свободно перемещаться в радиальном направлении в пределах зазора между вкладышем и шейкой вала. Масло, поступающее через кольцевые каналы 3 и 4 уплотняет ради-

|

Альный зазор и смазывает одновременно баббитовую поверхность вкладыша. Необходимым условием работы масляных уплотнений является превышение давления уплотняющего масла на определенную величину (0,049—0,078 МПа, или 0,5—0,8 кгс/см[1]) над давлением водорода. Под действием этой разности давлений масло сливается по валу как в сторону воздуха, так и в сторону водорода.

Преимуществами уплотнений кольцевого тнпа являются конструктивная простота, большая надежность, нечувствительность к кратковременному изменению давления масла. Однако уплотнения этого типа умеют большой расход масла в сторону водорода, что приводит к значительному насыщению масла водородом. Кроме того, эти уплотнения не могут работать при значительном давлении водорода. Применение уплотнений такого типа, как правило, требует установки для дегазации масла.

В этом отношении более удачной конструкцией являются уплотнения торцевого типа (рис. 5-8). В этих конструкциях упорный вкладыш 2 прижимается пружинами 5 к выступу 4 вала. Масло, как и в предыдущем случае, подается в середину вкладыша, однако утечка масла в сторону водорода сократится за счет действия центробежных сил в масляной пленке, стремящихся направить поток масла в обратную сторону. Благодаря этому утечка масла в сторону водорода в таких конструкциях не превышает 3—4 л в минуту. В этнх же конструкциях можно без существенного увеличения утечки масла в сторону водорода увеличить давление масла в масляном клине и перейти на повышенное давление водорода, что еще более увеличивает интенсивность охлаждения обмоток генератора.

Дальнейшим развитием масляных уплотнений водорода в генераторах является двухлоточная конструкция (рнс. 5-9), в которой масло, поступающее на уплотнение делится. на уплотняющее н прижимное

Поточного типа.

/—сторона водорода; 2 — сторона воздуха; 3 — нейтральная зона; 4 — двухпоточный уплотняющий вкладыш.

Поточного типа.

/—сторона водорода; 2 — сторона воздуха; 3 — нейтральная зона; 4 — двухпоточный уплотняющий вкладыш.

|

Давление этих потоков масла различно и поддерживается на постоянном уровне специальными регуляторами (рнс. 5-10).

Рнс. 5-Ю. Схема маслоснабжения уплотнения водорода двухпоточного типа.

I — регулятор давления масла на водушпой стороне уплотнения; 2 — расширительный бак; 3, 11 — масляные насосы воздушной стороны уплотнения; 4 — уллотннтельное кольцо; 5 — уравнительный регулирующий клапан; 6 — масляный насос водородной стороны уплотнения-, 7 — корпус статора; 8 — поплавковый затвор; 9 — регулятор уровня воздушной стороны уплотнения; 10 — регулятор уровня водородной стороны уплотнения.

Рнс. 5-Ю. Схема маслоснабжения уплотнения водорода двухпоточного типа.

I — регулятор давления масла на водушпой стороне уплотнения; 2 — расширительный бак; 3, 11 — масляные насосы воздушной стороны уплотнения; 4 — уллотннтельное кольцо; 5 — уравнительный регулирующий клапан; 6 — масляный насос водородной стороны уплотнения-, 7 — корпус статора; 8 — поплавковый затвор; 9 — регулятор уровня воздушной стороны уплотнения; 10 — регулятор уровня водородной стороны уплотнения.

|

| Таблица-5-1 |

| Давление, МПа (кгс/сма) | Допустимая утечка газа, м3/сут | ||||||

| Тнп турЗогшератора | Номинальное водорода | Уплотняющего масла | Прижимающего масла | ||||

| ТГВ-25 | 0,098(1,0) | 0,137- | -0,147(1,4- | -1,5) | 0,0785 (0,8) | 1,5 | |

| TBC-30 | 0,098(1,0) | 0,137- | -0,147(1,4- | -1.5) | 0,0785(0,8) | 1,5 | |

| TB2-30-2 | 0,098(1,0) | 0,137- | -0,147(1,4- | -1,5) | 0,0785(0,8) | 1,5 | |

| TB-50-2 | 0,098(1,0) | 0,147(1,5) | 0,147(1,5) | 2,0 | |||

| TB-60-2 | 0,196 (2,0) | 0,245 (2,5) | 0,157(1,6) | 2,0 | |||

| ТВФ-100-2 | 0,196(2,0) | 0,245(2,5) | — | 2,5 | |||

| TB2-100-2 | 0,098(1,0) | 0,167 (1,7) | 0,108(1,1) | 4,0 | |||

| TB2-150-2 | 0,196 (2,0) | 0,255- | -0,265 (2,6- | -2,7) | 0,226(2,3) | 5,0 | |

| TBB-165-2 | 0,294 (3,0) | 0,353(3,6) | — | 4,0 | |||

| TBB-200-2 | 0,294(3,0) | 0,353(3,6) | — | 4,0 | |||

| ТГВ-200 | 0,294(3,0) | 0,373- | -0,383(3,8- | -3,9) | — | 5,0 | |

| ТГВ-300 | 0,294 (3,0) | 0,373 | —0,383 (3>8— | -3,9) | — | 6,0 | |

| ТВВ-320-2 | 0,294(3,0) | 0,363 (3,7) | 0,098(1,С) | 4,0 | |||

Эти системы считаются более совершенными, поскольку здесь давление в масляном клине не зависит от частоты вращения, как в уплотнениях торцевого типа, и может поддерживаться на любом уровне в зависимости от давления водорода. Примером такой системы может служить схема масляного уплотнения турбогенератора ТВВ-320-2.

Применение современных схем масляных уплотнений водорода в генераторах уже не требует специальной маслоочистки, однако н эти системы остаются достаточно сложными. Они включают в себя собственные масляные насосы, регуляторы давления, имеют свою защиту и автоматику. Основной задачей последней является поддержание на заданном уровне давления масла.

В табл. 5-1 приводятся рекомендуемые величины давлений уплотняющего и прижимающего масла в зависимости от типа генератора н давления водорода [1].

Приведенные в табл. 5-1 данные характерны как для новых турбогенераторов, так н для старых с реконструированной системой уплотнений водорода.

Ж) Элементы защиты, блокировки и контроля маслосистемы

Поскольку от нормальной работы маслосистемы в первую очередь зависит безопасность турбоагрегата, эта система имеет свою автоматизацию и защиту.

К средствам автоматизации прежде всего относится блокировка масляных насосов. Ввиду того, что даже кратковременный перерыв в снабжении маслом системы смазки может вызвать выплавление подшипников, маслонасосы смазки сблокированы таким образом, чтобы включение резервного насоса производилось автоматически. Импульсом для включения насоса является

падение давления масла в системе смазки. Импульсным органом в данном случае является реле давления (РПДС).

Задача защиты систем смазки турбоагрегатов с маслоснабжением от масляных насосов с электроприводом стоит более остро, чем для агрегатов с главным масляным насосом, приводимым непосредственно от вала турбины.

Объясняется такое положение малой инерционностью роторов масляных насосов с независимым приводом. После отключения электронасоса падение давления масла в системе смазки происходит за 1 — 2 с. Если учесть, что реле, реагирующее на снижение давления, имеет определенное время срабатывания, а включенный в работу резервный насос к тому же должен затратить некоторое время для разгона ротора, то может произойти перебой їв маслоснабжении подшипников, который приведет к аварии. Для предотвращения этого заводами — изготовителями турбоагрегатов разработаны системы уставок, которыми определены уровни снижения давления масла в системах смазки отдельно для включения резервных и аварийных масляных насосов, а также и для аварийного отключения агрегата.

Кроме того, дополнительно к реле давления применяются токовые реле, включающие в работу ре-

Рис. 5-11. Схема установки аварийной емкости в крышке подшипника, /—подача масла в нормальны* условиях; 2 — дознрующая трубка; 3—аварийная емкость; 4 — перелив.

Рис. 5-11. Схема установки аварийной емкости в крышке подшипника, /—подача масла в нормальны* условиях; 2 — дознрующая трубка; 3—аварийная емкость; 4 — перелив.

|

Зервные или аварийные маслонасосы при исчезновении тока в обмотках электродвигателей работающих маслонасосов. В этом случае резервные маслонасосы включаются раньше, чем срабатывает реле давления.

Для обеспечения надежной работы автоматических устройств включения маслонасосов они должны систематически опробоваться. Согласно ПТЭ такое опробование должно производиться 2 раза в 'Месяц на работающей турбине и перед каждым пуском и остановом турбоагрегата.

Однако и эти мероприятия не могут считаться достаточными для защиты "подшипников от выплавления при аварийных отключениях маслонасосов системы смазки, поскольку эти устройства в нормальных условиях эксплуатации находятся в неподвижном состоянии. Отказ в их работе можно обнаружить только в момент их вступления в работу, т. е. в аварийных режимах или при специальных проверках. Систематическое опробование систем защит хотя и уменьшает вероятность отказа в работе, но полностью исключить его не может, поэтому безаварийный останов крупной турбины при отказе в работе маслонасосов является проблемой первостепенной важности.

У современных крупных турбоагрегатов эта проблема решается применением дополнительных масляных емкостей, из которых масло самотеком подается в подшипники при выходе из строя насосов. Эти емкости должны быть расположены выше оси турбоагрегата и иметь достаточное количество масла для снабжения подшипников на все время выбега ротора машины. Чаще всего эти емкости располагаются в крышках подшипников. На рис. 5-11 приводится схема такого подшипника. Количество масла, поступающего в подшипники при останове, должно меняться с изменением частоты вращения, уменьшаясь к концу выбега. Снижение уровня в емкости уменьшает расход масла, что примерно соответствует изменению числа оборотов, однако полного соответствия расхода и потребности масла не наблюдается.

Для устранения этого недостатка ВТИ [49] 'предложен простой способ регулирования вытекающего масла. Масло из резервного объема подается в подшипник через трубу 2, имеющую сверления по высоте (рис. 5-11). В первый момент времени, когда начинается слив масла из аварийной емкости, масло подается через все отверстия. По мере понижения уровня в емкости 3 количество отверстий, через которое вытекает масло, уменьшается и при одновременном снижении напора расход масла сокращается. При этом за счет изменения диаметра и расположения отверстий может быть выполнен любой закон опорожнения емкости.

Пробные остановы турбины при выключенных насосах смазки показали достоточную надежность этой системы.

На рис. 5-12 [17] приведены результаты опыта останова одной из турбин при подаче масла в подшипники только из резервных емкостей. В процессе останова турбины при подаче масла только из аварийных емкостей замерялись температуры баббитовой заливки вкладышей подшипников, изменение количества масла в аварийных емкостях, вакуум в конденсаторе и частота вращения ротора турбины. Как видно из графика, некоторое повышение температуры баббита вкладышей кратковременно и не превосходит допустимых величин. В отдельных случаях аварийные емкости размещены не в крышках подшипников, а в специальных масляных бачках, расположенных на выхлопных патрубках ЦНД турбины. Это позволяет иметь бачки большей емкости, но приводит к появлению дополнительных маслопроводов, что усложняет конструкцию и ее монтаж.

Рис. 5-12. Результаты опыта останова турбины при подаче масла в подшипники только из резервных емкостей.

Іуи ~ температура колодки упорного подшипника;

H, із, U, fs — температура баббнта опорных подшипников турбины; п — частота вращении ротора.

Рис. 5-12. Результаты опыта останова турбины при подаче масла в подшипники только из резервных емкостей.

Іуи ~ температура колодки упорного подшипника;

H, із, U, fs — температура баббнта опорных подшипников турбины; п — частота вращении ротора.

|

Как показывает опыт эксплуатации блочных турбоагрегатов К-300-240, применение резервных емкостей масла позволяет решать еще одну важную задачу по обеспечению надежной эксплуатации этих агрегатов, имеющих масляные насосы с электроприводом. Резервные бачки обеспечивают безопасность подшипников и в момент автоматического переключения насосов смазки, даже в том случае, если переключение сопровождается глубоким провалом давления масла в системе смазки.

Весьма ответственным узлом масляной системы являются масляные уплотнения водородного охлаждения генератора. Согласно ПТЭ турбина должна быть остановлена при понижении перепада давлений «водород—масло>> ниже предельной величины. Это понижение может быть вызвано неисправностью регулятора перепада давлений «водород— масло», а также отключением или выходом из строя масло - насоса системы уплотнения генератора. В таком случае включается резервный маслонасос и действует аварийная сигнализация.

Для турбогенераторов мощностью 300 МВт и выше с целью повышения надежности маслоснабжения уплотнений генератора дополнительно применены масляные баки, которые установлены под крановыми путями на высоте 10 м от оси машины. Этим обеспечивается необходимый перепад давления «масло — водород», так как к верхней точке каждого бака подведена линия водорода из системы охлаждения генератора. Запас масла в баке рассчитан на снабжение уплотнений в течение времени выбега ротора.

В качестве защитных органов маслосистемы следует также назвать предохранительные клапаны, защищающие маслопроводы от резкого повышения давления. Это особенно касается маслосистем с главными насосами объемного типа, которые при отсутствии слива могут создать давление практически неограниченной величины и разорвать напорные маслопроводы.

Контроль за уровнем масла в масляном баке осуществляется с ■помощью ноплавкового указателя уровня. Последний устанавливается в маслозаборной камере и имеет звуковую и световую сигнализацию. Эта сигнализация включается при понижении уровня масла до минимальной отметки.

У турбогенераторов с водородным охлаждением генератора особое внимание следует обращать на возможность проникновения водорода в масляный бак. Водород, скапливаясь в верхней части бака, может создать взрывоопасную смесь. В этом случае достаточно искры, чтобы произошел взрыв. Искру может вызвать замыкание электрических контактов маслоука - зательного устройства. Для предотвращения подобных явлений необходимо тщательно вентилировать маслобак с помощью эксгаустера, кроме того, необходимо все сигнализирующие устройства выполнить без контактов.

В современных блочных установках все приборы контроля за работой маслосистемы и система управления устанавливаются на блочном щите управления, с которого и осуществляется все оперативное управление работой маслосистемы.

Date: 2016-02-19; view: 3875; Нарушение авторских прав