Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Условное обозначение видимых и невидимых швов

|

|

· над полкой — видимый;

· под покой — невидимый.

Обозначения видов сварок:

электродуговая — Э,

газовая — Г,

контактная — Кт,

в среде защитных газов — 3.

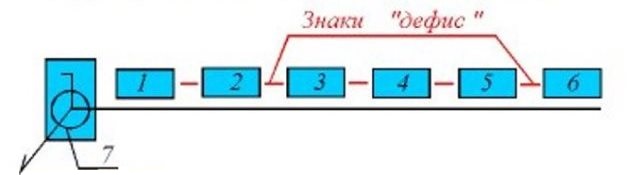

Условное обозначение сварного шва:

Согласно изображению:

№1 — Обозначение стандарта на типы и конструктивные элементы швов сварных соединений.

№2 — Буквенно-цифровое обозначение, ГОСТ.

№3 — Стандарт или тип, условный графический знак.

№4 — Размер швов в сечении, длина катета.

№5 — Знак углового шва с указанием длины участка.

Таблица 1

| Знак | Значение знака | Расположение знака |

| Прерывистый шов,шахматный шов |

|

| прерывистый или точечный с цепным расположением |

|

· №6 — Вспомогательный знак для обозначения обработки.

Таблица 2

| Знак | Значение знака | Расположение знака |

| по не замкнутой линии |

|

| Наплывы и неровности обработать с плавным переходом к основному металлу |

|

| Выпуклость снять |

|

· №7 — Обозначение для вспомогательного шва.

Таблица 3

| Знак | Значение знака | Расположение знака |

| по замкнутой линии |

|

| исполняется при монтаже изделия |

|

Ко всем видам знаков в условном обозначении сварного шва выдвигаются требования:

основные и вспомогательные знаки указываются сплошными тонкими линиями;

знаки должны быть одинаковой высоты с цифрами, которые входят в обозначения.

17. Особенности технологии РДС для углеродистых сталей.

Конструкции из среднеуглеродистой стали могут быть хорошо сварены при непременном соблюдении правил, изложенных в гл. 13, а также следующих дополнительных указаний. В стыковых, угловых и тавровых соединениях следует при сборке соединяемых элементов сохранять между кромками зазоры, предусмотренные ГОСТ, чтобы сварочная поперечная усадка происходила более свободно и не вызывала кристаллизационных трещин. Кроме того, начиная с толщины стали 5 мм и более, в стыковых соединениях делают разделку кромок, и сварку ведут в несколько слоев. Сварочный ток понижают. Сварку ведут электродами диаметром не более 4—5 мм постоянным током обратной полярности, что обеспечивает меньшее оплавление кромок основного металла и, следовательно, меньшую его долю и меньшее содержание С з металле шва. Для сварки применяют электроды Э42А, Э46А или Э50А. В стальных стержнях электродов содержится немного углерода, поэтому при их расплавлении и перемешивании с небольшим количеством среднеуглеродистого основного металла в шве углерода будет не более 0,1—0,15 %. При этом металл шва легируется Мп и Si за счет расплавляемого покрытия и таким образом оказывается равнопрочным основному металлу. Сварку металла толщиной более 15 мм ведут «горкой», «каскадом» или «блоками» для более медленного охлаждения. Применяют предварительный и сопутствующий подогрев (периодический подогрев перед сваркой очередного «каскада» или «блока» до температуры 120—250 °С). Конструкции, изготовленные из стали марок ВСт4пс, ВСт4сп и из стали 25 толщиной не более 15 мм и не имеющие жестких узлов, обычно сваривают без подогрева. В других случаях требуются предварительный и сопутствующий подогрев и даже последующая термическая обработка. Дугу зажигают только в месте будущего шва. Не должно быть незаваренных кратеров и резких переходов от основного к наплавленному металлу, подрезов и пересечений швов. Выводить кратеры на основной металл запрещается. На последний слой многослойного шва накладывают отжигающий валик.

Сварка среднеуглеродистой стали марок ВСт5, 30, 35 и 40, содержащей углерода 0,28—0,37% и 0,27— 0,45%, более затруднена, так как с увеличением содержания углерода ухудшается свариваемость стали.

Применяемую для арматуры железобетона средне-углеродистую сталь марок ВСт5пс и ВСт5сп сваривают ванным способом и обычными протяженными швами при соединении с накладками (16.1). Для сварки концы соединяемых стержней должны быть подготовлены: для ванной сварки в нижнем положении— обрезаны резаком или пилой, а при вертикальной сварке — разделаны. Кроме того, они должны быть зачищены в местах соединения на длину, превышающую на 10—15 мм сварной шов или стык. Сварка производится электродами Э42А, Э46А и Э50А для протяженных валиковых швов. При температуре воздуха до минус 30 °С необходимо увеличивать силу сварочного тока на 1 % при понижении температуры от 0°С на каждые 3°С. Кроме того, следует применять предварительный подогрев соединяемых стержней до 200—250 °С на длину 90—150 мм от стыка и снижать скорость охлаждения после сварки, обматывая стыки асбестом, а в случае ванной сварки не снимать формующих элементов до охлаждения стыка до 100 °С и ниже.

При более низкой температуре окружающего воздуха (от —30 до —50°С) следует руководствоваться специально разработанной технологией сварки, предусматривающей предварительный и сопутствующий подогрев и последующую термическую обработку стыков арматуры либо сварку в специальных тепляках.

Сварку других конструкций из среднеуглеродистой стали марок ВСт5, 30, 35 и 40 следует вести с соблюдением тех же дополнительных указаний. Стыки рельсовых путей обычно сваривают ванной сваркой с предварительным подогревом и последующим медленным охлаждением аналогично стыкам арматуры. При сварке других конструкций из этих сталей следует применять предварительный и сопутствующий подогрев, а также последующую термическую обработку.

Сварка высокоуглеродистых сталей марок ВСтб, 45, 50 и 60 и литейных углеродистых сталей с содержанием углерода до 0,7% еще более затруднительна. Эти стали применяют главным образом в литых деталях и при изготовлении инструмента. Сварка их возможна только с предварительным и сопутствующим подогревом до температуры 350—400 °С и последующей термообработкой в нагревательных печах. При сварке должны соблюдаться правила, предусмотренные для среднеуглеродистой стали. Хорошие результаты достигаются при сварке узкими валиками и небольшими участками с охлаждением каждого слоя. После окончания сварки обязательна термическая обработка.

18. Особенности РДС для легированных сталей.

Сварка легированных сталей средней (<7в=900— 1300 МПа) и высокой (<тв = 1500—2000 МПа) прочности затруднена вследствие склонности этих сталей к образованию закалочных структур. Для обеспечения требуемого качества сварных соединений придерживаются следующей технологии:

в деталях из высокопрочной легированной стали должны быть конструктивно предусмотрены плавные переходы при примыкании элементов и изменении сечений, плавные закругления угловых соединений и другие конструктивные формы, устраняющие концентрацию напряжений;

сборку элементов, как правило, рекомендуется производить в сборочных приспособлениях, обеспечивающих свободную усадку швов и сохранение при этом размеров конструкций;

сварные швы выполняют двумя способами:

с предварительным и сопутствующим подогревом, если к сварному соединению предъявляются требования прочности, равной или близкой прочности основного металла. Листовые конструкции толщиной 3 мм и менее сваривают без подогрева, при большей толщине назначают подогрев. Для сталей марок ЗОХГСА, 25ХГСА и др. температура подогрева 200—300 °С. Сварку ведут покрытыми электродами, содержащими в металле стержней пониженный процент углерода и обеспечивающими высокие механические свойства шва за счет его легирования. Электроды применяют с покрытием основного типа.

Тип электрода назначают в зависимости от марки стали: 385 (марки УОНИИ-13/85), Э100 (марки ВИ-10-6), 125 (марки НИАТ-ЗМ) и др. Чтобы избежать перегрева, применяют малую погонную энергию (пониженное тепло-вложение). После сварки соединение подвергают термообработке — высокому отпуску. Стали высокопрочные с повышенным содержанием углерода 30Х2ГСНВМ, 23Х2НВФА, ЗОХГСНА и др. при толщине металла не более 4—5 мм сваривают в аргоне вольфрамовым электродом. Для лучшего формирования стыковою шва первый слой сваривают в потолочном положении с защитой верхней стороны шва газом. Целесообразна аргонодуговая сварка импульсной дугой. Термообработка после сварки обязательна. При сварке сталей с повышенным содержанием углерода или с большим числом швов на узлах, ребрах и т.п. рекомендуется применять промежуточный отпуск или локальную термообработку (индуктором газовым пламенем и т.п.) вдоль сварного соединения в процессе сварки;

без предварительного и сопутствующего подогрева, если к сварному соединению не предъявляются требования прочности, близкой к прочности основного металла. В этом случае сварку швов выполняют электродами, обеспечивающими получение аустенитного металла шва с <7в = 500—600 МПа. Применяют электроды марки НИАТ-5 (типа Э-11Х15Н25М6АГ2) и др. В этом случае последующую термообработку не производят.

19. Особенности РДС для чугунов.

Чугуном называют железоуглеродистый сплав, содержащий более 2 % углерода. В зависимости от содержания углерода чугун может быть белым и серым.

В белом чугуне углерод находится в виде цементита. У белого чугуна светлый излом, он обладает высокой твердостью и хрупкостью, вследствие чего не поддается обработке резанием, а применяется ограничено в виде литых деталей, от которых требуется твердость и износоустойчивость.

Серый чугун, в котором углерод находится в виде графита, имеет серый излом. Серый чугун широко применяют в промышленности вследствие простоты получения и низкой стоимости, хороших литейных свойств, надежной работы в условиях различных нагрузок и температур. Серые чугуны различаются по состоянию находящегося в них графита. Распространен серый чугун, в котором углерод находится в виде пластинчатого графита. Чугун с шаровидным графитом — высокопрочный и обладает хорошими литейными свойствами, хорошей обрабатываемостью, меньшей чувствительностью к концентраторам напряжений и механическими свойствами на уровне углеродистые сталей. Ковкий чугун содержит графит в виде хлопьев и обладает большей пластичностью.

Обычный серый чугун содержит 2,5—4 % углерода, 2,5—4 % кремния и другие элементы. Получение высокопрочного и ковкого чугуна достигается изменением процентного содержания углерода, кремния и других примесей, а также термической обработкой и различной скоростью охлаждения.

Сварка чугуна затруднена из-за склонности к образованию трещин, низкой пластичности и прочности, что при местном нагреве сварочной дугой или при охлаждении после сварки может вызвать растрескивание деталей. В металле шва и околошовной зоны при повышенных скоростях охлаждения возникает отбеливание, затрудняющее последующую механическую обработку.

Для устранения трудностей, возникающих при сварке чугуна, необходимо в первую очередь регулировать химический состав основного и наплавленного металла, добиваясь наиболее полного осуществления процесса графитизации (устранения отбеливания, вызванного цементитом).

Удовлетворительно сваривается чугун с мелкозернистой перлитной структурой и мелкими графитовыми включениями. Плохо свариваются чугуны с грубой структурой и крупным графитом. Почти не поддаются сварке чугунные детали, работавшие долгое время при температуре 300—400 °С и выше или длительно соприкасавшиеся с маслом и керосином.

Для обеспечения графитизации шва и зоны влияния применяют сварочные электроды, содержащие больше графитизаторов, чем в основном металле. На практике сварку чугуна применяют главным образом при ремонте чугунных деталей механизмов и для исправления дефектов литья (раковин, пор и т.п.). Применяют два основных способа: холодную сварку чугуна (без его подогрева) специальными электродами и горячую сварку с нагревом свариваемых деталей до температуры 600—700°С. Для устранения небольших дефектов в деталях иногда применяют полугорячую сварку с нагревом до 250—400 °С.

20. Особенности РДС для цветных сплавов.

Сварка деталей из меди достаточно затруднена из-за ее специфических теплофизических свойств. Медь отличается высокой теплопроводностью (в шесть раз больше, чем у железа), увеличенным коэффициентом линейного расширения и жидкотекучестью.

При сварке она легко окисляется, образуя оксид Си2О, который выделяется по границам зерен меди при ее остывании и, имея более низкую температуру плавления, чем медь, способствует образованию кристаллитных трещин. Расплавленная медь хорошо растворяет водород, который при кристаллизации шва (с большой скоростью охлаждения вследствие высокой теплопроводности) выделяется и образует пористость. Соединяясь с оксидом меди, водород, кроме того, образует воду

Вода превращается в пар, который при затвердевании металла не успевает выделиться.

Находясь в порах под большим давлением, пары ЕОДЫ способствуют образованию трещин. Такой дефект сварки называют «водородной болезнью», так как первопричиной его был водород.

Несмотря на указанные трудности сварки, медь широко применяют в качестве конструкционного материала при изготовлении химической аппаратуры, электротехнических устройств и других изделий. Это объясняется ее высокими механическими свойствами (сув в отожженном состоянии 200 МПа, 65=50%, ан—160—180 Дж/см2), которые сохраняются в условиях самых низких температур, коррозионной стойкостью, высокой электропроводностью и хорошей обрабатываемостью.

При сварке меди основной задачей является уменьшение содержания в сварочной ванне кислорода и водорода.

ГОСТ 859—78* предусматривает ограничение содержания в меди висмута, свинца, серы и фосфора, которые ухудшают свариваемость. Для сварки конструкций содержание кислорода должно быть не более 0,01%.

Большая теплопроводность меди вызывает быстрое остывание ванны, вследствие чего для удаления из нее газов и шлаков требуются увеличенная погонная энергия, а также в большинстве случаев предварительный подогрев и применение более активных раскислителей, чем при сварке стали. В связи с повышенным линейным расширением меди при сварке требуется жесткое закрепление сварных соединений или же сборка их на прихватках. Жидкотекучесть ванны ограничивает сварку только в нижнем или слегка наклонном положениях и требует применения подкладок из графита, асбеста, флюса и других материалов.

При сварке меди металлическими покрытыми электродами применяют электроды марки ЗТ, К-ЮО («Комсомолец-100»), ММЗ-2 и др. Медь толщиной до 4 мм сваривают без скоса кромок, при большей толщине делают разделку с общим углом 70—90°. Сварку ведут постоянным током обратной полярности, силу тока подбирают по формуле /CB = 50d3. При сварке поддерживают короткую дугу без колебаний электрода. После сварки следует проковать шов: при толщине 4^-5 мм — в холодном состоянии и при большей толщине — после подогрева до 300—400 °С с последующим отжигом.

Предварительный подогрев до 300—500 °С применяют при толщине металла более 4—5 мм.

Электродами ММЗ-2 можно вести сварку на переменном токе, но при этом разбрызгивание увеличивается.

Металл шва, выполненный покрытыми электродами, обладает хорошими механическими свойствами (ав=200 МПа, б5=18—20%, <хн=60—80 Дж/см2). Однако его состав отличается от состава основного металла из-за присутствия легирующих элементов (Мп, Si и др.), применяемых при сварке в качестве раскислителей и ухудшающих электропроводность и другие свойства.

Сварка меди в среде инертных газов неплавящимся электродом обеспечивает высокое качество сварного соединения. В качестве защитных газов используют аргон или азОт, который для меди является нейтральным и защитным газом. Сварка в азоте отличается более глубоким проплавлением и высокой производительностью, однако устойчивость дугового разряда в азоте ниже, чем в аргоне или гелии. Чаще используют смесь газов аргона и азота высших сортов (70—80)% Ar+(20—30)% N2, что экономит дорогой аргон, повышает устойчивость дуги и производительность труда. Для сварки используют лаптанирован-ные (ЭВЛ) или итерированные (ЭВИ) вольфрамовые электроды. Металл толщиной до 5 мм сваривают без разделки кромок, при толщине 6—12 мм делают одностороннюю разделку со скосом 2 кромок, а при большей толщине — двухстороннюю с углом раскрытия 70—90°, притупления не оставляют. Для присадки применяют проволоку из меди и ее сплавов. Несмотря на газовую защиту, кислород все же попадает в шов, поэтому применяют проволоку с раскислителями, например с марганцем и кремнием, однако шов при этом теряет свои высокие теплофизические свойства. Более эффективно применение проволок, низколегированных редкоземельными металлами, которые удаляют кислород, но не остаются в шве.

Свариваемые кромки и проволоку перед сваркой тщательно очищают механическим путем и обезжиривают. Металл толщиной 4—5 мм сваривают с подогревом до 350 °С, при большей толщине температуру подогрева увеличивают до 400—800 °С. Сварку ведут постоянным током прямой полярности либо переменным током, используя типовые установки УДГ-501, УДГУ-301 и др. Стыковые соединения сваривают на графитизированной или флюсовой подкладке. Применяют повышенную силу сварочного тока: при толщине металла 2—4 мм — 200—300 А, при толщине 6— 10 мм(—250—400 А. Сварку ведут справа налево при небольшом наклоне электрода углом вперед на 80— 90е по отношению к изделию и наклоне присадочной проволоки на 10—15°.

Дуговая сварка меди угольным электродом применяется ограниченно для малоответственных соединений. Сварку ведут угольными или графитизированными электродами диаметров 4—20 мм в нижнем положении на постоянном токе прямой полярности силон 200—700 А длинной дугой во избежание науглероживания металла и увеличения пористости. Диаметр электрода подбирают в зависимости от толщины металла, а силу тока берут в пределах (45—55)d3. Присадочную проволоку применяют диаметром 3—5 мм марки Ml или бронзовую марки БрКМц-3-1. Защитный флюс, составленный из прокаленной буры и 5 % металлического магния, наносят в виде пудры на свариваемые кромки или проволоку, предварительно смоченные раствором жидкого стекла и затем просушенные на воздухе. Перед сваркой начальный участок подогревают до 250—200 °С. Металл толщиной до 4 мм сваривают без скоса кромок, при большей толщине делают разделку с углом 80—90°. Сваренный шов следует проковать при температуре 550—750° и быстро охладить в воде.

Дуговая сварка латуни затруднена тем, что при ее нагреве и расплавлении испаряется цинк, являющийся составной частью латуни, вследствие чего ее качество (прочность и плотность) ухудшается, а кроме того, выделяются вредные для здоровья пары цинка и его окислов.

Латунь небольшой толщины сваривают графитизированными электродами. Для уменьшения выгорания цинка поддерживают короткую дугу, а заостренный конец электрода погружают в ванночку расплавленного металла, в результате чего дуга горит в газовом пузыре из паров цинка и его выгорание уменьшается. Сварку ведут постоянным током прямой полярности без присадочного металла. При толщине металла 3— 16 мм делают одностороннюю разделку под углом 70°, при большей толщине — криволинейную разделку, притупление оставляют 1,5—2 мм. Металл толщиной более 10 мм подогревают перед сваркой до 300— 350 °С. Сварку ведут на подкладках, предохраняющих от прожогов, с присадочным металлом — проволокой марки ЛК80-3 диаметром 6—8 мм, предварительно покрытой флюсом. Используют флюс, состоящий из смеси: криолита — 35%, хлористого натрия — 12,5, хлористого калия — 50 и древесного угля — 2,5 %. Сварные соединения, выполненные указанным способом, имеют высокие механические показатели: ов = =360—400 МПа, угол загиба 170—180°.

ДЛЯ сварки латуни покрытыми электродами применяют электроды с покрытием типа ЗТ со стержнем из бронзы БрКМц-3-1. Сварку выполняют короткой дугой без колебаний конца электрода постоянным током обратной полярности. Под стыком укладывают прокаленную асбестовую подкладку. При толщине латуни до 4 мм сварку ведут без разделки кромок, при толщине 4—10 мм делают одностороннюю разделку под углом 60—70°, а при большей толщине — двухстороннюю разделку. Подогрев применяют при толщине металла более 10 мм.

Покрытыми электродами сваривают в основном дефекты литья и, при невозможности применить другие способы, соединения из простых цинковых латуней. Для сварки латуни более сложного состава (с примесью Mn, Fe, Al и других элементов) стержень электрода берут того же состава, что и основной металл.

Латунь хорошо сваривается в аргоне вольфрамовым электродом. В качестве присадочного металла при этом используются прутки из бронзы БрКМц-3-1. При сварке сложных латуней применяют присадочную проволоку того же состава, что и свариваемый металл. Подготовка соединений к сварке, разделка кромок и подогрев аналогичны сварке покрытыми электродами.

Бронзы представляют собой сплавы меди с оловом, алюминием, марганцем, кремнием и другими элементами.

Бронзы обладают хорошими литейными, антифрикционными и антикоррозионными свойствами, высокой прочностью и пластичностью (примерно на уровне меди), хорошо обрабатываются и поэтому широко применяются в промышленности. Существует значительное количество марок бронз различного назначения, химический состав которых необходимо учитывать при сварке. Бронзы сваривают угольными, покрытыми электродами, а в среде аргона — вольфрамовьши электродами. Сварка бронз аналогична сварке меди, но имеет свои особенности.

При сварке бронзы угольным электродом в качестве присадочного металла применяют литые бронзовые прутки того же состава, что и основной металл. Флюсы подбирают разного состава. Для сварки алюминиевых бронз флюс изготовляют из хлористых и фтористых солей щелочных и щелочно-земельных металлов и криолита для удаления оксида алюминия. Для сварки оловянистых бронз флюс изготовляют из смеси буры и борной кислоты. Флюс, замешанный жидким стеклом, наносят на кромки и присадочные прутки, причем при нанесении на прутки в смесь добавляют 20 % древесного угля. При сварке бронз применяют предварительный подогрев до невысоких температур; для оловянистых бронз температура подогрева должна быть не более 100—150 °С. Сварку выполняют постоянным током прямой полярности.

Бронзы сваривают металлическими электродами со стержнями, близкими по составу к основному металлу, покрытыми различного типа обмазками. Например, для сварки и наплавки алюминиевой бронзы марки БрАМц-9-2 применяют стержни из проволоки БрАМц-9-2, покрытые смесью следующего состава, %: криолит — 83, хлористый калий — 5, ферромарганец — 8, алюминиевая пудра—2 и бентонит —2. Смесь замешивают жидким стеклом. Сварку этими электродами ведут постоянным током обратной полярности с предварительным подогревом до 200—300 °С. При толщине металла более 4 мм применяют разделку кромок под углом 90°. Швы накладывают при токе средней силы тонкими широкими слоями. Бронзы оловянистые также сваривают покрытыми электродами, но стержни делают из бронзы БРОФ6,5-0,15 с повышенным содержанием фосфора. Большинство марок бронз хорошо сваривается неплавящимся вольфрамовым электродом в среде аргона без присадочного (при толщине до 4 мм) и с присадочным металлом того же состава, что и основной металл. Сварку ведут постоянным током прямой полярности. Медно-оловя-нистые бронзы сваривают без подогрева при толщине до 10 мм, медно-алюминиевые — до 6 мм, а медно-кремнемарганцевые — до 15 мм. При сварке алюминиевых бронз присадочные прутки покрывают флюсом из хлористых и фтористых солей щелочных и щелоч-но-земельных металлов и криолита или же применяют переменный ток.

21. Свариваемость сталей. Способы определения свариваемости. Группы сталей по свариваемости.

Способность стали к образованию качественного сварного соединения называют свариваемостью, которая определяется внешними и внутренними факторами. К ним помимо химического.состава относятся технология сварки (режимы), жесткость сварного узла, а также комплекс требований, предъявляемых к сварному соединению условиями эксплуатации.Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы: 1 – хорошая свариваемость; 2 – удовлетворительная свариваемость; 3 ограниченная свариваемость; 4 – плохая свариваемость. К Первая группа – хорошо сваривающиеся стали, у которых Сэкв не более 0,25%. Эти стали, при обычных способах сварки не дают трещин, сварка таких сталей выполняется без предварительного и сопутствующего подогрева, без последующей термической обработки. Вторая группа – удовлетворительно сваривающиеся стали, у которыхСэкв в пределах от 0,25% до 0,35%, такие стали допускают сварку без появления трещин только в нормальных производственных условиях, когда температура окружающей среды выше ноля градусов и отсутствует ветер и т.д,В условиях, отличающихся от нормальных предварительным подогревом или с предварительной и последующей термообработкой. Третья группа – С ограниченной свариваемостью, где С экв в пределах от 0,35% до 0,45%. К этой группе относятся стали, которые в обычных условиях сварки склоны к образованию трещин. Сварка таких сталей производится по специальной технологии, регламентирующей режимы предварительной термообработки и тепловой обработки после сварки. Четвёртая группа – с плохой свариваемостью, где С экв более 0,45%. Стали, входящие в эту группу, наиболее трудно поддаётся сварке, склонны к образованию трещин. Сварка их выполняется с обязательной предварительной термообработкой перед сваркой, подогревом в процессе сварки и последующей термообработкой.

Применяемые на практике методы определения свариваемости используются для проверки свойств основного металла и выяснения пригодности данной технологии сварки или сварочных материалов (электродов, сварочной проволоки, флюсов, защитных газов) для изготовления конструкции, соответствующей требованиям эксплуатации.

Все испытания, проводимые для определения показателей свариваемости, условно можно разделить на две основные группы. К первой группе относятся испытания, применяемые при разработке новых марок стали, новых способов сварки и сварочных материалов, новых типов конструкций и при выборе марки стали, которая при данной технологии обеспечивает возможность получения качественной конструкции. Эту группу испытаний проводят, как правило, исследовательские организации в лабораторных условиях. Ко второй группе относятся испытания, применяемые при проверке кондиционности данной уже изученной марки стали или данного сварочного материала и при проверке пригодности изученной марки стали для изготовления новых конструкций. Вторую группу испытаний, как правило, производят в заводских условиях.

Методы определения показателей свариваемости можно разделить на прямые, при которых оценку производят путем сварки образцов заданной конструкции, и на косвенные, при которых сварочный процесс заменяют другим, имитирующим его процес^ сом. Косвенные методы испытания следует рассматривать только как предварительные. Результаты их в большинстве случаев должны быть проверены путем прямых испытаний. Методы определения показателей свариваемости весьма разнообразны и многочисленны. В литературе описано более 200 таких методик. Тип образца обычно выбирают исходя из стремления максимально приблизить условия его испытания к условиям эксплуатации конструкции.

22. Сварочная ванна (форма, основные параметры). Факторы, влияющие на форму сварочной ванны при РДС.

Объем расплавленного металла, образующийся при сварке плавлением под воздействием источника тепла, называют сварочной ванной. Различают сварочную ванну первого типа, образующуюся, например, при дуговой или газопламенной сварке, и второго типа, образующуюся при электрошлаковой сварке. Рассмотрим подробнее сварочную ванну первого типа, поскольку она встречается чаще (рис. 1).

Рис. 1. Схема образования шва при дуговой сварке:

1 - линия (зона) сплавления; 2 - частично оплавленные зерна основного металла; 3 - столбчатые кристаллиты; 4 - кристаллизационные слои; 5 - автономные неориентированные кристаллиты; S - толщина свариваемой кромки; h - глубина проплавления; е - ширина шва; q - высота усиления шва

В головной части ванны на линии АБВ (на фронте плавления) происходит плавление основного металла. Под действием давления дуги, потоков газа, реакции паров металла, конвекции, возникающей из-за неравномерного нагрева, жидкий металл под источником тепла (под сварочной дугой) оттесняется, постоянно перемещаясь в хвостовую часть ванны. В нем образуется углубление-кратер, которым определяется глубина проплавления h. В хвостовой части ванны металл охлаждается и на задней границе ванны (на линии АГВ), которую называют фронтом затвердевания, кристаллизуется. Электродный или присадочный металл, расплавляясь, перемешивается в сварочной ванне с основным металлом и обеспечивает усиление q сварного шва. Между металлом шва и основным металлом свариваемой детали образуется четкая граница 1, которую называют зоной сплавления, или, при малой ее ширине, линией сплавления.

Размеры и параметры сварочной ванны зависят от тепловой мощности источника тепла, скорости сварки и теплофизических свойств свариваемого и электродного материалов. Длину ванны при дуговой сварке можно определить по формуле

L = k(UI)2/(Vсвδ2),

где к = 2,8...3,6 мм/(кВ*А); U - напряжение на дуге, В; I - сила сварочного тока, А; δ - толщина свариваемых кромок, мм.

Длительность пребывания сварочной ванны в жидком состоянии рассчитывают как отношение длины сварочной ванны L к скорости сварки Vсв:

tж = L/ Vсв.

Ширина сварочной ванны определяет ширину шва е, которая характеризует форму шва. Коэффициент формы шва ψ приближенно находят как отношение ширины шва к глубине проплавления:

ψ=e/h.

К основным параметрам дуговой сварки относятся сила сварочного тока IСВ, напряжение дуги UД, скорость сварки VСВ. Помимо того, усло- вия сварки зависят от ряда дополнительных факторов, диаметра элек- трода, рода и полярности тока, положения электрода по отношению к ванне и др. Сила сварочного тока в наибольшей степени определяет тепловую мощность дуги. При постоянном диаметре электрода с увеличением си- лы тока возрастает концентрация тепловой энергии в пятне нагрева, по- вышается температура газовой среды столба дуги, стабилизируется по- ложение активных пятен на электродах. С увеличением силы тока дуги возрастают длина сварочной ванны, ее ширина и особенно глубина про- плавления. В определенных пределах изменения силы тока глубина проплавления сварочной ванны может быть оценена зависимостью, близкой к линейной: СВ H kI, (4.3) где k – коэффициент, зависящий от рода тока, полярности, диаметра электрода, степени сжатия дуги и др. С увеличением напряжения дуги также возрастает тепловая мощность, а, следовательно, и размеры ванны. Наиболее интенсивно увеличиваются ширина и длина ванны. При постоянной силе тока повышение напряжения дуги незначительно сказывается на глубине проплавления. Путем медлен- ного уменьшения длины дуги и соответственно напряжения ее можно подой- ти к процессу сварки погруженной дугой. Изменение скорости сварки при постоянной тепловой мощности дуги заметно сказывается на размерах сварочной ванны и шва. С повы- шением скорости уменьшаются глубина проплавления и ширина ванны, а длина несколько увеличивается. Важным параметром дуговой сварки является погонная энергия, представляющая отношение эффективной тепловой мощности дуги к ско- рости ее перемещения (скорости сварки). Этот параметр является обобщаю- щим по отношению к основным параметрам сварочного режима и может быть представлен формулой СВ СВ g Н V I U Q. (4.4) Погонная энергия характеризует тепловложение в сварное соеди- нение и представляет количество тепловой энергии, вводимое на едини- цу длины однопроходного шва. Этот параметр очень важен для оценки воздействия термического цикла сварки на основной и наплавленный 54 металл шва. При постоянной погонной энергии повышение скорости сварки вызывает увеличение термического к.п.д. процесса, что связано с возрастанием глубины проплавления и уменьшением ширины свароч- ной ванны. Дополнительными параметрами, определяющими условия сварки и особенности горения дуги, являются диаметр электрода, род тока и др. Например, при постоянной силе тока диаметр электрода определяет плотность энергии в пятне нагрева и подвижность дуги. При неизменном значении погонной энергии можно изменять диаметр электрода, род тока и полярность, использовать колебания электрода или наклон его к поверхности изделия и др. Эти особенности процесса, в свою очередь, сказываются на формировании ванны и конечных размеров швов.

23. Металлургические процессы в сварочной ванне.

По своей природе сварка является металлургическим процессом. Металлургия сварки характеризуется теми физико-химическими процессами, которые протекают в сварочной зоне. Они определяются взаимодействием расплавленного металла со сварочными флюсами, шлака- ми и газами, а также охлаждением и кристаллизацией металла шва и превращениями основного металла в зоне термического влияния. Эти процессы протекают на всех стадиях дуговой сварки: в период плавления электрода, перехода капли жидкого металла через дуговой промежуток и в самой сварочной ванне. Однако в отличие от общей металлургии, характерной для сталеплавильных агрегатов, условия протекания металлургических процессов при сварке отличаются рядом особенностей, влияющих как на ход их развития, так и на получаемые результаты. Такими особенностями являются: 1. Малый объем сварочной ванны и в то же время достаточно большие относительные количества реагирующих фаз в ней. 2. Высокие температуры в различных областях сварочной зоны и большой перегрев расплава в ванне. 3. Движение жидкого металла, интенсивное перемешивание расплав- ленных продуктов и их непрерывное обновление и обмен в свароч- ной ванне. 4. Высокие скорости охлаждения и кристаллизации наплавленного металла. В этих условиях наблюдается активное взаимодействие расплав- ленного металла с окружающей газовой средой и флюсами, нагретыми до высоких температур. Протекание процессов происходит с большой скоростью. Однако в связи с кратковременностью существования расплава и постоянного обновления взаимодействующих фаз чаще всего они не доходят до полного завершения и большинство реакций в сварочной зоне не достигает равновесного состояния. К тому же создаются условия, препятствующие полному очищению металла шва от различных неметаллических включений, оксидов и газов, которые из-за быстрого затвердевания расплава не успевают выходить на поверхность сварочной ванны и удаляться в шлак. С другой стороны, высокие скорости охлаждения и кристаллизации металла существенно отражаются на строении получаемых швов, приводят к мелкозернистой структуре их, уменьшению химической неоднородности, а в результате – повышению свойств литого металла шва. 56 Имеющие место металлургические процессы связаны с протеканием определенных химических реакций, в результате которых может происходить окисление или раскисление металла шва, легирование его определенными элементами, растворение и выделение в шве газов и др. Некоторые из них ведут к ухудшению свойств получаемых соединений и являются нежелательными (например, окисление), другие способствуют повышению качества и свойств соединений и часто проводятся преднамеренно, например, раскисление. Поэтому в том или ином случае назначения условий сварки необходимо исходить из анализа прохождения всего комплекса физико-химических процессов, имея в виду, что общим результатом их должно быть получение металла шва с определенными свойствами и определенного химического состава. Это определяется не только составом присадочного и основного металла, но и в значительной степени зависит от характера и интенсивности реакций, протекающих в процессе сварки

24. Сварочная дуга. Зажигание, строение

Электрическая дуга представляет собой один из видов электрических разрядов в газах, при котором наблюдается прохождение электрического тока через газовый промежуток под воздействием электрического поля. Электрическую дугу, используемую для сварки металлов, называют сварочной дугой. Дуга является частью электрической сварочной цепи, и на ней происходит падение напряжения. При сварке на постоянном токе электрод, подсоединенный к положительному полюсу источника питания дуги, называют анодом, а к отрицательному – катодом. Если сварка ведется на переменном токе, каждый из электродов является попеременно то анодом, то катодом. Промежуток между электродами называют областью дугового разряда или дуговым промежутком. Длину дугового промежутка называют длиной дуги. По длине дугового промежутка дуга разделяется на три области (рис. 2.1): катодную, анодную и находящийся между ними столб дуги. 35 Рис. 2.1. Строение электрической дуги и распределение напряжения в ней: 1 – катодная область; 2 – столб дуги; 3 – анодная область. Дуговая сварка плавлением основана на использовании тепла электрической дуги, которая представляет собой длительный электрический разряд в газе, выделяющий значительное количество энергии. Сварочная дуга образуется между электродом и изделием или между двумя электродами, имеющими разность потенциалов. При соприкосновении электрода с изделием разогреваются и сгорают мелкие выступы между ними, образуя пары металла и ионизированный газ, в котором при напряжении 20—30 В образуется электрический разряд. Длительность разряда и образование дуги достигаются отрквом электрода от изделия на расстояние 2—5 мм. При высокой разности потенциалов между электродом и изделием (несколько тысяч вольт) при их сближении происходит зажигание дуги. Под действием разности потенциалов, высокой температуры и светового излучения электроны двигаются с большой скоростью, отрываясь первоначально с поверхности отрицательного электрода (эмиссия электронов). Ударяясь об атомы и молекулы газа испаряющегося материала, электроны добавляют или отнимают у них отрицательные заряды, превращая в положительные и отрицательные ионы, которые в свою очередь двигаются в дуговом пространстве, усиливая его ионизацию. Таким образом воздух, который в обычном состоянии не является проводником электричества, ионизируясь в дуговом пространстве, становится проводником электрического тока, вследствие чего достигается длительное горение дуги. Движение электронов и ионов в дуговом пространстве происходит при наличии двух полюсов: отрицательного — катода и положительного — анода, которые в известной степени упорядочивают движение этих частиц, так как электроны, имеющие отрицательный заряд, а также отрицательные ионы, двигаются к положительному полюсу, а положительные ионы — к отрицательному. На рис. 1 показана схема строения дуги постоянного тока. Электрод 1 является катодом, а изделие 7 — анодом, и в данном случае играет роль второго электрода.

Рис. 1. Схема дуги: 1 — электрод (катод); 2 —катодное пятно; 3 — катодная область; 4 — столб дуги; 5 —анодная область; 6 — анодное пятно; 7 — изделие (анод)

25. Тепловые свойства сварочной дуги.

Наиболее важным свойством для сварки являются тепловые свойства дуги. Температура сварочной дуги очень высокая — около 5500°С и зависит от диаметра электрода, плотности тока, материала электродов и состава газовой среды. На катоде она более низкая, чем на аноде, и максимального значения достигает в столбе дуги. При ручной сварке на постоянном токе разница температур на катоде и аноде используется для увеличения расплавления электрода или изделия. Тепловые возможности сварочной дуги измеряются ее тепловой мощностью.

Неиспользуемая на нагрев основного и присадочного металла часть полной тепловой мощности уходит в атмосферу, на световое излучение, уносится с каплями металла при разбрызгивании.

Для определения затраты тепла при сварке пользуются понятием погонной энергии сварки, которой называют количество теплоты, вводимой в металл в процессе сварки в единицу времени, отнесенное к единице длины шва.

Процесс плавления и переноса электродного металла на изделие под воздействием тепла дуги происходит непрерывно во время ее горения в виде капель и последовательно повторяется. После образования капли расплавленного металла происходит ее сближение с изделием и затем кратковременное короткое замыкание и переход капли на изделие, после чего возобновляется горение дуги (3.3, в), и процесс переноса повторяется. В зависимости от полярности сварочного тока, состава электродного металла и покрытия величина капель меняется от 0,1 до 3— 4 мм в диаметре. При сварке крупными каплями увеличиваются разбрызгивание и потери металла, мелкокапельный перенос обеспечивает стабильность процесса сварки, лучшее использование сварочного материала и лучшее качество. Обычно мелкокапельный перенос достигается при сварке открытыми электродами, а при механизированной сварке тонкой проволокой возможен струйный перенос.

Перенос капель расплавленного металла на изделие даже в самых неудобных его положениях объясняется действием нескольких сил. Сила тяжести способствует переносу капель при сварке в нижнем- положении и препятствует при других положениях. Сила поверхностного натяжения уменьшает величину капель, придает им сферическую форму, способствует удержанию их на конце электрода и переходу в ванночку расплавленного металла, удерживает от растекания и придает капле определенную форму. Перенос капель осуществляется также действием Электродинамических сил, возникающих вдоль оси электрода, вследствие напряженности, электрического поля зоны электрода и основного металла. Кроме этого, значительные усилия для переноса капель создает газовое дутье в зоне столба дуги, образующееся при испарении металла и электродного покрытия под действием высокой температуры.

26. Электрические свойства сварочной дуги.

Электрические свойства дуги определяются процессами, протекающими в ее трех характерных зонах – столбе, а также в приэлектродных областях дуги (катодной и анодной), которые находятся между столбом дуги с одной стороны и электродом и изделием с другой.

Для поддержания плазмы дуги при сварке плавящимся электродом достаточно обеспечить ток от 10 до 1000 ампер и приложить между электродом и изделием электрическое напряжение порядка 15 – 40 вольт. При этом падение напряжения на собственно столбе дуги не превысит нескольких вольт. Остальное напряжение падает на катодной и анодной областях дуги. Длина столба дуги в среднем достигает 10 мм, что соответствует примерно 99% длины дуги. Таким образом, напряженность электрического поля в столбе дуги лежит в пределах от0,1 до 1,0 В/мм. Катодная и анодная области, напротив, характеризуются очень короткой протяженностью (около 0.0001 мм для катодной области, что соответствует длине свободного пробега иона, и 0.001 мм для анодной, что соответствует длине свободного пробега электрона). Соответственно, эти области имеют очень высокую напряженность электрического поля (до 104 В/мм для катодной области и до 103 В/мм для анодной).

Экспериментально установлено, что для случая сварки плавящимся электродом падение напряжения в катодной области превышает падение напряжения в анодной области: 12 – 20 В и 2 – 8 В соответственно. Учитывая то, что выделение тепла на объектах электрической цепи зависит от тока и напряжения, то становится понятным, что при сварке плавящимся электродом больше тепла выделяется, в той области, на которой падает больше напряжения, т.е. в катодной. Поэтому при сварке плавящимся электродом используется, в основном, обратная полярность подключения тока сварки, когда катодом служит изделие для обеспечения глубокого проплавления основного металла (при этом положительный полюс источника питания подключают к электроду). Прямую полярность используют иногда при выполнении наплавок (когда проплавление основного металла, напротив, желательно чтобы было минимальным).

В условиях сварки ТИГ (сварка неплавящимся электродом) катодное падение напряжения, напротив, значительно ниже анодного падения напряжения и, соответственно, в этих условиях больше тепла выделяется уже на аноде. Поэтому при сварке неплавящимся электродом для обеспечения глубокого проплавления основного металла изделие подключают к положительной клемме источника питания (и оно становится анодом), а электрод подключают к отрицательной клемме (таким образом, обеспечивая еще и защиту электрода от перегрева).

При этом, независимо от типа электрода (плавящийся или неплавящийся) тепло выделяется, в основном, в активных областях дуги (катодной и анодной), а не в столбе дуги. Это свойство дуги используется для того, чтобы плавить только те участки основного металла, на которые направляется дуга.

Те части электродов, через которые проходит ток дуги, называют активными пятнами (на положительном электроде – анодным, а на отрицательном – катодным пятном). Катодное пятно является источником свободных электронов, которые способствуют ионизации дугового промежутка. В то же время к катоду устремляются потоки положительных ионов, которые его бомбардируют и передают ему свою кинетическую энергию. Температура на поверхности катода в области активного пятна при сварке плавящимся электродом достигает 2500 … 3000 °С.

27. Саморегулирование сварочной дуги.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги. Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис. 4.

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги — включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

28. Трансформаторы с нормальным магнитным рассеянием.

Сварочные трансформаторы с нормальным магнитным рассеянием и дросселями, имеющими воздушный зазор СТЭ-24 и СТЭ-34, были обычными понижающими трансформаторами с жесткой характеристикой, а для создания падающей характеристики они комплектовались отдельными дросселями — проволочными катушками со стальными сердечниками, имеющими большое индуктивное сопротивление; эти трансформаторы использовались в начальный период развития сварки. Регулирование величины тока осуществлялось изменением воздушного зазора k путем передвижения подвижной части дросселя. Были также распространены трансформаторы со встроенным дросселем серии GTH, предложенные академиком В. П. Никитиным для ручной сварки, и трансформаторы серии ТСД для механизированной сварки на больших токах, имеющие дистанционное управление током путем включения с пульта управления механизма перемещения подвижной части дросселя и изменения воздушного зазора. Однако трансформаторы со встроенным дросселем серии СТН подвержены сильной вибрации и в настоящее время не применяются. Мощные трансформаторы ТСД-1000-3 и ТСД-2000-2 еще используются для автоматизированной сварки под флюсом, но промышленностью уже не выпускаются.

29. Трансформаторы с увеличенным магнитным рассеянием.

Большая часть сварочных трансформаторов специально разработана с увеличенным магнитным рассеянием. Это достигается размещением первичной и вторичной обмотки на значительном расстоянии друг от друга. Проще всего пояснить принцип увеличения магнитного рассеяния на примере трансформатора, у которого первичная и вторичная обмотки разнесены на разные стержни (рисунокунок 2.2). Обычно такой трансформатор имеет цилиндрические (реже дисковые) первичную 1 и вторичную 2 обмотки и стержневой магнитопровод 3.При такой конструкции кроме основного потока трансформатора Фт, замыкающегося по магнитопроводу, следует учитывать еще и потоки рассеяния, сцепляющиеся только с одной обмоткой. Силовые линии этих потоков замыкаются внутри окна Ф1ок, Ф2ок, через ярмо Ф1яр, Ф2яр и через лобовые (наружные) поверхности обмоток Ф1лб, Ф2лб и могут сцепляться только с частью витков обмоток.

Рисунок 2.2 – Конструктивная схема и распределение магнитных потоков в трансформаторе с разнесенными обмотками

Потоком рассеяния соответствующей обмотки будем называть такую часть полного потока, которая данной обмоткой создается, но с другой обмоткой не сцепляется. Поток рассеяния в собственной обмотке наводит ЭДС самоиндукции, а другой обмотке энергию не передает.

При размещении первичной и вторичной обмоток на значительном расстоянии друг от друга в трансформаторе возникают большие потоки магнитного рассеяния, в результате чего с увеличением тока нагрузки снижаются поток, сцепляющийся со вторичной обмоткой, и вторичное напряжение, что и объясняет получение падающей внешней характеристики.

Регулирование тока у трансформатора с подвижными обмотками осуществляется за счет изменения его индуктивного сопротивления: плавно — перемещением обмоток, ступенчато — переключением соединения катушек параллельно или последовательно.Регулирование режима в трансформаторе с подмагничиваемым шунтом выполняется: плавно — изменением тока в обмотке управления шунта, ступенчато — изменением соединения частей разнесенных обмоток и переключением на последовательное и параллельное соединение.Трансформатор с обмотками, размещенными на разных стержнях, имеет падающую внешнюю характеристику благодаря увеличенному магнитному рассеянию, как между стержнями, так и между ярмами магнитопровода. Регулирование режима в трансформаторе с реактивной обмоткой выполняется ступенчато изменением ее соединения с первичной или вторичной обмоткой, а также за счет ее секционирования.

30. Выпрямители сварочного тока.

Сварочными выпрямителями называют электрические аппараты, преобразующие переменный ток трехфазной сети в постоянный при помощи полупроводниковых приборов, Полупроводниковыми называют кристаллические вещества (например, легированные кристаллы кремния, германия и т.п.), которые используют для изготовления полупроводниковых электрических приборов — диодов, тиристоров и транзисторов. Диод обладает свойством односторонней проводимости положительного тока (анода) и задержки отрицательного тока (катода). Аналогично диоду работает тиристор, который имеет управляющий электрод УЭ, через который подается электрический сигнал тиристору для открывания и пропуска тока. Его называют управляемым диодом. Свойство этих приборов пропускать ток в одном -направлении и закрывать проход тока в другом аналогично свойству вентилей открывать и закрывать прохождение воды или газа, поэтому их называют полупроводниковыми вентилями. Третий прибор — транзистор) обладает свойством усиления тока, напряжения и мощности.

Сварочные выпрямители имеют значительные преимущества по сравнению со сварочными преобразователями. Они повышают стабильность дуги и уменьшают разбрызгивание при сварке. КПД выпрямителей значительно выше, а потери холостого хода ниже, чем у преобразователей. Пределы регулирования сварочного тока и напряжения расширены, увеличена возможность автоматизации сварочного процесса. Выпрямители имеют меньшую массу и габариты, что упрощает их размещение на строительной площадке и в ujxax. Наибольшее количество выпрямителей выпускается с питанием от трехфазной сети с применением трехфазных и шестифазных схем выпрямления.

31. Генераторы.

Сварочные генераторы преобразуют механическую энергию вращения якоря в электрическую энергию постоянного тока, необходимую для сварки. Генератор поставляется потребителю отдельно или в комплекте с приводным двигателем. Преобразователи, представляющие собой комбинацию асинхронного трехфазного двигателя и сварочного генератора постоянного тока, используют для ручной дуговой и механизированной сварки в углекислом газе. Агрегаты, состоящие из двигателя внутреннего сгорания и сварочного генератора, применяют при ручной дуговой сварке и резке в полевых условиях, где отсутствует электрическая сеть питания. Сварочные генераторы обеспечивают легкое зажигание и устойчивое горение дуги. Существенным недостатком данных источников питания является сложность конструкции и высокая трудоемкость изготовления, они существенно дороже трансформаторов и выпрямителей. Эксплуатационные характеристики сварочных генераторов сравнительно невысокие: КПД не превышает 0,7, довольно высокий удельный расход электроэнергии на 1 кг расплавленного металла, не менее 5 кВт⋅ч. Надежность этих источников сравнительно невысока, они занимают довольно много места, шумны в работе.

Однопостовые генераторы для дуговой сварки представляют собой особый вид электрических машин с технологическими свойствами, обеспечивающими легкое возбуждение и устойчивое горение сварочной дуги и получение шва, обладающего требуемыми свойствами. До недавнего времени в сварочной технике применялись коллекторные генераторы постоянного тока, которые являются по существу генераторами переменного тока с коллектором, позволяющим преобразовывать переменное напряжение в постоянное. В настоящее время разработаны вентильные генераторы, в которых применены синхронные трехфазные генераторы специальной конструкции с. выпрямлением переменного напряжения в статическом бесконтактном выпрямительном устройстве. Первые сварочные однопостовые генераторы постоянного тока были коллекторными генераторами с тремя обмотками возбуждения — независимого, параллельного (шунтового) и последовательного. Последовательная обмотка была включена встречно по отношению к двум другим, за счет чего создавалась падающая внешняя статическая характеристика генератора. Такой генератор известен как генератор Кремера. По схеме этого генератора был спроектирован и создан в середине 20-х годов (под руководством акад. В. П. Никитина) первый отечественный сварочный генератор типа СМ-1. В последующие годы получили распространение другие типы коллекторных однопостовых сварочных генераторов: генераторы с расщепленными полюсами и генераторы поперечного поля. Были разработаны теоретические основы работы сварочных генераторов, изучены их статические и динамические свойства, созданы методики расчета.

Сварочный генератор должен иметь внешнюю характеристику, соответствующую способу сварки, среде сварки и характеристике дуги. Кроме того, для возбуждения дуги контактным способом напряжение холостого хода генератора должно быть выше, чем напряжение при горении дуги. Генератор должен обеспечивать регулирование величины сварочного тока в достаточно широких пределах и иметь динамические свойства, при которых, несмотря на кратковременные и резкие изменения проводимости дугового промежутка, создавались бы условия для устойчивой работы энергетической системы источник—дуга — ванна. По форме внешних характеристик сварочные генераторы постоянного тока можно разделить на генераторы с падающими внешними характеристиками и генераторы с жесткими характеристиками. Первые используются для питания дуги постоянным током при ручной дуговой сварке плавящимся электродом в атмосфере воздуха и для механизированной сварки под флюсом, когда вольт-амперная характеристика дуги падающая или жесткая. Когда вольт-амперная характеристика дуги возрастающая (сварка в атмосфере углекислого газа, сварка сжатой дугой), требуются источники питания с жесткой, пологопадающей или пологовозрастающей внешней характеристикой. Для стабильного протекания процесса сварки большое значение имеют не только статические, но и динамические свойства источника. К динамическим свойствам генератора предъявляются жесткие требования, которые достаточно трудно выполнить, так как коллекторным генераторам постоянного тока свойственна значительная электромагнитная инерция. Не всегда генератор, удовлетворяющий требованиям, предъявляемым к его статическим свойствам, может обеспечить устойчивый процесс сварки. В ранние периоды создания оборудования для электрической дуговой сварки разрабатывались разные типы генераторов постоянного тока, но по мере развития их теории изучения статических и динамических свойств многие типы генераторов не находили применения вследствие неудовлетворительных статических и динамических свойств

В последнее время выявился основной тип сварочного генератора с падающими внешними характеристиками, свойства которого отвечают современным требованиям технологии дуговой сварки. Таким генератором оказался генератор с размагничивающей последовательной обмоткой, выпускаемый в двух модификациях: независимого возбуждения и с самовозбуждением.

Кроме этого генератора в меньших объемах применяются генераторы с жесткими характеристиками, универсальные генераторы, а также вентильные генераторы.

32. Дополнительное оборудование для дуговой сварки.

Балластный реостат формирует падающую характеристику источника питания и ступенчато регулирует сварочный ток.

Осциллятор предназначен для бесконтактного зажигания дуги и стабилизации ее горения. За счет высокого (до 3-8 кВ) напряжения и высокой (до 300 кГц) частоты переменного тока, подаваемого на электрод и изделие, удается ионизировать дуговой промежуток искровым разрядом без касания электрода об изделие.

Ограничитель напряжения холостого хода источника питания снижает напряжение холостого хода сварочных трансформаторов до 12 В за время не более 1 с после погасания сварочной дуги. Применяется при ручной дуговой сварке на открытом воздухе, в особо опасных помещениях. внутри металлических резервуаров, в траншеях, при неудобной позе или лежа.

Сварочный кабель представляет собой медные проволоки диаметром 0,18-0,2 мм, сплетенные в пряди, а пряди - в гибкий тpoc, покрытый резиновой изоляцией. Служит для подвода электрического тока к сварочной дуге.

| Сечение проводов, мм2 | |||||||

| Допустимый сварочный ток, А |

Электрододержатель предназначен для жесткой фиксации покрытого электрода, подвода к нему сварочного тока, формирования и перемещения сварочной дуги.

Ручная горелка при дуговой сварке в защитных газах служит для закрепления W-электрода в нужном положении, подвода к нему электрического тока, формирования и перемещения дуги, подачи защитного газа в зону сварки и охлаждения токоведущих частей воздухом или водой.

33. Основные типы электрододержателей для РДС. Средства индивидуальной защиты.

Типы и основные параметры электрододержателей должны соответствовать указанным в таблице.

| Тип электрододержателя | Номинальные параметры | Наибольший сварочный ток при ПВ= 35%, А, не более | Диаметр закрепляемых электродов, мм | Сечение жилы присоединяемого сварочного кабеля, мм2 | Масса, кг, не более |

| Сварочный ток, А | Продолжител Date: 2016-02-19; view: 772; Нарушение авторских прав |