Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Ішкі қабаттық жану 4 page

Бастыру сұйығы ретінде мұнай ұңғыларында мұнайды ал айдаушы ұңғыларда суды қолданады. Бастырудан кейін ұңғы сағасын жабады да ұңғыны сағадағы қысым нөлге түскенше дейін тыныштықта қалдырады. Одан кейін ұңғыны құмнан тазартып, меңгеруге кіріседі.

Сулық айдаушы ұңғыларды тазартқаннан кейін жарықшақтардан айдалған тұтқыр сұйықты шығару үшін кейбір уақыт бойы поршеньдейді.

Қабатты сумен жарудың көп қолдануы және кең теоретикалық және тәжірибелік зерттеулер әр түрлі технологиялық сүлбелердің жасалуына және жетілдіруіне әкелді.

Мұнай қабатының геомеханикалық және эксплуатационды сипаттамаларына немесе бөлек өнімді объектілеріне, технологияляқ сүлбенің рентабельдік жағдайларына тәуелді қабатты сумен жарудың сүлбелері таңдалады.

Сумен жарудың түрлері бағытпен және жарықшақтардың санымен аңықталады. Жарықшақтардың бағытына байланысты қабатты сумен жарудың көлденең және тік әдістері болады. Ал санына қарай олар – көп (селективті) немесе интервалды болады.

Одан басқа қабатты сумен жарудың келесі түрлері бар: магниймен қабатты сумен жару, құмағысты перфорациямен бірге қабатты сумен жару, қышқылды көпсатылы жарықшаққа құмды енгізбей қабатты сумен жару.

Қабатты сумен жаруға арналған жабдықтар.

Қабатты сумен жарған кезде келесі жабдықтар қолданады: сорапты агрегаттар, құмараластырғыш машиналар, жарғыш сұйықтарын тасымалдауға арналған автоцистераналар, ұңғы сағасының арматурасы, пакерлер, якорьлар және басқа көмекші жабдықтар. Негізгі жабдық – сорапты агрегаттар. Олар жүккөтерігштігі 10-12 т болатын үш өсті ауыр жүк машиналарының шассисында монтаждалады.

Сұйықтың құммен ерітіндісін жасау үшін құмараластырғыш аппараттар қолданады, олар ауыр жүк машинасының шассисында орнатылады.

Нег.: 1. (154-174), 3. (222-242)

Бақылау сұрақтары:

1. ҚСУ қандай ұңғыларда қолдану керек?

2. Қабаттың сумен жарылуы кезінде жыныстың жарылауынн қалай аңықтайды?

3. Жыныста тік жарықшақтар пайда болуы үшін не керек?

4. Жыныста көлденең жарықшақтар пайда болуы үшін не керек?

Ұңғының түп алдындағы аймағын жылулық өңдеу.

Жылулық әсер ету – мұнайбергіштікі жоғарлату және өндіруді интенсификациялау үшін ең эффективті әдістердің бірі. Ұңғыны түп алдындағы аймағын жылулық өңдеу ауыр тұтқыр мұнайларды өндірген кезде немесе құрамында көп парафин және асфальтті-шәйірлі компоненттері бар мұнайларды өндірген кезде қолдану дұрыс. Жылулық әсер еткенде ұңғының өндірілуінің жоғарылауы келесі процесстермен аңықталады: қуыстық каналдардың қабырғаларында тұнбаланған парафиндер және асфальтті-шәйірді заттардың еруі, мұнайдың реологиялық қасиеттерінің өзгеру, термиялық кернеулердің пайда болуы және тау жыныстарының микробұзылулары.

Температура жоғарылаған кезде тұнбаланған парафинді және асфальтті-шәйірді заттар мұнайда ериді, нәтижесінде қуыстық каналдардың радиустары үлкейеді, яғни жыныстың өткізгіштілігі жоғарылайды. Одан басқа өткізгіштік қызыдырылу кезінде микрожарықшақтардың пайда болуы нәтижесінде жоғарылауы мүмкін. Бұл жыныстар материалының әр түрлі серпімділік модуліне және термиялық ұлғаю коэффициенттеріне ие болғандықтан болады. Қыздыру нәтижесінде әр түрлі микроэлементтер әр түрлі ұлғаяды, температураның азғана көтерулуі кезінде жыныстың ағу шегін аса алатын термоқұрылымдар пайда болады.

Температураның әсері нәтижесінде мұнайдың реологиялық қасиеттерін өзгерту арқылы өндірудің интенсификациясына әсер ету одан әрі күрделі процесс болып табылады. Қыздыру кезінде тұтқырлықтің және қозғалудың шекті кернеуінің тез арада төмендеуі байқалады, нәтижесінде ұңғы дебиті жоғарылайды. Бірақ сонымен бірге мұнайдың серпімдлік қасиеттері нашарлайды. Серпімді қасиеттер ағынның профилін түзетеді. Сондықтан қыздыру кезінде мұнайдың тұтқырсерпімді қасиеттерінің нашарлауы ұңғының жалпы дебитінің жоғарылауына қарамастан ағын профилінің біртектілігін нашарлатады. Бұл өткізгіштігі төмен кіші қабаттардан өндірілетін мұнайдың көлемін азайтады және бұл ұңғының су тез сулануына әкелу мүмкін.

Ұңғының түп алдындағы аймағын буда айдау, термохимиялық әсер ету немесе ұңғылық электроқыздырғыш арқылы қыздырады.

Ұңғылық электроқыздырғышты ұңғыға кабель-арқанда түсіреді. Оны көтеріп түсіру үшін СУЭПС-1200 (самоходная установка электропрогрева скважин глубиной до 1200 м) қондырғысын қолданады. Түп алдындағы аймақтың электржылу өңдеуін периодты түрле жүргізеді. Әсер ету уақыты әр түрлі жағдайларға тәуелді бірнеше күнге созылады, ал ұңғының екі әсер ету арасындағы жұмыс істеу бірнеше ай құрайды.

Түп алдындағы аймақты бужылу өңдеуі кезінде қабатты оның ішіне қыздырылған су буын айдау арқылы қыздырады. Белгілі бір уақыттан кейін ұңғы сағасын кейбір уақытта жауып тастайды. Осыдан кейін ұңғы қайта пайдалануға беріледі.

Бужылу өңдеуі кезінде ұңғыға термотұрақты пакері бар сорапты-компрессорлы құбырлар түсіріледі, олар фильтрдің жоғарғы тесіктерінің үстінде орнатылады. Пакер бу өтетін фильтрлік аймақты эксплуатационды тізбектен айырады, бұл оны ұңғыға айдалатын будың жоғары қысымынан сақтайды.

Түп алдындағы аймақты қыздыруға қажетті буды бугенераторлы қондырғылардан алады. Бұл әдіс ұңғы тереңдігі жоғарылаған сайын тиімсіз болады. Себебі белгілі тереңдікте түпке конденсатталған бу жүреді, бұл әсер етудің эффективтілігін төмендетеді.

Парафинді мұнайларды өндіретін ұңғыларда сорапты-компрессорлы құбырлардың парафинделуі болады, бұл ішкі диаметрдің азаюына әкеледі. Нәтижесінде гидравликалық шығындар өсіп, ұңғы дебиті азаяды. СКҚ ішіндегі парафинді жою үшін ұңғыларда бу қолданылады, бұл бу автомобиль шассилерінде қондырылатын бу қондырғылары арқылы алынады.

Нег.: 1.(175-185), 3. (258-261)

Бақылау сұрақтары:

1.ҰТА қаңдай әдістермен қыздырады?

2.Будың циклді айдалуы қай кезде эффективті?

Дәріс 7. Скважинаның тығыздауыштары – пакерлер.

Пакерлер оқпан бойындағы аумақтарды тік айыру (разобщение частей ствола) және тізбектің бұзылған аймақтары герметизациялау. Олар тексерусіз және жөндеу жұмыстарысыз ұңғыма ішінде бірнеше сағат (мысалы, сұйықпен жару кезінде), бірнеше ай (мысалы, жылуұстағыштарды енгізген кезде), немесе бірнеше жыл (мысалы, әртүрлі өндіру технологиялары үшін) жұмыс істеуге арналған. Ұңғыманы тығыздауыштар – пакерлер – пайдалану кезінде шегенделген бөлігінде, ал бұрғылау жұмыстар кезінде шегенделмеген бөлігінде орналастырылады.

Пакерлердің қабылданатын қысымдары 7МПа ден 70МПА-ға дейін аралықта болады. Температурасы 40-1000С аралығында орталарда, ал қабатқа жылулық әсер ету кезінде 300...4000С –ға дейін жетеді. Қалыпты жағдайда пакердің жұмыс істейтін ортасы коррозияға және мұнай мен газдың бар болуы себебінен, пакердің элементтерін мұқият таңдау қажет. Сонымен қатар пакердің жұмысын қиындататыны – тұз, гидрат, смолалардың шөгуі және өнімдердегі механикалық қоспалардың бар болуы.

Пакердің және оның элементтерінің функционалды қызметі: ұңғыма оқпаның бөлу және герметизациялауы; қысымның өзгеруі себебінен пайда болатын осьтік жүктемелерді қабылдау. Бұл функцияларды орындау үшін пакердің конструкциясы оның элементтерін ұңғымаға түсіру, орнату және демонтаждау кезінде басқару жұмыстарын жүргізуге мүмкіндік беруі қажет; кейбір технологиялық опрерацияларды (мысалы, айрығыш пакерде сұйықтың өту мүмкіндігін жоғалту) орындау. Осыны бәрін ескеріп оның структуралық сүлбесін келесі элементтерден құрастырады: тығыздаушы элементтер, пакер тірегі, пакерді басқару жүйесі, технологиялық қоңдырғылар.

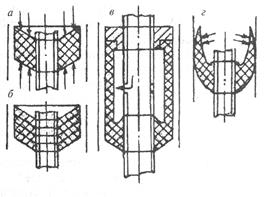

Сурет 7.1. Әр түрлі конструкциялы пакерлердің сүлбесі.

а – осьтік жүктемелер әсер еткенде тығыздаушы элементті ашылатын және шегендеуші тізбекке шлипсті тірегі бар пакер; б - өзінен тығыздалатын пакер; 1- втулкадағы етсік; 2 – штифт; 3 – төлке; 4- пружина; 5 – пакер тогы; 6,7 – тығыздаушы элементтер; 8 – конус; 9 – шлипсті ұстағыш.

Қолдану шартына байланысты элементтердің конструкциялық орындалуы өзгеруі мүмкін. Пакердің негізгі элементтерін қарастырайық. Әр түрлі элементтері 7.2 суретінде көрсетілген:

Тығыздаушы элементтер. Бұл элементтерінің әр түрлі орындалуы (суретте 7..2. а және б; сурет 7.1. а) көрсетілген. Пакердің конструкциясында бір немесе бірнеше тығыздаушы элементтері болуы мүмкін. Конструкциялық орындалуына байланысты пакерлер келесідей түрлерге бөлінеді:

Сурет 7.2. Тығыздаушы элементтердің үлгісі

1. Осьтік жүктеменің әсер етуінен деформацияланатын элементтер. (сурет 7.1, а). Бұндай тығыздауыштар үшін материал ретінде резина (сурет 7.2, а) графикпен қаныққан асбест мата (сурет 7.2, б) және жоғары температуралары үшін – қорғасын қолданады. Осьтік жүктемелер ретінде құбыр тізбегінің салмағы немесе поршень арқылы пайда болатын қысым айырмасы.

2. Өзінің ішінде артық қысым пайда болған кезеде ашылатын элементтер (сурет 7.2, в). Бұндай тығыздаушы элементтер үшін материал ретінде резина қолданады.

3. Өздігінен тығыздалатын элементтер (сурет 7.2, г). Бұндай тығыздауыштар үшін қолданатын негізгі маетриал резина.

Тығыздаушы элементтерінің алғашқы екі түрі СКҚ-ң жеткілікті салмағы кезінде шегендеуші құбырларға қатты жабысады. Бұл жағдайда құбырлар тізбегінің төменгі жағындағы бөлігі көлденен бүгіледі.

Соңғы екі түрінің артықшылығы ретінде олардың ашылуы үшін СКҚ тізбегінің салмағы шегедеуші құбырлар тізбегіне әсер етуі қажетсіз. Бұндай тығыздаушы элементтерінің жұмыс істеуі үшін СКҚ-ң ішінде артық қысым жасау керек, немесе шегендеуші құбыр ішінде. Құбыр бойымен сұйықты жібергенде тығыздаушы элементте қысым өзгерісі есебінен пакер ашылады. Кейбір пакерлерде тығыздаушы элементтер сол күйі қалып қалады. Бұндай пакердің конструкциясы басқалармен салыстырғанда қиындау болып келеді.

Өздігінен тығыздалатын элемент – манжета (сурет 7.2 г). Ол шегендеуші құбырлар бойымен оларға жабысып төмен түсіріледі. Сол себептен резина бұндай төзімді болуы қажет және манжетаны бірнеше рет қолдануға болмайды. Барлық басқа тығыздаушы элементтерді шегендеуші құбыр мен элементтің тірегі арасында саңылау бар. Пакердің тығыздауыштары мен шегендеуші құбырлардың арасындағы саңылаудың диаметралды мөлшері 10...20мм. Қысымның өзгеруі салдарынан тығыздаушы элемент шегендеуші құбырға қарай жабысады. Бірақ пакерді көтеру кезінде осы себептен ол тығырыққа тығылады.Сол себептен арасындағы саңылауды кішкентай етіп жасайды, ал бірінші тығыздауыштың астында қалыпты жағдайдайда екінші элемент (в) орналасқан. Ол саңылауды жауып, сұйықпен толтырылып тұрады. (сурет 7.1)

Ол бірінші тығыздаушы материалының саңылауға келуінен сақтайды. Кей жағдайда бірінші тығыздауыштың тірегі қисық орналасқан шайбалар қатарынан жасалады. Оған тығыздаушы элемент әсер еткенде, шайбалар тігінен тұруға тырысыады да саңылауды жауып тастайды.

Өздігінен тығыздалатын элемент ұңғымаға созумен түсіреді. Ол да резинадан жасалған және қабыршық төзімділіг арттырылған.

Пакерлердегі тығыздаушы элементтері келесі жағдай үшін қолданады:

1. Мұнай және газды өндіру кезінде, егер:

а)Ұңғымада екі немесе одан да көп бір бірінен айрылған каналдарды жасау қажеттілігі (мысалы, бір уақытта бірнеше қабатты өңдірген кезде СКҚ іші мен оның сыртындағы сақиналы аймақ, пластқа технологиялық сұйықтарды айдаған кезде)

б)Ұңғыманы құбырсыз өндіру кезніде (төменгі жағында тығын орнатылған шегендеуші құбыр арқылы өнімді көтеру)

в)Мұнай немесе газ өздігінен шыққан кезде жоғары лақтырудан сақтау үшін қолданады (айырғыш клапаны бар пакер)

2. Ұңғыларды зерттеу және тәжірибе жүргізу кезінде:

а)Бір ұңғымамен ашылған бірнеше қабатты айырып зерттеу

б)Шегендеуші құбырдың немесе цементті сақинамен герметизацияланған қабаттарды саңылаусыздыққа тексеру.

3. Пластқа немесе ұңғыма маңы аймағына әсер еткенде:

а)Қабатты сұйықпен жару

б)Қабаттың қысымы ұстап тұру жұмыстары

в)Ұңғымаға жылу ұстағыштарды тасымалдау

Тығыздаушы элементтер үшін синтетикалық резина қолданады. Оның маркалары тығыздаушы элементтің аз деформацияланатын түрі үшін келесідейҒ 4326, 4327, 3825; ал үлкен деформацияланатыны үшін 4004, 3826-С.

Кесте 7.1 - Қабырға ретінде мақтамата, полимерлі немесе металды жіптер қолданады.

| Резина маркасы | Қаттылық шегі, МПа | Жарылыс кезіндегі ұзартылу, % | Қаттылықтың өлшемі ҚӨ-2 | Пайдалану кезіндегі шектік температура, 0С | 24 сағат ішінде бензола және бензин қоспасындағы салмақтың өзгеруі, % |

| 3826-С | 65…80 65…80 80…95 70…85 60…75 | -55…+100 -55…+100 -30…+100 -40…+100 -100…+100 | +35 +20 +15 +20 +15 |

Резинақабыршықтық бөлшектерде резина қабыршықты саңылауларды толтырып, оны жауып берік қоспаны құрайды. Резина мен қабыршық әр түрлі қатаңдыққа ие. Резина үшін серпімділік модулі 1...5МПа аралығында болса, қабыршық үшін – (1...2)*103 МПа, ал металды қабыршық – 1*105МПа. Сондықтан қабыршық жіптері ұзарған сайын деформация қиындай түседі.

Қабыршық құрастыру үшін жиі қолданатын техникалық мата – бельтинг. Оның қалыңдығы 1.9...2мм, салмағы 1м2 үшін 8.2-9.5н, толтыру дәрежесі 92.6-96.6%, матаның әрбір тірегінің ауданы 0.185м2. Жыртылу беріктігі 360-800МПа.

Қабыршық жібінің рұқсат етілген жыртылу беріктігі деп 0.3-0.6кН алынған.

Сонымен, негізгі элементтерінің қатарына пакердің тірегі кіреді. Тірек СКҚ-дың салмағын қабылдау үшін және осьтік жүктемелерді қабылдау үшін қолданады. Бұл күштер ондаған жүздеген килоньютон әр түрлі бағыттағы күштерді қабылдайды.

Пакердің тірегі келесі элементтерге тіреледі:

· Жасырын шеген тізбегі (хвоситик) арқылы ұңғыма түбіне

· Шегндеуші тізбек диаметірінің аусы аумағына

· Шегендеуші тізбек шлипсті ұстағышына

· Шегендеуші тізбектін муфталы біріктіру аумағының (тореціне) мұх шоқы;

СКҚ немесе бұрғылау құбырларынан құралатын (хвостовиктерді) жасырын шеген тізбегі тығыз түп кезінде қолдануға және пакер мен түптің арасындағы ара қашықтық шектеулі болғанда қолданады. (20...30, өте сирек кездеседі 100м деін).

Жоғарыда пакердің шегендеуші құбырда берілген тереңдікте біріктірудің механикалық түрі қарастырылған, оның кемшіліктері бар – СКҚ-рды бұру қажеттілігі. Бұл себептен шлипстерді фиксацилау және босатудың басқа жолдары қарастырылды – гидромехникалық әдіс. Сонымен қатар басқа да конструкциялар қолданады.

Пакерді конструкциялау және оны есептеуін қарастырайық. Пакерді конструкциялау үшін пакердің негізгі конструкцияларының көрсеткіштері таңдалып алынады, пайдалану жағдайлары және технологиялық процестерге байланысты таңдалып алынады.

Негізгі көрсеткіштер қатысатындар: ішіне пакер түсірілетін шегендеуші тізбектің ішкі диаметрлерінің диапазондары, қоршаған ортанын аргессивтілігі, пакерді көтергенше істеу мерзімі, қысым өзгерісі, технологиялық процесс.

Беріктік тығындау болу үшін пакер ашылғанға дейін оның шегендеуші тізбекпен саңылауы 15-20мм болуы қажет. Жұмыс қысымының өзгерісі қалыпты жағдайда 10...100МПа аралығында болуы мүмкін. Технологиялық процестер салдарынан пакерде айырғыш-клапандардың бар болуын қамтамасыз етеді, бірнеше каналдар, кері клапан және тағы басқа элементтердің болуын қамтамасыздандырады.

Қосымша көрсеткіштерге қоршаған ортаның температурасы, агрессивтілігі, пакерді көтергенше жұмыс істеу уақыты және тағы басқа сол сияқты көрсеткіштер жатады.

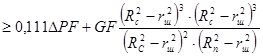

Пакерді есептеу кезінде герметизациялауға қажетті контактты қысым, осьтік күш, тығыздаушы элемнттің максималды биіктігі, пакердің штогының жүру биіктігі, тығыздаушы элемнттің қабыршық көрсеткіштері. А және Б типті тығыздаушы (сурет 7.2.)элементпен шегендеуші құбырлар арасындағы контактты қысым болады, ол шыныған тең.

Рк=Ркс+Ркп, (7.1)

мұндағы Ркс және Ркп – алдын ала сығылу тығыздауы және қысымның өзгеруі есебінен пайда болған контактты қысымдар сәйкесінше.

Пакерде қолданатын резина келесідей Пуассон коэффициентіне ие = 0.475.

Контакты қысымды анықтау үшін Рк және ең аз осьтік күшті Q (осьтік күш арқылы ұңғы оқпаның герметизациялайды), келесідей теңсіздіктер қолданады: (7.1)

Рк=  [

[  ] (7.2)

] (7.2)

Q  , (7.3)

, (7.3)

мұндағы, F – деформациялы күйдегі тығыздаушы элементтің көлденең қимасының ауданы; G = 5.1...1МПа – резинаның ығысу модулі; Rп, Rc – резинаның сыртқы диаметрі деформацияға дейін және кейін(кейінгісі шегендеуші құбырдың ішкі диаметріне тең); r –радиустың ішкі радиусы; - пакердегі қысымның өзгеруі.

Пакердің тығыздаушы элементінің биіктігі жай күйінде анықталады оның бетінің ауданың деформациға дейін және одан кейінгі жағдайда сақталып қалынатын шартынан орындалады.

nmin=  , (7.4)

, (7.4)

мұнда, һ – элементінің қысылған биіктігі.

Демек, бұл шарт бойншы резина пакер мен шегендеуші құбыр арасындағы кеңістіккен еніп кетуден сақатайды. Тығыздаушы элементтің бұл есептері арқылы тығыздаушы элементтің ең минималды биіктігін анықтаймыз. Пакерде тығыздаушы элементтерінң бірнешеуін орналастыруы жөн. Ал тығыздаушыл элементтің биіктігі пакердің өзін өзі ашу үшін осьтік күштері ескерілеті н формуламен ескеріледі.

hmax =(( (7.5)

(7.5)

мұндағы, f- үйкеліс коэффициенті

Штоктың оптималды ұзындығын келесі формула бойынша анықтайды:

S=n  , (7.6)

, (7.6)

мұндағы, Һ – бос, жүктелмеген тығыздаушы элементтің биіктігі.

Коп=Rc/Rn (7.7)

146 және 168 мм шегендеуші құбырларда пакерлер үшін к=1.13, ал 178 және 299мм диаметрлері үшін – к = 1.09...1.07.

Қабыршық қабырғасының қалыңдығы қабыршық маталарының санымен анықталады:

m=  , (7.8)

, (7.8)

мұндағы, DР – пакердегі қысым өзгеруі, Rk – пакерді ұңғыманғы қабырғасына қысылуы кезіндегі қабыршықтың орташа радиусы, N – жіпті бұзу үшін шекті жүктеме, t – жіптердің адамы, - пакерді шегендеуші құбырға қосқан кездегі қабыршық жіптерінің көтерілуі.

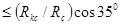

Қабыршық жіптерінің көтірілуінің бұрышын келесідей анықтайды. Қабықтың ішіне қысым жібергенде және онда үлкею кезінде радиалды бағытта шектеуі жоқ, егер көтеру бұрышы 350 кіші болса, онда бұл қысым қабыршық жіптері арқылы қабылданады да, олардың өлшемі өзгермейді. Ал егер үлкен болса қабық диаметрі бойынша үлкейеді де, жіптердің көтерілуі есебінен кішірейеді. Бастапқы бұрышты жіптердің ұзыныдығының теңсіздігінен анықтайды.

-2πRkc /cos β=2πRc/cos 35, (7.9)

мұндағы, Rkc – жай күйдегі пакердің қабыршықтарының орташа радиусы, βб –бастапқы қабыршық жіптерінің көтеруінің алғашқы бұрышы.

Соңғы теңсіздіктен:

cos βб  (7.10)

(7.10)

Тығыздаушы элементтің бос соңғы бөлігі осьтік қозғалуы:

S=(l/l0)/L (7.11)

мұндағы, l, lо – шегендеуші тізбекке сыртының бірігуі кезінде және бос күйіндегі қыбыршық жіптерінің қабаты, L – бос күйінде қыбыршық орамасының жұмыс биіктігі.

l=2πRctgβ; l0=2πRксtgβб (7.12)

Пакерді есептеу үшін плашкалы ұстағыштың шегендеуші тізбек беріктігіне қалай әсер ететініне қарау керек.

Саңылаулы кеңістікті толығыме жабатын плашкалары бар конструкциялы пакерде шегендеуші тізбекке жүктемелер диаметр бойымен бірдей таралады. Бұл жағдайда плашкаларға жүктелетін шекті осьтік жүктеме мәні:

Qшекті  ; (7.13)

; (7.13)

Шегендеуші иізбек бөліміндегі құбырлар бойынша плашек түйісуі шегерленген, олардың арасында майысу юолады.

Date: 2016-02-19; view: 1120; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |