Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Сборка неразъемных соединений

|

|

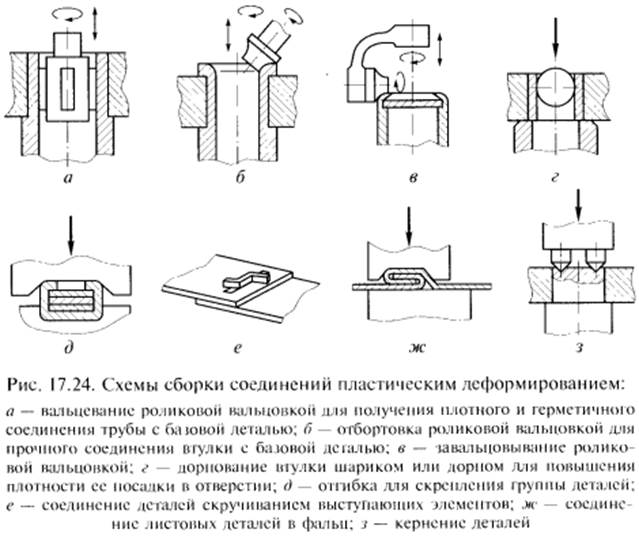

Пластическое деформирование - широко распространено в машиностроении. Деформированию подвергается одна (реже две) из соединяемых деталей, выполняемых из листового материала, труб, полос или проволоки. Обычно деформируемая деталь в месте сопряжения имеет тонкие стенки. Эти примеры (рис.17.24) позволяют получить плотные герметичные соединения, способные передавать необходимую осевую нагрузку и крутящий момент. Сборка может выполняться вручную на сверлильных станках с использованием специнструмента.

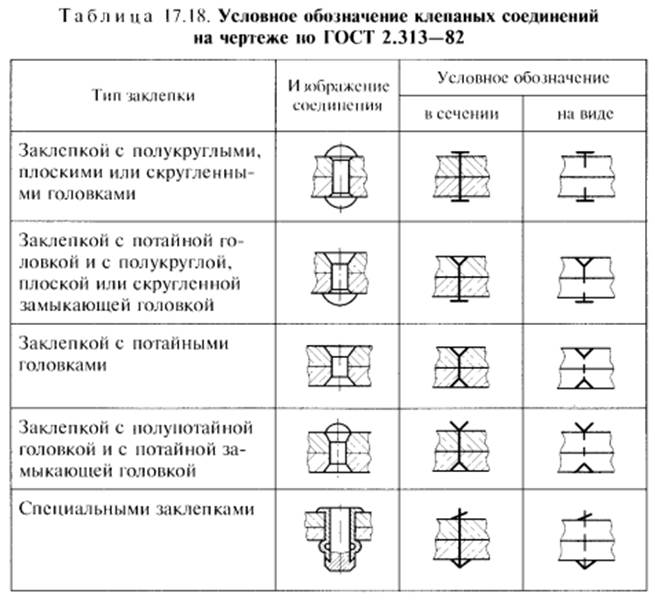

Приведенные примеры неразъемных соединений широко применимы и в автоматизированных производствах, так как они не содержат дополнительных крепежных деталей, выполняются элементарными движениями с использованием простого инструмента. Качество сборки таких соединений зависит от свойств материала, от шероховатости и точности обработки поверхностей (шероховатость Rа < 2,5 мкм; точность — 11-й квалитет). Качество соединений проверяют на герметичность и плотность, а также на способность передавать необходимую осевую силу или момент. Клепка (соединения называются заклепочными) - применяют при сборке деталей, материал которых плохо сваривается, в конструкциях,где важно замедлить процесс разрушения. Клепку применяют в неразъемных соединениях, нагрев которых нежелателен (сепараторы подшипников качения, крепления плоских пружин и т.п.), в соединениях, где детали выполнены из разнородного материала (сталь—чугун, металл — пластмасса), в других соединениях, где соединяемые детали изготовлены из листового материала. По назначению:прочные (в металлоконструкциях), прочноплотные (в котлах и резервуарах с высоким давлением) и плотные (в резервуарах с небольшим внутренним давлением). Если зоны действия соседних заклепок пересекаются, то соединение считают плотным. Для обеспечения плотности шва могут выполнять чеканку вокруг заклепок и на кромках листов. По конструктивному признаку:заклепочные соединения внахлестку и встык, однорядные и многорядные, односрезные и многосрезные (рис. 17.25).

Обычно используют стандартные заклепки с головками различного вида, специальные (пустотелые, трубчатые) из сталей Ст2, СтЗ, 10, 15, иногда легированных, из латуни, алюминия и других материалов. Перед клепкой:подготовка отверстий и сжатие соединяемых деталей. Отверстие получают пробивкой и сверлением (для ответственных соединений). Повышение точности расположения отверстий обеспечивается многошпиндельным сверлением или одновременной пробивкой несколькими пуансонами. Прижатие склепываемых деталей повышает прочность соединения на 15... 20%. Оборудование:клепальные пневмо молотки, клепальные прессы, полуавтоматы и автоматы. Клепку клепальным пневомолотком выполняют двое рабочих. При зажиме в тисках склепываемых деталей один рабочий прижимает поддержкой закладную головку, а другой молотком расклепывает замыкающую головку. При зажиме в тисках поддержки молотка второй рабочий поддерживает и перемещает склепываемые детали. Используют также клепальные установки, оснащенные гидроскобой с усилием на штоке от 15 до 100 кН и сменными накладками для клепки заклепок разных типоразмеров. При анализе клепаных соединений выполняется проверочный расчет прочности по напряжениям среза и смятия(τср и σсм).  Сварка - соединение образуется путем сваривания материалов деталей в зоне стыка без применения каких-либо крепежных или других деталей и элементов. Наиболее распространены: электродуговая сварка - с использованием высокой температуры (2500...6ООО К) электрической дуги для расплавления материала соединяемых деталей (для защиты расплавленного материала шва на поверхность электрода наносят обмазку или применяют флюс, которые при расплавлении образуют слой шлака и газ, препятствующие взаимодействию атмосферного воздуха с металлом;при ручной электродуговой сварке применяется электрический ток силой 200...500 А, а при автоматической IООО... 2ООО А, что значительно повышает качество и скорость сварки, а также расход присадочною материала (проволоки или электродов)); контактная сварка - использование повышенного омического сопротивления в стыке деталей. Существует несколько способов контактной сварки: стыковая, точечная и шовная. Сварку применяют и как технологический способ изготовления самих деталей или их заготовок. Основные типы сварных соединений по ГОСТ:

Сварка - соединение образуется путем сваривания материалов деталей в зоне стыка без применения каких-либо крепежных или других деталей и элементов. Наиболее распространены: электродуговая сварка - с использованием высокой температуры (2500...6ООО К) электрической дуги для расплавления материала соединяемых деталей (для защиты расплавленного материала шва на поверхность электрода наносят обмазку или применяют флюс, которые при расплавлении образуют слой шлака и газ, препятствующие взаимодействию атмосферного воздуха с металлом;при ручной электродуговой сварке применяется электрический ток силой 200...500 А, а при автоматической IООО... 2ООО А, что значительно повышает качество и скорость сварки, а также расход присадочною материала (проволоки или электродов)); контактная сварка - использование повышенного омического сопротивления в стыке деталей. Существует несколько способов контактной сварки: стыковая, точечная и шовная. Сварку применяют и как технологический способ изготовления самих деталей или их заготовок. Основные типы сварных соединений по ГОСТ:

При ручной дуговой сварке выбирают диаметр электрода в зависимости от толщины (S)свариваемого материала. В соответствии с диаметром электрода выбирают необходимую силу тока Iсв (есть формулы расчета). Сварочные электроды подразделяются на типы и марки. Тип электрода обозначается буквой Э и цифрой, указывающей предел прочности наплавленною металла (Э42, Э55). Марки электродов отличаются по химическому составу металла и покрытия. Ручную дуговую сварку применяют при монтаже в труднодоступных местах. При вертикальном и потолочном положении швов используют электроды диаметром не более 4 мм и уменьшают силу тока на 20 %.По характеру расположения: односторонние и двусторонние, сплошные и прерывистые; по пространственному положению — на нижние, вертикальные, горизонтальные и потолочные.Основные типы, конструктивные элементы, размеры и условные обозначения сварных соединений стандартизованы.

Сварной шов независимо от способа сварки изображают на чертеже соединения: видимый — сплошной основной линией, невидимый — штриховой линией.От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой. При точечной сварке видимую одиночную сварную точку изображают знаком «+», невидимые не изображают (рис. 17.32, а).

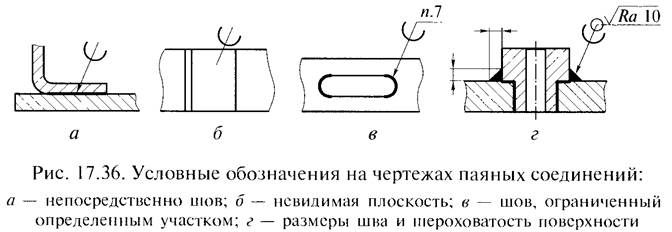

Пайка - для получения прочных и герметичных соединений деталей из различных материалов, особенно из листового.Пайку выполняют твердыми или мягкими стандартизованными припоями (по возрастанию температуры: оловянно-свинцовистый, серебряно-медный, медно-цинковый (230,720,860°)).

Технология сборки пайкой включает в себя: очистку поверхностей соединяемых деталей от оксидов и посторонних частиц и обезжиривание;

промывку и сушку горячим воздухом;сборку изделия;нанесение флюса и припоя в место соединения деталей; Обозначение припоя указывают по соответствующим стандартам или техническим условиям в технических требованиях чертежа записью по типу: «НОС 40 ГОСТ...».При необходимости в том же пункте технических требований приводят требования к качеству шва. Ссылку на номер пункта следует помещать на полке линии-выноски (см. рис. 17.36, в). Склеивание - для получения прочных и герметичных соединений в машиностроении. Эти соединения хорошо работают на сдвиг (до 40 МПа), хуже — на отрыв, однако, при температуре более 100°С их прочность значительно снижается. Технология сборки соединений склеиванием включает в себя следующие операции: подготовка поверхностей под склеивание (очистка и обезжиривание механическим или химическим способом);приготовление клея;нанесение клея на поверхности;соединение склеиваемых поверхностей с определенным усилием;удаление излишнего клея;выдержка в соответствии с установленным режимом;контроль качества соединения.Наиболее распространенные клеи, применяемые при сборке: эпоксидные (одно- и двухкомпонентные холодного или горячего отверждения); цианакрилатные, акрилатные, анаэробные. Эпоксидные двухкомпонентные клеи обычно отверждаются под действием катализатора при нормальной температуре в течение 24 ч. Однокомпонентные клеи, как правило, отверждаются при

нагревании. Эпоксидные клеи обеспечивают наиболее прочные соединения, характеризуются хорошим заполнением зазора в шве благодаря достаточной текучести в неотвержденном состоянии.Ускорителями отверждения цианакрилатных и акрилатпых клеев являются оксиды многих металлов. Склеиваемые изделия должны иметь беспористую шероховатую поверхность. Предварительное грунтование позволяет склеивать и пористые материалы. Акрилатные клеи отверждаются при нагревании. Анаэробные клеи, отверждаемые под действием ультрафиолетовых лучей, используются для склеивания стеклянных поверхностей. Операция нанесения клея при склеивании открытых и

больших поверхностей может выполняться пульверизацией, небольших прерывистых поверхностей - накатыванием контактными роликами, малых изделий — окунанием.

Билет №6. Методы расчета размерных цепей. Сборка разъемных соединений.

Date: 2016-02-19; view: 908; Нарушение авторских прав