Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Физико-химические основы процесса

Известь и оксид углерода (IV) получают путем обжига карбонатного сырья (его состав дан ранее) при высокой температуре по реакции [1]:

СаСО3(тв) = СаО(тв) + СО2(г) –158,7 кДж

Источником тепла, в основном, служит кокс, который сжигают в печах в смеси с карбонатным сырьем.

Также протекает реакция

С + О2 = СО2 + Q

В результате обжига карбонатного сырья и горения кокса образуется газ с содержанием СО2 (32-37 %), поступающий в дальнейшем в отделение карбонизации.

Важным фактором при проведении данного процесса является температура. Оптимальное ее значение лежит в пределах 900-1100 оС

По практическим данным в известково-обжигательной печи в процессе обжига максимальное парциальное давление СО2 в печном газе достигает 300 мм Hg. При таком давлении СО2 разложение СаСО3 начинается только при температуре порядка 850 оС. Но такая начальная температура разложения достигается практически только поверхностным слоем кусков известняка (или мела), откуда выделяющийся СО2 может уноситься потоком газов, омывающих куски. При продвижении границы разложения вглубь куска удаление СО2 из его внутренних частей затруднено, и практически для его полного разложения необходимо иметь давление СО2 над поверхностью неразложенной внутренней части куска порядка 800 мм Hg. Этому парциальному давлению соответствует температура 950-1000 оС. Эту температуру можно принять как минимальную на входе и выходе шихты из зоны обжига.

От температуры обжига и продолжительности воздействия этой температуры зависит также кристаллическая структура получаемой извести. В случае, когда температура обжига составляет порядка 1150 оС, образуется пористая известь с большой удельной поверхностью и высокой реакционной способностью, так называемая активная известь. При более высокой температуре ведения процесса начинает заметно протекать процесс рекристаллизации СаО. При этом плотность СаО возрастает, а удельная поверхность уменьшается, что приводит к уменьшению реакционной способности получаемой извести. Чем выше температура и продолжительность действия этой температуры, тем глубже протекает процесс рекристаллизации. Образуется плотная неактивная известь, называемая перекалом или пережогом. Поэтому температуру в зоне обжига рекомендуется поддерживать не выше 1200 оС. Перекалу подвергаются в основном мелкие куски, так как они быстрее крупных нагреваются до температуры окружающей газовой среды и дольше подвергаются действию этой температуры.

Для достижения максимальной скорости процесса разложения важным фактором является размер кусков карбонатного сырья. Чем больше куски, тем большее время необходимо для их разложения. Время разложения можно сократить путем увеличения температуры. Это демонстрирует следующий рисунок.

Исходя из практических данных необходимы следующие размеры компонентов шихты: карбонатное сырье – 120-140 мм; кокс – 30-100 мм.

На 100 кг карбонатного сырья загружают 10-12 кг кокса.

Зола топлива обычно содержит SiO2, Al2O3, Fe2O3, кроме того в карбонатном сырье могут содержаться MgCO3, CaSO4, иногда и NaCl. Указанные вещества являются вредным балластом, который загрязняет образующуюся известь, способствует образованию «козлов» за счет спекания материала и снижает эффективность процесса [5].

Влага, которая присутствует в карбонатном сырье и топливе, требует дополнительного расхода топлива на испарение, а следовательно и дополнительного расхода воздуха, азот которого разбавляет получаемый в печи СО2.

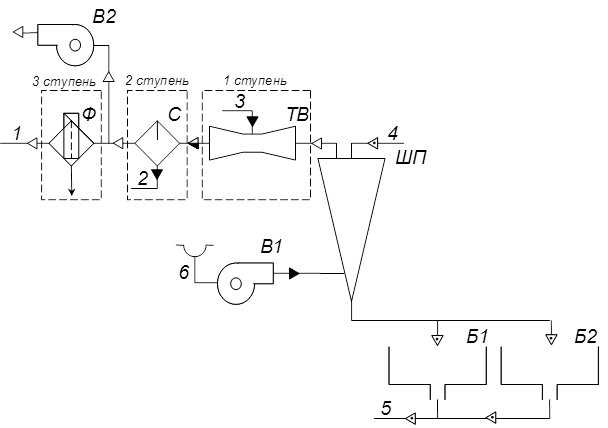

Технологическая схема отделения обжига карбонатного сырья.

Схема представлена на рисунке. Карбонатное сырье поступает в шихтное отделение (на схеме не показано) в вагонетках по воздушной канатной дороге или с помощью других транспортирующих механизмов. В шихтном отделении в карбонатное сырье добавляют топливо, массу которого измеряют весовым дозатором. Полученную шихту загружают в печь ШП при помощи специального загрузочного устройства. Известь из печи выгружается при помощи выгружного механизма и далее при помощи ковшевого транспортера доставляется в бункеры Б1 и Б2. Один из бункеров Б1 служит для хранения запаса извести, из другого Б2 известь дозируется на приготовление известкового молока. Воздух, необходимый для горения топлива, подается в печь вентилятором высокого давления В1.

Газ, выходя из печи, охлаждается, очищается от механических примесей и поступает в отделение карбонизации. Очистка газа осуществляется в трубе Вентури ТВ (1 ступень), затем в сепараторе С (2 ступень), а после этого в электрофильтре Ф (3 ступень), где газ освобождается от взвешенных в нем частиц. В производстве соды производительность известковых печей несколько выше, чем это необходимо для производства соды, поэтому часть печного газа (≈ 30 %) после второй ступени очистки при помощи вентилятора В2 выбрасывается в атмосферу через санитарную трубу.

Б1, Б2 – бункеры для готовой извести; В1, В2 – вентиляторы; С – сепаратор; ТВ – труба Вентури; ШП – шахтная печь

Потоки: 1 – печной газ в отделение карбонизации; 2 – промывная вода на очистку; 3- вода из коллектора; 4 – шихта из шихтного отделения; 5 – известь в отделение гашения

Рисунок – Технологическая схема отделения обжига карбонатного сырья

Date: 2015-06-05; view: 966; Нарушение авторских прав; Помощь в написании работы --> СЮДА... |