Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технологические процессы механической обработки деталей

|

|

Разработку техпроцессов проводят в следующей последовательности:

I. Сбор исходных данных. Анализ служебного назначения детали.

Исходные данные: чертеж детали, годовая программа выпуска, продолжительность выпуска.

Под служебным назначением детали (изделия) понимают четко сформулированную задачу, для решения которой она применяется.

Анализ служебного назначения включает:

1. Установление условий, в которых работает деталь (изделие).

2. Определение нагрузок, действующих на деталь (постоянные, переменные, циклические, крутящий момент, изгибающие и др.)

3. Классификацию поверхностей детали.

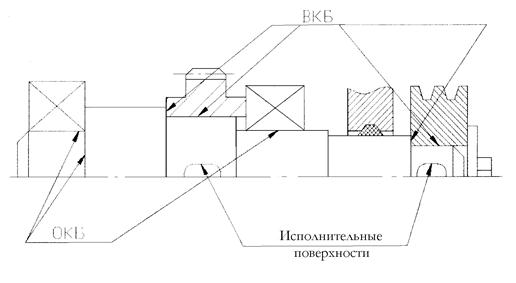

Рис. 9.1. Классификация поверхностей детали

На рис. 9.1 приведена классификация поверхностей ступенчатого вала.

Поверхности детали классифицируются следующим образом:

- основные конструкторские базы (ОКБ) - это базы, определяющие положение детали в изделии;

- вспомогательные конструкторские базы (ВКБ) - это базы, которые определяют положение деталей, присоединяемых к рассматриваемой детали;

- исполнительные поверхности (ИП) - это поверхности, при помощи которых деталь выполняет свое служебное назначение;

- свободные поверхности (СП) - это поверхности, определяющие заданные контуры детали.

II. Анализ технологичности конструкции детали.

Технологичность – свойства изделия, проявляющиеся в соответствии их требованиям экономичной технологии изготовления.

Этот анализ является важной частью при проектировании технологического процесса и заключается в технологическом контроле чертежа детали.

При этом:

1. Анализируется чертеж детали:

а) достаточность графической информации о детали (видов, разрезов, сечений и т.д.)

б) достаточность и правильность простановки размеров, величин шероховатостей, погрешностей формы и расположения поверхностей и т.д.

в) наличие сведений о материале детали, покрытиях, ее массе, термообработке и др.

2. Оценивается возможность упрощения конструкции детали.

3. Устанавливается возможность применения высокопроизводительных методов обработки.

4. Определяется соответствие стандарту конструктивных элементов детали (фасок, канавок и др.).

5. В первом приближении намечаются поверхности, которые будут использованы в качестве исходных баз.

III. Выбор типа производства и формы его организации.

В машиностроении различают три типа производства: единичное (Е), серийное (С) и массовое (М).

Серийное производство разделяют на мелкосерийное (МС), среднесерийное (СС) и крупносерийное (КС).

Для качественной оценки типа производства можно использовать критерий, называемый коэффициентом закрепления операций (КЗО).

КЗО равен отношению числа всех операций, выполняемых в течение месяца (SО) к числу рабочих мест (Р):

КЗО=  .

.

Если КЗО> 40, то это единичное производство; от 20 до 40 - мелкосерийное; от 10 до 20 - среднесерийное; свыше 1 до 10 - крупносерийное; равно единице - массовое.

Различают следующие формы организации ТП: предметная непоточная (Е), групповая непоточная (МС), групповая переменно-поточная (СС) и поточная непрерывная (КС, М).

Групповая форма организации производства характеризуется следующими признаками:

1. Изделие запускается в производство партиями (сериями) с определенной периодичностью.

2. Оборудование расставляется по типам станков, создавая производственные участки.

3. За каждым рабочим местом закрепляется несколько технологических операций.

Поточная форма характеризуется следующими признаками:

1. Специализацией каждого рабочего места на выполнение одной операции (КЗО=1).

2. Размещение рабочих мест производится строго в последовательности, соответствующей ТП.

В таблице 9.1 приведены основные характеристики различных типов производства.

IV. Выбор метода получения и проектирование заготовки.

V. Выбор методов обработки отдельных поверхностей.

VI. Разработка технологического маршрута изготовления детали. Разработка плана обработки и схем базирования.

VII. Разработка технологических операций.

7.1. Выбор последовательности выполнения технологических переходов.

7.2. Окончательный выбор станка, оснастки, измерительного и режущего инструмента.

7.3. Расчет режимов резания и норм времени.

7.4. Расчет загрузки технологического оборудования.

7.5. Оформление технологической документации.

VIII. Выбор, и при необходимости проектирование и изготовление технологической оснастки.

Таблица 9.1

Характеристика типов производства

| Показатель техпроцесса (ТП) | Тип производства Тип производства | ||

| Единичное | Серийное | Массовое | |

| 1. Форма организации ТП | предметная непоточная | групповая | поточная |

| 2. Повторяемость изделий | отсутствие заранее обусловленной повторяемости | периодическое повторение партий | непрерывный выпуск в течение длительного времени |

| 3. Унификация ТП | использование типовых ТП | разработка специальных ТП на базе типовых | разработка специальных ТП на базе анализа |

| 4. Заготовка | прокат, литье в землю свободная ковка | профильный прокат, литье в кокиль, горячая штамповка | спец. прокат, литье в кокиль, холодная и горячая штамповка |

| 5. Припуск на обработку | значительный | незначительный | минимальный |

| 6. Расчет припусков | укрупненный по таблицам | подробный по переходам | детальный, на базе размерного анализа |

| 7. Оборудование | универсальное | универсальное, отчасти специализированное | специализированное и специальное |

| 8. Загрузка оборудования | загрузка различными деталями без какой-либо закономерности | периодическая смена детали на станках | непрерывная загрузка оборудования одними и теми же деталями |

| 9.КЗО | свыше 40 | от 1 до 40 | |

| 10. Расстановка оборудования | по типам и размерам | по направлениям характерных грузопотоков | по ходу ТП |

| 11 Настройка станков | отсутствие настройки, работа по промерам | по измерительным инструментам и приборам | по эталонам |

| 12. Оснастка | универсальная | универсальная и специальная | специальная |

| 13. Расчет режимов резания | по общемашиностроительным нормативам | по отраслевым нормативам и эмпирическим формулам | аналитическим путем на базе математической модели |

| 14. Квалификация рабочих | высокая | различная | низкая, при высокой квалификации наладчиков |

Date: 2015-05-09; view: 840; Нарушение авторских прав