Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Конструкторская часть

|

|

3.1 Конструирование и расчёт режущего инструмента

Операция: Горизонтально – фрезерная

Фрезеровать канавку 18 на длину 209,5 -1,15 корпусе обрабатываем,

материал сталь ОХН1М

Основные части фрезы:

- Рабочая часть

-

Режущая часть

Режущая часть - Калибрующая часть

- Шейка

- Хвостовик

Конструктивные элементы фрезы:

- D – диаметр фрезы

- Z – число зубьев

- 2j – угол режущей части

- L – общая длинна фрезы

- Междузубовые канавки, их формы и неравномерная разбивка

- Профиль зубьев

- Элементы крепления (хвостовик)

- a и g задний и передний угол на режущей части

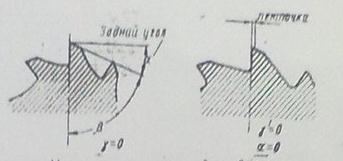

Нормальное сечение режущей части

Поверхности и кромки фрезы

Поверхности и кромки фрезы

Углы режущих частей фрезы

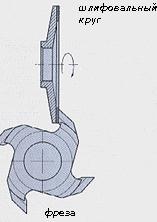

Заточка фрез:

К заточке фрез предъявляются особые требования. Режущие кромки фрезы

должны быть очень чисто обработаны. Чистота поверхности режущих кромок

фрезы должны быть не меньше 8-9го класса чистоты. У фрезы должен быть

заточен задний угол и должна быть заточена передняя грань зуба. Заточка

производится на универсально-заточном станке.

С целью получения части поверхности следует применять мелкозернистые

шлифовальные круги. Заточка передней грани фрезы шлифуется по

наружному диаметру на круглошлифовальном станке. Станки для

шлифования фрез должны быть в хорошем состоянии при шлифовании не

должно быть овальности, конусности, дробления.

Отшлифованная по наружному диаметру фреза затачивается по задней

грани.

Для заточки по задней грани необходимо правильно выбрать

шлифовальный круг, Для заточки фрезы из быстрорежущей стали

применяется круг зернистостью 80, твёрдостью СМ1-СМ2. После заточки

фреза подвергается довольно. Доводка может производиться при помощи

специальных мелкозернистых кругов из зелёного карбида кремния, или

доводочными чугунными дисками с абразивной пластиной, можно для

доводочными чугунными дисками с абразивной пластиной, можно для

доводки применять приспособление и производить доводку при помощи

оселка. Лучше доводку производить на специальном точном доводочном

станке чашечным кругом.

Передний угол у зуба фрезы берётся близким к 0º, угол резания

приближается к 90º, следовательно, получается чистая поверхность.

Задний угол принимается небольшой в целях сохранения прочности

режущей кромки.

Задний угол и ширина ленточки принимается в зависимости от диаметра

фрезы по таблице.

Геометрические элементы лезвия рабочей части фрезы выбираем по

нормативам: главный угол j=10º; передний угол g=0º; задний угол a=8º;

ширина ленточки 0,17±0,05.

Неравномерная разбивка зубьев фрезы углы W, соответствующие

отдельным зубьям фрезы: W1=42º, W2=44º, W3=46º, W3=48º, выбираются

по таблице в зависимости от числа зубьев фрезы.

1. Определяем диаметр фрезы – D =20 мм.

2. По нормативам на сверление определяем режим резания: находим подачу S= 0,09мм/об; находим скорость резания υ = 301,1 м/мин.

3. Определяем осевую силу Ро по формуле: Ро=10•Ср•Dq•Sy•Кр

В нормативах находим значения: Ср=68; q=1; у=7

Кр=Кмр=

Ро=10•68•151•0,37•1,58==3,2Н

4. Определяем момент сил сопротивления резанию(крутящий момент)

по формуле:

Мкр=10•См•Dq•Sy•Кр, где

См=0,0345; q=2,0; у=0,8

Мкр=10•0,0345•152•0,30.8•1,58=46,6 Н•м

Мкр=10•0,0345•152•0,30.8•1,58=46,6 Н•м

Выбираем ближайший больший конус- конус Морзе

5. Геометрические и конструктивные параметры режущей части выбираем по нормативам: угол наклона винтовой канавки ω = 30˚; угол между режущими лезвиями 2φ=118˚; 2φ0=70˚; задний угол α = 12˚; угол наклона поперечного лезвия ψ=55˚;

6. Из литературы выбираем толщину сердцевины сверла:

dср= 0,14•D=0,14•20=2,8мм.

7. Обработанная конусность фрезы на длине 160 рабочей части равна 40 мм.

8. Ширину пера В определяем из соотношения

В=0,58D=0,58*20=11,6 мм.

9. Геометрические элементы профиля фрезы для фрезерования канавки сверла определяем аналитическим методом. Большой радиус профиля

R0=CRCrCфD

CR=0,026* α*φ√2φ/ψ=0,026*118*√118/30=0,493

Cr=(0,14*D/dc)0,044=(0,14*,20/2,8)0,044=1)

Cф=(13*√D/Dф)0,9=(13*4,47/58,1)0,9=1

Ro =0.493*1*1*20=9.86

Ro =0.493*1*1*20=9.86

3.2 Конструирование и расчёт мерительного инструмента

160Н9

Проходная 160Н9 +0,055мм..

Непроходная 160 мм.

Из ГОСТ 25347-82 высчитываем предельное отклонение 160Н9 +0,055мм *

По таблице находим, что для заданного варианта (размеры в max): Н1=1 z=z1=22 y=y1=0 Hp=2,5 Hs=7

Определяем наибольший размер непроходной скобы НЕ

НЕmax=Dmax+H/z=160+0,055=160Н9 +0,055мм

На чертеже проставляем размер калибра- 160Н9 +0,055мм

Исполнительные размеры мм.

Наибольший 160,055

Наименьший 160

Наибольший размер проходной пробки находим из зависимости: ПРmax=Dmin+z+H/2= 160+0,022+0,011/2=160,0275мм.

На чертеже ставим размер пробки ПР- 160Н9 +0,055мм.

Исполнительные размеры мм.

Наибольший – 160,055

Наименьший – 160

|

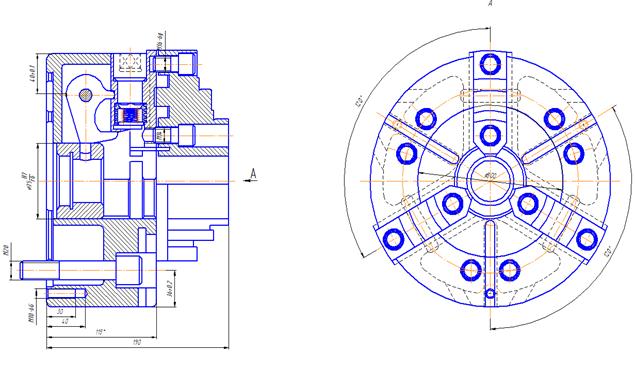

3.3 Конструирование и расчёт приспособления

Приспособление служат для закрепления деталей и последующей её обработки расширения технологических возможностей станка, облегчения условий работы на нем, повышения производительности оборудования и точности обработки заготовок.

По назначению приспособления для токарных станков можно разделить на три группы:

для закрепления обрабатываемых заготовок;

для закрепления режущего инструмента (вспомогательный инструмент);

специальные приспособления, расширяющие технологические возможности станков, т. е.

позволяющие производить не свойственные по специфике работы

|

Список литературы

- Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. Изд.3-е, перераб. и доп. Учебник для машиностроительных техникумов М., “Машиностроение”, 1976

- Белоусов А.П. Проектирование станочных приспособлений: Учебное пособие для учащихся техникумов.-3-е изд., перераб. и доп. –М: Высш. Школа,1980.-240 с., ил.

- Гельфгат Ю.И. Сборник задач и упражнений по технологии машиностроения: Учеб. Пособие для машиностро. Спец. Техникумов.-2-е изд.,перераб.- и доп. –М: Высш. Школа,1986.-271 с., ил.

- Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроение: Учебное пособие для машиностроительных спец. Вузов, 4-е издание и доп. –М: Высш. Школа,1983.-256 с., ил.

- Горошкин А.К. Приспособление для металлорежущих станков. Справочник. Изд.6-е.М., Машиностроение, 1971.Стр.384

- Горошкин А.К. Приспособление для металлорежущих станков. Справочник. Изд.7-е. перераб. и доп. М., Машиностроение, 1979.Стр.303 с.,ил

- Егоров М.Е. Основы проектирования машиностроительных заводов. Издание 6-е, перераб. и доп. Учебник для машиностроительных вузов. М., Высшая школа, 1969

- Егоров М.Е. Дементьев В.И. Дмитриев В.Л. Технология машиносторения.-М:Высшая школа, 1976

- Егоров Ю.Н., ВарапутаС.А. Планирование на предприятии М.: Инфра-М.2001г.

- Косилова А.Г., Мещеряков Р.К., Калинин М.А. точность обработки, заготовки и припуски в машиностроении. Справочник технолога.М.,Машиностроение 1976.

-

Марочник сталей и сплавов В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и другие; под общей редакцией В.Г. Сорокина.-М: Машиностроение, 1984.-640с

Марочник сталей и сплавов В.Г. Сорокин, А.В. Волосникова, С.А. Вяткин и другие; под общей редакцией В.Г. Сорокина.-М: Машиностроение, 1984.-640с - Методическое пособие. Выбор заготовок

- Нефедов Н.А. Дипломное проектирование в машиностроительных техникумах: Учеб. Пособие для техникумов. 2-е изд. Перераб. и доп.-М.Высш.шк.,1986,-239с., ил.

- Нефедов Н.А.,Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. Пособие для техникумов по придмету “Основы учения о резании металлов и режущий инструмент”.-5-е изд.,перераб. и доп.-М.:”Машиностроение”, 1990.-448 с.: ил.

- Обработка металлов резанием: Справочник технолога. А.А. Панов, В.В. Аникин, Н.Г. Бойм и др., Под общей редакцией А.А. Панова.-М.: машин6остроение.1988.-736 с.: ил.

- Обработка металлов резанием. Справочник технолога. Изд. 3-е под ред. Г.А. Монахова. М.,”Машиностроение”, 1974

- Общемашиностроительные нормативы режимов резания: Справочник: В2-х т.: Т.1. А. Д. Локтев, И.Ф. Гущин, В.А. Батуев и др.-М.:Машиностроение,1991.-640с.: ил.

- Серебреницкий П.П. Краткий справочник станочника.-Л.: Лениздат, 1982.-360с. С ил.-(Для молодых рабочих).

- Справочник технолога-машиностроителя. В 2-х т. Т.1. Под ред А.Г. Косиловой и Р.К. Мищерякова.-4-е изд., перераб. и доп.-М.: Машиностроение, 1985.656с., ил.

- Справочник технолога-машиностроителя. В2-х томах. Т.2. под ред. А.Г. Косиловой и Р.К. Мищерякова.-4-е изд., перераб. и доп.-М.: Машиностроение, 1985.496с., ил.

- Уткин Н.Ф. Приспособления для механической обработки.-2-е изд., перераб. и доп.-л.:Лениздат, 1983.-175с.,ил.

|

Date: 2015-05-08; view: 890; Нарушение авторских прав