Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Факторы, влияющие на скорость образования отложений

|

|

1) Влияние концентрации примеси

Кристаллизация вещества на стенке происходит при его концентрации у стенки  , большей растворимости его при температуре стенки. Доставка примеси из ядра потока к стенке трубы зависит от разности концентраций

, большей растворимости его при температуре стенки. Доставка примеси из ядра потока к стенке трубы зависит от разности концентраций  , где

, где  - концентрация (средняя) в потоке воды. С увеличением

- концентрация (средняя) в потоке воды. С увеличением  возрастает скорость роста отложений

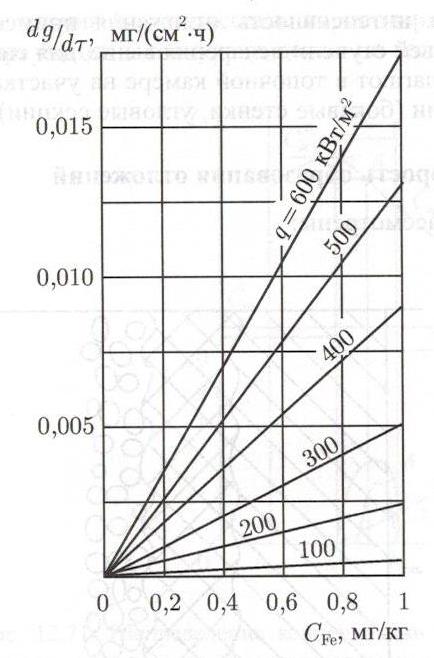

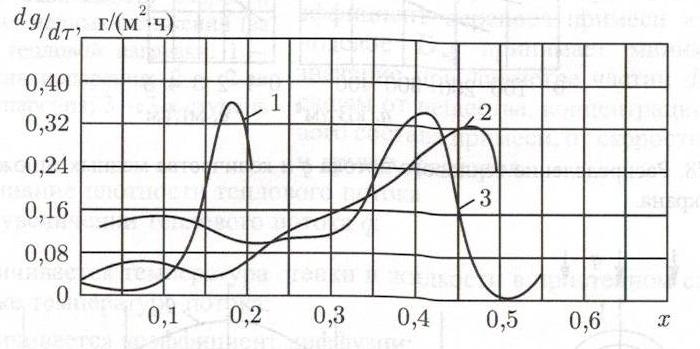

возрастает скорость роста отложений  (рис. 1.21) и температуры стенки (рис. 1.22):

(рис. 1.21) и температуры стенки (рис. 1.22):

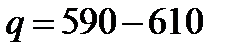

где показатель степени для большинства веществ  . Для оксидов меди

. Для оксидов меди  [3].

[3].

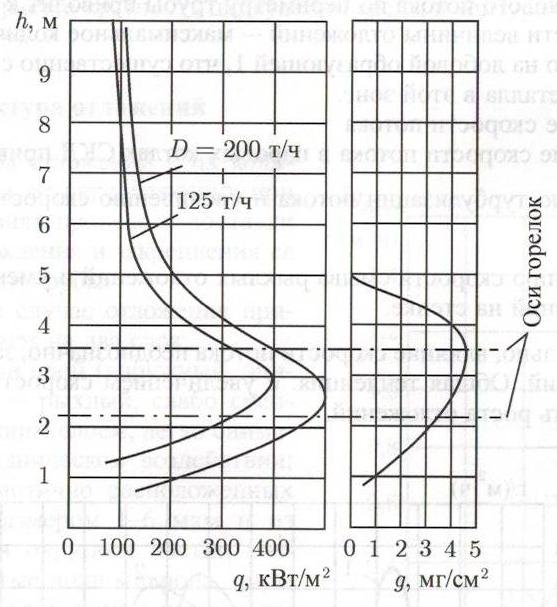

Рис. 1.21. Влияние тепловой нагрузки на скорость образования железооксидных отложений при разных концентрациях железа в воде.

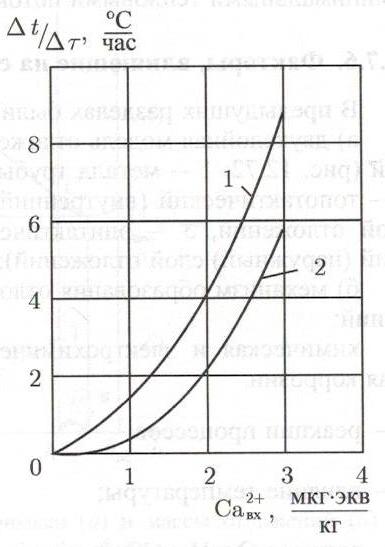

Рис. 1.22. Скорость роста температуры металла в районе максимальных тепловых потоков в зависимости от величины жесткости среды на входе: 1-  2-

2-

2) Влияние диффузионных процессов

Кроме абсолютного значения концентрации примеси, необходимо знать фракционный состав примеси.

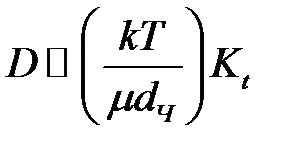

Коэффициент диффузии вещества зависит от индивидуальных свойств примеси, ее размеров ( - диаметр частицы), вязкости раствора

- диаметр частицы), вязкости раствора  , температуры

, температуры

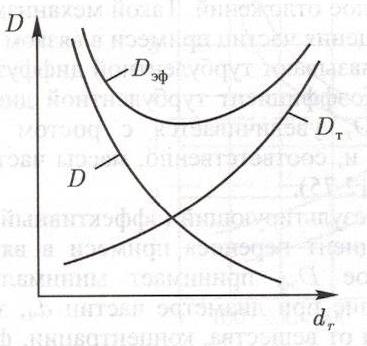

Зависимость диффузии от диаметра частицы показана на рис. 1.23: с увеличением диаметра коэффициент  падает.

падает.

Рис. 1.23. Зависимость диффузии примеси  от диаметра частицы

от диаметра частицы

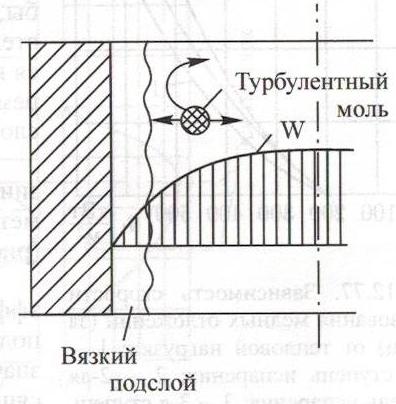

На скорость образования отложений влияет и турбулентная диффузия  . Около поверхности трубы присутствует вязкий подслой жидкости (рис.1.24), в котором процессы теплообмена проходят на молекулярном уровне, а массобмена – на уровне микрочастиц и молекул вещества, перемещающихся в этом подслое за счет диффузионных процессов. Скорость среды в вязком подслое изменяется линейно от нулевого значения у поверхности стенки. Ближе к центру потока расположен промежуточный слой, а затем – ядро потока. В промежуточном слое (также как и в ядре потока) малые объемы раствора (турбулентные моли) участвуют в турбулентной пульсации и перемещаются не только по направлению движения потока, но и в поперечном направлении.

. Около поверхности трубы присутствует вязкий подслой жидкости (рис.1.24), в котором процессы теплообмена проходят на молекулярном уровне, а массобмена – на уровне микрочастиц и молекул вещества, перемещающихся в этом подслое за счет диффузионных процессов. Скорость среды в вязком подслое изменяется линейно от нулевого значения у поверхности стенки. Ближе к центру потока расположен промежуточный слой, а затем – ядро потока. В промежуточном слое (также как и в ядре потока) малые объемы раствора (турбулентные моли) участвуют в турбулентной пульсации и перемещаются не только по направлению движения потока, но и в поперечном направлении.

Рис. 1.24. Турбулентный моль в пристенном слое потока.

При приближении турбулентного моля к границе вязкого подслоя (рис. 1.24) он изменяет направление своего движения (внутрь вязкого подслоя он не проникает). Как ведут себя частицы примеси, находящиеся в этом моле раствора? Мелкие частицы движутся безынерционно и вместе с молем раствора вернутся обратно в ядро потока. Более крупные частицы за счет сил инерции будут продолжать двигаться к стенке трубы, часть из них достигнет поверхности стенки и за счет сил притяжения останется в слое отложений. Такой механизм перемещения частиц примеси в вязком подслое называют турбулентной диффузией.

Коэффициент турбулентной диффузии  увеличивается с ростом диаметра и, соответственно, массы частицы (рис. 1.23).

увеличивается с ростом диаметра и, соответственно, массы частицы (рис. 1.23).

Результирующий (эффективный) коэффициент переноса примеси в вязком подслое  принимает минимальное значение при диаметре частиц

принимает минимальное значение при диаметре частиц  , зависящем от вещества, концентрации, фазового состава примеси, от скорости потока и других факторов.

, зависящем от вещества, концентрации, фазового состава примеси, от скорости потока и других факторов.

3) Влияние плотности теплового потока

При увеличении теплового потока  :

:

- увеличивается температура стенки и жидкости в пристенном слое при той же температуре потока;

- увеличивается коэффициент диффузии;

- уменьшается толщина вязкого подслоя;

- увеличиваются значения градиентов температуры  и концентрации примеси

и концентрации примеси  , что ведет к росту скорости доставки примеси к стенке трубы.

, что ведет к росту скорости доставки примеси к стенке трубы.

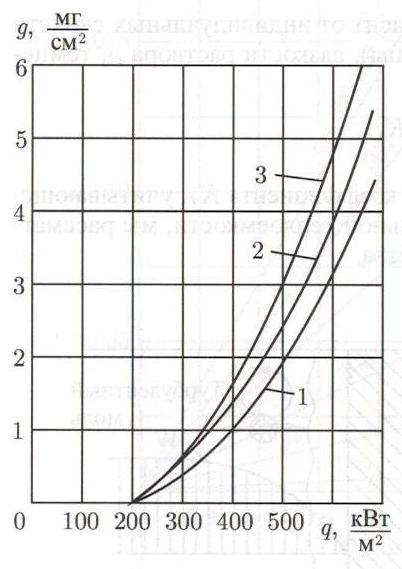

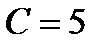

Все это ведет к увеличению скорости роста отложений (рис. 1.25).

В общем случае зависимость скорости роста отложений от теплового потока можно представить в виде:

Рис. 1.25. Зависимость скорости образования медных отложений (за месяц) от тепловой нагрузки: 1- 1-ая ступень испарения; 2-2-ая ступень испарения; 3-3-я ступень испарения.

При  отложение примеси на стенке происходит за счет адсорбционных сил.

отложение примеси на стенке происходит за счет адсорбционных сил.

Сильная зависимость величины отложений от теплового потока приводит к тому, что максимум отложений совпадает с максимумом теплового потока (рис. 1.26). Металл при этом находится в тяжелых условиях работы.

Рис. 1.26. Распределение теплового потока  и количества медных отложений

и количества медных отложений  по высоте экрана.

по высоте экрана.

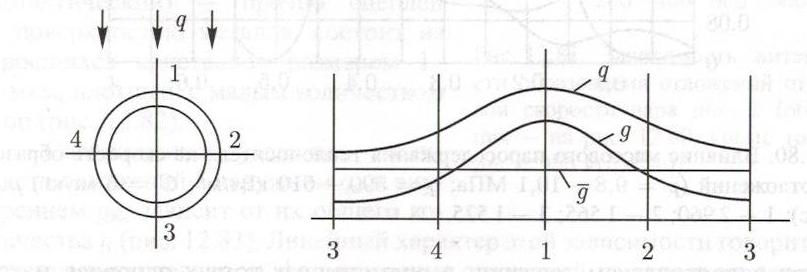

По периметру экранных труб тепловой поток распределяется не равномерно (рис. 1.27): на лобовой поверхности 1 тепловой поток максимален, на тыльной 3 – минимален. Растечка теплоты по металлу трубы несколько сглаживает неравномерность теплового потока. Такой характер изменения теплового потока по периметру трубы приводит к значительной неравномерности величины отложений – максимальное количество примеси расположено на лобовой образующей 1, что существенно сказывается на температуре металла в этой зоне.

Рис. 1.27. Распределение теплового потока  и количества отложений

и количества отложений  по периметру трубы.

по периметру трубы.

4) Влияние скорости потока

Увеличение скорости потока в паровых котлах СКД приводит:

- к усилению турбулизации потока и увеличению скорости роста отложений;

- к увеличению скорости смыва рыхлых отложений и уменьшению массы отложений на стенке.

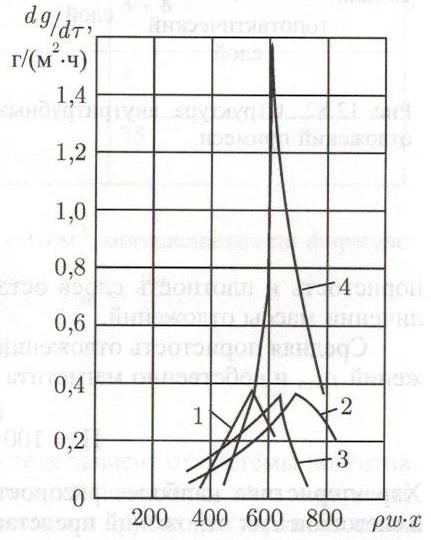

Следовательно, влияние скорости потока неоднозначно, зависит от конкретных условий. Общая тенденция: с увеличением скорости потока снижается скорость роста отложений.

При докритическом давлении в прямоточных котлах основная масса примеси выпадает в зоне кризиса кипения 2-го рода (рис. 1.28). В координатах  максимум отложений для всех значений скорости потока лежит выше точки

максимум отложений для всех значений скорости потока лежит выше точки  кг/(м2с) – см.рис.1.29. Следовательно, при проектировании паровых котлов необходимо выдерживать соотношение

кг/(м2с) – см.рис.1.29. Следовательно, при проектировании паровых котлов необходимо выдерживать соотношение  кг/(м2с).

кг/(м2с).

Рис. 1.28. Влияние массового паросодержания теплоносителя на скорость образования отложений ( МПа;

МПа;  кВт/м2,

кВт/м2,  мг/кг)

мг/кг)  , кг/(м2с): 1- 2960; 2- 1565; 3- 1525

, кг/(м2с): 1- 2960; 2- 1565; 3- 1525

Рис. 1.29. Зависимость интенсивности образования отложений от массовой скорости пара  (обозначения – на рис. 1.29, кроме того: 4-

(обозначения – на рис. 1.29, кроме того: 4-  кг/(м2с))

кг/(м2с))

Барабанные котлы проектируют так, чтобы в экранных трубах кризисы теплообмена 1 и 2 рода отсутствовали. На выходе из контура циркуляции массовое паросодержание смеси должно быть меньше  , при котором наступает кризис теплообмена 2-го рода (с запасом). Из этого условия выбирается кратность циркуляции среды в контурах котла (должна быть >4).

, при котором наступает кризис теплообмена 2-го рода (с запасом). Из этого условия выбирается кратность циркуляции среды в контурах котла (должна быть >4).

Date: 2015-06-08; view: 645; Нарушение авторских прав