Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Порядок виконання практичної роботи. Вибір режиму різання при обробці деталі на металорізальних верстатах

|

|

ПРАКТИЧНА РОБОТА № 2

Вибір режиму різання при обробці деталі на металорізальних верстатах. Розрахунок технологічного часу.

з дисципліни: Основи обробки матеріалів та інструмент

Виконав

Студент групи М-21

Перевірив

Волобуєва Г. В.

Київ 2015

Визначення режимів різання для токарної обробки.

Порядок виконання практичної роботи.

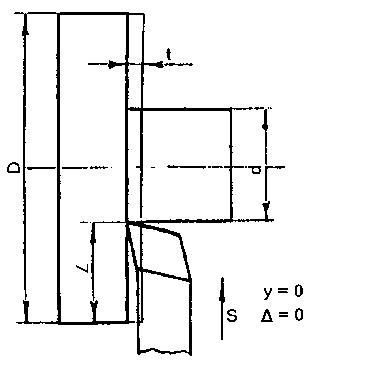

- Накреслити схему різання.

- Призначити різець та вказати верстат, на якому проводиться обробка.

- Призначити глибину різання.

- Визначити подачу різця.

- Призначити період стійкості різця.

- Визначити швидкість різання.

- Розрахувати число обертів шпинделя та дійсну швидкість різання.

- Визначити потужність різання та необхідну потужність електродвигуна верстата і перевірити достатність потужності верстата для виконання обробки на заданому режимі.

- Визначити основний технологічний (машинний) час.

На початку роботи потрібно накреслити схему різання. Схема різання показує взаємне положення різця та оброблюваної заготовки. Різець необхідно показувати в кінці обробки. Приклади схем різання приведені на стор.31.

Після виконання схеми різання потрібно вибрати характеристики різального інструменту, тобто вибрати тип різця, матеріал різальної частини, геометрію та розміри перерізу державки різця. Тип різця призначається у відповідності до виду обробки. До основних типів різців відносяться прохідні, підрізні, відрізні, розточувальні та фасонні різці.

Прохідні різці використовуються для обробки зовнішньої поверхні. До них відносяться:

- Прохідні прямі різці з кутами φ = 450; 600; φ1 = 100; 300; 450, використовуються для обробки циліндричної або конусної поверхні.

- Прохідні упорні різці з кутами φ = 900; φ1 = 100, призначаються для обробки зовнішньої поверхні до упору.

- Прохідні відігнуті різці з кутами φ = φ1 = 450 використовуються як для обробки циліндричної чи конусної поверхні, так і для обробки торцевої поверхні.

Підрізні різці з кутами φ = 900; 950; 1000 та φ1 = 100; 300; 150, використовуються для обробки торцевої поверхні деталі.

Відрізні різці з кутами φ = 900 та φ1 = 10; 1030΄ призначені для відрізування деталей та прорізування кільцевих канавок.

Для обробки отворів використовуються розточувальні різці, які діляться на:

1. Розточувальні різці для глухих отворів. φ = 950 та φ1 = 150; 50.

2. Розточувальні різці для наскрізних отворів. φ = 450; 600; φ1 = 150; 300.

а) б)

Обробка зовнішньої поверхні: а) – на прохід; б) – до упору.

а) б) в)

Обробка торцевої поверхні: а) – вала; б) – втулки; в) – до упору.

а) б) в)

Обробка отворів: а) – наскрізного; б) – глухого; в) обробка канавки в отворі.

а) б) в)

а) – розрізування заготовки; б) – розрізування втулки;

в) – прорізування кільцевої канавки.

Рис. 11 Схеми різання для токарної обробки.

Передній кут γ призначається в межах 00-300 в залежності від матеріалу заготовки і різця. Більші значення рекомендуються для обробки заготовок з пластичних матеріалів швидкорізальними різцями. Задній кут α призначається від 60 до 120 в залежності від матеріалу заготовки. Більші значення кут α має при обробці пластичних матеріалів. При чистовій обробці куту α дають більші значення ніж при чорновій обробці.

Призначаючи різець, необхідно вказати матеріал різальної частини. Можна використати слідуючи рекомендації:

- для попередньої обробки чавуну використовують сплави ВК6, ВК8, ВК8М, ВК6М, ТТ8К6;

- для чистової обробки чавуну використовують сплави ВК4, ВК6, ВК6М, ВК4М, ВК3, ВК3М, КНТ16, Силініт-Р;

- для попередньої обробки конструкційних сталей використовуються сплави Т5К10, Т5К12, Т14К8, Т15К6, ТТ7К12, а також сталі Р6М5, Р9 та інші;

- для чистової обробки сталі використовують сплави Т15К6, Т14К8, Т30К4, ТН20, КТН16, ВОК60, Силініт-Р, а також сталі Р9К10, Р9К5, Р10К5Ф та інші;

- для обробки важкооброблюваних матеріалів використовують ТТ7К12, ВК8В, ВК6М, Т5К10, ТТ10К8Б, ВК10-ОМ, ВОК60, ТН20;

- для обробки кольорових сплавів рекомендуються ВК4, ВК6, ВК6М, ВК8, ВОК60, КНТ16, Силініт-Р або Р6М3, Р9К5, Р9К10;

- для обробки алюмінієвих сплавів рекомендується використовувати швидкорізальні сталі.

Призначені розміри перерізу державки токарного різця, слід виходити з того, що масивніші різці можуть витримати більші навантаження. Допустимі розміри перерізу державки різця приведені в паспортах токарних верстатів (додаток, стор. 174 - 175).

Більш суттєво рекомендації щодо вибору геометричних параметрів і матеріалу різальної частини різця викладені в довідниках [3] (стор. 444, 447-452, 543-546) та [10] (стор. 111-136).

Глибина різання визначається в залежності від припуску на обробку, якості обробки, а також можливостей різця та верстату. Для попередньої обробки (Rz= 320 – 80 мкм або Ra = 100-20 мкм, 15-17 квалітет точності) бажано весь припуск знімати за один прохід, враховуючи потужність верстата та міцність різця. Для напівчистової обробки (Rz = 50–20 мкм або Ra = 16-5 мкм, 12-14 квалітет точності) глибина різання призначається від 0,5 мм до 2 мм. Для чистової обробки (Rа = 3,2–1,25 мкм, 6-9 квалітет точності) t = 0,1–0,4 мм. Значні припуски знімаються за декілька проходів різця. При визначенні режимів різання за довідником [3] глибину різання для напівчистової і чистової обробки можна призначати за картою 2.2 (стор. 174) [3].

Date: 2015-12-11; view: 522; Нарушение авторских прав