Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Периодичность ремонтов самоходных машин

|

|

| Вид ремонта | Периодичность ремонтов, мес. | Межремонтный ресурс, мото-ч |

| Текущий (T1) | ||

| Средний: | ||

| первого вида (Т2) | ||

| второго вида (Т3) | ||

| Капитальный (К) |

Структура ремонтного цикла машины ПД-5: T1 — T1 — T1 — T1 — T1 — Т2 — T1 — T1 — T1 — T1 — T1 — Т3 — T1 — T1 — T1 — T1 — T1 — T2 — T1 — T1 — T1 — T1 — T1 — K.

Длительность текущего ремонта самоходной машины с дизельным приводом практически составляет 50—60 ч.

Все виды технического обслуживания и текущие ремонты проводят в подземных ремонтных пунктах, оснащенных необходимым оборудованием, а капитальный ремонт выполняют обычно на поверхности в центральных ремонтных мастерских. Кроме того, в подземных условиях размещают склады запасных частей и склады горюче-смазочных материалов. Для проведения аварийных ремонтов самоходных машин непосредственно в забоях и текущих ремонтов тяжелых машин с гусеничным механизмом перемещения на месте их работы используют самоходные ремонтные мастерские.

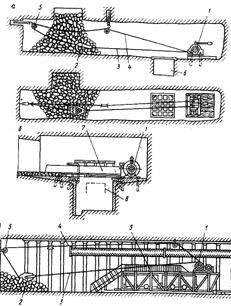

Ремонтные пункты, предназначенные для проведения технического обслуживания и текущего ремонта с максимальным использованием готовых узлов и агрегатов, включают в себя камеру с несколькими ремонтными постами и постом регулировки двигателей, камеру для сварочных работ, шиномонтажный участок, мастерскую, камеру мойки деталей и склад запасных частей (рис. 6.2,а). Каждый пост по обслуживанию и ремонту и камера сварки имеют независимые заезды, оборудованные двойными противопожарными дверями. Камеры ремонта и склад запчастей оснащены мостовыми кранами грузоподъемностью 5 или 10 т, а пост регулировки двигателей и камеры для сварочных работ — электроталями.

Рис. 6.2. Схемы ремонтного пункта на три поста (а) и склада ГСМ с заправочным пунктом и доставкой ГМС по трубопроводам через скважину (б): 1 — камера ремонта; 2 — мастерская; 3 — шиномонтажный участок; 4 — смотровая яма; 5 — перфораторная; 6 — подвесной кран; 7 — склад запасных частей; 8, 15 — вентиляционный восстающий; 9 — камера мойки деталей горючими жидкостями; 10 — пост регулировки дизельных двигателей; 11 — камера для сварочных работ; 12 — ходок к скважине; 13 — пункт заправки; 14 — отделение резервуарного хранения склада ГСМ; 16 — насосная; 17 — отделение тарного хранения склада ГСМ; 18 — место установки заправочного оборудования; 19 — гараж самоходного заправщика

Пункты по ремонту самоходного оборудования укомплектованы различным инструментом, металлорежущими станками, диагностическим и другим оборудованием. Объем запасных частей и узлов, хранимых в подземных складских помещениях, должен составлять не менее 8—10% от общего оборотного фонда.

По опыту эксплуатации самоходных машин на отечественных рудных шахтах примерный расход материалов на 1000 т добытой руды составляет:

Дизельное топливо, кг.............................................. 400—600

Смазочные материалы, кг........................................ 100—120

Шины....................................... …………………….. 0,1—0,2

Запасные части, % от массы оборудования ……… 15

Для хранения топлива и масла, а также для заправки машин при суточном расходе более 1 т сооружают подземный склад горюче-смазочных материалов (ГСМ) с заправочным пунктом. При суточном расходе ГСМ 2—3 т доставку их на склад производят в цистернах или в другой таре, а при большем расходе — подают с поверхности по трубопроводу (рис. 6.2, б). Склад ГСМ включает в себя комплекс выработок, в которых размещены отделения резервуарного хранения (дизельного топлива, масла) и тарного хранения (солидола, гипоидного масла идр.), насосная и пункт заправки, связанный ходками с отделениями склада. В пределах склада расположен гараж для самоходного заправочного агрегата, обслуживающего самоходные машины в забоях. Склад оборудуют автоматической системой пожаротушения.

6.3. Правила безопасности

Самоходные машины эксплуатируются в весьма специфических условиях, что обусловливает повышенные требования к соблюдению правил безопасности при работе на самоходных машинах.

К управлению самоходными машинами допускаются лица, имеющие специальное удостоверение, а к управлению транспортными машинами — лица, имеющие удостоверение водителя.автомобиля и прошедшие инструктаж по безопасному применению оборудования с дизельным двигателем в подземных условиях.

Во время работы самоходных машин необходим постоянный контроль за содержанием вредных компонентов в отработавших газах дизельных двигателей, пыли в воздухе, уровней шума ивибрации, освещения и крепления выработок. Лабораторный анализ отработавших газов производят через день, а контроль рудничной атмосферы — ежесуточно.

На машинах с пневмоприводом необходимо тщательно следить за креплением подводящего шланга на машине и магистральном трубопроводе, а на машинах с электрическим приводом — за состоянием заземления машины.

Места погрузки и разгрузки и трасса движения машин должны быть освещены. Кроме этого места разгрузки оборудуют орошением, а у рудоспусков — ограждениями.

Строгое соблюдение правил безопасности необходимо также при перемещении машин по транспортным выработкам. На пересечениях выработок устанавливают светофоры с желтым мигающим сигналом, а в необходимых местах — запрещающие, или указательные дорожные знаки. В выработках, где запрещен проход людей, вывешивают светящиеся транспаранты, запрещающие вход в эти выработки.

Не допускаются перевозка людей вне кабины на погрузочно-транспортных машинах, остановка машины на уклоне или с поднятым погрузочным органом.

Эксплуатация самоходной машины должна производиться согласно Инструкции по безопасному применению самоходного (нерельсового) оборудования в подземных рудниках и инструкции, разработанной заводом-изготовителем.

Вопросы для самопроверки

1. Как определяются размеры поперечного сечения транспортных выра боток в зависимости от габаритов самоходной машины?

2. Что включает в себя система планово-предупредительных ремонтов (ППР) самоходных машин?

3. Перечислите меры безопасности при работе самоходных машин.

7. СКРЕПЕРНЫЕ УСТАНОВКИ

7.1. Принцип действия и область применения

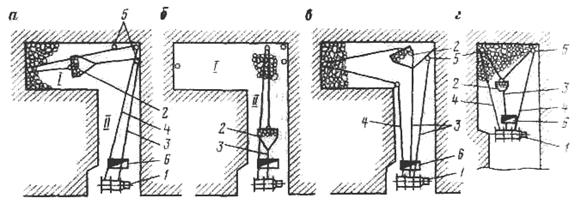

Скреперная установка (рис. 7.1, а) включает в себя скреперную лебедку 1, скрепер 2, головной 3 и хвостовой 4 канаты, концевые и поддерживающие блоки 5. При работе скрепер совершает периодические возвратно-поступательные движения: порожний скрепер перемещается в сторону забоя с помощью хвостового каната, от забоя — с помощью головного каната. Внедряясь в разрыхленную горную массу, скрепер самозагружается и доставляет ее волоком по почве очистной или подготовительной выработки до места разгрузки.

Рис. 7.1. Доставка руды скреперными установками: а - в рудоспуск; б - то же с безлюковой загрузкой вагонеток, в - из подготовительного забоя с загрузкой вагонеток через передвижной полок

При доставке руды скреперными установками из очистных забоев разгрузку руды производят либо в рудоспуски 6 (см. рис. 7.1, а), либо через погрузочный полок 7 в вагоны 8 (рис. 7.1, б). Такую загрузку вагонов называют безлюковой. Широко применяют скреперные установки при проведении горных выработок с загрузкой горной массы через передвижной полок 9 (рис. 7.1, в) в вагонетки или конвейер.

Обычно скреперование руды производят по прямой с использованием двухбарабанной скреперной лебедки (см. рис. 7.1, а). Кроме этого возможно скреперование под углом одной скреперной установкой с доставкой руды в две стадии: вначале — «из-за угла» по выработке I до оси выработки II (рис. 7.2, а), затем по выработке II с предварительной перепасовкой каната на другой концевой блок (рис. 7.2, б). Скреперование под углом осуществляют двумя скреперными установками с последовательной доставкой руды или одной установкой с трехбарабанной лебедкой (рис. 7.2, б), при этом перемещение груженого скрепера «из-за угла» производят правым крайним канатом, а по направлению к рудоспуску по прямой — средним канатом.

Рис. 7.2. Схемы скреперных установок: а, б — с двухбарабанной лебедкой при скреперовании под углом в две стадии; в, г — с трехбарабанной лебедкой при скреперовании соответственно под углом и по площадиочистной камеры; 1 — лебедка; 2 — скрепер; 3 — головной канат; 4 — хвостовой канат; 5 — блоки; 6 — рудопуск

Доставку руды в широких камерах осуществляют скреперными установками с трехбарабанной скреперной лебедкой. Движение скрепера по площади камеры обеспечивается одним средним головным и двумя крайними хвостовыми канатами (рис. 7.2, г).

Основные параметры скреперных установок: сменная производительность—от 30—50 до 150—450 т (реже — до 800 т); длина доставки 6—80 м, рациональная — 20-^30 м, а при добыче калийных солей — 250-f-300 м; максимальная крупность доставляемых кусков 800—1000 мм; угол наклона трассы скреперования — до 35°.

Преимущества скреперных установок: простота конструкции; совмещение операций по погрузке и доставке; возможность доставки крупнокусковой горной массы любой абразивности при различных углах наклона выработки; простота изменения длины доставки. Недостатки: малая производительность; ограниченная длина доставки, что влечет за собой частое расположение рудоспусков или других пунктов разгрузки; быстрый износ канатов; высокая энергоемкость; необходимость монтажно-демонтажных работ; сравнительно тяжелый труд машиниста скреперной установки и сложность автоматизации ее работы.

В настоящее время на многих рудных шахтах малопроизводительные скреперные установки заменяют самоходным оборудованием и различными транспортными средствами, обеспечивающими непрерывную доставку руды (например, питателями и конвейерами). Таким образом, наиболее целесообразной областью применения скреперных установок является, в основном, доставка руды в условиях небольшой мощности залежи, при обособленном расположении и небольшом запасе блока или подэтажа (до 50—100 тыс. т), при большом горном давлении и малоустойчивой руде, что затрудняет поддержание выработки такого сечения, которое обеспечивало бы прохождение самоходного оборудования.

При системах разработки крутых и наклонных рудных тел с выпуском руды на горизонт скреперования через воронки под действием собственного веса применяют скреперные погрузочные пункты (см. рис. 7.1, б). Выпущенная руда доставляется скрепером к колосниковому грохоту и, пройдя через его решетку, грузится в вагонетки.

Основные области применения скреперных установок при добыче крепких руд: доставка руды непосредственно в очистном пространстве от забоя до рудоспуска или до погрузочного полка при камерно-столбовой или сплошной со слоевым обрушением системах разработки; на горизонте доставки от дучек до рудоспусков или до различных погрузочных устройств при системах разработки с подэтажной отбойкой, маганизированием руды, подэтажным или этажным обрушением; доставка закладочных материалов при системе разработки горизонтальными слоями с закладкой; доставка и погрузка породы при проведении горных выработок.

7.2. Оборудование скреперных установок

Применяют, в основном, стационарные скреперные установки с лебедками, смонтированными на специальной закрепленной раме или бетонном фундаменте, и иногда — передвижные с лебедками на гусеничном, колесно-рельсовом или пневмошинном механизмах перемещения.

Передвижные скреперные установки, называемые скреперными грузчиками или скреперно-погрузочными машинами, используются при камерно-столбовых и других системах разработки, а также при проходке подготовительных выработок.

При разработке калийных руд применяют скреперно-погрузочную машину с гусеничным механизмом перемещения, на котором установлены трехбарабанная скреперная лебедка, приемный лоток, скребковый конвейер, дробилка и перегрузочный конвейер. Эта машина предназначена для погрузки в другие транспортные средства и вторичного дробления калийной руды в очистных камерах.

Стационарные скреперные установки, имеющие принципиально одинаковые конструкции, состоят из скрепера, лебедки, канатов и блоков.

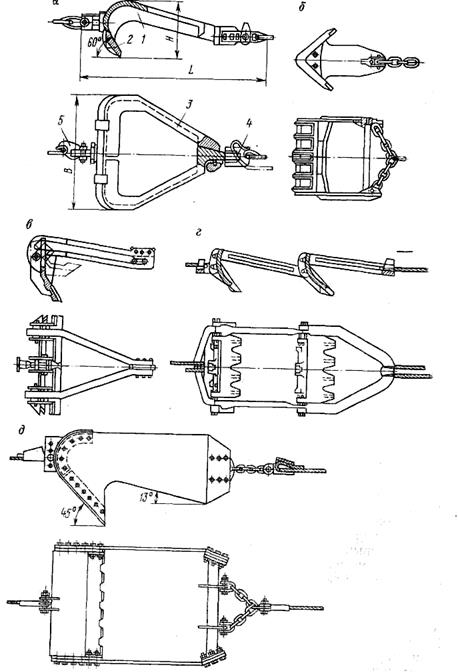

Скреперы по конструктивному исполнению подразделяются на гребковые, ящичные, гребково-ящичные и совковые.

Для доставки крупнокусковых абразивных руд широко применяются гребковые скреперы (рис. 7.3, а — г). Ящичные скреперы (рис. 7.3, д) применяют для доставки мелкокусковой горной массы невысокой крепости. Гребково-ящичные скреперы отличаются от односекционных жестких гребковых скреперов наличием небольших боковых стенок и применяются для доставки среднекусковой горной массы повышенной влажности.

По способу изготовления различают литые, сварные и комбинированные скреперы, по исполнению — неразборные и разборные, по расположению режущих кромок — односторонние и двухсторонние.

К конструкции скрепера предъявляют такие основные требования как обеспечение полного и быстрого его заполнения, высокая прочность, возможно меньшее сопротивление перемещению, устойчивость при движении по неровной почве выработки.

Гребковый скрепер (см. рис. 7.3, а) состоит из корпуса 1, представляющего собой заднюю стенку, рабочая кромка которой снабжена сменным лезвием 2, выполненным из износостойкой хромоникелевой стали, боковых тяг 3 и двух серег 4 и 5. для крепления головного и хвостового канатов. Благодаря такой конструкции обеспечивается хорошее внедрение гребкового скрепера в крупнокусковую горную массу, но ввиду отсутствия боковых стенок возможны некоторые потери руды по трассе доставки.

Гребковые скреперы выполняют односторонними (см. рис. 7.3, а) или двухсторонними (см. рис. 7.3, б) с двумя рабочими лезвиями. Двухсторонние скреперы в случае переворота в процессе движения по навалу крупнокусковой руды не требуют восстановления их в прежнее положение, однако применение их возможно только в выработках значительной высоты.

Гребковый шарнирно-складывающийся скрепер (см. рис. 7.3, в) обеспечивает хорошее внедрение и заполнение. При холостом ходе благодаря складыванию задней стенки уменьшается сопротивление перемещению скрепера. Он редко опрокидывается и проходит через небольшой просвет под кровлей выработки над навалом руды.

Многосекционные гребковые скреперы выполняют жесткими или шарнирно-складывающимися (см. рис. 7.3, г). Такие скреперы при относительно небольшой ширине обеспечивают большую производительность, чем односекционные, и применяются в выработках шириной 1,6—2 м.

Ящичный скрепер (см. рис. 7.3, д) состоит из задней стенки с режущим лезвием и двух боковых стенок, благодаря которым достигаются меньшие потери доставляемой горной массы по сравнению с гребковым скрепером. Однако вследствие наличия боковых стенок обеспечивается хорошее внедрение ящичного скрепера только в разрыхленную мелкокусковую горную массу. Ящичные скреперы широко применяются для доставки калийных руд.

Все типы скреперов имеют буквенные обозначения, например, гребковые односекционные жесткие — СГ, гребковые многосекционные жесткие — СГМ, гребковые односекционные шар-нирно-складывающиеся — СГШ, ящичные — СЯ, совковые — СС. Главный параметр скрепера — расчетная геометрическая вместимость в кубических метрах, указываемая после буквенного обозначения, например, СГ-0,4, СЯ-0,6 (табл. 7.1).

Рис. 7.3. Типы скреперов: а - г — гребковые (а — односторонний жесткий; б — двусторонний жесткий; в — односекционный шарнирноскладывающийся; г — многосекционный); д — ящичный

Таблица 7.1

Date: 2015-10-18; view: 704; Нарушение авторских прав