Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Технические средства для хранения цветочной продукции

|

|

· Холодильная техника

Применяемые в промышленном цветоводстве, технические средства для хранения продукции можно разделить на следующие группы: холодильная техника; техника обеспечения гипобарического хранения; электрофизическая техника; средства хранения в регулируемой газовой среде.

От того, насколько эффективно и правильно будет использован тот или иной вид аппаратуры и оборудования, во многом зависит успех хранения.

Холодоснабжение, применяемое для хранения свежей сельскохозяйственной продукции, может быть децентрализованным, при котором каждая камера или отсек хранилища имеет свою индивидуальную холодильную установку или агрегат, или централизованным, когда одна холодильная машина обеспечивает холодом все камеры.

Централизованная схема холодоснабжения связана с использованием мощного холодильного оборудования, обычно применяемого в многокамерных хранилищах большой вместимости, где хранится 3-10 тыс. т. плодоовощной продукции. Такая схема в промышленном цветоводстве практически не применяется.

Децентрализованное холодоснабжение целесообразно и экономично для холодильников и холодильных камер вместимостью 5-100 т и менее, его широко используют при хранении цветочной продукции. Это позволяет применять холодильные агрегаты полной заводской готовности без больших затрат на строительство машинных залов и сложной системы питания хладагентом и обслуживания. Такое холодоснабжение может обеспечить холодильное хранение как в специализированных хозяйствах, так и в различных подсобных помещениях.

Для охлаждения продукции применяют батарейные, воздушные и смешанные системы выработки холода. При батарейной системе продукция охлаждается от холодильных элементов-батарей, установленных в холодильной камере. Происходит отбор тепла из объема хранилища холодильным агентом, циркулирующим в системе. В системах воздушного охлаждения холодный воздух подается вентилятором непосредственно в камеру с продукцией, Система смешанного охлаждения обеспечивает холодом камеры с продукцией при комбинированном использовании батарей и вентиляторов.

В практике холодильного хранения сельскохозяйственной продукции в качестве хладагента применяют аммиак, а также специальные хладагенты типа R12, R22 (фреоны).

Для применения в цветоводческих хозяйствах представляют интерес машины и агрегаты серии МВВ, МКВ, АВ и АК.

Машины типа МВВ имеют воздушное охлаждение конденсатора, МКВ – водное охлаждение. В состав этих машин входят: компрессор, конденсатор, фильтр-осушитель, теплообменник, щит приборов и управления. Машины автоматизированные, компрессионные с устройством для автоматического оттаивания снеговой подушки. Они комплектуются воздухоохладителями (за исключением машин МВВ4-1-2 и МКВ4-1-2, снабженных настенными испарителями естественной циркуляции).

Агрегаты типа АК с водным охлаждением конденсатора представляют собой безрамную конструкцию, в которой компрессор, фильтр-осушитель и два реле управления установлены на конденсаторе. Агрегаты АВ с воздушным охлаждением состоят из компрессора, конденсатора, вентилятора с электродвигателем, ресивера и фильтра-осушителя. Все агрегаты снабжены теплообменником и автоматической защитой по давлению всасывания и нагнетания.

Схема наиболее распространенной в современной холодильной технике паровой компрессионной холодильной машины приведена на рисунке 22 (Бражников, 1984).

Рис.22. Схема паровой компрессионной машины. Обозначения в тексте

Из конденсатора 2 жидкий холодильный агент, имеющий высокое давление (до 1,2-1,4 МПа) и температуру tк, поступает к устройству, позволяющему снижать давление хладагента, – регулирующему вентилю 1, после которого агент попадает в трубопровод испарителя 4. Открывая или закрывая регулирующий вентиль, можно изменять (повышать или понижать) давление в испарителе. При понижении давления в испарителе создаются условия, при которых хладагент кипит. Необходимую для кипения теплоту холодильный агент получает от продукции, находящейся в холодильной камере, тем самым охлаждая ее.

Компрессор 3, отсасывая образовавшиеся пары хладагента, сжимает их до давления, чуть большего, чем давление в конденсаторе, и выталкивает в конденсатор. Сжатые горячие пары холодильного агента, попавшие в конденсатор, охлаждаются водой или с воздухом и конденсируются. Жидкий холодильный агент вновь направляется к регулирующему вентилю 1, после чего весь процесс повторяется.

Чтобы сжать пары холодильного агента, необходимо затратить энергию в компрессоре qкм. Эта энергия вместе с теплотой, отводимой от объекта охлаждения q0, передается окружающей среде в конденсаторе: qк = qкм + q0.

Температуры кипения холодильного агента t0 и конденсации tк в установившемся режиме работы паровой компрессионной холодильной машины являются постоянными величинами и используются в холодильной технике в качестве основных технических показателей.

Технические характеристики холодильных машин и агрегатов, используемых для хранения цветочной продукции, приведены в таблице 23.

Освоен выпуск мобильной холодильной установки ФХ-80П с комплектом оборудования для охлаждения воздуха, которая предназначена для предварительного охлаждения свежего растительного сырья до температуры транспортировки в рефрижераторах или кратковременного хранения. Эта установка может быть использована в крупных цветоводческих хозяйствах в период массового цветения и срезки цветов, а также при сборе и временном хранении цветочного и эфирномасличного сырья перед отправкой его на переработку. Установка состоит из прицепа с холодильным агрегатом и прицепа с пневмосооружением и газодувкой. Она поставляется потребителям в полной заводской готовности.

Применяют также холодильную установку типа ПХУ18х2-1-0. Это установка непосредственного охлаждения, блочная, одноступенчатая. Состоит из двух бессальниковых компрессоров, воздушного конденсатора с двумя осевыми вентиляторами, ресиверов, воздухоохладителя с осевым вентилятором и шкафа управления.

Табл.23. Технические характеристики холодильных машин и агрегатов

Входящее в состав установки ФХ-80П пневмосооружение Вымпел-12 – надувное быстровозводимое пневмокаркасное (в виде трех отдельно упакованных секций и тамбура) с газодувкой 14-21-30-А4. Имеются подъемник и щит управления. Весь комплекс монтируется на горизонтальной площадке с уплотненной поверхностью. Система автоматики обеспечивает автоматическое поддержание в нужных пределах температуры в помещении пневмосооружения и избыточного давления воздуха в его каркасе, а также защиту оборудования от аварийных режимов работы. Питание комплекса осуществляется от сети переменного тока или дизель-генератора напряжением 380 В, частотой 50 Гц. Холодопроизводительность установки 34,8 кВт, потребляемая мощность 39,7 кВт при температуре воздуха на входе в конденсатор tв = 6°С и на входе в воздухоохладитель tв.вх = 30°С. Электродвигатель газодувки типа 4А-90-А4 мощностью 1,65 кВт.

Для получения и автоматического поддержания в камере хранения необходимого температурного режима предназначена холодильно-нагревательная машина ХМФ-32. Машина (одноступенчатая) состоит из компрессорно-конденсаторного и двух воздухоохладительных агрегатов, а также шкафа управления. Система автоматически обеспечивает поддержание необходимой температуры в камере, защиту от превышения нагнетаемого давления, автоматическое оттаивание снеговой шубы с поверхности воздухоохладителей парами хладагента и сигнализацию. Зимой температурный режим в камере поддерживается электронагревателями. Холодопроизводительность машины 37,2 кВт, потребляемая мощность 35,6 кВт при tв.вx = 2°C.

Холодильно-нагревательная машина типа ХМФ-16 имеет производительность по холоду 18,6 кВт, потребляемую мощность 18,2 кВт при температуре в камере 2°С и температуре на входе в конденсатор 30°С.

Перечисленные установки обеспечивают хранение продукции в камерах вместимостью от 50 до 200 т (Буряк, 1985).

Особого внимания цветоводческих хозяйств заслуживают разборно-сборные холодильные камеры. Они отвечают всем требованиям высококачественного автоматизированного сборно-разборного оборудования, обеспечивающего сохранность скоропортящейся продукции в различных температурных режимах.

Такие камеры монтируют на месте их установки из готовых теплоизоляционных щитов и оборудуют компактными холодильными агрегатами, поставляемыми заводом-изготовителем в комплекте камер.

По температурным режимам хранения камеры подразделяются на среднетемпературные и низкотемпературные. Последние имеют утолщенную изоляцию, дополнительные устройства для снижения потерь холода, а также систему удаления инея. Выпускаются и комбинированные камеры с низкотемпературным и среднетемпературным отделениями.

Сравнительные характеристики сборных холодильных камер отечественного производства, применяемых для хранения цветочной продукции, представлены в таблице 24.

Табл.24. Технические характеристики сборных холодильных камер

Холодильная камера 3КХР предусматривает возможность визуального контроля качества хранящейся продукции через специальную витрину, снабженную тремя рядами стекол. Камера при необходимости освещается тремя люминесцентными лампами для лучшего обзора цветов. Дверь с надежным запором и специальными прокладками обеспечивает достаточную герметизацию для сохранения стабильной температуры хранения.

Холодильные камеры для цветов существенно отличаются от камер для пищевых продуктов как по размерам, так и по конструкции. Во-первых, внутри камер поддерживается более высокая температура (до 12-14°С). Во-вторых, в конструкции этих камер используют щитовые сборные элементы с меньшей толщиной термоизоляции – 30-50 мм по сравнению с 60-70 мм у камер для пищевых продуктов. В-третьих, камеры для цветов имеют большую площадь наружного остекления, что позволяет не только хранить, но и демонстрировать цветочную продукцию.

Влажность воздуха поддерживают на высоком уровне для предотвращения потери воды цветами во избежание снижения их тургора, а следовательно, и увядания.

Автоматика позволяет поддерживать стабильную заданную температуру с колебаниями ее не более 0,1°С. Для нейтрализации этилена и этиленообразующих компонентов предусмотрено использование активированного угля и других адсорбирующих веществ.

В промышленном цветоводстве Голландии для хранения срезанных цветов применяют сборные камеры с двухслойной термоизоляцией типа «сэндвич»: 12-14 см толщина полистирола и 10-12 см – полиуретана (Дамен, 1980). Камеры выполняют двухсекционными, где одна из секций служит для предварительного охлаждения. Эта система отличается большими возможностями регулирования режима при обеспечении равномерной температуры воздуха и высокой относительной влажности во всем объеме камеры.

Аналогичные камеры используют в Италии. Их снабжают навесными холодильными агрегатами, позволяющими поддерживать температуру в диапазоне от -10 до 45°С в камерах вместимостью 4,5-500 м3. Тип холодильного агента R12.

Практика промышленного цветоводства показывает, что применение холода при хранении цветочной продукции позволяет сократить ее потери, снять пиковые нагрузки в хозяйствах в период массового цветения и равномерно в течение года обеспечивать спрос населения на цветы.

· Технические средства хранения цветочной продукции в регулируемой газовой среде

За годы развития способа хранения растительной продукции в регулируемой газовой среде постоянно модернизировались и совершенствовались технические средства, обеспечивающие применение метода.

Работы в этой области ведутся в двух направлениях: создание техники для хранения продукции в трехкомпонентной газовой смеси (кислород, азот и углекислый газ); техническое обеспечение хранения продукции в двухкомпонентной газовой смеси (азот и кислород). В настоящее время в промышленных масштабах применяется хранение в РГС трехкомпонентного состава.

Хранение в РГС предусматривает обязательное использование холода, сочетание которого с оптимальным температурно-влажностным режимом позволяет резко сократить потери продукции. Холодильные установки для камер с РГС принципиально не отличаются от обычных, предназначенных для хранения продукции без РГС. Однако эти установки должны иметь большую надежность, повышенную степень герметичности и автоматизации, обеспечивать более точное и плавное регулирование температурно-влажностного режима в камерах (Янюк, 1984).

Для создания холода при хранении в РГС обычно используют насосно-циркуляционные или безнасосные системы непосредственного охлаждения, дающие возможность отдельно регулировать температуру кипения в каждой камере или группе камер с одинаковыми режимами хранения. Автоматика предусматривает ступенчатое регулирование холодопроизводительности и кратности циркуляции газовой среды путем управления работой компрессоров и воздухоохладителей за счет системы воздухораспределения. Это позволяет снизить мощности холодильных установок и уменьшить осушку воздуха при переходе с режима предварительного охлаждения камер на режим длительного хранения.

Для промышленного хранения цветов при децентрализованном охлаждении рекомендуется использовать автономные фреоновые машины типа ХМФ-32 и другие, состоящие из двух разделительных блоков – компрессорно-конденсаторного и испарительного. Такое разделение облегчает задачу герметизации ограждений камер, у которых монтируется холодильное оборудование.

Температурно-влажностные режимы в камерах с РГС обычно поддерживают с помощью воздушной системы охлаждения, что позволяет обеспечить равномерные газовый состав среды, температуру и влажность по всему объему камер.

Воздухоохладители, размещаемые в камерах, могут быть напольными или подвесными. Последние обычно применяют для камер с большой высотой потолков. Камеры такого типа необходимо снабжать нагнетательными трубками для выпуска газовой смеси под потолком. Напольные воздухоохладители проще в монтаже и установке, так как они не связаны с ограждающими конструкциями камеры и не нарушают ее газоизоляционного слоя.

При любом типе воздухоохладителя эффективно использовать бесканальное распределение газовой смеси по объему камер. Газовая смесь должна равномерно циркулировать, причем скорость ее вокруг продукции должна быть минимальной (0,2 м/с) и достаточно большой в батарее воздухоохладителя (3-5 м/с). Оптимальная кратность циркуляции газовой смеси в камерах в период поддержания стационарного режима хранения – 10-20 объемов незагруженной камеры в час. Температурный напор между газовой смесью в камере и хладагентом в воздухоохладителях не должен быть выше 6-8°C в период охлаждения продукции и 3-4°С при хранении, а разность температур на входе и выходе газовой смеси из воздухоохладителя соответственно 3-4 и 1-2°С. В ориентировочных расчетах холодопроизводительность воздухоохладителей с РГС принимают равной 25-35 Вт на 1 м3 при единовременной загрузке не более 10% ее вместимости.

С учетом того что доступ в камеру с РГС ограничен, требованиям и повышенной эффективности и надежности должна отвечать система оттаивания воздухоохладителей. Идеальная система оттаивания – автоматическая с возвратом влаги в камеру путем сублимации снеговой шубы. Для предотвращения разгерметизации камер талую воду после оттаивания необходимо отводить через гидрозатворы с контролируемым уровнем воды в них. Во избежание попадания избытка капельной влаги с потолочных конструкций на продукцию рекомендуется изоляция поддонов воздухоохладителей и их трубопроводов термопластом типа ПСБ-С толщиной до 50 мм.

Запрещается размещать в камере какие-либо вентили или регулировочные устройства, так как их обслуживание связано с разгерметизацией камеры для входа оператора. Надзор за работой системы вентиляции внутри камеры можно вести через смотровое окно по подвижности индикаторных лент, обдуваемых циркулирующей газовой смесью. При необходимости обогрева камер в зимнее время применяют электрокалориферы, вмонтированные в воздухоохладители или специальные калориферы.

Оптимальное для каждого вида хранящейся продукции соотношение между концентрацией кислорода и углекислого газа в камере с РГС поддерживают несколькими способами:

- путем замены части газовой среды камеры на наружную (естественное формирование газовой среды, характерное для нормальных газовых смесей);

- удалением избытка углекислого газа с помощью специальных скруббирующих устройств с абсорбционными или адсорбционными поглотителями углекислого газа (естественное формирование газовой среды, субнормальные газовые смеси);

- заменой части газовой среды камеры на приготовленную в специальных установках-генераторах (искусственное формирование газовой среды, субнормальные газовые смеси);

- путем газообмена внутренней среды камеры с наружной атмосферой через диффузионные газообменные, газоразделительные устройства из селиктивно-проницаемых для компонентов газовой среды материалов (естественное формирование газовой среды, субнормальные и нормальные газовые смеси).

В соответствии со способами формирования газовых сред холодильные камеры с РГС подразделяют на виды:

- герметичные с ограждениями высокой плотности, в которых газообмен через поверхности ограждений настолько мал, что за счет физиологической активности продукции можно создать и поддерживать на необходимом уровне концентрацию кислорода и углекислого газа;

- герметичные с ограждениями пониженной плотности, в которых стабилизация и сохранение требуемого режима достигаются только искусственным путем за счет подачи газовой среды определенного состава из внешних источников (генераторы, азотные установки, баллоны, емкости и т.д.).

Регулирование концентрации углекислого газа при естественном образовании газовых смесей в камерах с высокой степенью герметизации обычно проводят при помощи скрубберов – аппаратов, в которых избыток углекислого газа из газовой смеси поглощается абсорбцией его или адсорбцией химическими или физическими поглотителями. Для поглощения углекислого газа в скрубберах используют активные угли, молекулярные сита, поташ, растворы этаноламина и т. д.

Скруббирующие установки работают по централизованной схеме (группа камер – скруббер – группа камер) или по децентрализованной (камера – скруббер – камера). Наиболее широко применяются двухсекционные скрубберы непрерывного действия, работающие по децентрализованной схеме (рис.23). В установке одновременно происходят два процесса. В одной из секций поглощается углекислый газ, в другой – поглотитель регенерируется атмосферным воздухом. Секции попеременно переключаются с режима поглощения на режим регенерации с помощью автоматических четырех ходовых клапанов.

Рис.23. Схема скруббирующей установки для поглощения углекислого газа с естественным формированием газовых сред:

Рис.23. Схема скруббирующей установки для поглощения углекислого газа с естественным формированием газовых сред:

1 – вентилятор газовой смеси

2 – вентилятор для регенерации

3 – автоматические клапаны

4 – двухсекционный адсорбер СО2

Установлено, что при стандартном газовом режиме в герметичной холодильной камере концентрация углекислого газа в результате дыхания растительной продукции возрастает за сутки на 1-1,5% свободного объема камеры. Продолжительность вывода камеры на заданный режим зависит от реальных условий работы установки и вместимости камеры. При этом желательно, чтобы указанное время не превышало продолжительности односменной работы. Обычно в практике промышленного хранения продукции время вывода на режим хранения составляет от 5 до 24 ч (Семашко, 1984).

В нашей стране и за рубежом в качестве автономных скруббирующих установок чаще всего используют аппараты очистки, входящие в состав генераторов газовых сред, выполненные в виде самостоятельных блоков.

В нашей стране выпускают аппарат очистки АО2Б и некоторые другие, в США – аппарат марки «Аркосорб». Из автономных скруббирующих установок можно отметить аппараты серии «Джем» (Италия), «Стал-Астра» (ФРГ), в которых основным поглотителем служит активированный уголь, обеспечивающий попеременно адсорбцию – регенерацию.

Помимо скруббирующих аппаратов с физическими поглотителями, за рубежом используют аппараты абсорбционного типа (мокрые скрубберы), работающие на непрерывно регенерируемом химическом поглотителе углекислого газа в виде водных растворов, например этаноламинов и др. Регенерация поглотителя осуществляется нагреванием раствора или продувкой через него атмосферного воздуха. К установкам такого типа относятся аппараты очистки «Халл» (Италия), «Зульцер» (Швейцария) и др.

Для создания и поддержания газовых сред в камерах с ограждениями пониженной плотности обычно применяют специальные генераторы газовых сред. С их помощью получают газовые смеси путем сжигания или каталитического окисления углеводородного топлива. Эти смеси отличаются повышенным по сравнению с обычным воздухом содержанием углекислого газа и пониженным – кислорода. Смесь необходимого состава для хранения продукции в камерах получают после очистки продуктов сгорания от избытка СО2 и охлаждения. При сжигании газов в воздушной среде получаемой газовой смесью постепенно замещают среду камер. Генераторы с таким принципом получения сред относятся к установкам проточного типа. Работают они по открытой схеме атмосфера – генератор – камера – атмосфера (рис.24).

Рис.24. Схемы установки для искусственного образования газовых сред с генератором проточного типа (а) и генератором рециркуляционного типа (б):

1 – баллон для сжиженного газа; 2 – воздуходувка (вентилятор); 3 – реактор (горелка); 4 – промежуточный охладитель; 5 – катализатор; 6 – охладитель; 7 – теплообменник; 8 – электронагреватель.

При использовании в качестве среды для сжигания горючих газов внутренней атмосферы камеры газовая среда отбирается из камеры, избыток кислорода в ней «выжигается», и очищенная среда подается обратно в камеру. Подобные генераторы относятся к установкам рециркуляционного типа. Они работают по замкнутой схеме камера – генератор – камера. В таких генераторах применяют только специальные каталитические горелки, в которых можно сжигать горючие газы в среде с низкой концентрацией кислорода. Получаемые продукты сгорания охлаждают водой до 10-25°С в обменниках-холодильниках, встроенных в генератор.

Обычно в состав установок генерирования газовых сред включают и блок очистки (скруббер) для полного или частичного снижения концентрации углекислого газа. Блок очистки либо встраивается в генератор, либо придается к нему в автономном виде.

Существенное преимущество камер, оборудованных генераторами, заключается в быстроте создания газовых сред необходимого состава, что позволяет увеличить сроки хранения продукции при стабильном высоком ее качестве. Зарубежные специалисты считают, что при прочих равных условиях вывод камер на заданный режим в течение 1-4 суток против 14-20 суток увеличивает срок хранения продукции в РГС примерно в 1,2 раза.

При использовании генераторов газовых сред снижаются требования к герметичности ограждений, что позволяет быстрее и с меньшими затратами проводить переоборудование холодильных камер обычного хранения в камеры с РГС.

К комплексным установкам, выпускаемым в СССР для организации хранения продукции в РГС, относятся: установка УРГС2Б с генератором проточного типа и рециркуляционная генераторная установка газовых сред РГГС-400.

В последние годы в нашей стране и за рубежом ведутся работы по созданию и использованию для холодильных камер с РГС установок и устройств, регулирующих газовые среды, использование которых не связано с потреблением горючих газов и не требует строительства станций газовых сред с системой газоснабжения. Такое естественное формирование газовых сред можно обеспечить с помощью диффузионных газообменных и газоразделительных устройств. Принцип работы этих устройств основан на селективной диффузии газов через высокопроницаемые полимерные или силиконово-каучуковые мембраны. Циркуляция газовой среды камеры через многокомпонентные диффузионные элементы, объединенные коллекторами, вызывает избирательный газообмен с окружающей средой, вследствие которого внутри камеры создается атмосфера необходимого газового состава. Подобные устройства обычно работают по схеме камера – диффузионный аппарат – камера.

Преимущества этих устройств по сравнению с генераторами заключаются в малом энергетическом расходе, простоте обслуживания и безопасности эксплуатации, а также в отсутствии потребности в горючих газах. Из недостатков следует отметить зависимость от интенсивности формирования продукцией газовой среды естественным путем в процессе дыхания, с чем связана невозможность ускоренного вывода камеры на стационарный режим хранения.

Наибольшее распространение диффузионные газообменные установки для холодильных камер с РГС получили во Франции, число их в настоящее время превысило 300. Эти установки применяют также в США, Италии и других странах.

В нашей стране аналогичный принцип создания и поддержания РГС в холодильных камерах с продукцией положен в основу установки «Барс». Установка позволяет раздельно регулировать концентрацию кислорода и углекислого газа и ускорять выход на заданный режим при использовании диффузионных мембран из полимерных материалов с избирательной проницаемостью. В установку «Барс» входят: блок азотного снабжения, вакуумный насос, центробежный и осевые вентиляторы, система трубопроводов, запорная и регулирующая арматура, приборы контроля газовой среды и работы оборудования.

С помощью блока азотного снабжения, в котором имеется центральный разделительный аппарат, получают газовую смесь с концентрацией азота 96%. Эту смесь по трубопроводу подают в любую из камер для хранения продукции в РГС. Поступая в камеру, азот вытесняет из нее воздух, удаляемый по отводному каналу в атмосферу. Это позволяет быстро вывести камеру на режим хранения.

Заданный состав газовой среды в камерах поддерживается блоками автоматического регулирования – газообменниками. Каждая камера имеет отдельный блок, который состоит из мембранного газоразделительного аппарата, осевых вентиляторов, регулирующей и запорной аппаратуры и трубопроводов.

Как уже отмечалось, работа подобного газообменника основана на методе мембранного разделения газовых смесей. Разделение обеспечивается вследствие различных скоростей проникновения молекул разных газов через разделительную мембрану в результате перепада парциальных давлений. Верхний и нижний пределы концентраций газов задаются и могут изменяться в зависимости от вида хранящейся продукции: кислорода от 3 до 10%, углекислого газа от 4 до 10%. Через газообменник избыток углекислого газа удаляется, а газовая смесь обогащается кислородом из воздуха. Кроме газообменника, удалению углекислого газа способствует блок вакуумных насосов.

Рассмотренные выше технические средства хранения в РГС приемлемы только для крупных специализированных цветоводческих хозяйств и недоступны более мелким хозяйствам.

К альтернативным средствам технического обеспечения технологии хранения цветочной продукции во всех типах цветоводческих хозяйств относятся простые и доступные устройства и установки, создающие в замкнутом объеме камеры, контейнера, упаковки модифицированную газовую среду, обедненную кислородом и обогащенную углекислым газом.

В основу подобных устройств и установок заложен принцип избирательной проницаемости для кислорода и углекислого газа газоселективных элементов мембранного типа или самого материала контейнера-упаковки в случае использования тонких полимерных пленок.

· Технические средства хранения цветочной продукции в модифицированной газовой среде

Простейшим техническим средством хранения цветочной продукции в МГС служат тонкие (30-60 мм) полимерные пленки, обладающие избирательной проницаемостью для основных газовых компонентов МГС: кислорода, углекислого газа и азота. Они обеспечивают увеличение срока сохранности цветочной продукции в 2-3 раза по сравнению с традиционными: методами хранения, однако не находят широкого применения из-за дефицитности тонкопленочных материалов и малой их механической прочности.

Отмеченные недостатки отсутствуют в полимерных контейнерах и упаковках, снабженных газоселективными элементами мембранного типа (ГСЭМТ). Обычно в этом качестве используют мембраны с избирательной проницаемостью (СППМ) по кислороду и углекислому газу. При этом для самого мягкого контейнера-упаковки применяется полиэтиленовая пленка толщиной не менее 100-200 мкм, проницаемость которой близка к нулю.

Для хранения плодоовощной продукции за рубежом используют разработанный Р. Марселеном мягкий полиэтиленовый контейнер типа АС-500 вместимостью до 600 кг, снабженный ГСЭМТ в виде окна из силиконового эластомера. Общий вид и порядок загрузки подобного контейнера приведены на рисунке 25.

Для хранения плодоовощной продукции за рубежом используют разработанный Р. Марселеном мягкий полиэтиленовый контейнер типа АС-500 вместимостью до 600 кг, снабженный ГСЭМТ в виде окна из силиконового эластомера. Общий вид и порядок загрузки подобного контейнера приведены на рисунке 25.

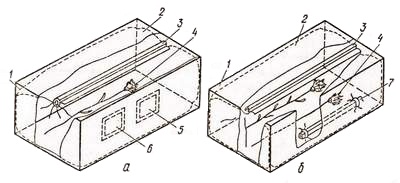

Рис.25. Общий вид (а) и схема загрузки (б) контейнера АС-500:

1 – контейнер; 2 – зажим; 3 – мембрана; 4 – поддон; 5 – ящики с продукцией

Для хранения зеленных культур, нежных плодов и овощей применяют также мягкие пленчатые контейнеры с ГСЭМТ вместимостью 10-20 кг, закладываемые с продукцией в стандартные перфорированные коробки из гофрированного картона (Tassot, 1979). К модификации таких контейнеров относится короб с крышкой, снабженный ГСЭМТ (рис.26).

Рис.26. Коробчатый контейнер с пленочным вкладышем и ГСЭМТ (а), короб с крышкой и ГСЭМТ (б):

Рис.26. Коробчатый контейнер с пленочным вкладышем и ГСЭМТ (а), короб с крышкой и ГСЭМТ (б):

1 – зажим; 2 – коробка; 3 – перфорация: 4 – ГСЭМТ (мембрана); 5 – крышка; б – короб

В подобных контейнерах возможно хранение и некоторых видов цветочной продукции, прошедшей предварительное охлаждение до температуры хранения в течение не менее 4 ч.

Конструкция контейнера позволяет поддерживать внутри него 100%-ную относительную влажность воздуха при температуре хранения продукции в диапазоне от 0 до 8°С. Для зарубежных контейнеров подобного типа характерно соотношение площади ГСЭМТ к внутреннему объему контейнера 0,1-0,25 м2 на 1 м3, ГСЭМТ представляет собой мембранное «окно» из силиконового эластомера толщиной от 50 до 150 мкм.

Из отечественных разработок контейнеров для хранения продукции в МГС можно отметить контейнеры, аналогичные зарубежным АС-500 (вместимостью 500 т продукции) с ГСЭМТ из силиконово-каучукового эластомера на тканевой основе площадью 0,31 м2.

Выпускаются мягкие полиэтиленовые контейнеры-вкладыши для ящиков вместимостью до 25 кг плодоовощной продукции; ГСЭМТ изготавливают из полимерных газоселективных пленок отечественного производства различного типа.

Данные контейнеры, параметры которых рассчитаны в соответствии с требованиями цветочной продукции, могут быть пригодны для ее хранения. Следует отметить, что при использовании мягких пленочных контейнеров-вкладышей необходимо применять пластмассовую или картонную тару во избежание механических повреждений вкладыша.

В последнее время разработаны различные типы мягких пленочных контейнеров с ГСЭМТ для хранения плодоовощной и цветочной продукции (Рукавишников, 1977, 1982; Никитаев, 1980; Стрельцов, 1982, 1983), которые позволяют продлить на 2-3 месяца (по сравнению с традиционным холодильным способом) срок хранения заложеннойЙ в них продукции с сохранением товарного качества. Для цветочной продукции рекомендуемый диапазон температур хранения составляет 1-6°С. В зависимости от вида и массы продукции, а также пара метров ГСЭМТ в контейнерах можно обеспечить содержание кислорода 3-18%, углекислого газа 1-10%, остальное азот.

Крупномерный мягкий контейнер, предназначенный для хранения значительного количества цветочной продукции (например, до 100 кг луковиц), представляет собой мешок из ориентированной полиэтиленовой пленки с внутренним расположением ГСЭМТ специальной секционной конструкции (рис.27). Герметизацию горловины осуществляют разными запорными устройствами или тугой перевязкой. После герметизации горловины заложенная на хранение продукция через ГСЭМТ и воздушный канал в процессе дыхания сообщается с атмосферой, создавая в контейнере оптимальную газовую среду.

Рис.27. Мягкий контейнер с внутренним расположением ГСЭМТ секционного типа:

Рис.27. Мягкий контейнер с внутренним расположением ГСЭМТ секционного типа:

1 – контейнер; 2 – ГСЭМТ; 3 – узел крепления ГСЭМТ; 4 – воздушный канал

Более доступны и просты для применения в цветоводческих хозяйствах мягкие контейнеры-вкладыши, рассчитанные на стандартную картонную тару и снабжаемые различными ГСЭМТ (рис.28). После помещения контейнера-вкладыша с ГСЭМТ в коробчатую тару в него закладывают определенное количество цветочной продукции. Затем горловину его герметизируют и упакованную продукцию отправляют на хранение.

Рис.28. Схемы упаковки срезанных цветов с применением вклеенных ГСЭМТ (а) и трубчатого ГСЭМТ (б):

1 – коробчатая тара; 2 – мягкий контейнер-вкладыш; 3 – замок; 4 – цветочная продукция; 5 и 6 – вклеенные ГСЭМ Т (соответственно σ ≈ 4,5 и σ ≈ 1); 7 – трубчатый ГСЭМТ

Экономически выгоден способ хранения цветов и черенков, предварительно помещенных в ящики, которые затем размещают в крупномерных пленочных контейнерах – упаковках или покрывают накидками с ГСЭМТ (см. главу 4).

Для хозяйств с небольшими объемами хранения цветов и черенков можно рекомендовать малогабаритные пленочные упаковки с ГСЭМТ (рис.29), а также затворы типа СКАН для стеклянных банок (рис.30).

Рис.29. Схема упаковки для хранения и транспортировки цветов (а) и черенков (б) в МГС:

1 – зажим; 2 – пленочная упаковка; 3 – срезанные цветы; 4 – ГСЭМТ (мембрана); 5 – место герметизации; 6 – черенки

Такие упаковки просты и доступны в изготовлении. Для них используют полиэтиленовую пленку толщиной 150-200 мкм (рукавную или полотно). Полиэтиленовая пленка устойчива к воде, достаточно прочна, химически стойка, биологически инертна и газонепроницаема (при указанной толщине). Эти свойства позволяют применять ее в качестве пленочной упаковки.

Закрепление газоселективной мембраны в «окне» упаковки и герметизацию мест ее сопряжения с материалом упаковки проводят липкой пленкой типа «М» шириной 20 мм (для склеивания магнитофонных лент). Можно использовать для этих целей ленту полиэтиленовую с липким слоем марки «А» шириной 30 мм. Места склеивания предварительно обезжиривают. Эти же пленки применяют для ремонта упаковок. Сварку швов упаковки следует проводить через термостойкую пленку из фторопласта или полиэмидную. Можно сваривать упаковки и через целлофановую пленку или кальку. Надежность контакта и равномерность проварки швов обеспечиваются при подкладывании под объект сварки на ровной поверхности резиновой пластины толщиной 2-3 и шириной 50-100 мм. В цветоводческих хозяйствах сварку швов упаковки проводят электроприбором типа «Молния», при небольших объемах хранения для этой цели можно применять электропаяльник.

Для упаковок рекомендуется использовать отечественные газоселективные мембраны типа ПВТМС или МД-А1 (Тарасов, 1981; Гладков, 1983). В связи с тем, что материал мембраны обладает малой механической прочностью на излом, следует избегать перегибов ГСЭМТ и касания острых предметов. Подобные пленочные упаковки с продукцией можно хранить в бытовом холодильнике, при аккуратном обращении их используют многократно. Перед каждой закладкой цветочной продукции внутренний объем упаковки необходимо ополаскивать дезинфицирующим раствором с последующим устранением избыточной влаги.

Складировать и хранить мягкие полимерные контейнеры и упаковки с ГСЭМТ следует осторожно – вдали от нагревательных приборов, не нарушая целостности упаковки.

Пластмассовые крышки-затворы типа СКАН предназначены для хранения свежей растительной, в том числе и цветочной, продукции в стеклянных банках вместимостью l-3 л. При использовании специального переходного кольца эти крышки можно использовать и в качестве ГСЭМТ, монтируемых в горловину полимерных пленочных упаковок. В зависимости от конструктивных особенностей крышки-затвора и типа газоселективной мембраны с применением таких крышек хранят до 10 кг цветочной продукции, например луковиц и клубнелуковиц. Основные конструктивные элементы крышки-затвора типа СКАН: корпус с перфорацией в нижней его части, обеспечивающий герметизацию емкости с продукцией по периметру горловины, решетка предохранительная с перфорацией, защищающая мембрану от внешних механических повреждений, и газоселективная мембрана, монтируемая с уплотнением ее решеткой в месте соединения с корпусом (см. рис.30, а).

Рис.30. Использование ГСЭМТ типа СКАН в сочетании со стеклянной банкой (а) и улучшенный вариант ГСЭМТ типа СКАН с фильтром-поглотителем (б):

Рис.30. Использование ГСЭМТ типа СКАН в сочетании со стеклянной банкой (а) и улучшенный вариант ГСЭМТ типа СКАН с фильтром-поглотителем (б):

1 – корпус крышки; 2 – мембрана; 3 – решетка; 4 – банка; 5 – продукция; 6 – фильтр-поглотитель

В некоторых модификациях крышки-затвора предусмотрены одна или две кольцевые полиэтиленовые прокладки для большей герметизации всей конструкции.

Значительный интерес представляют крышки-затворы с фильтром-поглотителем (см. рис.30,б), который адсорбирует этиленоподобные химические вещества, выделяемые заложенной на хранение продукцией. Одновременно с этим фильтр может выполнять роль и влагорегулятора. В качестве фильтра-поглотителя используют активированный уголь, ионообменные цеолиты на носителе с развитой активной поверхностью, гранулированный перлит и вермикулит с пропиткой марганцовокислым калием или бромом и др.

При укупорке продукции в стеклянную банку последняя должна быть чистой и сухой, без сколов горловины. Продукцию перед закладкой не следует мыть, она не должна иметь видимых следов порчи, повреждений и старения. Укупорку емкости проводят наложением крышки-затвора на горловину с нажимом до захлопывания крышки на горловине. Нельзя подвергать крышку-затвор тепловой обработке для облегчения укупоривания, так как это может привести к нарушению герметичности.

Промышленный выпуск в достаточном количестве разработанных в последние годы в нашей стране технических средств хранения продукции в МГС и обеспечение ими специализированных цветоводческих хозяйств позволят длительно и с высоким качеством хранить основные виды цветочной срезки и посадочного материала.

· Технические средства гипобарического хранения цветочной продукции

Для обеспечения хранения цветочной продукции при пониженном давлении за рубежом используют установку, показанную на рисунке 31.

Рис.31. Установка для хранения цветочной продукции при пониженном давлении. Обозначения в тексте

Принцип работы установки заключается в следующем. Фильтрованный воздух из атмосферы, дозируемый с помощью регулятора давления 1, поступает в магистраль, где увлажняется до необходимого уровня путем подачи в него диспергированной воды через увлажнитель 2. Затем он попадает в вакуумированный объем 3 с продукцией, охлаждается холодильным агрегатом 4 и удаляется, насыщенный этиленом и другими газовыми компонентами, вызывающими старение цветов. Удаление воздуха происходит с помощью вакуумного насоса 5.

На рисунке 32 приведена схема первого в нашей стране гипобарического хранилища для длительного содержания срезанных цветов в условиях пониженного давления (Журавленко, 1984).

Рис.32. Схема гипобарического хранилища:

I – машинный зал; II – холодильная камера. 1 – щит управления и КИП; 2 – холодильная машина; 3 – вакуум-насос; 4 – увлажнитель воздуха; 5 – электроконтактный вакуумметр; 6 – испарители; 7 – баромодуль; 8 – термометр сопротивления; 9 – дверь баромодуля

Хранилище состоит из холодильной камеры, где находятся баромодули, и машинного зала с оборудованием. Охлаждается камера за счет испарителей, подвешенных к потолку.

Баромсдуль, в котором непосредственно хранится срезка, представляет собой горизонтально установленный цилиндр (диаметр 2,2, длина 4 м) со сферическими днищами, в который вварен тамбур с герметичной дверью для загрузки и выгрузки цветов.

Системой трубопроводов баромодули связаны с вакуум-насосом. Давление в нужных пределах – (100±20) мм рт. ст., или (13,3±2,7) кПа поддерживается с помощью электроконтактного вакуум метра, управляющего работой насоса.

Последовательность работы такова. Холодильные машины доводят температуру в камере до заданного уровня (2°С). В баромодуль загружают цветочную продукцию, двери закрываются. Включается вакуум-насос. Специальная установка подает к растениям увлажненный воздух (процесс регулируется вентилями). Из камеры удаляются летучие вещества, выделяемые растениями (этилен, углекислый газ и др.). Перед выгрузкой цветов давление в баромодуле уравнивают с атмосферой при помощи вентиля. Управление работой всего оборудования осуществляется автоматизированно с помощью контрольно-измерительной аппаратуры.

При эксплуатации хранилища можно вести периодический регламентный осмотр, который практикуется при обслуживании торгового холодильного оборудования.

Надзор за продукцией проводят визуально с интервалом 5-10 дней в баромодуле или с проверкой цветов на время сохранности декоративных качеств в вазе. Технологические опыты со срезанными гвоздиками, хризантемами, пионами, розами показали, что многократная (до 10 раз) разгерметизация баромодулей не влияет на качество растений.

Для реализации комбинированного метода хранения в холоде с предварительным вакуумным охлаждением цветочной продукции применяют различные модификации специальных камер и установок. По устройству и принципу вакуумного охлаждения установки отличаются друг от друга только типом используемых вакуумных насосов.

Установки с применением пароструйного насоса предназначены для обработки продукции малыми партиями и могут быть использованы в цветоводческих хозяйствах с небольшим объемом продукции. Блок-схема такой установки показана на рисунке 33, а. Подобные установки дешевы и несложны в эксплуатации.

Рис.33. Блок-схема установки вакуумного охлаждения (а) и схема получения озона при различном размещении электродов и диэлектрика в озонаторе (б):

Э – электрод; П – воздушный зазор; Д – диэлектрик; Тр – трансформатор.

К более сложным и энергоемким относятся универсальные установки для охлаждения всех видов свежей растительной продукции. Они представляют собой агрегаты, состоящие из вакуумного насоса с конденсатором и гидравлическим или масляным уплотнением или насосы со встроенным конденсатором.

Электрофизическая техника для хранения цветочной продукции

Технические средства для применения электрофизических методов в обработки цветочной продукции в целях ее хранения включают в себя источники озона, аэроионов, электромагнитной энергии и др.

Озон – основной активный агент аэроозонной газовой смеси, используемой для обработки цветочной продукции. Вырабатывается он в электрофизических устройствах и установках – озонаторах (Филиппов, 1980).

Основной метод получения озона – электросинтез его из воздуха в зоне «тихого» (барьерного) разряда. Такого вида высоковольтный разряд создается в воздушном зазоре между двумя электродами, из которых один или оба покрыты диэлектриком. Простейшая схема получения озона в межэлектродном пространстве озонатора при различном размещении электродов и диэлектрика дана на рисунке 33, б.

Между диэлектриком Д и противоположным электродом или между обоими диэлектриками остается воздушный зазор П (разрядный промежуток) величиной 1-3 мм. При продувании воздуха или кислорода через разрядный промежуток и при подаче через трансформатор к электродам переменного тока высокого напряжения (10-20 кВ) в разрядном промежутке возникает разряд, в котором происходит синтез озона из кислорода.

Производительность озонатора зависит от многих факторов; напряжения, частоты тока, материала диэлектрика, влажности, расхода продуваемого воздуха, охлаждения электродов и др.

Мощность озонатора можно увеличить при постоянстве его габаритов повышением частоты питающего тока. Переход с промышленной частоты (50 Гц) на частоту, например 2-3 кГц позволяет заменить одним высокочастотным озонатором около 60 аналогичных по мощности низкочастотных.

Так как в процессе синтеза озона происходит и его распад, то увеличение скорости подачи в разрядный промежуток обрабатываемого газа одновременно повышает выход озона, но и уменьшает его содержание в газовой смеси. Эти процессы взаимосвязаны, и на практике подбирают их оптимальные соотношения. Концентрацию озона в смеси на выходе озонатора можно увеличить путем снижения скорости прокачки обрабатываемого газа. При необходимости иметь невысокие концентрации озона, но высокую производительность озонатора увеличивают скорость прокачки обрабатываемого газа.

В связи с тем, что озон при повышении температуры интенсивно разлагается, для увеличения мощности и производительности озонатора необходимо охлаждать нагревающиеся в процессе работы электроды.

Электрозарядные генераторы озона выпускаются промышленностью как у нас в стране, так и за рубежом в основном в виде экономичных трубчатых коаксиальных конструкций.

Для цветоводческих хозяйств можно рекомендовать озонатор «Озон-2М», В составе которого предусмотрен озономер типа «Озон-4» (технические характеристики озономера приведены в главе 8). Производительность озонатора «Озон-2М» – 30 г/ч, концентрация озона – до 30 мг/л, масса – 170 кг.

Более компактной конструкцией из двух настольных блоков является озонатор производительностью 10 г/ч с концентрацией озона до 5 мг/л, массой 70 кг.

Одна из последних отечественных разработок – переносной озонатор «Озон-12К», состоящий из блока дистанционного управления, регулирования и контроля режимов работы, снабженного регистратором производительности по озону в виде специального прибора. Генератор озона пластинчатый, с предварительной воздухоподготовкой, с вентилятором и высоковольтным трансформатором, скомпанован в самостоятельный блок. Основные технические характеристики озонатора «Озон12К» следующие. Производительность по озону – 15±2 г/ч; расход воздуха на озонирование – 140±10 м3/ч; номинальная концентрация озона при температуре от -35 до 5°С – 0,1±0,02 г/м3 и от 5 до 15°С – 0,07±0,01 г/м3, потребляемая мощность – 500 Вт; питание от сети переменного тока напряжением 220 В и частотой 50 Гц; масса пульта управления – 18, блока выработки озона – 42 кг.

В пунктах реализации цветов можно использовать малогабаритный озонатор «Пион-1,5», производительность которого 0,14 г/ч, концентрация озона – 1,5 мг/л; масса – 2,5 кг.

Для небольших цветоводческих хозяйств, а также для пунктов реализации цветов выпускается портативный аэроионизатор типа АИР-2. Он позволяет путем коронного разряда на остриях игольчатых электродов получить на расстоянии 150 мм степень ионизации до 5,4•104 ион/см3. Питание аэроионизатора осуществляется от сети переменного тока (220 В, 50 Гц).

К более мощным портативным аэроионизаторам относятся ионизаторы «Рязань» и «Рига». Они обеспечивают степень ионизации 3,6•105 ион/см3 на расстоянии 1м.

Date: 2015-10-21; view: 1310; Нарушение авторских прав