Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Спікання порошкових пресовок

|

|

1. ХАРАКТЕРИСТИКА ПРОЦЕСУ СПІКАННЯ В РЕАЛЬНИХ УМОВАХ

Незважаючи на те, що для практики великий інтерес представляє вивчення процесу спікання багатокомпонентних систем, з'ясування закономірностей спікання однокомпонентних порошків має велике значення як для створення теоретичних основ процесу, так і для рішення практичних задач у випадку розробки технології виготовлення таких однокомпонентних матеріалів, як фільтрові, магнітні, частково антифрикційні, конструкційні, тугоплавкі й ін.

Для простоти характеристики процесу спікання ми також будемо розглядати з точки зору спікання однокомпонентної системи. Спікання багатокомпонентних систем, як ми розглянемо нижче, трохи відрізняється від однокомпонентних.

Що ж відбувається з матеріалом з моменту приміщення його в піч і початку підйому температури?

Як уже відзначалося раніш, у спресованих виробах частка металевого контакту дуже мала і спікання в зв'язку з цим супроводжується насамперед ростом міжчасткових контактів за рахунок процесів дифузії, крипу, переносу речовини через газову фазу і т.і.(див. вище).

Протікання цих процесів істотно залежить від таких факторів, як температура і час спікання, характеристики вихідних порошків і виробів спресованих з них, середовища, у якому протікає процес спікання й ін. Результатом спікання в більшості випадків є зміна щільності (пористості) і фізико-механічних властивостей виробу, що спікається, убік наближення їх до властивостей безпористого матеріалу.

У вихідному матеріалі частки порошку покриті адсорбованими газами, плівками окислів, а також плівками матеріалу змазки чи зв'язки, що вводяться в шихту для поліпшення процесу пресування.

Основний вплив на процес спікання робить температура.

Дію підйому температури можна розділити на кілька етапів.

Перший етап характеризується неметалічним контактом між частками у виробі. При підвищенні температури збільшення контакту, ріст міцності і незначна усадка пояснюється головним чином випаром вологи з поверхневих шарів часток.

У даному випадку усадка і збільшення контакту має такий же характер як і при висиханні глини.

На першому етапі, у залежності від міцності пресовок (тиску пресування) може спостерігатися невелика усадка (звичайно ~0,1%) чи незначний ріст, але в більшості випадків зміна розмірів практично не спостерігається. Перший етап спікання закінчується в районі температур 100-150°С.

Слідом за першим етапом або паралельно з ним починається другий етап. Він характеризується, у випадку якщо спікання відбувається у відновному середовищі, відновленням окислів, тобто якісною зміною контакту між частками в спресованому виробі. При цьому контакт перетворюється з неметалічного в металевий. Цей етап, як і попередній, не характеризується значною усадкою.

Третій етап починається в залежності від матеріалу і характеристики вихідних порошків при температурах 0,2 - 0,4 від температури плавлення. Характеризується він значним кількісним ростом металевого контакту за рахунок того, що атоми металу при цій температурі стають більш рухливими і внаслідок цього збільшується коефіцієнт дифузії. Дифузія ж грає значну роль у процесі спікання. Спостерігається також зміна форми часток і індивідуальна рекристалізація. Майже увесь час третій етап відбувається спільно з другим, роль якого, однак, тепер не так велика.

Для дрібних порошків цей етап характеризується значною усадкою, що вже не може пояснюватися тільки температурним розширенням. У виробах спресованих з великих порошків при великих тисках навпаки, може спостерігатися ріст, так звана негативна усадка, за рахунок зняття залишкових напруг. Амортизація залишкових напруг і зняття наклепу порошків у більшості випадків закінчується до початку четвертого етапу.

Четвертий етап характеризується повним зникненням оксидів, інтенсивною усадкою і збільшенням щільності виробів. Починається четвертий етап при температурах порядку 50-75% від абсолютної точки плавлення і продовжується аж до температури плавлення.

У цьому періоді атоми найбільш рухливі, що приводить, як ми вже знаємо, до переміщення матеріалу в область контактів між частками і запливанню пор.

Чим вище температура, тим більше плинність і тем менше в'язкість матеріалу. Тому з температурою підвищується швидкість стягування матеріалу до контактних ділянок, а отже і швидкість усадки.

У цей період діють у більшій чи меншій мірі механізми спікання, розібрані нами раніш.

2. ВПЛИВ ТЕМПЕРАТУРИ НА ПРОЦЕС УСАДКИ

|

Як вже відзначалося, графічне зображення зміни щільності або усадки від температури звичайно має вид S - образних кривих, хоча і варто було б очикувати прямолінійної залежності. Існування максимальної швидкості усадки залежить від багатьох факторів (характеристики порошків, зовнішнього тиску).

Рисунок 33 - Залежність усадки від температури спікання

Як видно з графіка (рис. 33), швидкість усадки значно збільшується з підвищенням температури. Це відбувається за рахунок активації процесів дифузії й ін.

|

У залежності від температури змінюється також максимальнодосяжна щільність, навіть у випадку спікання однокомпонентного матеріалу. Обумовлено це в основному зміною активності атомів матеріалу і вмістом рівноважної концентрації дефектів (рис. 34).

Рисунок 34 - Залежність усадки від температури і часу спікання

Аналітично криві усадки можуть бути представлені степеневими функціями виду:

, (8.1)

, (8.1)

де: V – об'ємна усадка;

k – константа, що враховує властивості порошків;

τ – час;

n  0,5

0,5

Однак ця залежність виправдується відносно в не великому інтервалі витримок, звичайно вичерпується декількома годинами.

3. ВПЛИВ ВЛАСТИВОСТЕЙ ПОРОШКІВ НА ПРОЦЕС ПРОТІКАННЯ УСАДКИ

а. Величина, форма і структура часток

Питома поверхня часток порошку і число точок контакту між ними залежать від їхньої величини.

Питома поверхня мала - великі пори, що можуть залишатися відкритими до кінця спікання; малі рушійні сили спікання (малі капілярні сили). Мало контактів - дуже довгостроково відбувається процес спікання до утворення закритих пор і активізації дії механізму запливання пор, тобто зі зниженням дисперсності порошків зменшується дія процесів, що викликають зближення часток і ріст контактів.

У ряді випадків макроскопічність порошків може навіть збільшити розрив контакту (тобто зменшити площу контакту між частками). Так, наприклад, при нагріванні на 100° термічне розширення часток порядку 0,1 %. У цьому випадку для часток діаметром 1 мм деформація при нагріванні до 100° буде складати 1 мкм і може вплинути на розрив контакту (у цей час контакт ще слабкий). Для часток же розміром 1 мкм абсолютна деформація складає 0,001 мкм і може навіть сприяти при нагріванні збільшенню контакту між частками.

|

Таким чином, з величиною часток послабляється дія процесів зближення часток, а дія процесів видалення часток залишається колишнім або навіть збільшується. Тому, як правило, з ростом розміру часток вихідних порошків усадка зменшується. При деякій величині часток усадка стає рівної нулю, тому що відбувається тільки зміцнення контакту, а не зближення центрів, після чого настає ріст виробу. У зв'язку з вищевикладеним також збільшується температура початку помітної усадки з ростом розміру часток (рис. 35).

Рисунок 35 - Залежність усадки від температури спікання для

порошків різних фракцій

Насипна вага порошку також впливає на процес усадки при спіканні виробів.

Збільшення засипної ваги порошку в більшості випадків зменшує усадку, а також погіршує властивості. Збільшення насипного ваги порошку, як відомо, збігається зі збільшенням розміру часток і зменшенням питомої поверхні і можна зв'язати його вплив з цими факторами. Однак насипна вага і сама по собі впливає на результати спікання. Насипна вага характеризує конструктивну міцність порошків. Зі збільшенням насипної ваги зменшується міцність пресовок, унаслідок чого збільшується дія процесів видалення часток і зменшується щільність і контактна поверхня часток.

Значний вплив на процес усадки при спіканні здійснює структура (форма) часток, від якої залежить питома поверхня часток.

Більш шорсткуваті частки мають велику питому поверхню і дають більш міцні пресовки, що сприяє одержанню при спіканні міцних і щільних виробів.

Так, наприклад, при спіканні залізного порошку з однаковим розміром часток, але різною питомою поверхнею відбувається лінійний ріст усадки з ростом останньої (рис. 36).

В даний час достатньо точно встановлено, що з підвищенням дисперсності порошку і неоднорідності рельєфу поверхні часток збільшується питома поверхня й усадка при спіканні.

Це пояснюється тим, що наявність виступів і западин на поверхні часток значно активізує усадку за рахунок утворення мікропор з малим радіусом кривизни на стиках часток, у яких (порах) великий капілярний тиск — рушійна

|

сила спікання. Вміст дефектів кристалічної будови в цих виступах також підвищений, що сприяє активуванню дифузійної рухливості атомів.

Рисунок 36 - Залежність усадки від питомої поверхні порошків

Однак варто враховувати, що інтенсивна усадка не завжди є сприятливим чинником, тому що в процесі її відбуваються значні зміни розмірів виробу, що не вигідно при конструюванні пресформ і важко враховувати її при розрахунках. Тому зупиняються на оптимальній фракції порошків, при якій виходять найбільш щільні пресовки і домагаються спрощення його форми (порошку).

Так, наприклад, відпал порошку приводить до згладжування рельєфу часток, їхньому взаємному зрощенню й усуненню недосконалостей кристалічної будови. Це приводить в остаточному підсумку до зниження усадки при спіканні. Для регулювання усадки при спіканні існує багато методів, однак використання попереднього відпалу і дошихтовка дрібних фракцій великими фракціями є в більшості випадків найбільш доцільними.

Стан поверхні порошків з погляду їх окисненості і наявність домішок грає дуже важливу роль у процесі спікання.

Якщо розглядати порошки в реальних умовах, то виявиться, що вони в більшості випадків містять кисень у виді окислів. Це зв'язано з умовами одержання і збереження порошків. Також, у більшості випадків, наприклад для порошків заліза, нікелю, вольфраму, міді, молібдену й ін. (у загалі для металів, окисли яких легко відновлюються) наявність окислів у порошках сприяє процесу усадки. Це пояснюється тим, що відновлення окислів у процесі спікання приводить до появи високорухливих атомів, а це, як відомо, приводить до інтенсифікації усадки і тим самим процесу спікання.

Однак слід зазначити, що не всякий вміст окислів приводить до інтенсифікації процесу спікання. Для кожного порошку і матеріалу існує оптимальний його вміст. Якщо розглянути залежність щільності від вмісту кисню в металі (порошку), то одержимо звичайно наступне (рис. 37).

Наявність максимума на кривій залежності обумовлене тим, що зі збільшенням вмісту кисню вище Gопт, збільшується об'єм пор при спіканні виробів, тому що об'єм окисла більше об'єму металу, і це збільшення об'єму пор не компенсується усадкою при спіканні. У цьому випадку усадці також перешкоджає наявність окислів, які не відновилися у місцях контакту, а також тиск газу (кисню), що виділяється в процесі відновлення окислів.

|

Рисунок 37 - Залежність щільності спечених виробів

від вмісту кисню (окислів) у вихідному порошку

Як уже відзначалося вище, процес спікання активується тільки у випадку легковідновних окислів. Наявність важковідновних окислів впливає і значно ускладнює процес спікання.

Спікання в цьому випадку можливо лише в тому випадку, якщо окисні плівки возгоняються (а не відновлюються), коалесціюють чи розчиняються в металі. У цьому випадку порушується суцільна плівка окислу, що ізолює частки металу одна від одної, утворюється металевий контакт і створюються умови для проходження процесу спікання.

Іноді окисли зовсім не відновлюються при спіканні й у цьому випадку застосовують механічне їх руйнування. Так, наприклад, у випадку спікання алюмінію, що завжди покритий дуже щільною і міцною плівкою окисла, цей метод є єдиним. При холодній і особливо при гарячій інтенсивній деформації спресованих брикетів алюмінію окісні плівки на частках руйнуються, відразу ж створюється металевий контакт, завдяки чому починається процес спікання.

При спіканні окислених порошків можуть ще бути випадки неповного відновлення окислів. Так, наприклад, окисли ванадію V2O4 і V2O5 відновлюються, у випадку застосування як середовище спікання водню, тільки частково до VO і V2O3. Повне їхнє видалення з виробів можливо тільки при спіканні у вакуумі, де вони дисоціюють. Аналогічні явища відбуваються для Ti, Ta, Nb, де також як і у випадку ванадію при спіканні у водні відбувається відновлення вищих окислів тільки до нижчих.

У зв'язку з цим для інтенсифікації процесу спікання окислених порошків вищевказаних матеріалів, необхідно в якості середовища спікання вибирати вакуум.

Важливий вплив на процес проходження усадки робить початкова пористисть виробів. Чим вище початкова пористість, тим більше усадка (рис. 38).

Залежність між усадкою і пористістю (вихідної) можна описати наступним виразом:

, (8.2)

, (8.2)

де: f0 - пористість вихідного матеріалу.

|

Рисунок 38 - Залежність усадки від початкової пористості пресовок

Практично дійсно ми маємо лінійну залежність за винятком випадків, коли вихідна пористість нижче 10%. У цьому випадку на процес спікання впливають інші фактори про які мова буде йти нижче.

Про вплив вихідної пористості на процес усадки мова частково вже йшла при феномонологічному описі процесу спікання запропонованим Скороходом В.В.

|

Цей процес пов'язаний з так званим геометричним фактором - величиною міжчасткових контактів і, отже, зі зміною механічної міцності в процесі спікання. Тобто зі збільшенням міцності (іншими словами збільшення відносної щільності) відбувається збільшення другого коефіцієнта в'язкості

, що і приводить до меншої усадки. Графічно зв'язок між

, що і приводить до меншої усадки. Графічно зв'язок між  і f можна представити залежністю зображеної на рис. 39.

і f можна представити залежністю зображеної на рис. 39.

Рисунок 39 - Залежність в'язкості пористого тіла від пористості

|

Як уже відзначалося, на процес усадки дуже істотний вплив здійснюють окисні плівки на поверхні часток. Процес видалення газоподібних продуктів сильно залежить від пористості матеріалу, що спікається. У деяких випадках виходять залежності щільності від часу спікання, представлені на рис. 40.

Рисунок 40 - Залежність щільності виробів, спресованих з окислених

порошків від часу спікання

Такий характер залежності пояснюється тим, що в пористих спресованих тілах існує два види пористості - відкрита і закрита. Закрита пористість утворюється при загальній пористості 10% і менше. У зв'язку з цим при спіканні виробів з такою пористістю буде відбуватися зменшення щільності виробів за рахунок розриву контактів між частками під впливом тиску газоподібних продуктів відновлення окислів усередині закритих пор.

Ефект зменшення щільності при спіканні також може спостерігатися і при більш високій вихідній пористості, якщо спікається матеріал, що утворює важковідновні окисли. У цьому випадку в процесі спікання закриті пори утворюються раніш, ніж відновиться окисна плівка і відбувається аналогічний ефект як і у випадку низької вихідної пористості - розриваються контакти між частками.

Істотний вплив на процес усадки також здійснює наявність фазових перетворень у матеріалі. Так, при спіканні залізних порошків при температурах перетворення  спостерігається зменшення усадки (~910°С). Це пояснюється тим, що дифузійна рухливість атомів у

спостерігається зменшення усадки (~910°С). Це пояснюється тим, що дифузійна рухливість атомів у  значно відрізняється від дифузійної рухливості в

значно відрізняється від дифузійної рухливості в  (на один-два порядки нижче

(на один-два порядки нижче  ).

).

|

Тому спікання в інтервалі температур ~1000° приводить до дуже слабкого процесу усадки навіть у порівнянні з температурами 800 і 900° (рис. 41).

Рисунок 41 - Залежність усадки залізних пресовок від часу спікання

Спікання в області температур фазових перетворень (для Fe – 910°С) також приводить до зменшення міцності виробів за рахунок розпушення матеріалу.

IX АКТИВОВАНЕ СПІКАННЯ

Процес спікання має місце в досить широкому діапазоні температур, протікаючи повільно при низьких температурах і значно прискорюючись з підвищенням температури.

Виникає питання, а чи не можна одержати такі властивості спечених виробів, які виходять у результаті звичайного високотемпературного спікання, при більш низьких темперах, тобто чи не можна яким небудь чином інтенсифікувати процес спікання.

Раніше було відзначено, що деякі фактори можуть додатньо впливати на процес спікання. До них можна віднести наявність окислів на поверхні вихідного порошку, середовища спікання, малий розмір часток і т.д. Активуючий вплив цих факторів на процес спікання полягають у тім, що вони збільшують кількість дефектів чи рухливість атомів, тим самим підвищуючи запас енергії системи.

При спіканні таких систем надлишкова енергія реалізується головним чином за рахунок більш інтенсивної поверхневої самодифузії чи поверхневої гетеродифузії (для багатокомпонентних матеріалів).

Під штучним створенням умов, що прискорюють процес спікання чи активованим спіканням розуміють інтенсифікацію зміни при спіканні властивостей і щільності спресованих виробів шляхом впливу додаткових факторів - таких як реакція окислювання–відновлення чи дисоціації окислів і галогенидів, дисоціації гідридів, за рахунок циклічних змін температури спікання, впливу магнітного поля, ультразвукових коливань і інших факторів, що підвищують дифузійну активність.

Методи активації можна розділити на дві групи: хімічні та фізичні.

Хімічні методи засновані на використанні хімічних реакцій відновлення, дисоціації.

До фізичних методів відносяться циклічне спікання, спікання в змінному магнітному полі, інтенсифікація спікання під дією звукових і ультразвукових коливань, спікання деформованих і опромінених виробів.

З іншого боку усі види активованого спікання можна умовно розділити ще на дві групи:

1) активоване спікання за рахунок зовнішнього впливу на тіло, що спікається.

До цього виду відносяться: спікання в спеціальних середовищах, що містять пари гальгенидів, циклічне окислювання і відновлення матеріалу виробів у процесі спікання, введення порошків гідридів у засипки, циклічну зміну температури, прикладення тиску при спіканні й ін.

2) активування за рахунок застосування порошків чи виробів з них із заздалегідь заданим вихідним станом.

Сюди відносяться: попереднє окислювання порошків чи брикетів, застосування вихідних порошків з високою дефектністю структури (звичайно тонких, невідпалених порошків), введення у вихідну шихту добавок, що плавляться при спіканні й утворюють рідку фазу і т.д.

В даний час можна вважати переконливо доведеним дифузійний характер ущільнення порошкових тіл при спіканні, а також істотний вплив дефектів кристалічної будови на процес усадки.

Ці дефекти можна одержати штучним шляхом, шляхом створення нерівноважних умов одержання порошків. (Низькі температури відновлення і розкладання, жорсткі режими електролізу, розмол порошків і т.і.).

Однак сам факт наявності в порошках дефектів кристалічної будови ще не припускає обов'язкового активування спікання. Достатньою умовою в цьому відношенні буде активний стан поверхневих шарів часток порошку. Так, наприклад, встановлено, що відновлений порошок хрому має дуже велику кількість дефектів структури, властивих взагалі відновленим порошкам. Незважаючи на це спікається такий порошок хрому дуже погано (майже не дає усадки) через наявність стійких окісних плівок, що не видаляються при спіканні й ізолюючих порошкові частки. А, як відомо, усадка починається насамперед на контактах часток, і від того, наскільки підготовлені ці контакти, залежить протікання останньої.

Таким чином, щоб активувати процес спікання, тобто зміна щільності і зміна властивостей при спіканні, варто використовувати порошки з дефектною поверхневою структурою чи створювати її в процесі спікання.

У зв'язку з викладеним вище дві групи методів активування процесу спікання можна розглядати з погляду:

1) активування процесів поверхневого переносу речовини;

2) активування процесів об'ємного плину речовини.

Як уже відзначалося в попередніх лекціях, при високих температурах спікання основну роль грає об'ємна самодифузія. Однак при більш низьких температурах і нерівноважному стані приповерхневого шару значно зростає роль поверхневої самодифузії.

Я.Е. Гегузін відносну роль поверхневої самодифузії характеризує безрозмірним критерієм:

, (9.1)

, (9.1)

де: DS - коефіцієнт поверхневої самодифузії;

DO - коефіцієнт об'ємної самодифузії;

l - характеристичний лінійний розмір.

Для випадку припікання часток l = ρ

ρ - радіус кривизни приконтактної області.

Коефіцієнт об'ємної самодифузії залежить від температури значно сильніше, ніж DS, тому роль поверхневої самодифузії тим більше, чим нижче температура і менше ρ, тобто на самих ранніх стадіях спікання.

Відносна роль переносу через газову фазу характеризується критерієм:

, (9.2)

, (9.2)

де: Ро - пружність пари;

DГ - коефіцієнт дифузії атомів металу в газовій фазі.

Якщо γ і γ' більше одиниці, роль поверхневої самодифузії чи переносу через газову фазу стає визначальною.

Для того, щоб інтенсифікувати поверхневий перенос речовини при спіканні, необхідно підвищити ефективні значення коефіцієнта поверхневої самодифузії і пружність парів металу. Це може бути досягнуто або завдяки циклічної гетерогенної реакції (окислювання - відновлення), або введенням активного газового реагенту, що утворить з металом летучі речовини (галогеніди). У першому випадку на поверхні створюється шар металу з нерівноважною спотвореною кристалічною решіткою.

Відомо, що поверхнева самодифузія здійснюється не тільки чисто поверхневою міграцією атомів, а для реальних кристалів включає дифузію в тонкому спотвореному приповерхневому шарі. Якщо для майже рівноважних об'єктів товщина цього шару оцінюється в декілька міжатомних відстаней (~ 10-7 см), то циклічне окислювання–відновлення може збільшити товщину розпушеного шару до ~ 10-5 см і більше.

Таким чином, ефективний потік поверхневої дифузії буде збільшений на 2-3 порядки, що сильно інтенсифікує процес утворення і росту міжчасткових металевих контактів, сферидизацію пор і інші позитивні, з погляду одержання високих кінцевих властивостей, процеси.

При введенні в газове середовище спікання галогенидів утворюються летючі сполуки галогенів з металом, що спікається. Пружність пари утворених галогенидів відіграє роль рівноважної пружності пари металу, тому що газова фаза знаходиться в стані динамичної рівноваги з твердою фазою, тому процеси переносу через газову фазу сильно активуються.

Активація процесів поверхневого переносу речовини мало впливає на швидкість об'ємної деформації часток і тому практично не інтенсифікує процеси ущільнення, а тільки прискорює початок їхнього проходження.

Крім викладених методів активування можна також використовувати інший шлях - створювати умови, що полегшують ущільнення за рахунок прикладення зовнішнього тиску, присутності рідкої фази і т.і. (на цих методах ми зупинимося нижче).

Розглянемо окремі методи активування процесу спікання.

1. Активування процесу спікання за рахунок відновлення окислів

Про сприятливий вплив деякої кількості окислів, що відновлюються в процесі спікання, на процес спікання відзначалося вище. У зв'язку з цим для активації процесу спікання в практиці порошкової металургії використовують попереднє окислювання порошку, що сприяє більш активному (швидкому) одержанню високої щільності виробів і їхньої міцності. Цей метод активації дає позитивні результати при спіканні виробів з порошків Fe, Ni, W, Mo, Cu і деяких інших металів, тому що в них окисли легко відновлюються в процесі спікання.

|

Так, наприклад, розглянемо вплив вмісту кисню на щільність спечених виробів із залізного порошку, виготовленого методом вихрового розмолу і методом відновлення (рис. 42).

Рисунок 42 - Залежність щільності залізних пресовок від

ступеня окисленості:

I - вихровий порошок (окислений);

II - відновлений.

З (рис. 42) видно, що при спіканні виробів окислених, у порівнянні з неокисленими при одній і тій же температурі і витримці досягаються більш високі щільності і механічні властивості.

З графіка також видна можливість активації процесу спікання за рахунок створення більш развиненої поверхні вихідних часток порошку і їхньої дефектності.

Дослідження процесу активування за рахунок відновлення окислів показало, що активація спікання особливо сильно виражена при цілком визначеному тиску кисню в печі. (Для міді, при 850°С

10-20 мм.рт.ст). Виявляється, що пружність парів при дисоціації окислів складає величини такого ж порядку, що і тиск кисню.

10-20 мм.рт.ст). Виявляється, що пружність парів при дисоціації окислів складає величини такого ж порядку, що і тиск кисню.

З цього можна зробити висновок, що максимальна усадка спостерігається в той момент, коли тиск у газовій фазі дорівнює пружності дисоціації окисла, тобто відбувається найбільше число актів дисоціація - асоціація. Завдяки цьому атоми металу знаходяться в активованому стані, що сприяє підвищенню їхньої дифузійної активності, а це у свою чергу сприяє більш інтенсивному проходженню усадки.

При активації процесу спікання наявністю окислів повинне бути дотримана умова, щоб у поверхневому шарі була достатня кількість окислів і в процесі спікання забезпечувалося повне їхнє відновлення.

Можна також здійснювати активоване спікання шляхом поперемінного окислювання і відновлення поверхні зразків у процесі самого спікання, якщо періодично придавати середовищу спікання окисний чи відновний характер. Цього можна досягти чи зміною вмісту вологи у водні при постійній температурі, чи зміною температури спікання при постійній вологості.

Однак другий метод менш ефективний, тому що при високих температурах на поверхні утворюється щільна плівка окисла, що перешкоджає більш рівномірному окислюванню всіх часток по об'єму. Останнє приводить до нерівномірної активації спікання по об'єму виробу.

2. Активування процесу спікання за рахунок застосування середовищ утримуючих галогеніди

Останнім часом часто для активації процесу спікання застосовують метод введення в середовище спікання парів галогенидів. Це можуть бути як хлористі так і фтористі сполуки. Цей метод особливо ефективний при спіканні матеріалів, що утворюють важковідновні окисли.

У випадку застосування хлоридів, активатором спікання є хлористий водень (HCl). Для цього його вводять у середовище спікання у вигляді парів чи вводять у засипку хлористий амоній (NH4Cl), при дисоціації якого утворяться пари HCl.

У випадку наявності парів HCl поверхневі атоми реагують з ними з утворенням хлористих сполук, що потім частково виносяться середовищем спікання, а частково відновлюються і конденсуються у вигляді високоактивних атомів. Ось такий процес утворення хлоридів, а потім їхнього відновлення сприяє інтенсифікації дифузійних процесів, а тим самим і інтенсифікації процесу спікання виробів.

3. Активування процесу спікання за рахунок застосування гідридів

Цей механізм активування полягає в тім, що при високотемпературному розкладанні гідридів утворюється водень, що володіє набагато більш високою відновною здатністю, ніж звичайно застосовуваний в якості відновного середовища. У цьому випадку можна активувати процес спікання шляхом попереднього окислювання порошків навіть тих металів, що утворюють важковідновні окисли.

Крім використання гідридів для активації процесу спікання, як джерел високоактивного водню, застосовується безпосереднє спікання гідридів металів у вакуумі.

При розкладанні гідридів активний водень, що вивільняється, може також служити в якості відновного і захисного середовища, однак активація процесу ущільнення відбувається насамперед завдяки високій рухливості атомів металу після дисоціації його сполуки з воднем. Механізм ущільнення в цьому випадку трохи подібний з механізмом ущільнення, що має місце при спіканні з одночасним відновленням окислів.

4. Активування процесу спікання за допомогою фізичних методів

Одним з таких методів є застосування ультразвуку. Застосування ультразвуку частотою ~ 10000 Гц значно підвищує усадку, спостерігається навіть деяке зміцнення матеріалу. Це відбувається за рахунок створення підвищеної концентрації дефектів структури матеріалу, що, як було викладено вище, сприяє інтенсифікації процесу спікання.

До фізичних методів активації можна віднести і вплив швидкості нагрівання на процес спікання.

Для активації використовують високу швидкість нагрівання виробів до температури спікання.

Якщо застосовувати малі швидкості нагрівання то в процесі підйому температури відбувається часткове заліковування дефектів структури (частковий відпал порошків, згладжування рельєфів і т.д.) і при температурах спікання вони вже не роблять помітного впливу на процес спікання. У цьому випадку для досягнення високої щільності виробів необхідно давати тривалі витримки.

|

Якщо ж застосовувати швидке нагрівання, то частина дефектів зберігається й ущільнення виробів при температурах спікання йде інтенсивніше (рис. 43).

Рисунок 43 - Залежність усадки від часу нагрівання (τ1, τ2)

до температури спікання

5. Активування процесу спікання за рахунок введення легуючих

добавок

У деяких випадках для активації процесу спікання тугоплавких металів вводять у невеликих кількостях легуючі добавки.

Особливо цей метод ефективний при спіканні виробів з вольфраму й інших тугоплавких металів. Для вольфраму, добавка невеликої кількості Ni чи інших металів Fe-Pt групи приводить до одержання щільності виробів при температурі спікання 1200° такої ж як при спіканні виробів без добавок при Т°спік.=1800°С (рис. 44).

Механізм дії добавок, що активують процес, полягає в тім, що в цьому випадку за рахунок різних коефіцієнтів дифузії основного матеріалу і матеріалу добавки, створюється підвищена концентрація вакансій в основному металі. Підвищення концентрації вакансій приводить до збільшення коефіцієнта дифузії, що у свою чергу приводить до підвищення плинності матеріалу і,

|

відповідно, більш швидкому проходженню процесу спікання.

Рисунок 44 - Залежність усадки від часу при спіканні вольфраму:

1 - без добавок, 1200°С;

2 - з добавкою, 1200°С;

3 - без добавок, 1800°С.

Збільшення плинності матеріалу (зменшення в'язкості) відбувається також за рахунок конденсації вакансій і утворення дислокацій.

Зменшення в'язкості дозволяє значно знизити температуру спікання тугоплавких металів.

Аналогічний ефект спостерігається при спіканні заліза з добавками нікелю, міді.

На закінчення слід відзначити, що для успішної активації процесу спікання за допомогою присадок необхідно:

1) дифузійна активність атомів металу присадки;

2) практична нерозчинність металу присадки в основному металі і навпаки.

Активувати спікання можна також за допомогою прикладання зовнішнього тиску (гаряче пресування) і спікання в присутності рідкої фази.

Х. Гаряче пресування

Спікання порошків гарячим пресуванням дозволяє одержувати малопористі виробу з тугоплавких, твердих і крихких металів і сполук з мінімальною витратою часу.

Як було викладено вище, при спіканні порошків у твердій фазі відбувається в’язкий чи пластичний плин матеріалу під дією капілярного тиску, що діє всередині пор і рівного  , де: σ - поверхневий натяг, r - радіус пори. Більш високі швидкості ущільнення при спіканні порошків гарячим пресуванням на відміну від звичайного спікання (без зовнішнього тиску) викликані тим, що до капілярного тиску

, де: σ - поверхневий натяг, r - радіус пори. Більш високі швидкості ущільнення при спіканні порошків гарячим пресуванням на відміну від звичайного спікання (без зовнішнього тиску) викликані тим, що до капілярного тиску  додається зовнішній тиск.

додається зовнішній тиск.

Розглянемо феноменологічний опис процесу ущільнення матеріалу при спіканні порошків гарячим пресуванням у його зв'язку з механізмом в’язкого плину кристалічних тіл.

Пористе тіло при спіканні у твердій фазі представляє суміш практично твердих часток, що не стискаються, і порожнечі, що абсолютно стискається, яка передає йому значну стискальність.

Завдяки хаотичному розподілу твердих часток і пор в об’ємі пористого тіла останнє можна вважати ізотропним, з огляду на наявність і ступінь пористості за допомогою коефіцієнта f, рівного відношенню об'єму пор V2 до повного об'єму матеріала V = V1 +V2, де V1 - об'єм, фактично займаний твердими частками.

Загальний питомий об'єм тіла V і об'єм пор V2 виражається через питомий об'єм твердих часток V1, що утворять тіло, і пористість f у вигляді співвідношень (1.12 і 1.11):

;

;

.

.

Процес спікання порошків гарячим пресуванням з макроскопічної точки зору можна описати як процес об'ємного в'язкого плину пористого тіла під дією сил поверхневого натягу і прикладеного зовнішнього тиску. Тому що цей процес супроводжується скороченням об'єму (усадкою), то при цьому варто припустити, що деформація чистого зсуву дорівнює нулю.

У процесі ущільнення в міру зменшення пористості, тіло, що спікається, буде "густіти" і це поступове його "згущення" описується залежністю другого коефіцієнта в'язкості  , що входить у рівняння гідродинаміки в'язкої рідини, від пористості (7.4):

, що входить у рівняння гідродинаміки в'язкої рідини, від пористості (7.4):

,

,

де: η - перший коефіцієнт в'язкості або в'язкість зсуву компактного матеріалу.

Співвідношення між швидкістю ущільнення і прикладених сил може бути отримане шляхом прирівнювання роботи зовнішніх сил роботі дисипативних сил внутрішнього тертя, як це було зроблено Я.І. Френкелем.

Робота зовнішніх сил, віднесена до одиниця об'єму і часу, представляє суму робіт поверхневого натягу -  (де S - загальна поверхня пор) і прикладеного тиску -

(де S - загальна поверхня пор) і прикладеного тиску -  .

.

Робота дисипативних сил внутрішнього тертя, віднесена до одиниця об'єму і часу, може бути виражена подвоєною дисипативною функцією, що для випадку великих об'ємних деформацій приймає вигляд відповідно до виразу (7.3):

,

,

де:  - дисипативна функція;

- дисипативна функція;

V - поточний об'єм тіла.

Прирівнювання робіт зовнішніх і дисипативних сил приводить до рівняння:

(10.1)

(10.1)

Для скорочення числа змінних у цьому рівнянні виразимо поверхню пор через їхній об'єм. Поверхня S2 однієї пори, що має, наприклад, кубічну форму, виражається через її об'єм у такий спосіб:

(10.2)

(10.2)

Очевидно, аналогічне співвідношення з коефіцієнтом, відмінним від 6, буде мати місце для пори будь-якої форми.

Тоді швидкість зміни поверхні пор в одиниці об'єму буде дорівнювати:

чи

(10.3)

(10.3)

Аналогічний вираз буде справедливий і для повної поверхні (S=n·S2). Так як  дорівнює лінійному розміру пори d2, то вираз (10.3) можемо записати у вигляді:

дорівнює лінійному розміру пори d2, то вираз (10.3) можемо записати у вигляді:

(10.4)

(10.4)

Беручи до уваги вирази (1.11, 1.12, 7.4) рівняння (10.1) можемо записати у вигляді:

чи після перетворень

,

,

чи після скорочень

тоді:

(10.5)

(10.5)

Так як рівняння (10.5) являє собою диференціальне рівняння з кубічною залежністю в зв'язку з тим, що

і розв'язується важко, кубічну залежність замінимо лінійною прийнявши

(10.6)

(10.6)

З урахуванням (10.6) рівняння (10.5) запишемо:

або

(10.7)

(10.7)

Якщо позначити  через a, то рівняння можна записати у виді

через a, то рівняння можна записати у виді

(10.8)

(10.8)

Або проінтегрувавши його:

(10.9)

(10.9)

Для рішення лівої частини рівняння (10.9) зробимо наступні перетворення (рішення інтеграла по частинам):

,

,

тоді

, (10.10)

, (10.10)

З (10.10) складаємо системи рівнянь

,

,

відкіля

Підставивши в (10.11) значення В одержимо

,

,

тобто

,

,

а

Знаючи А і В вирішимо інтегральне рівняння (10.9):

(10.13)

(10.13)

Проінтегрувавши рівняння (10.13) одержимо:

Або позбавляючись від знака мінус перед першим членом у лівій частині рівняння:

(10.14)

(10.14)

Ліву частину рівняння позначимо F(f) і для аморфних ньютонівських тіл (скло, смоли), де η = const одержимо

(10.15)

(10.15)

Рівняння (10.15) виражає собою приведену зміну пористості при ізотермічному спіканні і показує залежність усадки від часу спікання.

Значення приведеної зміни пористості F(f) лінійно залежать від часу спікання, що підтверджує якісне узгодження рівняння (10.14) з експериментальними даними.

Однак, у припущенні η = const рівняння (10.14) незастосовно до опису процесу спікання порошків кристалічних речовин, тому що в цьому випадку має місце значне відхилення експериментальних значень F(f) від лінійної залежності, що дається рівнянням (10.14). Тому необхідно припустити, що спікання кристалічних порошків відбувається в умовах несталого плину, причому, коефіцієнт зсувової в'язкості кристалічних тіл є залежним від часу спікання.

Як показано в роботах Б.Я.Пінеса й інших дослідників, величина η для в'язкого плину кристалічних тіл постійного хімічного складу виражається залежністю (5.7), з якої

де: D - коефіцієнт самодифузії;

Ω - об'єм, що приходиться на один атом;

k - постійна Больцмана;

Т - абсолютна температура;

l - деякий характеристичний розмір, наприклад, середній розмір субзерен

(мозаїчних блоків) вільних від дислокацій або середній розмір зерен.

Думаючи, що у випадку досить дрібних зерен (~ до 10 мкм) l визначається розміром останніх. По зміні середнього розміру зерен (часток) у процесі їхнього росту можна визначити зміну в'язкості. Так як ріст зерен при збірній (вторинній) рекристалізації відбувається по параболічному закону

, (10.16)

, (10.16)

де: l - середній розмір зерен у момент τ;

l0 - початковий розмір зерен;

k - постійна реакції;

σ - поверхневий натяг на границі зерен;

V - об'єм грам-молекули,

то підставивши вираз (10.16) замість l2 у рівняння (5.7) зміну в'язкості в часі можна представити у вигляді:

(10.17)

(10.17)

Позначаючи  і приймаючи до уваги, що

і приймаючи до уваги, що  (де η0 - в'язкість при τ = 0, що відповідає розміру зерен l0), ми приходимо до наступної залежності зсувової в'язкості компактного матеріалу від часу:

(де η0 - в'язкість при τ = 0, що відповідає розміру зерен l0), ми приходимо до наступної залежності зсувової в'язкості компактного матеріалу від часу:

(10.18)

(10.18)

Підставляючи цю залежність у праву частину рівняння (10.14) і вирішивши інтеграл одержимо залежність зміни пористості від тиску і часу спікання:

(10.19)

(10.19)

або

, (10.20)

, (10.20)

придатну для опису процесу ущільнення при гарячому пресуванні порошків кристалічних речовин.

Значення введеного нами коефіцієнта b порівняно легко може бути визначене з даних металографічного визначення середнього розміру зерен у залежності від часу спікання по формулі:

(10.21)

(10.21)

У тому випадку, коли характеристичний розмір l визначається розміром субзерен, значення b практично не буде відрізнятися від визначеного по формулі (10.21), тому що ріст зерен здійснюється тим самим дифузійним механізмом і, крім того, b представляє відносну квадратичну швидкість росту зерна, що не повинна змінитися при порційному зменшенні вхідних у неї значень l. На величину b може впливати наявність пористості і нещільного контакту між частками. Однак, при температурах спікання, що складають 0,75 і вище від температури плавлення, що гальмує вплив пористості, як показують експерименти практично не позначається.

Що ж відбувається в процесі гарячого пресування?

При гарячому пресуванні частки порошків знаходяться в стані підвищеної пластичності внаслідок наявності високої температури і тиску, що одночасно прикладається. Тому для ущільнення виробу необхідно прикладати значно менші зусилля для деформації часток. Крім того відсутні ефекти наклепу і відповідно зміцнення часток.

З іншого боку, зменшення в'язкості матеріалу з підвищенням температури значно зменшує нерівномірність розподілу щільності по висоті зразка.

Унаслідок прикладання зовнішнього тиску, дія фактора міцності часток значно зменшується і процес спікання відбувається значно швидше, що дає можливість досягти високої щільності виробів за більш короткий термін і при більш низькій температурі.

Однак, на практиці гаряче пресування проводять при тих же температурах, що і спікання після холодного пресування, за рахунок чого дуже сильно скорочується час спікання.

XI. Спікання багатокомпонентних систем у твердій фазі

У практиці порошкової металургії застосовуються матеріали, що виготовляються з декількох вихідних компонентів. Практично можна використовувати будь-яку композицію, незалежно від того, розчинні чи нерозчинні вони один в одному.

Процес спікання багатокомпонентних систем значною мірою визначається характером діаграм стану компонентів, з яких виготовляється виріб. На підставі цих діаграм можна передбачити фазовий склад спеченого матеріалу, а в зв'язку з цим і властивості у випадку одержання гомогенного сплаву.

У процесі спікання багатокомпонентних систем утворення сплавів відбувається дифузійним шляхом, тому дуже важливого значення набуває при цьому швидкість і повнота проходження взаємної дифузії (гетеродифузії). Від повноти протікання цього процесу залежать кінетика ущільнення порошкових пресовок і зміна їх фізико-механічних властивостей.

На відміну від спікання однокомпонентних пресовок, де дифузійні процеси, як правило, сприяють ущільненню, при спіканні багатокомпонентних систем взаємна дифузія різнорідних елементів може приводити до гальмування процесу усадки. Однак усадка виробів в остаточному підсумку відбувається.

У зв'язку з цим розглянемо процес проходження самодифузії і гетеродифузії в неоднорідних пористих тілах як проміжний стан при спіканні неоднорідних пористих тіл.

Відповідно до теорії Френкеля, самодифузія і гетеродифузія в кристалічних тілах здійснюється за допомогою того самого механізму - заміщення вакансій у кристалічних ґратках атомами.

Коефіцієнт самодифузії атомів Da на цій підставі можна визначити через коефіцієнт дифузії вакансій Dв і концентрацію останніх Св.

Тобто

(11.1)

(11.1)

Аналогічне співвідношення повинно мати місце для коефіцієнтів дифузії у випадку сплавів

(11.2)

(11.2)

де:  - середній коефіцієнт дифузії атомів при градієнті концентрацій, який встановився, і виражається через коефіцієнти взаємної дифузії компонент А і В у такий спосіб:

- середній коефіцієнт дифузії атомів при градієнті концентрацій, який встановився, і виражається через коефіцієнти взаємної дифузії компонент А і В у такий спосіб:

(11.3)

(11.3)

де: Са і Св - концентрації компонентів.

Швидкість процесів самодифузії і гетеродифузії є різною, чому повинно відповідати істотна відмінність величин Св і С'в, Dв і D'в.

Практично вважається, що коефіцієнт гетеродифузії в даній системі завжди, більше коефіцієнтів самодифузії компонент і визначає час вирівнювання концентрацій у гетерогенних системах.

Як коефіцієнт самодифузії, так і коефіцієнт гетеродифузії є "структурночутливими" константами, тобто величина їх залежить від наявності так званих "перекручувань" у кристалічній ґратці (відхилень від "правильного" розташування атомів, що відповідає термодинамічній рівновазі). Крім того в коефіцієнтах гетеродифузії виявлена значна залежність від концентрації компонентів.

(У зв'язку з цим значення коефіцієнтів, що приводяться в літературі, можуть відрізнятися, тому що в кожному конкретному випадку не визначається умова і стан матеріалу).

Для розбору процесів само- і гетеродифузії розглянемо декілька прикладів.

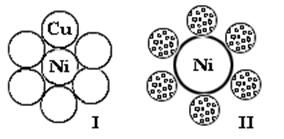

Так, наприклад, якщо взяти моток дроту, перетин якого має вид (рис. 45)

Рисунок 45 – Схема проходження гетеродифузії

|

і піддати нагріванню при температурі ~1000˚С, то будемо спостерігати наступні явища. Центральний мідний дріт перетворюється в пористе тіло, а також буде зменшуватися її перетин. Нікелеві дротики залишаться суцільними, а обсяг їхній навіть трохи збільшиться. Теж саме явище спостерігається якщо взяти інше розташування дротиків (рис. 46)

Рисунок 46 – Схема проходження гетеродифузії:

I – до відпалу;

II – після відпалу.

Подальше збільшення часу витримки приводить до того, що кількість пор у мідному дроті зменшується і при визначеній витримці вони можуть зникнути взагалі.

Розібрані приклади можна розглядати як проміжні етапи в процесі досягнення системою термодинамічної рівноваги. Термодинамічна рівновага була б досягнута якби відбулося:

1) повне вирівнювання концентрації міді і нікелю у всьому зразку;

2) зникли б усі пори (завершилося спікання).

У нашому ж випадку приклад показує, що першими, у випадку пари Cu-Ni протікають процеси гетеродифузії (вирівнювання концентрацій) у відповідності з більшою величиною коефіцієнта гетеродифузії у порівнянні з коефіцієнтом самодифузії. Тому що  то відбувається, так звана уніполярна дифузія (одностороння дифузія). У зв'язку з тим, що атоми міді дифундують у нікель, у міді виникає надлишкова кількість вакансій. Якщо вакансії не встигають цілком видалятися з Cu (Dсамодиф.<Dгетеродиф .) то після досягнення критичного "пересичення" вакансіями міді відбувається мов-би випадання нової фази - коагулювання вакансії, тобто пор.

то відбувається, так звана уніполярна дифузія (одностороння дифузія). У зв'язку з тим, що атоми міді дифундують у нікель, у міді виникає надлишкова кількість вакансій. Якщо вакансії не встигають цілком видалятися з Cu (Dсамодиф.<Dгетеродиф .) то після досягнення критичного "пересичення" вакансіями міді відбувається мов-би випадання нової фази - коагулювання вакансії, тобто пор.

Велика частина надлишкових вакансій поступово йде з мідних дротиків (шляхом самодифузії), що і викликає зменшення перетину цих дротиків (поряд зі збільшенням діаметра Ni -проволоки). Процес самодифузії в цьому випадку прискорений завдяки більш високій концентрації вакансій.

Виникнення додаткової пористості в цьому випадку розглядається як безпосередній доказ правильності представлень Френкеля про вакансійний механізм дифузії.

Явище виникнення додаткової пористості в одному з матеріалів при їхній взаємній дифузії при нерухомій їхній початковій границі називається ефектом Френкеля 1-го роду.

По розрахункам кінетики дифузії проведеним на основі уявлень про вакансійний механізм, для потоку "спрямованої" самодифузії атомів у сплаві справедливий вираз:

(11.4)

(11.4)

Для сплаву його можна записати у вигляді

(11.5)

(11.5)

де: x,y - концентрації компонентів А, В;

С - концентрація вакансій;

й

й  - коефіцієнти істинної гетеродифузії

- коефіцієнти істинної гетеродифузії

атомів А й В;

й

й  - коефіцієнти дифузії вакансій у чистих компонентів А й В.

- коефіцієнти дифузії вакансій у чистих компонентів А й В.

,

,

де:

RA - робота видалення атома А на нескінченність.

D0 - коефіцієнт дифузії вакансій у сплава.

Якщо DA=DB, то маємо

,

,

де D0A і D0B - коефіцієнти дифузії вакансій, що заміщають атоми А й В.

І в остаточному підсумку одержимо потік вакансій:

(11.5)

(11.5)

Якщо ж DA≠DB (як у випадку сплаву Cu-Ni), виникає додатковий потік вакансій  , що зберігається і при gradC=0.

, що зберігається і при gradC=0.

Це і є потік, що приводить до пересичення вакансій одного з компонентів (з якого йде більше атомів, ніж приходить), тобто потік, що викликає виникнення ефекту Френкеля I-го роду.

В остаточному підсумку ефект Френкеля можна описувати як явище спрямованої самодифузії, обумовлене нерівністю парціальних потоків гетеродифузії, за умови, що дифузія здійснюється шляхом заміщення вакансій.

Крім ефекту першого роду чи "прямого" ефекту Френкеля, розглянутого вище, існує ще і зворотній ефект - поява висхідної гетеродифузії при нерівномірній парціальній самодифузії у сплаві.

Так, для потоків гетеродифузії атомів А и В справедливі при вакансійному механізмі дифузії наступні вирази:

(11.6)

(11.6)

(11.7)

(11.7)

Навіть якщо gradx=0 й grady=0, тобто сплав однорідний (гомогенний), але gradC≠0 (виникла пористість), виходять різні по величині дифузійні потоки  і

і  , що приводить до виникнення концентраційної неоднорідності сплавів.

, що приводить до виникнення концентраційної неоднорідності сплавів.

У такий спосіб можна укласти, що при вакансійному механізмі дифузії варто очікувати виникнення висхідної дифузії і появи концентраційної неоднорідності в спочатку однорідного сплаву, у якому є градієнт концентрацій вакансій атомів, що обумовлюють спрямовану самодифузію, обох сортів.

Це явище носить назву зворотнього ефекту Френкеля чи ефекту Френкеля II-го роду.

Крім розібраних нами двох ефектів Френкеля, де первісна границя розділу, вихідних фаз залишається нерухомою, може спостерігатися процес, що пов'язаний з тим, що первісна границя рухається. Це добре можна спостерігати на процесі, названому ефектом Кіркендала.

Смігельскас і Кіркендал брали латунь, обмотували молібденовим дротом і наносили електролітичним шляхом щільний шар міді. Потім проводився відпал цієї системи. Було виявлено, що при взаємній дифузії дротики переміщувалися щодо первісної границі - тобто границі розділу рухалися. Справа в тім, що в цьому випадку коефіцієнт дифузії Zn→Cu більше, ніж Cu у латунь. У результаті нерівності дифузійних потоків дротові мітки, розташовані на границі Cu-латунь зміщаються убік латуні.

Виходячи з викладеного вище легко пояснюється зміна усадки при спіканні двокомпонентних систем з необмеженою взаємною розчинністю.

Так, наприклад, при спіканні суміші порошків Cu-Ni усадка має вид представлений на рис. 47.

Рисунок 47 – Залежність усадки від часу спікання для:

1 – суміш Cu-Ni; 2 – міді;

3 – нікелю; 4 – сплаву Cu-Ni.

У порошкових пресовках із сумішей порошків різних металів і сплавів при нагріванні повинні відбуватися як процеси гетеродифузії, так і процеси самодифузії і тому повинні виявлятися ефекти Френкеля і Кіркендала.

Дійсно, у суміші взаємно дифундуючих матеріалів відзначається значно менша усадка при початкових стадіях спікання ніж у чистих компонентів. На наступних

Date: 2015-09-24; view: 709; Нарушение авторских прав