Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Оптимізація виробничої програми

|

|

Виробнича програма повинна формуватися з урахуванням ресурсів підприємства й одержання найкращих результатів, тобто бути оптимальною.

Оптимальна виробнича програма - це програма, яка відповідає структурі ресурсів підприємства та забезпечує найкращі результати його діяльності за прийнятим критерієм.

Оптимізація виробничої програми проводиться з метою.

1) планування оптимальної структури номенклатури продукції;

2) визначення максимально можливого обсягу виробництва продукції та

економічної межі нарощування виробництва.

Перша проблема може бути вирішена за допомогою економіко- математичних методів.

- симплекс-методу лінійного програмування, при якому вибирається критерій оптимізації та його математична форма - цільова функція, якою можуть бути: максимальний прибуток, максимальний обсяг виробництва, рівномірне завантаження устаткування, та приймаються такі обмеження: повне завантаження кожної групи устаткування, трудомісткість програми, витрати матеріальних ресурсів;

- метод «гілок і обмежень» відсіювання неефективних розробок плану;

- більш простий та доступний метод оптимального формування виробничої програми за допомогою інтегральних показників, при якому формування плану продовжується до виконання встановленого критерію оптимальності.

Ще в 1939 р. лауреат Нобелівської премії академік Л. Канторович запропонував вирішення проблеми вибору оптимального плану з метою максимізації прибутку:

F(x) = c xi → max,

де сі - прибуток від реалізації продукції; Хі - кількість і-ї продукції.

У модель вводяться обмеження щодо ресурсів, фонду часу роботи устаткування, за обсягами виробництва конкретних виробів. З погляду математичної постановки завдання вона не викликає сумнівів. Існує точка зору, що некоректним є використання в моделі показника прибутку від реалізації її продукції, тому для моделі оптимізації асортименту запропонновано використовувати маржинальний прибуток

17. Зміст і завдання оперативного календарного планування

Основними завданнями оперативно-календарного планування на підприємстві є: забезпечення ритмічного виробництва відповідно до встановлених обсягів і номенклатури;забезпечення рівномірності та комплектності завантаження устаткування;забезпечення максимальної безперервності виробництва, тобто забезпечення найменшої тривалості виробничого циклу; створення умов для розвитку передових форм організації праці. оперативно-календарне планування розподіляють на календарне планування та диспетчерське регулювання. Календарне планування – це деталізація річної виробничої програми підприємства за строками запуску-випуску кожного виду продукції і за виконавцями – в основних виробничих підрозділах першого рівня, а всередині – на виробничих дільницях та робочих місцях. Диспетчерськерегулювання – це процес, який забезпечує оперативне регулювання процесу виробництва шляхом систематичного обліку та контролю за виконанням змінно-добових завдань, поточної підготовки виробництва, оперативного усунення недоліків і відхилень, що виникають.За різними об'єктами планування розрізняють міжцехове і внутрішньоцехове оперативно-календарне планування. Міжцеховепланування включає встановлення цехам взаємопов'язаних виробничих завдань,. Внутрішньоцеховепланування спрямоване на розподіл номенклатури робіт, що задані календарним планом цеху між дільницями

Різні системи оперативного планування. Системаоперативногоплануваннявиробництва – це сукупність різних методик та технологій планової роботи, що характеризується ступенем централізації, об'єктом регулювання, складом календарно-планових показників, поряком обліку та руху продукції та оформленням облікової документації. Найбільшого розповсюдження набули: подетальна, позамовна та покомплектна системи оперативного планування Подетальнасистемапланування. В її основі лежить точне планування ритму роботи поточних ліній і виробничих дільниць, правильне визначення нормальних технологічних, транспортних, страхових, міжопераційних і циклових запасів та постійна їх підтримка в процесі виробництва на розрахунковому рівні. Позамовнусистемуоперативногопланування. У цьому випадку об'єктом планування, або основною обліковою одиницею, є окреме виробниче замовлення, що містить декілька однотипних робіт конкретного споживача-замовника. Покомплектнусистемуоперативногопланування. Як основну планово-облікової одиниці використовують різні деталі, що входять до збірного вузла або загального комплекту товарів, згрупованих за певними ознаками. Плануваннязатактомвипускувиробів передбачає вирівнювання тривалості технологічних операцій на всіх стадіях загального виробничого процесу відповідно з одиничним розрахунковим часом виконання взаємопов'язаних робіт. Плануваннязазапасами передбачає підтримку на розрахунковому рівні запасу заготівок, напівфабрикатів і комплектуючих, які призначені для подальшої обробки і зборки на кожній стадії виробництва. Плануваннянаскладаборинок здійснюють при випуску продукції та її постачанні у значних обсягах при невеликій трудомісткості і невеликій кількості технологічних операцій.

18. Особливість оперативно-календарного планування в одиничному виробництві

Одиничне виробництво характеризується виготовленням різних виробів одиницями або невеликими серіями за окремими замовленнями без регулярної повторюваності в плановому періоді.

Головне завдання оперативно-календарного планування на підприємствах цього типу полягає в забезпеченні: своєчасного виготовлення різних виробів відповідно до узгоджених термінів, встановлених замовниками, а також рівномірного завантаження й роботи всіх виробничих підрозділів та ланок за більш коротких виробничих циклів і менших витрат на виготовлення продукції.

Об’єктом планування є замовлення. В обсяг робіт з виконанням замовлення входить не тільки виготовлення виробу, а й уся технічна підготовка (конструкторська, технологічна) і випробування, які займають значну частину в загальній тривалості циклу виконання замовлення (50—75 %).

Порядок проходження замовлення. Процес виконання замовлення складається з таких етапів: оформлення замовлення, підготовка виробництва, виготовлення виробів, що входять у замовлення.

Оформлення замовлення починають після одержання від замовника технічного завдання, у якому вказують основні вимоги, висунуті до виробу, і його техніко-економічні характеристики. Бюро замовлень на підприємстві вивчає й аналізує замовлення з погляду його відповідності спеціалізації підприємства, а також визначає, чи достатньо за складом і компетентністю технічної документації.

Потім замовлення реєструють у журналі портфеля замовлень і виписують на нього запитальний аркуш, до якого заносять усі дані, пов’язані з опрацюванням замовлення в різних відділах і службах підприємства.

Відповідні підрозділи (конструкторський, технологічний, виробничий та ін.) обчислюють трудомісткість виготовлення виробу, матеріальні затрати, обсяг робіт із конструювання, розроблення технологічних процесів тощо, встановлюють терміни виконання окремих етапів так, щоб постачати вироби у визначений замовником термін.

Системи оперативно-календарного планування. Для планування виробництва оригінальних деталей на підприємствах одиничного типу використовують такі системи:

1) позамовну — за короткого циклу складання виробу;2)комплектно-вузлову та комплектно-групову — за тривалості складального циклу понад один місяць.

Плануючи виробництво уніфікованих і нормалізованих деталей, використовують подетальну систему «на склад»; при цьому терміни запуску-випуску цих деталей не пов’язані з термінами запуску-випуску замовлення або складальних комплектів.

Календарно-планові розрахунки в одиничному виробництві проводять у порядку, зворотному перебігу технологічного процесу, починаючи від завершальної фази, тобто випробовування виробу. Такий підхід зумовлений потребою встановити термін запуску виробу у виробництво, виходячи з терміну його випуску, який вказують у договорі з замовником.

Тривалість окремих процесів складання (t сб) розраховують за формулою

деТн — нормативна трудомісткість складальної операції, нормо-годин; Ч — кількість робітників, які виконують цю складальну операцію; К в.н — плановий коефіцієнт виконання норм.

деТн — нормативна трудомісткість складальної операції, нормо-годин; Ч — кількість робітників, які виконують цю складальну операцію; К в.н — плановий коефіцієнт виконання норм.

19. Оперативно-календарне планування в серійному виробництві

Головною особливістю серійного виробництва є виготовлення більш обмеженої, порівняно з одиничним виробництвом, номенклатури виробів періодично повторюваними серіями. При цьому кількість деталей-операцій, що виконуються в цехах, значно перевищує кількість робочих місць, тому одночасне виготовлення всієї номенклатури деталей і вузлів неможливе. Виникає потреба виготовляти їх партіями, що чергуються.

Головне завдання оперативно-календарного планування в серійному виробництві — забезпечити періодичність виготовлення виробів згідно з планом за повного й рівномірного завантаження устаткування, площ, робітників.

У процесі оперативно-календарного планування в серійному виробництві виконують розрахунки, що визначають:

· розміри партій (серій) виготовлення виробів;

· нормативний розмір партій деталей та періодичність їх запуску-випуску;

· тривалість виробничих циклів виготовлення деталей, вузлів і серій виробів;

· випередження запуску-випуску партій деталей і складальних одиниць;

· заділи.

На основі проведених розрахунків будують календарні плани — графіки роботи виробничих дільниць і окремих груп устаткування.

Серійне виробництво неоднорідне, існує три його види: дрібносерійне — наближається до одиничного типу, великосерійне — до масового, середньосерійне (далі — серійне).

Серійному виробництву притаманна відносно стабільна номенклатура виробів, що виготовляються, повторюваність виробів у програмі випуску, вищий рівень опанування технологічних процесів тощо. Тому календарно-планові розрахунки в серійному виробництві мають нормативний характер.

Розрахунки календарно-планових нормативів. Основним календарно-плановим розрахунком у серійному виробництві є визначення партії (серії) виробів і нормативного розміру партії запуску заготовок, деталей у виробництво.

Серія виробів — це кількість однакових виробів, що одночасно запускається у виробництво у відповідному підрозділі. Якщо обсяг випуску окремих виробів незначний, то розмір серії виробів установлюють на рівні річного завдання. Якщо кількість виробів, що планується в річній виробничій програмі, значно більша, то вона розподіляється на кілька партій, випуск яких планують у відповідних кварталах і місяцях. Партія деталей — це кількість деталей, що одночасно запускаються у виробництво з одноразовою затратою підготовчо-завершального часу. Розрахувати нормативний розмір партії деталей потрібно для: регламентації періодичності переналагодження устаткування; обчислення нормативної тривалості виробничих циклів і календарних випереджень у роботі послідовних виробничих ланок; побудови календарних планів-графіків; з’ясування нормативного середнього рівня незавершеного виробництва.

Визначення розміру партії має важливе економічне значення. Збільшення розміру партії сприяє кращому використанню устаткування й підвищенню продуктивності праці завдяки зменшенню кількості переналагодження устаткування та зниженню затрат підготовчо-завершального часу в середньому на одну деталь, а також зменшенню трудомісткості операцій у результаті їх багаторазового повторення. Збільшення розміру партій спрощує планування й регулювання виробництва завдяки зменшенню номенклатури, що одночасно виробляється.

20. Оперативно-календарне планування в масовому виробництві

Масове виробництво характеризується стійким випуском обмеженої номенклатури виробів, великими обсягами випуску, високим рівнем безперервності й ритмічності виробничого процесу, широким застосуванням методів потоку. Головним завданням оперативного планування в таких умовах є організація й забезпечення безперервного руху деталей і виробів за операціями виробничого потоку та виконання цих операцій у встановленому ритмі роботи.

У масовому виробництві використовують такі подетальні системи оперативно-календарного планування: за тактом потоку; за термінами міжцехових подач; за стандартними термінами міжцехових подач; «на склад».

За застосування системи за тактом потоку для всіх виробничих підрозділів планують єдиний такт випуску.

За другої системи для цехів, що випускають продукцію, планують такт випуску, а для всіх інших розробляють плани-графіки, у яких зазначають терміни подання деталей і складальних одиниць в обробний або складальний цех.

За третьої системи для цехів, що випускають продукцію, планують такт, а для цехів, що обробляють деталі й виконують заготівельні операції, розробляють стандартні плани-графіки подання деталей і вузлів в обробний або складальний цех.

Систему «на склад» застосовують для планування виготовлення деталей або заготовок, за якими не враховують терміни випуску виробів. Планування їх виробництва ведуть за даними про запаси таких предметів праці на складі. Замовлення на виготовлення таких деталей видають, коли розмір запасу за ними перебуває на рівні точки замовлення.

Існує три рівні запасів: мінімальний, максимальний, запас «точки замовлення».

1. Мінімальний запас (Z min) — це резервний запас, який створюється на випадок збоїв у виробництві та не використовується.

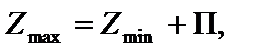

2. Максимальний запас (Z mах) створюється в момент поставки партії деталей і розраховується за такою формулою:

де П — партія поставки, шт.

де П — партія поставки, шт.

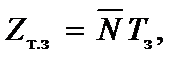

3. Запас «точки замовлення» (Z т.з) обчислюють так:

де

де  — середньодобова потреба, шт.; Т з — термін, протягом якого виготовляється партія деталей на замовлення.

— середньодобова потреба, шт.; Т з — термін, протягом якого виготовляється партія деталей на замовлення.

21. Зміст, завдання та послідовність розроблення плану матеріально-технічного забезпечення

Метою розробки плану матеріально-технічного забезпечення є оптимізація потреби підприємства в матеріально-технічних ресурсах, тому що економія на ресурсах може привести до погіршення якості й конкурентноздатності продукції, а прагнення до створення наднормативних запасів і нераціональному використанню ресурсів - до зниженню ефективності використання оборотних коштів, що, в остаточному підсумку, позначиться на кінцевих результатах діяльності підприємства.

Основні завдання плану матеріально-технічного забезпечення (МТЗ):

1)своєчасне й повне задоволення потреби підприємства в матеріально- технічних ресурсах;

2)забезпечення високої якості ресурсів;

3)мінімізація витрат на придбання, доставку й зберігання товаро- матеріальних цінностей;

4)визначення оптимальних строків поставки й розмірів транспортних партій матеріальних ресурсів;

5)визначення оптимального рівня запасів матеріально-технічних ресурсів;

6)розробка політики економії матеріальних ресурсів, максимального залучення до господарського обороту вторинної сировини;

7)створення умов для ефективної діяльності структурних підрозділів підприємства.

Вихідними даними для розробки плану матеріально-технічного забезпечення є обсяги виробництва, обсяги робіт технічного й організаційного розвитку, капітального будівництва, а також нормативна база з урахуванням завдань по зниженню норм витрати матеріалів.

План матеріально-технічного забезпечення складається в натуральному й вартісному вираженні на рік і з розбивкою по кварталах.

План матеріально-технічного забезпечення складається з розрахунків потреби в матеріально-технічних ресурсах і плану закупівель.

- План матеріально-технічного забезпечення підприємства складається в чотири етапи.

- На першому етапі розробляють проект плану у формі заявок, які містять розрахунки потреби в окремих видах матеріальних ресурсів. Вихідною базою проекту є стратегічний план підприємства та досягнуті показники споживання ресурсів року, що передує планованому.

- На другому етапі проводять аналіз ефективності використання матеріальних ресурсів, проект плану матеріально-технічного забезпечення коректують на основі уточненої виробничої програми, уточнених завдань впровадження нової техніки й проведення експериментальних робіт, скоректованих норм витрати матеріалів і виробничих запасів.

- На третьому етапі проводять аналіз ринку сировини й матеріалів, оцінюють доцільність придбання ресурсів або виготовлення їх на підприємстві власними можливостями й приймається рішення про закупівлю.

- На четвертому етапі складають баланси матеріально-технічних ресурсів і плани закупівель.

- Розглянемо зміст етапів планування МТЗ.

22. Сучасні методи планування потреби в матеріальних ресурсах

Визначення потреби в матеріальних ресурсах — центральна ланка в плануванні матеріально-технічного постачання підприємства. Потреба в матеріальних ресурсах складається з потреби в ресурсах на основне виробництво, потреби на створення й підтримку перехідних запасів на кінець планового періоду та потреби на інші види господарської діяльності, у тому числі й невиробничу.

Визначаючи потребу в матеріальних ресурсах, необхідно враховувати наявність засобів для їх покриття. Джерела покриття можуть бути власними чи позиковими. Потреба в матеріальних ресурсах планується за всією номенклатурою матеріалів у вартісному й натуральному вираженні. Обсяги та терміни постачань матеріалів на підприємство зумовлюються режимом їх виробничого споживання, створенням і підтримкою необхідного рівня виробничих запасів.

Потреба в матеріальних ресурсах визначається на основі балансу МТЗ підприємства з урахуванням залишків і внутрішніх джерел забезпечення.

Основні дані для визначення потреби — це узгоджені з попитом пропозиції підприємства щодо виробництва товарів і послуг та норм витрат на їх виготовлення.

У розрахунках необхідно диференціювати потребу підприєм-

ства за основними напрямами витрат, беручи до уваги їхнє значення та переважання питомої ваги в загальному обсязі потреби підприємства.

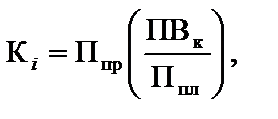

Потрібно звернути увагу на те, що потреба на основне виробництво полягає насамперед у потребі у виробництві готової продукції. Нехай П і — потреба в і -х матеріальних ресурсах для виконання виробничої програми підприємства. Тоді

де n — кількість видів виробів, на які розраховують матеріал і -го найменування; A j — виробнича програма з виробництва j- ї продукції, шт. (м, м2 і т. ін.); НВ іj — норма витрат і -го матеріалу на виробництво одиниці j -ї продукції.

де n — кількість видів виробів, на які розраховують матеріал і -го найменування; A j — виробнича програма з виробництва j- ї продукції, шт. (м, м2 і т. ін.); НВ іj — норма витрат і -го матеріалу на виробництво одиниці j -ї продукції.

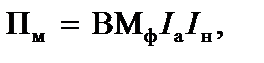

Розрахунок потреби в матеріалі (Пм) виконують за формулою:

де НВтп — норма витрат на типовий представник; А — програма випуску всіх виробів даної групи.

де НВтп — норма витрат на типовий представник; А — програма випуску всіх виробів даної групи.

тобто виходячи з фактичних витрат за минулий період та індексів програми виробництва та норм витрат матеріалів за формулою

де ВМф — фактичні витрати певного матеріалу минулого періоду; І а — індекс програми виробництва; І н — індекс норм витрат матеріалів.

де ВМф — фактичні витрати певного матеріалу минулого періоду; І а — індекс програми виробництва; І н — індекс норм витрат матеріалів.

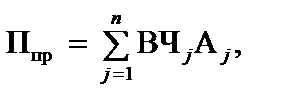

Спочатку розраховують обсяг придатної продукції, необхідної для виконання виробничої програми, ливарні заготовки, скломасу за формулою

де Ппр — продукція, придатна для оброблення; ВЧ j — чорнова вага j -го виробу (деталь); А j — програма виробництва j -х виробів.

де Ппр — продукція, придатна для оброблення; ВЧ j — чорнова вага j -го виробу (деталь); А j — програма виробництва j -х виробів.

відсотковий склад кожного компонента сировини та планового виходу придатної продукції й обчислюється так:

де К і — компонент; ПВк — питома вага конкретного компонента в шихті, %; Ппл — плановий вихід придатної продукції, %.

де К і — компонент; ПВк — питома вага конкретного компонента в шихті, %; Ппл — плановий вихід придатної продукції, %.

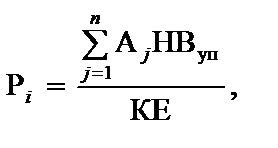

Потрібну кількість палива на технологічні та енергетичні цілі знаходять прямим розрахунком на підставі норм витрат умовного палива, які встановлено на одиницю продукції або робіт:

де Р і — потреба в і -му виді палива в натуральних одиницях;

де Р і — потреба в і -му виді палива в натуральних одиницях;

А j — план виробництва j -ї продукції; НВуп — норма витрат умовного палива на виконання одиниці j -го виду робіт (одиниці продукції); КЕ — калорійний еквівалент і -го палива.

23. Вибір постачальника та планування поставок матеріальних ресурсів

Залежно від системи забезпечення й особливостей руху матеріальних ресурсів від постачальників до споживачів розрізняють транзитну та складську форми МТЗ.

За цієї форми МТР постачаються споживачу безпосередньо від виробника. При цьому є можливість скоротити витрати на розвантажувальні операції та на зберігання продукції на складі.

Транзитну норму визначають як мінімально припустиму загальну кількість матеріалів, відвантажених постачальником на адресу споживача за одним замовленням. Замовлену норму розраховують як найменшу кількість матеріалів за однією позицією замовлення, узяту постачальником до виконання за обов’язкового замовлення на одночасну доставку кількох однорідних видів (типорозмірів) матеріалів на адресу одного споживача.

Ця форма постачання ефективна за постачання однорідного асортименту ресурсу та у великій кількості.

Застосування сучасної транзитної форми постачання дає змогу зменшити величину партії поставок. При цьому МТР доставляють безпосередньо на робочі місця.

Останнім часом деякі японські підприємства (фірми Toyota, Honda) працюють за новою системою постачання ресурсів. Головна її суть — своєчасність. Існує кілька різновидів системи своєчасності: «точно в строк», «канбан» та ін.

На відміну від транзитної, складська форма постачання передбачає доставку ресурсів підприємству через посередників. За цієї форми обсяг партії та строки поставок не лімітовані, але споживачі ресурсів несуть додаткові витрати за зберігання продукції на складах посередників тощо.

Вибираючи форму постачання, підприємства повинні враховувати специфіку споживаних ресурсів, обсяги їх використання у виробництві, можливі витрати на їх доставку.

Вибір постачальника є основою створення стійкої бази постачання будь-якого підприємства. Рішення розмістити замовлення в конкретного постачальника залежить від низки факторів. Постачальник повинен задовольняти за якістю та обсягами продукції, що поставляється, умовами доставки продукції, ціною та рівнем обслуговування. Важливим під час вибору постачальника є його технічний стан, розвиненість інфраструктури, фінансове становище, трудові відносини й місцезнаходження.

Усе це свідчить про те, що оцінювання постачальника — невпинний процес відстежування діяльності наявних постачальників. Зазвичай підприємства-замовники поділяють їх на дві

групи. До першої входять нові постачальники, надійність яких ще не перевірено, до другої — постачальники, що вже зарекомендували себе в минулі роки. Ці постачальники постійно оцінюються з формальних і неформальних позицій. Неформальна охоплює оцінку особистих контактів з постачальником і працівниками його підрозділів. Замовник акумулює всю інформацію про постачальника, важливо встановити особисті контакти з відділом закупівель.

КРИТЕРІЇ ПОПЕРЕДНЬОГО ВІДБОРУ ПОСТАЧАЛЬНИКІВ: 1. Виробнича потужність.2. Відстань до постачальника3. Форма розрахунків4. Якість продукції.5. Ціна одиниці продукції6. Можливість переналагодження обладнання7. Упаковка8. Розмір партії

Після аналізу постачальників частину з них, що не відповідає вимогам, вилучають із таблиці. На другому етапі використовують перелік критеріїв відбору постачальників

КРИТЕРІЇ ОСТАТОЧНОГО ВІДБОРУ: 1. Фінансові умови2. Термін поставки3. Періодичність поставки4. Сервісне обслуговування поставки5. Комунікаційні умови6. Складські умови поставки

7. Інші критерії

Більшість підприємств стежить за діяльністю основних постачальників набагато уважніше, ніж за другорядними постачальниками. При цьому застосовують модель АВС для розподілу постачальників аналогічно розподілу запасів за обсягами й ціною закуповуваних партій матеріалів. Мета такого розподілу на категорії полягає в тому, щоб оцінити кожну категорію за відповідною схемою оцінювання постачальників.

Date: 2015-09-22; view: 855; Нарушение авторских прав