Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Курсовая работа

|

|

По дисциплине «Строительная техника»

Выполнила:

студентка Гребенчукова А.В.

группа ТВ-294

Шифр: 10036

Вариант №6

Проверил:

доц. Мацей Р.А.

Одесса 2012

СОДЕРЖАНИЕ

ВВЕДЕНИЕ................................................................................................................ 2

1 ИСХОДНЫЕ ДАННЫЕДЛЯ ПРОЕКТИРОВОЧНОГО РАСЧЕТА ЛЕБЕДКИ.. 3

2 РАСЧЕТ И ВЫБОР СТАЛЬНОГО КАНАТА....................................................... 5

3 РАСЧЕТ И ВЫБОР БЛОКОВ ПОЛИСПАСТА И ОТКЛОНЯЮЩИХ БЛОКОВ 7

4 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ БАРАБАНА ЛЕБЕДКИ................ 7

5 ПРОВЕРКА ПРОЧНОСТИ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ БАРАБАНА ЛЕБЕДКИ НА СЖАТИЕ........................................................................................................ 10

6 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ СТЕНКИ ОБЕЧАЙКИ ПРИ СОВМЕСТНОМ ДЕЙСТВИИ ИЗГИБА И КРУЧЕНИЯ................................................................. 11

7 ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ РЕБОРД БАРАБАНА И ВЫСТУПАЮЩЕЙ ЧАСТИ............................................................................................................................... 13

8 РАСЧЕТ БЕЗЗАЗОРНОГО БОЛТОВОГО СОЕДИНЕНИЯ ОБЕЧАЙКИ И СТУПИЦЫ БАРАБАНА.......................................................................................................... 14

9 ДИАМЕТР ОКРУЖНОСТИ ВЕРШИН РЕБОРД................................................ 18

10 ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ ТОРЦЕВЫХ СТЕНОК СОЕДИНЕНИЯ ОБЕЧАЙКИ И СТУПИЦЫ БАРАБАНА...................................................................................... 18

11 ГАБАРИТНАЯ РАСЧЕТНАЯ И КОНСТРУКТИВНАЯ ДЛИНЫ БАРАБАНА 20

12 РАСЧЕТ ДИАМЕТРА ЦАПФЫ ОСИ ВРАЩЕНИЯ БАРАБАНА ЛЕБЕДКИ В ОПАСНОМ СЕЧЕНИИ........................................................................................ 20

13 РАСЧЕТНАЯ ЛИНЕЙНАЯ СКОРОСТЬ ТЯНУЩЕЙ ВЕТВИ КАНАТА И СООТВЕТСТВУЮЩАЯ ЕЙ ЧАСТОТА ВРАЩЕНИЯ БАРАБАНА............... 23

14 МОЩНОСТЬ СТАТИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ВАЛУ БАРАБАНА ЛЕБЕДКИ............................................................................................................. 23

15 ОПРЕДЕЛЕНИЕ КПД МЕХАНИЗМА ЛЕБЕДКИ........................................... 24

16 РАСЧЕТ МОЩНОСТИ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ.......................... 24

17 РАСЧЕТ И ВЫБОР РЕДУКТОРА..................................................................... 26

18 РАСЧЕТ И ВЫБОР ТОРМОЗА КОЛОДОЧНОГО, ГИДРАВЛИЧЕСКОГО.. 31

19 РАСЧЕТ И ВЫБОР ОПОРНЫХ ПОДШИПНИКОВ ОСИ ВРАЩЕНИЯ....... 33

БАРАБАНА ЛЕБЕДКИ.......................................................................................... 33

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ...................................................... 39

ВВЕДЕНИЕ

Лебедками называют грузоподъемные и грузоперемещающие машины у которых в качестве рабочего (исполнительного) механизма навиваемого на барабан лебедки используют гибкий элемент - стальной канат.

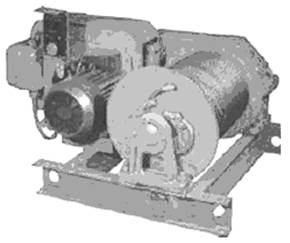

а)

б)

Рис. 1 - Реверсивная лебедка без полиспаста; а) - фото, 1-предохранительный кожух тормоза, 2 - редуктор, 3 - барабан лебедки, 4 - рама 5 - электродвигатель,

6 - устройство управления; б) - принципиальная схема лебедки

При выполнении различных монтажных и погрузочно-разгрузочных работ лебедки применяются как самостоятельно действующие машины или используются как составная часть крановых и других механизмов подъемно-транспортных машин.

1 ИСХОДНЫЕ ДАННЫЕДЛЯ ПРОЕКТИРОВОЧНОГО РАСЧЕТА ЛЕБЕДКИ

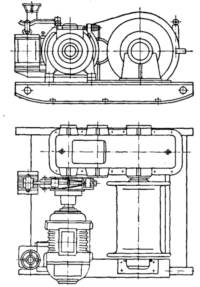

1.1 Расчетная схема реверсивной лебедки, включает полиспаст с грузовым крюком, отклоняющие блоки, барабан, схему запасовки каната, редуктор, муфту-тормоз, электродвигатель и раму на которую установлены механизмы лебедки и устройство управления.

Вычерчиваем на листе формата А4 расчетную схему (рис. 1.2) полиспаста и схему запасовки стального каната.

1.2 Масса поднимаемого номинального (максимального) груза в т.ч. масса грузозахватных механизмов Q, кг.

При этом масса грузозахватных приспособлений для различных схем запасовки с кратностью полиспаста m = 2, 3, 4, 5 обычно принимается соответственно равной 0.025, 0.05, 0.075, 0.085 от массы поднимаемого груза, кг.

Q = 2100

1.3 Скорость VQ (м/с) подъема груза Q реверсивной лебедкой.

VQ = 0.18

Рисунок 1.2 - Схема полиспаста

1.4 Канатоемкость барабана лебедки L (м), включающая в т.ч. 1.5…2 запасных витка каната, предусмотренных правилами Госгортехнадзора (ГГТН) для уменьшения нагрузки на заделку конца каната на барабане и 2…2.5 витка, занятых креплением конца стального каната на барабане.

L = 135

1.5 Количество слоев навивки Кs стального каната на барабане лебедки (рис. 4.1.)

Кs = 2

1.6 Силовой расчет лебедки выполним для случая полного использования грузоподъемности лебедки, т. е. при подъеме номинального (максимального) груза Q.

1.7 Режим работы лебедки

1.7.1 Теоретическая часть

В основе классификации механизмов кранов по режиму работы лежат два показателя: классы использования в зависимости от времени работы механизма за весь срок службы и классы уровня нагружения в зависимости от коэффициента нагрузки k [6].

Приближенное соответствие групп режимов работы механизмов приведено в табл. 1.1.

Таблица 1.1 - Соответствие групп режима работы механизмов [7]

| Группа режимов работы механизмов по ГОСТ 25835-83 | 1М | 2М. 3М | 4М | 5М | 6М |

| Режим работы согласно Правилам Госгортехнадзора | ручной | Л | С | Т | ВТ |

1.7.2 Режим (интенсивность) работы лебедки согласно исходным данным

Режим - средний

1.8 Материал цилиндрической обечайки барабана лебедки (обечайка обычно изготавливается из стали или чугуна, см. п. 4.8).

Материал - чугун СЧ-32

1.9 Способ соединения торцевых стенок цилиндрической обечайки и ступицы барабана выполняется с помощью беззазорного болтового соединения.

1.10 Материал торцовых стенок соединения обечайки и ступицы барабана лебедки (обычно изготавливаются из стали или чугуна).

Материал - чугун СЧ-32

1.11 Материал оси вращения барабана (обычно изготавливается из стали)

Материал - сталь 45

2 РАСЧЕТ И ВЫБОР СТАЛЬНОГО КАНАТА

2.1 Определяем на схеме (рис.1.2) количество блоков полиспаста Кп.

Кп = 3

2.2 Определяем на схеме количество отклоняющих блоков Ко.

Ко = 1

2.3 Определяем на схеме количество подвижных блоков полиспаста Кподв.

Кподв = 1

2.4 Определяем на схеме количество неподвижных блоков полиспаста Кнеподв.

Кнеподв = 3

2.5 Определяем кратность полиспаста m. Кратностью полиспаста называется отношение количества ветвей стального каната на которых подвешен груз к количеству ветвей каната навиваемых на барабан лебедки (см. рис. 1.2, сечение А‑А).

m = 3

2.6 Определяем КПД одного блока полиспаста η1б.п и одного отклоняющего блока η1о.б. из справочника или каталога. Если КПД блока полиспаста и отклоняющего блока не заданы в исходных данных, то принимаем их численные значения из интервала 0.95…0.98.

2.6.1 КПД блока полиспаста η1б.п = 0.95

2.6.2 КПД отклоняющего блока η1о.б. = 0.94

2.7 Определяем КПД механизма полиспаста.

2.7.1 Предварительно определяем количество всех ветвей каната τ, представляющее собой сумму всех ветвей полиспаста плюс тянущую ветвь, навиваемую на барабан лебедки

τ = 4

2.8 КПД простых полиспастов у которых тянущая ветвь, навиваемая на барабан лебедки сходит с верхнего неподвижного блока полиспаста определяется по формуле

ηпол. = [η1б.п. + (η1б.п.)2 +……….+ (η1б.п.)(τ-1)] / m (2.1)

ηпол. = 0.90

2.9 КПД всех отклоняющих блоков равен произведению их КПД.

ηо.б = (η1о.б.)Ко (2.2)

ηо.б = (0.94)1 = 0.94

2.10 Тяговое усилие Рл в тянущей ветви стального каната, навиваемой на барабан лебедки, H

Рл = Q × 9.81 / (m × ηпол. × ηо.б.), (2.3)

где Q - масса поднимаемого груза и в том числе грузозахватных устройств, кг

Рл = 2100× 9.81 / (3 × 0.90 ×0.94) = 8117.21 H

2.11 Выбор типоразмера стального каната.

2.11.1 Коэффициент запаса прочности Кз ветви стального каната навиваемой на барабан лебедки при действии на эту ветвь тягового усилия Рл определяется в зависимости от режима работы лебедки по табл. 2.1 [2].

Таблица 2.1 - Соотношение режимов работы и коэффициентов запаса прочности, Кз

| Режим работы лебедки | Коэффициент запаса прочности, Кз |

| Легкий (Л) | |

| Средний (С) | 5.5 |

| Тяжелый (Т) | 6.0 |

2.11.2 Коэффициент запаса прочности Кз

Кз = 5.5

2.11.3 Разрывное усилие R в стальном канате, соответствующее тяговому усилию Рл и режиму работы лебедки, Н

R = Рл × Кз (2.4)

R = 8117.21 × 5.5 = 44643.62

2.11.4 Диаметр стального каната dк (мм), запасованого в блоки механизма полиспаста и навиваемого на барабан лебедки выбираем из таблицы А.1 [10] в соответствии с величиной разрывного усилия R каната в целом. Для этого по таблице А.1 [10] воспользуемся, например маркировочной группой стального каната - 44643.62 (45450), Н/мм2.

2.11.5 Для этой маркировочной группы из таблицы А.1 [10] по величине разрывного усилия R (Н) каната в целом выбираем диаметр dк (мм) стального каната.

dк =9,1

3 РАСЧЕТ И ВЫБОР БЛОКОВ ПОЛИСПАСТА И ОТКЛОНЯЮЩИХ БЛОКОВ

3.1 Расчетный, наименьший, допустимый диаметр блоков полиспаста dрб.п. и отклоняющих блоков dро.б. рассчитывается в зависимости от режима работы лебедки из соотношений, представленных в таблице 3.1 [2], мм.

Таблица 3.1 - Расчетные формулы для определения диаметров блоков

| Режим работы лебедки | Расчетная формула диаметра блоков, мм |

| Легкий | dб.п. ≥ 16 × dк |

| Средний | dб.п ≥ 18 × dк |

| Тяжелый | dб.п ≥ 20 × dк |

При этом принимаем dро.б. = dрб.п.,

Режим - тяжелый, тогда соответствующее уравнение из таблицы 3.1 определиться следующим численным выражением, мм

dро.б. = dр б.п. =18 × 9.1= 163.8

3.2. Диаметр блоков полиспаста и диаметр отклоняющих блоков выбираем ближайший больший по сравнению с расчетным из стандартных значений нормального ряда диаметров, мм.[1]

d б.п. = dо.б. = 180

4 ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ БАРАБАНА ЛЕБЕДКИ

4.1 Расчетный диаметр цилиндрической обечайки барабана лебедки [3], мм

Dрб.л. = dр б.п. × 1.35, (4.1)

где 1.35 – эмпирический коэффициент

Dрб.л = 180 × 1.35 = 445.5

4.2 Диаметр обечайки Dб.л. (рис. 4.1) барабана лебедки выбираем ближайший больший по сравнению с расчетным из стандартных значений нормального ряда диаметров, мм

Dб.л. = 250

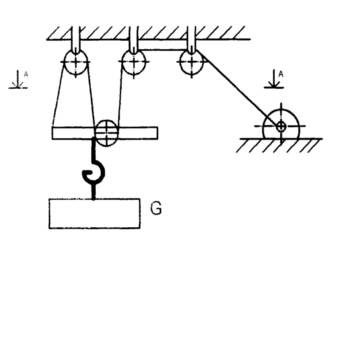

4.3 Стальной канат может навиваться на барабан в один или несколько слоев. Барабаны, на которые стальной канат укладывается (навивается) в один слой в большинстве своем бывают нарезные, а многослойные барабаны - гладкие (рис. 4.1).

4.4 Если количество слоев Кs в исходных данных для случая многослойной навивки не задано, то его необходимо определить методом подбора из уравнения, представленного в п. 4.7. При этом должно выполнятся условие ℓрб.л. ≤ 3 × Dб.л.. Количество слоев каната при многослойной навивке обычно не должно превышать четырех слоев.

Для случая многослойной навивки каната на барабан выбираем гладкий (не нарезной) тип барабана.

4.5 Определяем расчетную рабочую длину ℓрб.л (мм) гладкого барабана лебедки (рис. 4.1) для случая многослойной навивки каната на барабан при заданном количестве слоев Кs.

4.6 Предварительно определим условный средний диаметр расчетного условного слоя навивки каната на барабан лебедки (рис.4.1), мм

Dср = Dб.л. + Кs × dк, (4.2)

где Dб.л., dк - диаметры, мм.

Dср = 250+ 2×9.1 = 268.2

4.7 Расчетная рабочая длина барабана, рассчитанная по условному среднему диаметру расчетного условного слоя навивки каната на барабан лебедки, мм.

ℓрб.л. = (L × 103 × dк) / (π × Dср × Кs), (4.3)

где L - канатоемкость барабана, м;

dк и Dср - диаметры,. мм.

ℓрб.л. = (135× 103×9.1) / (π × 268.2×2) = 729.38

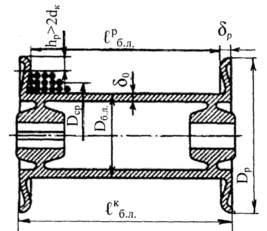

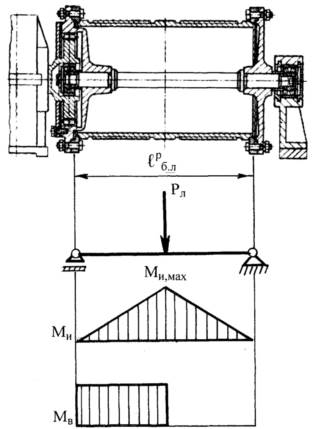

Рисунок 4.1 - Гладкий барабан лебедки для многослойной навивки каната

4.8 Цилиндрическая обечайка барабана лебедки (рис. 4.1) изготавливается из следующих материалов. Чугуны: СЧ 15, СЧ18, СЧ 24. Стали: низкоуглеродистые ВСт.3сп, Сталь 20; среднеуглеродистые 35Л, 55Л; низколегированные 09Г2, 09Г2С, 15ХСНД.

Если материал обечайки не задан в исходных данных, то его выбираем из перечня материалов представленных выше.

Материал - чугун СЧ-32

4.9 Расчетная толщина цилиндрической обечайки δр0 барабана определяется по эмпирическим формулам [2] и зависит от материала обечайки, мм.

4.10 Расчетная толщина δр0 цилиндрической обечайки чугунного барабана определяется выражением, мм

δр0 = 0.02 × Dб.л. + (6…10) мм, (4.4)

где Dб.л - диаметр барабана лебедки (рис. 4.1), мм

δр0 = 0.02 × 250 + 8 = 17

4.11 Округляем расчетную толщину δро цилиндрической стенки обечайки до ближайшего большего целого значения δо, мм.

δ0 = 13

4.12 Для барабанов, полученных способом отливки должно удовлетворятся технологическое ограничение δо ≥ 12 мм, [2].

δ0 = 13

5 ПРОВЕРКА ПРОЧНОСТИ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ БАРАБАНА ЛЕБЕДКИ НА СЖАТИЕ

5.1 Для гладкого барабана (рис. 4.1) принимаем шаг навивки SH равным диаметру стального каната dk, мм

SH = dk = 9.1

5.2 Определяем напряжение сжатия σсж цилиндрической поверхности обечайки, воспринимающей усилие давления со стороны боковой поверхности стального каната (решение задачи Лемэ) [1], МПа

σсж = Рл / (δ0 × sн), (5.1)

где Рл - тяговое усилие в ветви каната навиваемой на барабан лебедки, Н;

δ0 - толщина цилиндрической обечайки барабана, мм;

sн - шаг навивки каната на барабан лебедки, мм.

σсж = 8117.21 / (13×9.1) = 68.61

5.3 Численные значения допускаемых напряжений сжатия [σсж] для различных материалов с учетом различных режимов работы лебедки, представлены в таблице 5.1 [1], МПа.

[σсж] = 128

5.4 Записываем условие прочности при проверочном расчете цилиндрической поверхности обечайки барабана на сжатие, МПа

σсж ≤ [σсж] (5.2)

5.5 Проверяем условие прочности поверхности обечайки барабана лебедки при сжатии подставив расчетные и допускаемые численные значения в условие прочности (5.2), МПа. Если условие прочности (5.2) не выполняется необходимо увеличить толщину стенки цилиндрической обечайки.

68.61≤ 128

Таблица 5.1 - Допускаемые напряжения сжатия для различных материалов, МПа

| Материал обечайки барабана лебедки | Предел текучести. МПа σт | Предел прочности на изгиб, МПа σв.и. | Группа режимов работы механизма | ||||

| л легкий | с сред- ний | т тяже- лый | вт весьма тятелый | ||||

| Стали: | Допускаемые напряжения сжатия [σсж], МПа | ||||||

| Содерж. углер.% | марка | ||||||

| 0.17 | ВСт3сп | - | |||||

| 0.20 | - | ||||||

| 0.35 | 35Л | - | |||||

| 0.55 | 55Л | - | |||||

| Низколегиро-ванные | 09Г2С | - | |||||

| 15ХСНД | - | ||||||

| Чугуны: | |||||||

| СЧ15 | - | - | |||||

| СЧ18 | - | - | |||||

| СЧ24 | - |

6 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ СТЕНКИ ОБЕЧАЙКИ ПРИ СОВМЕСТНОМ ДЕЙСТВИИ ИЗГИБА И КРУЧЕНИЯ

6.1 Для случая когда расчетная рабочая длина обечайки барабана ℓрб.л. > 2.8 × Dб.л., необходимо выполнить расчет цилиндрической стенки обечайки на прочность при совместном действии изгиба и кручения от тягового усилия Рл. При этом обечайку барабана рассчитываем как полый вал кольцевого поперечного сечения.

729.38> (2.8 × 250=700)

6.2 Определяем максимальный изгибающий момент (рис. 6.1), действующий на обечайку барабана лебедки создаваемый тяговым усилием Рл приложенным на средине длины барабана в опасном сечении, Н×м.

Ми.max = Рл × ℓрб.л. / 103 / 4, (6.1)

где Рл - тяговое усилие, Н;

ℓрб.л. - рабочая длина, мм.

Ми.max = 8117.21× 729.38/ 103 / 4 = 1480.13

6.3 Определяем вращающий момент, действующий на обечайку барабана лебедки, создаваемый тяговым усилием Рл на последнем слое навивки (см. расчетную схему (рис. 6.1), Н×м.

Мв = Рл × [0.5 × Dб.л. / 103 + dk / 103 × (Кs - 0.5)], (6.2)

где Рл - тяговое усилие, Н;

Dб.л., dк - диаметры, мм.

Мв = 8117.21× [0.5 × 250 / 103 + 9.1/ 103 × (2 - 0.5)] = 1125.45

6.4 Определяем приведенный момент (Н×м) от совместного действия на обечайку барабана изгиба и кручения. Используем 4-ю теорию прочности при условии, что Мкр. = Мв. (рис. 6.1).

Мпр.4 = (М2и.max + 0.75 × М2в)1/2, (6.3)

где Ми.max, Мв – моменты, Н×м.

Мпр.4 = [(1480/13)2 + 0.75 × (1125.45)2]1/2 = 1743.47

6.5 Для цилиндрической стенки (обечайки) барабана определяем отношение α ее внутреннего диаметра к наружному диаметру

α = (Dб.л – 2 × δ0) / Dб.л, (6.4)

где Dб.л. - диаметр цилиндрической стенки обечайки, мм;

δ0 - толщина цилиндрической стенки обечайки (рис. 4.2), мм.

α = (250– 2 ×13) / 250 = 0.896

6.6 Определяем осевой момент сопротивления изгибу кольцевого сечения цилиндрической обечайки барабана лебедки, м3

W = π × (D б.л / 103)3 × (1 - α4) / 32 = π × (250/ 103)3 × (1 – 0.8964) / 32 =0.000545,

где Dб.л. - диаметр, мм.

6.7 Определяем расчетное эквивалентное напряжение по 4-й теории прочности, МПа

σэкв. = Мпр.4 / W / 106, (6.5)

где Мпр.4 - приведенный момент, Н×м;

W - момент сопротивления, м3.

σэкв. = 1743.47 / 0.000545/ 106 = 3.199

6.8 Допускаемое напряжение [σи] (МПа) на изгиб для чугунов определяем на основании таблицы 5.1 с учетом коэффициента запаса прочности [n]ч = 10, [2].

[σи] = σв.и / [n]ч (6.6)

[σи] = 432 / 10 =43.2

Рисунок 6.1 - Расчетная схема цилиндрической обечайки барабана для ее

расчета на прочность при совместном действии изгиба и кручения

6.9 Для проверочного расчета записываем условие прочности цилиндрической стенки обечайки барабана при изгибе с кручением, МПа

σэкв ≤ [σи] (6.7)

6.10 Проверяем условие прочности обечайки барабана лебедки при действии изгиба с кручением подставив расчетные и допускаемые численные значения напряжений в условие прочности (6.7), МПа. Если условие прочности (6.7) не выполняется необходимо увеличить толщину стенки обечайки.

3.199≤ 43.2

7 ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ РЕБОРД БАРАБАНА И

ВЫСТУПАЮЩЕЙ ЧАСТИ

7.1 Барабаны с многослойной навивкой (рис. 4.1) имеют реборды (от французкого слова rebord - приподнятый край, борт, круговой выступ), предотвращающие соскальзывание витков каната с рабочей длины цилиндрической поверхности обечайки на торцах барабана.

7.2 Расчетная толщина реборд барабана δр принимается конструктивно равной диаметру каната dк, округленному до ближайшего большего целого значения, но не больше толщины δ0 стенки цилиндрической обечайки барабана, мм.

7.3 Расчетная толщина реборд барабана δр

δр = dk ≤ δ0 = 9.1

7.4 Толщина реборд после округления

δр = 10

При этом если обечайка барабана совместно с ребордами литые, то толщина реборд с учетом технологических ограничений должна быть не менее δр ≥ 12 мм.

δ0 = 13

7.5 Диаметры окружностей вершин реборд должны выступать над последним слоем навивки каната на величину hр, равную не менее 2…2.5 диаметра каната dк [1] (рис.4.1).

Расчетная высота выступающей части реборды над последним слоем навивки каната рассчитывается по эмпирической формуле, мм

hрр = (2…2.5) × dк, (7.1)

где dк - диаметр каната, мм.

hрр = 2.2 ×9.1 = 20.02

7.6 Округляем высоту hрр до ближайшего большего целого значения

hр = 21

8 РАСЧЕТ БЕЗЗАЗОРНОГО БОЛТОВОГО СОЕДИНЕНИЯ ОБЕЧАЙКИ

И СТУПИЦЫ БАРАБАНА

8.1 Разъемное соединение торцевых стенок обечайки и ступицы барабана (рис.8.1) выполняем болтами для отверстий из под развертки по ДСТУ (ГОСТ 7817-80). При этом выбираем материал болтов – сталь 45 (σт = 353 МПа) [1].

8.2 Определяем предварительный диаметр Dп0 межосевого расстояния на торцовой стенке барабана (рис.8.1) на котором устанавливаются крепежные болты разъемного болтового соединения обечайки и ступицы барабана, мм.

Dп0 = Dб.л. - 5 × δ0, (8.1)

где Dб.л - диаметр обечайки барабана, мм;

δ0 - толщина цилиндрической стенки обечайки барабана, мм.

Dп0 = 250- 5 × 13 = 185

Рисунок 8.1 - Принципиальная схема барабана лебедки и разъемного

болтового соединения торцевой стенки обечайки со ступицей барабана.

8.3 Ведем относительный безразмерный параметр, qп

qп = Dб.л. / Dп0, (8.2)

где Dб.л., Dп0 - диаметры, мм

qп = 250/ 185= 1.35

8.4 Определяем окружное срезающее усилие, действующее на все болты болтового соединения, Н

Р0 = Рл × qп, (8.3)

где Рл - тяговое усилие, Н.

Р0 = 8117.21 × 1.35= 10958.23

8.5 Для определения допускаемого напряжения среза [τ]ср одного болта задаемся коэффициентом безопасности К1 и коэффициентом нагрузки К2.

Для механизмов подъема кранов, работающих с крюком [1].

К1 = 1.3

Коэффициент нагрузки К2 выбираем в зависимости от заданной в исходных данных группы режимов работы лебедки из табл. 8.1 [1].

Таблица 8.1 - Коэффициент нагрузки, К2

| Коэффициент нагрузки. К2 | Группы режимов работы лебедки | |

| 1М, 2М, 3М | 4М | 5М |

| 1.0 | 1.1 | 1.2 |

8.5.1 Коэффициент нагрузки

К2 = 1.1

8.6 Определяем допускаемое напряжение растяжения [ σр ] крепежного болта [1], Мпа.

[σр ] = σт / (К1 × К2), (8.4)

где σт - предел текучести материала болта, МПа.

[σр ] = 353 / (1.3 ×1.1) = 243.85

8.7 Определяем допускаемое напряжение среза [τср] крепежного болта [1], МПа

[τср] ≈ 0.6 × [σр], (8.5)

где [σр] - допускаемое напряжение материала болта при растяжении, МПа.

[τср] = 0.6 × 243.85 = 146.31

8.8 Задаемся количеством установленных болтов mσ, (обычно 8).

mσ = 8

8.9 Определяем расчетное количество болтов mрσ [1].

mрσ = 0.75 × mσ (8.6)

mрσ = 0.75 × 8 =6

8.10 Введем обозначение ск, приняв для материала болтов допускаемое касательное напряжение [τср], рассчитанное по формуле (8.5).

Определим относительный параметр ск., мм2.

ск = 4 × Рл. / (π × mрσ × [τср]), (8.7)

где составляющие Рл., Н, [τ]ср, МПа

ск = 4 ×8117.21/ (π × 6 ×146.31) = 11.78

8.11 Определяем предварительный расчетный диаметр болта, мм

dпб = (qп × ск)½, (8.8)

где ск - параметр, мм2

dпб = (1.35×11.78)1/2 = 3.99

8.12 Из конструктивных соображений с учетом результатов расчета п. 8.2 и стандартных размеров болтов (табл. 8.2), определяем окончательный диаметр D0 (рис. 8.1) на котором устанавливаются крепежные болты, мм.

D0 = 180

8.13 Введем и определим окончательный относительный параметр q для рассчитанного в п. 8.12. диаметра D0.

q = Dб.л. / D0, (8.9)

где Dб.л, D0 - диаметры, мм.

q = 250 / 180 =1.39

8.14 Определяем расчетный диаметр стержня крепежных болтов (мм), установленных на диаметре D0 соединения торцевых стенок ступицы и обечайки барабана, удовлетворяющих условию прочности на срез.

dрб = [(dпб)2 × q / qп]1/2, (8.10)

где dпб - диаметр, мм.

dрб = [(3.99)2 × 1.39 /1.35]1/2 = 4.05

8.15 Выбираем окончательный типоразмер крепежного болта из табл. 8.2 с диаметром стержня, ближайшим большим к расчетному dрб. Длина стержня болта регламентируется толщиной торцевых стенок соединения ступицы и обечайки барабана лебедки, рассчитываемых в п.10.

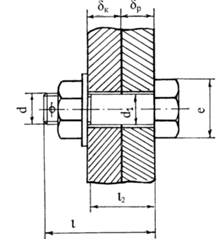

Стандартные размеры болта ДСТУ ГОСТ 7817-80 - Болты с шестигранной уменьшенной головкой класса точности А для отверстий из под развертки, представлены в табл. 8.2 и на рис. 10.1.

8.16 Стандартный диаметр крепежного болта d1, ближайший больший к расчетному dрб, мм

d1 = 7

Таблица 8.2 - Стандартные размеры болтов с шестигранной уменьшенной головкой класса точности А

| Номинальный диаметр резьбы d | б | (14) | (18) | (22) | (27) | ||||||||||

| Шаг резьбы | крупный | 1.25 | 1.5 | 1.75 | 2.5 | 3.5 | 4.5 | ||||||||

| мелкий | - | 1.25 | 1.5 | ||||||||||||

| Диаметр стержня d1. предельные отклонения для исполнения 1 - h9 для исполнения 2 - k6 | |||||||||||||||

| Высота головки k | 4.0 | 5.5 | 7.0 | 8.0 | 9.0 |

9. ДИАМЕТР ОКРУЖНОСТИ ВЕРШИН РЕБОРД

9.1 Расчетный диаметр окружности вершин реборд барабана с учетом необходимой высоты борта над последним слоем навивки каната на барабане определяем по эмпирической формуле, мм.

Dр р = Dб.л. + (Ks × dk + hp) × 2, (9.1)

где Dб.л., dk - диаметры реборд над последним слоем навивки, мм;

hp - высота реборд над последним слоем навивки, мм.

Dр р = 250 + (2 ×9.1 +21) × 2=328.4

9.2 Диаметр барабана по вершине реборд Dр назначаем конструктивно путем округления расчетного диаметра Dрр. до ближайшего большего четного целого значения, мм

D р =330

10 ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ ТОРЦЕВЫХ СТЕНОК СОЕДИНЕНИЯ ОБЕЧАЙКИ И СТУПИЦЫ БАРАБАНА.

10.1 Определяем толщину торцевых стенок соединения обечайки барабана δк и ступицы δс (рис.10.1) из условия прочности стенок на смятие, мм.

Принимаем при этом, что δк = δс

10.2 Окружное усилие среза, воспринимаемое одним болтом соединения, Н

Р1 = Рл × [0.5 × Dб.л. + (Ks - 0.5) × dk] / (0.5 × D0 × mpσ), (10.1)

где Рл - тяговое усилие, Н;

Dб.л, dk, D0 - диаметры, мм

Р1 = 8117.21× [0.5 × 250 + (2 - 0.5) ×9.1] / (0.5 × 180 × 6) = 2084.17

10.3 Допускаемые напряжения смятия [σ]см. для чугуна рассчитываются на основании таблицы 5.1 путем уменьшения допускаемых напряжений сжатия на 10 % [1], МПа.

[σ]см. =132.3

10.4. Расчетная толщина торцевой стенки обечайки δрк и ступицы δрс барабана при условии, что они изготовлены из одинакового материала, мм.

δрк = δрс = Р1 / (d1 × [σ]см), (10.2)

где Р1, Н;

d1 - диаметр стандартного крепежного болта, мм;

[σ]см, МПа.

δрк = 2084.17 / (7 ×133) = 2.24

10.5 Толщину торцевой стенки барабана (ступицы) округляем до ближайшего большего целого значения, мм

δк = δс = 3

Рисунок 10.1 - Болтовое соединение торцевых стенок ступицы и обечайки

барабана лебедки; 1,2-поверхности смятия отверстий разъемного соединения

10.6 Если торцовые стенки изготовлены из чугуна и δк = δс < 12 мм, то с учетом технологического ограничения, мм

δк = δс = 12

11 ГАБАРИТНАЯ РАСЧЕТНАЯ И КОНСТРУКТИВНАЯ ДЛИНЫ

БАРАБАНА

11.1 Габаритная расчетная длина барабана лебедки определяется по эмпирической формуле, мм.

ℓг = ℓрб.л + 2 × δр, (11.1)

де ℓрб.л., δр - составляющие, мм.

ℓг = 729.38+ 2 × 9.1 =747.58

11.2 Конструктивную габаритную длину ℓкб.л. барабана лебедки (рис.4.1) получим путем округления габаритной расчетной рабочей длины ℓг до ближайшего большего целого четного значения, мм

ℓкб.л. = 748

12 РАСЧЕТ ДИАМЕТРА ЦАПФЫ ОСИ ВРАЩЕНИЯ БАРАБАНА

ЛЕБЕДКИ В ОПАСНОМ СЕЧЕНИИ

12.1 Если материал оси вращения барабана не задан в исходных данных, то выбираем материал оси из перечня сталей представленных в табл. 12.2.

Материал - Сталь 45

12.2 При передаче вращающего момента от тихоходного вала редуктора к обечайке барабана лебедки с помощью зубчатой муфты ось вращения барабана воспринимает только изгибающий момент. В этой связи такое конструктивное решение является наиболее целесообразным. Расстояния ℓ1, ℓ2 от цапф под ступицами барабана до подшипниковых опор (концевых цапф, иначе шипов) вдоль оси вращения показаны на (рис. 12.1).

Рисунок 12.1 - Принципиальная и расчетные схемы барабана

а) - для определения реакции R1 на подшипник; б) - для определения диаметра цапфы оси вращения барабана лебедки в опасном сечении где приложена сила Рл;

На основании данных имеющихся аналогов барабанов, предварительно принимаем: (рис.12.1) расстояние со стороны подвода вращающего момента к обечайке барабана ℓ1 = 120 мм; с противоположной стороны ℓ2 = 200 мм (длина ступицы предварительно принимается равной 1…1.5 диаметра цапфы, dc) [1]. Диаметры цапф оси вращения барабана определяем из условия работы оси на изгиб при переменном симметричном цикле нагружения.

12.3 Коэффициент К0, учитывающий конструкцию валов, осей и цапф принимаем из интервала К0 = 2.0…2.8 [1].

К0 = 2

12.4 Принимаем допускаемый коэффициент запаса прочности [n]ц, соответствующий режиму работы лебедки из таблицы 12.1 [1].

[n]ц = 1.6

Таблица 12.1 - Коэффициент запаса прочности

| Коэффициент запаса прочности, [n]ц | Режимы работы лебедки | |

| 1 М, 2М, 3М | 4М | 5 М |

| 1.4 | 1.6 | 1.7 |

12.5 Численное значение предела выносливости выбираем из таблицы 12.2 в зависимости от материала оси вращения барабана лебедки для наименьшего диаметра заготовки, т.к. ее диаметр пока не известен [1], МПа.

σ-1 = 345

12.6 Определяем допускаемое напряжение изгиба цапфы оси барабана в опасном сечении при переменном симметричном цикле нагружения, МПа

[σ-1] = σ-1 / {K0 × [n]ц} (12.1)

[σ-1] = 345 / { 2 × 1.6} = 107.81

Таблица 12.2 - Предел выносливости σ-1 на изгиб сталей при симметричном цикле нагружения

| Диаметр заготовок | Предел выносливости при изгибе σ-1, МПа | ||||

| Ст3сп | Ст. 5. | Сталь 45 | Сталь 40 Х | Сталь 40 ХН | |

| любой | |||||

| до 80 | |||||

| 80….120 | |||||

| более 120 | |||||

| до 120 | |||||

| 120….200 | |||||

| более 200 | |||||

| до 200 | |||||

| более 200 |

12.7 Определяем максимальный изгибающий момент воспринимаемый цапфой оси в опасном сечении под силой Рл со стороны, противоположной подводу вращающего момента. Максимальный изгибающий момент в сечении этой цапфы возникает тогда, когда канат сбегает с обечайки барабана в сечении проходящем через средину этой цапфы (рис.12.1), Н×мм

Мс = [Рл × (ℓрб.л + ℓ1) × ℓ2] / (ℓ1 + ℓ2 + ℓрб.л),

где Рл, Н;

ℓрб.л, ℓ1, ℓ2 - длины, мм.

Мс = [8117.21× (729.38+ 120) × 200] / (120 + 200 +729.38) =1314032.25

12.8 Расчетный диаметр цапфы оси под правой ступицей барабана (мм), (рис. 8.1, 12.1) определяется из условия обеспечения изгибной выносливости оси в опасном сечении при переменном симметричном цикле нагружения.

dc = [32 × Mc × K0 × [n]ц / (π × σ-1)]1/3, (12.2)

где Мс - изгибающий момент, Н×мм;

σ-1 - предел выносливости, МПа.

dc = [32 × 1314032.25 × 2 × 1.6 / (π ×345)]1/3 = 48

Окончательно величину диаметра цапфы dc оси в сечении под этой ступицей принимают после расчета и выбора опорных подшипников качения, сравнивая диаметр dc с установочным диаметром внутреннего кольца выбранного в п.19.14 подшипника.

13 РАСЧЕТНАЯ ЛИНЕЙНАЯ СКОРОСТЬ ТЯНУЩЕЙ ВЕТВИ КАНАТА

И СООТВЕТСТВУЮЩАЯ ЕЙ ЧАСТОТА ВРАЩЕНИЯ БАРАБАНА

13.1 Определяем расчетную линейную скорость тянущей ветви каната, навиваемой на условный средний диаметр навивки каната на барабане лебедки (рис. 4.1), м/с.

Vср. = VQ × m, (13.1)

где VQ - скорость, м/с.

Vср. = 0.18 × 3 = 0.54

13.2 Необходимая расчетная частота вращения nср. (мин -1) барабана лебедки, определяемая из условия обеспечения расчетной линейной скорости навивки Vср. (м/с) каната на условный средний диаметр барабана Dср.

nср. = (2 × 30 × Vср.) / (π × Dср/103), (13.2)

где Vср. - скорость, м/с;

Dср - диаметр, мм.

nср = (2 × 30 ×0.54) / (π × 268.2/103) = 38.47

14 МОЩНОСТЬ СТАТИЧЕСКОГО СОПРОТИВЛЕНИЯ НА ВАЛУ

БАРАБАНА ЛЕБЕДКИ

14.1 Мощность статического сопротивления на валу барабана лебедки (без учета КПД барабана), обусловленная действием тягового усилию Рл и линейной скоростью Vср. ветви каната навиваемой на условный средний диаметр Dср. при соответствующей частоте вращения барабана nср., Вт.

Nб.л. = Рл × Vср., (14.1)

где Рл - тяговое усилие, Н;

Vср. - скорость Vср., м/с.

Nб.л. = 8117.21 ×0.54= 4383.29

15 ОПРЕДЕЛЕНИЕ КПД МЕХАНИЗМА ЛЕБЕДКИ

15.1 Если численное значение КПД редуктора ηред. в исходных данных не задано, то выбираем его значение в справочнике или каталоге из интервала 0.94…0.97;

ηред. = 0.97

15.2 Если численное значение КПД муфты с встроенным тормозом ηт в исходных данных не задано, то выбираем его значение в справочнике или каталоге из интервала 0.97…0.99;

ηт = 0.97

15.3. Если численное значение КПД барабана лебедки ηб.л в исходных данных не задано, то выбираем его значение в справочнике или каталоге из интервала 0.93…0.97;

ηб.л = 0.96

15.4 КПД механизма лебедки (без учета КПД механизма полиспаста и отклоняющих блоков, КПД которых были учтены при определении величины тягового усилия Рл) определяется по формуле

ηл. = ηб.л. × ηред.× ηт. (15.1)

ηл =0.96 × 0.97× 0.97 = 0.9

16 РАСЧЕТ МОЩНОСТИ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

16.1 Необходимая расчетная мощность электродвигателя для подъема номинального (максимального) груза на установившемся режиме, Вт.

Nрэл.дв. = Nб.л. / ηл.

где Nб.л. - мощность статического сопротивления на валу барабана лебедки, Вт.

Nрэл.дв. = 4383.29/ 0.9 = 4870.32

16.2 Из каталога или таблиц ДСТУ (либо других литературных источников) выбираем электродвигатель с мощностью ближайшей большей по сравнению с расчетной, (Вт) с продолжительностью включения (ПВ%), соответствующей режиму работы лебедки. С достаточной степенью точности ПВ% электродвигателя можно принять для лебедок работающих по легкому и среднему режимам ПВ=25%; по тяжелому ПВ = 40%.

Понятие и методика определения ПВ % дано в приложении E [10].

16.3 Выбираем типоразмер электродвигателя по табл. Б.1 [10].

Типоразмер - АИРМ112М4

16.4. Для электродвигателя выбранного типоразмера выписываем из табл.Б.1 [10] численное значение мощности Nэл. дв., Вт.

Nэл. дв. = 5500

16.5 Выписываем из табл. Б.1 [10] следующие технические характеристики выбранного электродвигателя.

16.5.1 Синхронная частота вращения nСэл.дв. электродвигателя, мин -1;

nСэл.дв. = 1500

16.5.2 Асинхронная частота вращения электродвигателя на номинальном режиме работы nАэл.дв., мин-1;

nАэл.дв. = 1450

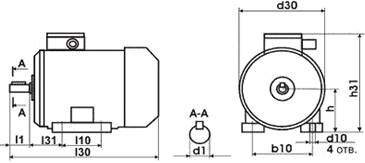

16.5.3 Обозначения габаритных и присоединительных размеров электродвигателя (мм), показаны на рис.16.1.

Рисунок 16.1 - Габаритные и присоединительные размеры электродвигателя

Для выбранного электродвигателя численные значения габаритных и присоединительных размеров выписываем из таблицы Б.1 [10] в следующем порядке, мм:

- габаритная длина.............................................................................. ℓ30 =435;

- габаритная высота............................................................................ h31 = 310;

- диаметр корпуса............................................................................... d30 =246;

- длина консольного вылета вала ротора.......................................... ℓ1 =80;

- расстояние между крепежными болтами......................................... b10 =190;

17 РАСЧЕТ И ВЫБОР РЕДУКТОРА

17.1 Определяем необходимое расчетное передаточное число редуктора

Uрред. = nсэл.дв. / nср., (17.1)

где nсэл.дв., nср. - частоты вращения, мин-1.

Uрред. = 1500 / 38.47 = 38.99

17.2 Необходимый расчетный момент статического сопротивления (Н×м) на тихоходном вале редуктора определяем по мощности его статического сопротивления и частоте вращения nср.

Мнт.в. = [(30 / π) × Nб.л. / ncр] / ηб.л., (17.2)

где Nб.л.- мощность, Вт; nср.- частота вращения, мин -1.

Мнт.в. = [(30 / π) × 4383.29 / 38.47] /0.96 =1133.96

17.3 Типоразмер и технические характеристики двухступенчатого цилиндрического редуктора выбираем из таблицы Б.2 [10], ДСТУ, либо справочника или технического паспорта с допустимым вращающим моментом на тихоходном вале и передаточным числом редуктора ближайшим большим к расчетным, соответственно. При этом необходимо учитывать частоту вращения быстроходного вала электродвигателя и режим работы лебедки (редуктора).

Типоразмер - 1Ц2У-160

17.4 Для выбранного типоразмера редуктора из табл. Б.2 [10] выписываем величину номинального (допускаемого) вращающего момента Мдт.в. на тихоходном вале редуктора, соответствующего режиму работы лебедки (редуктора), Н×м

Мдт.в. = 1875

17.5 Для выбранного типоразмера редуктора из приложения табл. Б.2 [10] выписываем величину допускаемой радиальной консольной нагрузки Кн на тихоходном вале редуктора, Н

Кн =9000

17.6. Для выбранного типоразмера редуктора из табл. Б.2 [10] выписываем действительное передаточное число редуктора Uред., ближайшее большее к расчетному, Н

Uред. = 40

17.7 Действительная мощность на тихоходном вале редуктора, развиваемая электродвигателем на номинальном установившемся режиме, Вт

Nт.в. = Nэл. дв. × ηред. × ηт, (17.3)

где Nэл. дв., Вт.

Nт.в.. = 5500 × 0.97 × 0.97 = 5174.95

17.8 Действительная частота вращения тихоходного вала редуктора, развиваемая электродвигателем на номинальном установившемся режиме, мин -1

nдт.в. = nАэл.дв. / Uред., (17.4)

где nАэл.дв., мин-1.

nдт.в. = 1450/ 40 = 36.25

17.9 Действительный вращающий момент (Н×м), на тихоходном вале редуктора, развиваемый электродвигателем на номинальном установившемся режиме, определяемый для заданного режима работы лебедки с номинальным грузом.

Мэл.двт.в. = (Nт.в. × 30) / (π × nдт.в.),

где Nт.в. - мощность, Вт;

nДт.в. - частота вращения, мин-1.

Мэл.двт.в. = (5174.95× 30) / (π ×36.25) =1363.92

Следует учитывать, что этот момент меньше пускового, включающего как момент статического сопротивления, так и моменты инерции вращающихся и движущихся поступательно масс грузоподъемного механизма и поднимаемого груза.

17.10 Отклонение действительного номинального вращающего момента Мэл.дв.т.в, развиваемого электродвигателем на тихоходном вале редуктора, от необходимого момента статического сопротивления Мнт.в на этом вале, %.

Од.н. = (Мэл.дв.т.в. - Мнт.в.) / Мнт.в. × 100,

где Мэл.дв.т.в., Мнт.в. - моменты, Н×м.

Од.н. =(1363.92– 1133.96) /1133.96× 100 = 20.28

17.11 Отклонение номинального (допускаемого) вращающего момента Мдт.в на тихоходном вале редуктора по паспорту от необходимого момента статического сопротивления Мнт.в на этом вале %.

Оп.н. = (Мдт.в. - Мнт.в.) / Мнт.в. × 100, (17.5)

где Мдт.в., Мнт.в. - моменты, Н×м

Оп.н. = (1875- 1133.96) / 1133.96× 100 = 65.35

17.12 Действительная (расчетная), радиальная консольная нагрузка Кф на тихоходном вале редуктора (при условии отсутствия второй подшипниковой опоры барабана лебедки) принимается равной тяговому усилию Рл, Н

Кф = Рл = 8117.21

17.13 Отклонение фактической (действительной) радиальной консольной нагрузки Кф на тихоходном вале редуктора от допускаемой консольной нагрузки Кн, %

Ок = (Кф – Кн) / Кн × 100, (17.6)

где Кф, Кн - нагрузки, Н.

Ок = (8117.21– 9000) / 9000 × 100 = -9.81

17.14 Обозначения габаритных и присоединительных размеров (мм) редуктора показаны на рис. 17.1.

Для выбранного типоразмера редуктора из таблицы Б.2 [10] выписываем численные значения габаритных и присоединительных размеров, мм:

- межосевое расстояние тихоходной ступени.......................................... Аwт = 160;

- межосевое расстояние быстроходной ступени...................................... Аwб = 100;

- габаритная ширина корпуса редуктора................................................ В =196;

- габаритная высота корпуса редуктора................................................. Н =335;

- расстояние от опорной плоскости корпуса до осей вращения валов.. Н1 =170;

- габаритная длина корпуса редуктора................................................... L =545;

- расст. от левого торца корпуса до оси вращения тихоходного вала.. L3 =195;

- расст. консольного вылета быстроход. вала от плоскости симметрии L4 =170;

- расст. консольного вылета тихохоход. вала от плоскости симметрии L5 =224.

Рисунок 17.1 - Габаритные и присоединительные размеры двухступенчатого

цилиндрического редуктора общемашиностроительного назначения

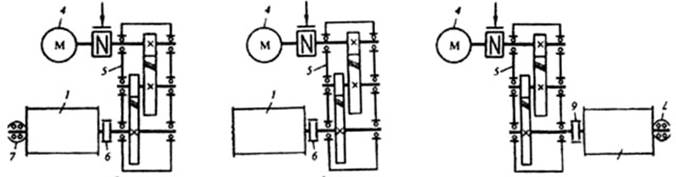

17.15 Вычерчиваем на листе формата А4 эскиз кинематической схемы лебедки (без полиспаста и отклоняющих блоков). В зависимости от результатов расчета возможны три компоновочные решения механизмов лебедки (рис. 17.2, а, б, с).

а) б) с)

Рисунок 17.2 - Схемы компоновки механизмов лебедки с 2-х ступенчатым редуктором

а-двигатель и барабан лебедки на 2-х опорах установлены по одну сторону от редуктора, б-барабан лебедки установлен консольно без второй опоры по одну сторону от редуктора, с- двигатель и барабан лебедки установлены по разные стороны от редуктора.

17.16 Определяем межосевое расстояние между быстроходным и тихоходным валами редуктора, мм.

А = Аwт + Аwб = 160 + 100 =260

17.17 Определяем сумму радиусов (мм) вершин реборды барабана лебедки и корпуса электродвигателя, плюс воздушный зазор Zv между ними (рис.17.2, а). Воздушный зазор обычно принимается равным 100 мм.

Sr = (D р. + d30) / 2 + Zv, (17.7)

где Dр., d30 - диаметры, мм;

Zv - воздушный зазор, мм.

Sr = (330+ 246) / 2 + 100 = 388

17.18 Устанавливаем возможность монтажа барабана лебедки и электродвигателя по одну сторону от боковой стенки редуктора.

Установка по одну сторону возможна если А ≥ Sr..

А =260;

Sr. = 388.

На основании полученных расчетных данных пп.17.16, 17.17 и приведенных на рис. 17.2 возможных компоновочных решений выбираем рациональную компоновочную схему.

17.19 Определяем отношение конструктивной габаритной длины ℓкб.л барабана лебедки к ее диаметру Dб.л. (рис.4.2).

Од = ℓкб.л / Dб.л., (17.8)

где ℓкб.л - конструктивная длина барабана, мм;

D б.л - диаметр, мм.

Од = 748 / 250 = 3

17.20 Действительная скорость VQ.д. (м/с) вертикального подъема груза грузовым крюком полиспаста на номинальном режиме работы, рассчитываемая по действительной (фактической) частоте вращения nд <

| <== предыдущая | | | следующая ==> |

| Товарная структура Белорусского экспорта и импорта в РФ | | | Общие положения. Федеральное государственное автономное образовательное учреждение высшего образования |

Date: 2015-09-24; view: 678; Нарушение авторских прав