Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Другие способы

|

|

Помимо литейного и порошкового в настоящее время существует несколько принципиально различных способов получения пенометаллов: суспензионный (шликерный), химический, гальванический, газофазный, их комбинации. Распространены методы пропитки и продувки расплава газами [7].

Большой интерес также представляют многослойные конструкции типа «сэндвич», состоящие из двух (или более) связанных между собой панелей пеноалюминия и блокированные снаружи различными металлами (конструкционная сталь, коррозионностойкая сталь, алюминиевые сплавы и др.), что обеспечивает достаточную удельную прочность [2].

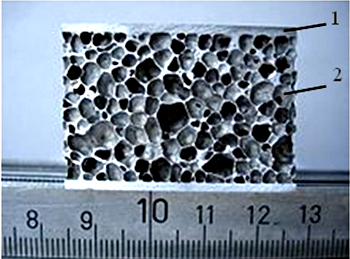

Сэндвич–панели из пеноалюминия состоят из двух металлических листов из плотного металла снаружи и металлического ядра (внутри), изготовленного из пеноалюминиевого сплава. Такие панели – это высококачественный строительный материал с хорошими свойствами по жесткости и поглощению энергии. На рисунке 12 представлена сендвич – панель пеноалюминия [36].

Рисунок 12 – Пеноалюминиевая сэндвич–панель:

1 –литой каркас, 2 – вспененная часть [36]

Области применения сэндвич–панелей из пеноалюминия:

транспорт - перегородки, полы, внутренняя облицовка на авиалайнерах, судах, в железнодорожных вагонах; для автомобиля - бамперы, кожуха, шумоизоляция, фильтрующий заполнитель глушителя;

строительство - пожаробезопасная, биостойкая облицовка, полы и подвесные потолки с функцией защиты от электромагнитных излучений;

промышленность - шумозащитные кожуха для оборудования, теплоизоляция, фильтры, носители катализаторов в неагрессивных средах [36].

Еще одна технология получения пористой структуры – изготовление пеногранул.

Пеногранулы были изобретены в Институте Фраунгофера (Германия) и имеют оригинальное название – APM (Advanced Pore Morphology), в последствии технология была освоена и в России в ОАО «ВИЛС».

Пеногранула - представляет собой по конфигурации сферу диаметром 5-20 мм, покрытую сплошной окисной пленкой («кожей»), с поровой структурой в объеме, сформировавшейся в процессе вспенивания частицы плотного полуфабриката. На рисунке 13 представлен внешний вид пеногранул [33].

Рисунок 13 – Внешний вид пеногранул [33]

Как показал опыт, конфигурация плотной частицы не имеет существенного значения, так как в результате вспенивания, проходящего в поле действия сил поверхностного натяжения, пеногранула приобретает сферическую или достаточно близкую к ней форму. Совокупность таких частиц образует дисперсный пеноматериал, причем равномерность свойств такого материала, вследствие высокой воспроизводимости структуры материала в каждой отдельно взятой его частице, существенно выше, чем в любом из известных образцов сплошного пеноматериала [37].

Плотность пеногранул может быть получена в достаточно широком диапазоне 0,15-1,0 г/см3. Дисперсный пеноматериал (пеногранулы) может использоваться в виде засыпок в полости, простенки и пустоты, а также формоваться в фасонные изделия с применением различного рода связующих материалов (клеев, смол, бетонов и т.п.).

В сравнении со сплошными пеноматериалами пеногранулы обладают рядом существенных преимуществ:

- универсальностью в применении, которая обусловлена легкостью придания любой конфигурации изделию из пеногранул путем заполнения соответствующей формы;

- возможностью создания комбинированных пористых систем как с закрытой, так и с открытой пористостью. Это весьма важно, например, для пористых систем шумо- и виброглушения, для которых существование закрытых пор создает эффект отражения звуковых волн, а наличие открытых пор - эффект их поглощения;

- более высокими (на порядок) теплоизолирующими свойствами (особенно в засыпке) по сравнению со сплошными пеноматериалами, поскольку такая пористая система не имеет сквозного теплопроводящего металлического каркаса;

- при сжатии оболочки, заполненной пеногранулами, меняется характер потери устойчивости, и оболочка складывается ровными мелкими гофрами, а не разрушается. При этом деформация под постоянной нагрузкой достигает 75-85 %. При таком характере кривой деформации обеспечивается высокий уровень энергопоглощения, например при ударе, что делает материал перспективным как для изготовления различных буферных устройств, так и для повышения жесткости и энергоемкости полых корпусных деталей, например автомобиля [37].

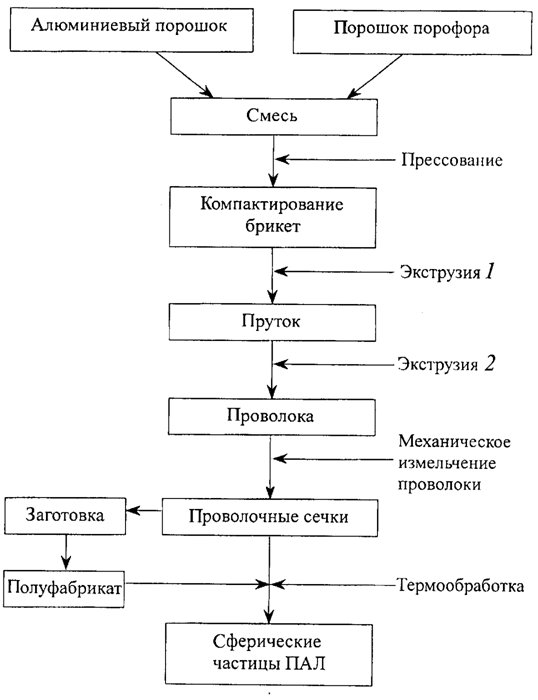

Технологическая схема получения пеногранул представлена на рисунке 14. Она мало отличается от классической порошковой технологии получения сплошных пеноматериалов в виде листов, плит, прутков и других известных полуфабрикатов. В качестве дополнения к ней вводится операция дробления плотного полуфабриката на частицы, которые затем подвергают вспениванию с образованием пеногранул [37].

Рисунок 14 – Технологическая схема получения сферических частиц пеноалюминия методом порошковой металлургии [37]

Основные проблемы здесь, как и при производстве сплошных пеноматериалов, возникают при организации вспенивания. Этот процесс, протекающий в диапазоне фазового перехода «твердое-жидкое» металлической матрицы материала, требует тонкого регулирования температурно-временных параметров и создания наиболее благоприятных условий формообразования тестообразной массы, в которую переходит металл полуфабриката. Даже кратковременные задержки или передержки металла в этом состоянии приводят к резкому снижению степени вспенивания (относительного прироста объема) и качества пеноматериала. Вспенивание небольших партий дробленого полуфабриката (в виде кусочков проволоки или кусочков листов) с получением пеногранул в ОАО «ВИЛС» проводили переносной газовой горелкой на открытой подложке в режиме поштучной обработки. Такой способ оказался наиболее эффективным на стадии лабораторного эксперимента, так как позволял визуально наблюдать за процессом на всех стадиях и оперативно реагировать на режимы [37].

Размеры полученных пеногранул составляли в диаметре от 5 мм до 20 мм, а плотность материала изменялась в пределах 0,15-0,8 г/см3. Данные образцы были продемонстрированы на выставках потенциальным потребителям и неизменно вызывали большой интерес и предложения опробовать материал в конкретных приложениях. Часть таких апробаций была выполнена, а по результатам работы были высказаны положительные оценки и желание приобретать материал промышленными партиями. Варианты технических решений по конструкции оборудования для производства промышленных партий алюминиевых пеногранул существуют, но они требуют экспериментальной проверки [37].

На рисунках 15 и 16 представлены пеногранулы, производимые в Институте Фраунгофера (Германия).

Рисунок 15 – Пеногранулы, производимые в Институте Фраунгофера (Германия) [36]

Рисунок 16 – Различные комбинации с пеногранулами произведенными в Институте Фраунгофера (Германия) [36]

В итоге можно сказать:

1. По ряду свойств дисперсный гранулированный пеноалюминий обладает очевидными преимуществами перед сплошными пеноалюминиевыми материалами, в том числе универсальностью при формировании пористых структур различного назначения.

2. Пеногранулы - легкий, экологически чистый дисперсный материал, способный конкурировать на рынке пеноматериалов. Для его производства в промышленных масштабах существует апробированная технология, приспособленная к существующему металлургическому оборудованию, за исключением оборудования для вспенивания, которое необходимо создать [37].

Date: 2015-09-24; view: 1652; Нарушение авторских прав