Полезное:

Как сделать разговор полезным и приятным

Как сделать объемную звезду своими руками

Как сделать то, что делать не хочется?

Как сделать погремушку

Как сделать так чтобы женщины сами знакомились с вами

Как сделать идею коммерческой

Как сделать хорошую растяжку ног?

Как сделать наш разум здоровым?

Как сделать, чтобы люди обманывали меньше

Вопрос 4. Как сделать так, чтобы вас уважали и ценили?

Как сделать лучше себе и другим людям

Как сделать свидание интересным?

Категории:

АрхитектураАстрономияБиологияГеографияГеологияИнформатикаИскусствоИсторияКулинарияКультураМаркетингМатематикаМедицинаМенеджментОхрана трудаПравоПроизводствоПсихологияРелигияСоциологияСпортТехникаФизикаФилософияХимияЭкологияЭкономикаЭлектроника

Основная аппаратура газоперерабатывающих заводов

|

|

Основная аппаратура газоперерабатывающих заводов может быть условно разделена на шесть групп [8]:

1) аппараты колонного типа, в которых поглощаются из газа или выделяются из насыщенного абсорбента компоненты газового бензина и легкие углеводороды (абсорберы, абсорбционно-отпарные колонны, десорберы) или проводится разделение нестабильного бензина на фракции (ректификационные колонны газофракционирующей установки);

2) теплообменные аппараты, в которых проводится нагрев, охлаждение или конденсация газов, паров углеводородов и абсорбента (теплообменники, паровые подогреватели, кипятильники, холодильники, конденсаторы);

3) трубчатые печи или огневые подогреватели, в которых нагревается тощий абсорбент или циркулирующий теплоноситель;

4) аппараты для отделения газов от жидкостей и взвешенных капель и разделения двух видов нерастворимых одна в другой жидкостей (сепараторы, водоотделители, маслоотделители);

5) емкости для хранения жидких, продуктов и реагентов;

6) машины и механизмы для перемещения (перекачки) жидкостей и газов (насосы, компрессоры, газодувки).

Основная аппаратура отбензинивающих и газофракционирующих установок (кроме ректификационных колонн) размещается в три яруса на специальных конструкциях - этажерках. В верхнем ярусе на высоте 10-15 м расположены конденсаторы-холодильники верхних продуктов колонн, в среднем - емкости орошения и отепленная будка для первичных контрольно-измерительных приборов и регулирующих клапанов. Непосредственно на площадке установок (на нулевой отметке) размещены кипятильники, теплообменники и холодильники. Только кипятильники изобутановых колонн приподняты на высоту 3 м, чтобы обеспечить подпор на приеме насоса, откачивающего н-бутан в товарные емкости.

Для процессов разделения углеводородных газов очень важна четкость разделения. Высокая степень разделения достигается при использовании тарельчатого колонного оборудования. Более подробно остановимся на аппаратах колонного типа.

1.4.1 Колонное оборудование

Массообменные аппараты газоперерабатывающих заводов являются основным видом оборудования, в котором происходит процесс разделения углеводородов. От эффективности их работы во многом зависит качество вырабатываемой продукции завода. Все возрастающие требования к улучшению качества выпускаемой продукции, к надежности работы массообменного аппарата, а также к снижению металлоемкости и габаритов заставляют постоянно совершенствовать конструкции контактных устройств массообменных аппаратов, что привело к созданию различных типов контактных устройств [6].

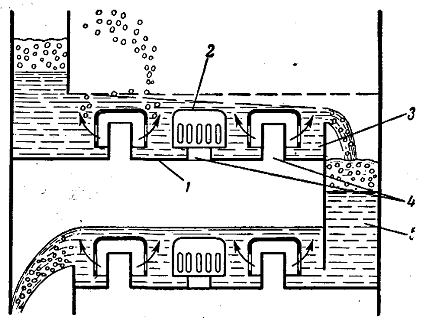

Колонны - вертикальные цилиндрические сосуды, внутри которых расположены поперечные перегородки - барботажные тарелки. Каждая тарелка является ступенью контакта между поднимающимися газами (парами) и стекающей жидкостью. Степень извлечения углеводородов из газа, а также четкость разделения углеводородов зависит от числа ступеней и от того, насколько хороший контакт обеспечивает конструкция тарелки. В контактном устройстве одновременно протекают процессы теплопередачи, массопередачи и сепарации.

В газопереработке нашли применение в основном тарельчатые массообменные аппараты. До недавнего времени в зарубежной практике в массообменных аппаратах для разделения углеводородных смесей применяли преимущественно тарелки колпачкового (рис. 4) и желобчатого типов (рис. 5). Это объясняется большим опытом эксплуатации указанных тарелок и надежными методами их расчета. Однако для таких тарелок характерны следующие недостатки: большая металлоемкость, сложность изготовления, низкая производительность и небольшой диапазон устойчивой работы.

Расстояние между тарелками обычно принимают 500 - 600 мм [10].

Рис. 4. Схема работы колпачковых тарелок

1 - тарелка; 2 - колпачки; 3 - сливная перегородка; 4 - патрубки для прохода паров;

5- сливной карман.

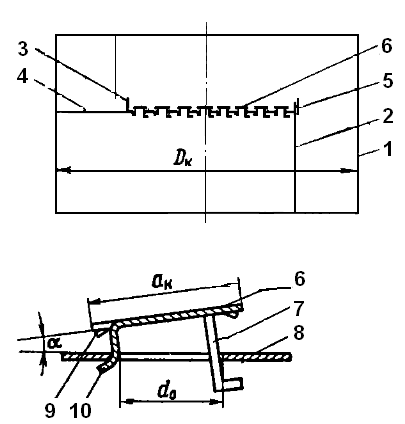

Рис. 5. Тарелка желобчатого типа:

1 - колпачки; 2 - желоба; 3 - сливной сегмент; 4 - сливная перегородка; 5 - дренажное отверстие;

6 - уравнительная планка (гребенка); 7 - глухие сегменты; 8 - опорные уголки; 9 - полужелоба.

В последние годы широкое распространение получили тарелки клапанного типа (рис. 6). Экспериментальные работы показали их преимущество перед колпачковыми тарелками. Работа клапанной тарелки характеризуется изменением сечения для прохода газа (пара) в зависимости от нагрузки тарелки по газу (пару). Поэтому они имеют значительно больший диапазон устойчивой работы, чем колпачковые тарелки.

Рис.6. Основные элементы тарелки клапанного типа:

1 – корпус колонны; 2 – стенка переливного кармана; 3 – подпорная перегородка;

4 – приемный карман; 5 – сливная перегородка; 6 – клапан прямоточный; 7 – длинная ограничительная ножка; 8 – полотно тарелки; 9 – выступ, обеспечивающий начальный зазор под клапаном; 10 – короткая ограничительная ножка.

К основным недостаткам обычных тарелок перекрестного типа можно отнести: плохую организацию слива жидкой фазы с тарелки; сравнительно большой путь потока жидкости по тарелке, создающий на тарелке гидравлический градиент; относительно большую площадь тарелки, занимаемую сливными стаканами и приемными карманами; высокую нагрузку на сливную перегородку, приводящую к образованию большого количества пены.

С целью устранения указанных недостатков фирмой Юнион Карбайд Корпорейшн (США) была разработана усовершенствованная конструкция тарелки, получившая название тарелки типа МД, которая нашла широкое применение в газопереработке. Тарелки типа МД имеют развитый периметр слива. Это позволяет в зависимости от нагрузки по жидкости принимать оптимальные число и ширину сливных стаканов, чтобы изменение высоты вспененной жидкости на тарелке незначительно зависело от скорости перетока жидкости с тарелки на тарелку.

Тарелка типа МД имеет несколько продольных узких сливных стаканов (подобных желобам), расположенных равномерно на поверхности тарелки, что обеспечивает короткий путь жидкости и увеличивает общий периметр слива. Между сливными стаканами установлены перфорированные пластины, образующие рабочую площадь тарелки. Сливные стаканы расположены таким образом, что перфорированная площадь тарелки делится на ряд секций, площадь которых на единицу длины смежных сливных стаканов равна. Для обеспечения необходимого равенства требуется установить на поверхности тарелки обычно на равном расстоянии три или большее число стаканов. Таким образом, тарелка характеризуется оптимальным распределением площади для потоков газа и жидкости.

Газ поднимается вверх через перфорированную часть тарелки, в то время как жидкость стекает с рабочей площади тарелки в сливные стаканы и направляется на рабочую площадь нижней тарелки. Для правильного распределения потоков на каждой тарелке и предотвращения образования на них градиентов концентрации тарелки по высоте колонны повернуты на 90° по отношению друг к другу.

Сливные стаканы не только служат для - сбора и распределения жидкости, но и являются опорой для тарелки. Поэтому применение тарелок типа МД устраняет необходимость в отдельном опорном устройстве, тем самым упрощая и ускоряя монтаж колонны.

Сливные стаканы заканчиваются в сепарационном пространстве над слоем вспененной жидкости нижней тарелки. Это исключает необходимость приемных карманов, увеличивает долю рабочей площади тарелки и уменьшает диаметр колонны при данных нагрузках по дару и жидкости. [6].

Колонные аппараты снабжены люками-лазами для осмотра и монтажа тарелок. Число люков в колонне должно быть таким, чтобы при разборке тарелок и укладке разбираемых деталей на площадке, монтируемой около каждого люка, от него можно было добраться до нижележащего люка. Обычно через каждые пять тарелок устраивают один люк-лаз диаметром не менее 450 мм. Если среда в колоннах некоррозионная и исключено забивание тарелок продуктами коррозии, смолами, коксом и др., то люки располагают через 10 и более тарелок. Чем меньше люков, тем меньше стоимость колонны, меньше вероятность течи продукта и пропуска газа.

Date: 2015-09-23; view: 5191; Нарушение авторских прав